基于分子筛绿色合成的天然硅铝矿物介尺度活化研究进展

2022-07-06郑涛刘海燕张睿孟祥海岳源源刘植昌

郑涛,刘海燕,张睿,孟祥海,岳源源,刘植昌

(1 中国石油大学(北京)化学工程与环境学院,北京 102249; 2 福州大学石油化工学院,福建 福州 350002)

引 言

分子筛通常是指孔径均一的结晶态硅铝酸盐或磷铝酸盐,由于其具有良好的水热稳定性、适宜的酸性质及较大的外比表面积,半个多世纪以来被广泛应用于工业催化、气体分离等各个领域[1-3]。近年来,随着分子筛在石油化工和环境治理方面需求量的日益增大,如何绿色、可持续地合成分子筛便成为亟待解决的问题。在众多科研工作者的努力下,分子筛的绿色高效合成及应用取得了相当大的进展。如在分子筛合成中,采用晶种辅助法可以显著降低价格昂贵且在焙烧除去过程中对环境造成较大污染的有机模板剂的使用量[4-6]。尽管如此,传统的水热合成分子筛的工艺在源头上并不环保,因其不可避免地使用含铝和硅的化学试剂作为硅铝源,而这些化学试剂通常是从天然硅铝矿物中通过一系列复杂的反应与分离过程提取出来的[7]。例如,目前分子筛合成使用较为广泛的化学硅源——水玻璃是由石英砂制备而来。在实际生产过程中,需要通过粗选、破碎、焙烧、筛分和酸洗等一系列复杂的过程除去石英砂中的铁和铝等金属元素,然后将所得高纯度的石英砂与碱源均匀混合后,置于高温炉内于1300℃以上熔融反应制得固体水玻璃,最后将固体水玻璃细分研磨溶解于水中制成分子筛合成所使用的液体水玻璃。由此可见,从石英砂到水玻璃的生产过程步骤繁杂且能耗物耗极高、污染极为严重。同样,基于拜耳法的工业铝源(氧化铝)生产过程被视为能耗和“三废”排放最高的工业过程之一。众所周知,地壳中含量最高的三种元素为氧、硅和铝,而这三种元素恰是硅铝酸盐分子筛的组成元素。所以,如果能够实现以地壳中含量丰富的天然硅铝矿物为硅铝源而不经过硅铝化学试剂中间品直接制备分子筛,可以极大地简化从天然硅铝矿物到分子筛合成的流程,从而大幅降低从天然硅铝矿物到分子筛合成过程的物耗、能耗和“三废”排放,真正意义上实现分子筛的绿色合成。

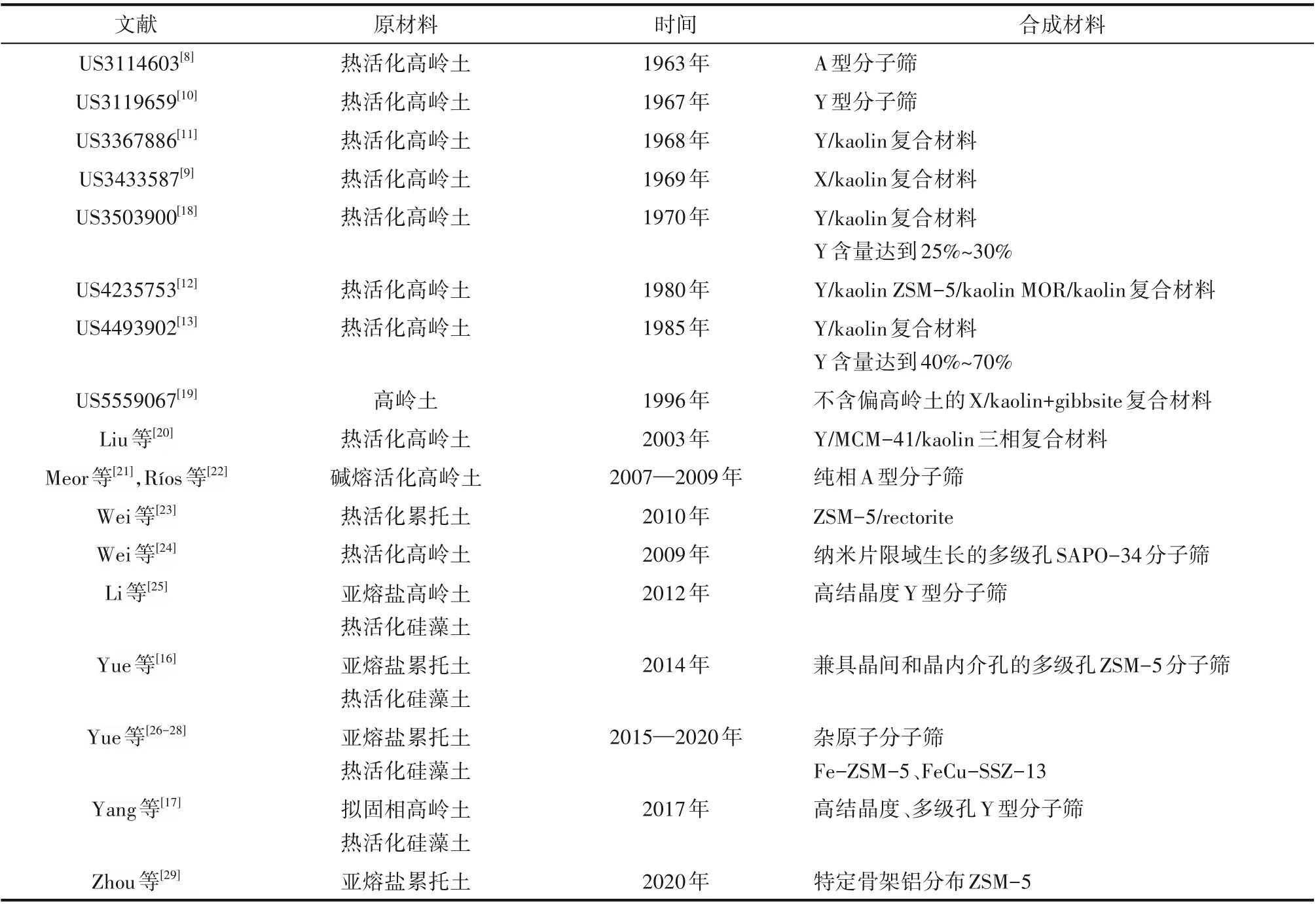

鉴于此,科研工作者开始了以天然铝硅矿物为原料直接合成分子筛的研究。如表1 所示,早在20世纪60 年代,Howell[8]就以热活化的高岭土为原料合成了A 型分子筛。在此之后至20 世纪80 年代,X型[9]、Y 型[10-11]、ZSM-5 和丝光沸石(MOR)[12]等中高硅铝比的分子筛及其与天然矿物的原位复合材料也被成功地合成出来,但合成材料通常为天然矿物和分子筛的混合相且分子筛在复合材料中的含量偏低。直至20 世纪末,研究者采用原位合成技术,合成出分子筛占比达50%的Y/kaolin 复合材料[13]。进入21世纪,伴随着对天然矿物结构和解聚机理的深入认识,基于化学介质作用的碱熔活化法和亚熔盐(SMS)活化法等被相继开发出来,极大地增大了天然矿物的介尺度活化程度和以其作为分子筛合成原料时的反应活性,使得以天然矿物为原料的分子筛合成技术迅速发展起来。其中,基于亚熔盐和拟固相活化法对天然矿物的高效活化,Yue 等[14-16]和Yang 等[17]分别以亚熔盐和拟固相活化产物为原料,在不添加介孔模板剂的条件下合成出纯相、高结晶度且具有多级孔结构的ZSM-5 和Y 型分子筛。更为重要的是,得益于活化方法的高效解聚,以天然矿物为原料的分子筛合成已经由最初只利用天然矿物中的硅、铝发展为全面利用天然矿物中的硅、铝和铁、钛等杂原子。以天然矿物中的硅、铝和杂原子同时作为高性能杂原子分子筛合成的硅、铝源和杂原子来源,在提升天然矿物原子利用率的同时,也极大地拓宽了以天然矿物为原料合成分子筛的种类和类型。纵观以天然矿物为原料合成分子筛的整个发展史,可以发现,将天然硅铝矿物进行有效的介尺度活化处理是成功合成出高性能分子筛材料的前提和关键所在,换言之,天然矿物介尺度活化方法的发展直接决定了以其活化产物为原料合成分子筛材料的发展进程。基于分子筛合成的天然硅铝矿物的介尺度活化方法是指:出于以天然矿物作为分子筛合成原料的目的,通过物理作用、化学作用或物理与化学作用相结合的方式破坏天然硅铝矿物高聚合度的存在状态,并将其解聚为具有化学反应活性的不同介尺度结构的聚集体。所述不同介尺度结构的聚集体可以为硅或铝氧四面体或其不同程度的聚集体,如硅或铝氧四面体的低聚合度的二聚体、高聚合度的链状聚集体或层状聚集体,也可以为天然矿物本身的晶体结构[7]。由此可见,天然矿物解聚得到的不同介尺度结构可以理解为活化方法对天然矿物的原子聚集状态的解聚程度,其下边界尺度为单聚态的硅或铝氧四面体,即天然矿物完全解聚,而上边界尺度则为天然硅铝矿物自身完整的晶态或非晶态结构,如图1所示。

图1 不同介尺度结构示意图Fig.1 Schematic diagram of different mesoscale structures

表1 以天然矿物为原料合成分子筛材料研究进展Table 1 Research progress on the synthesis of molecular sieve materials from natural minerals

作者所在课题组自21 世纪初便开始了以天然矿物为原料合成分子筛的相关研究,历经20余年的发展,形成了从深入认识天然矿物的解聚机制到开发出基于分子筛合成的低温高效介尺度活化方法再到高性能分子筛合成及应用的全链条、全方位的分子筛绿色合成及应用新体系。基于作者所在课题组的研究成果,结合天然矿物介尺度活化方法的发展现状,本文以天然矿物用于分子筛合成的原料作为立足点,全面综述了基于分子筛合成的天然硅铝矿物的介尺度活化方法及其存在的问题,并展望了天然矿物介尺度活化及其活化产物用于分子筛合成的未来发展方向。

1 基于分子筛合成的天然矿物介尺度活化方法的发展历程

自然界中的天然矿物可以分为结晶态和非晶态矿物。非晶态矿物通常由无定形硅铝物种组成,其组成原子呈非周期、无规律性的排列状态,因此易于活化,是较为理想的分子筛合成原料,但其种类极少,通常局限于由硅藻类植物演变而来的硅藻土[30]。相比于此,自然界中可用于分子筛合成原料的结晶态矿物种类较多,如高岭土、累托土、伊利石、蒙脱土等,但这类矿物活化难度远大于非结晶态矿物,原因在于其具有稳定的呈三维周期性排列的晶相结构且构成其基本框架结构的原子均位于晶格结构中,不具有化学反应活性[31]。因此,需要采用适当的方法,将其解聚为具有不同介尺度结构的活性物种,才可以用于分子筛的合成。

天然硅铝矿物的介尺度活化方法决定了活化产物的介尺度结构,而活化产物的介尺度结构又决定了其在分子筛合成过程中的化学反应活性和转变行为,这进一步影响了以其作为原料时所合成分子筛的物理化学性质。20 世纪60 年代,Howell[8]首次采用热活化法处理高岭土并以其活化产物作为硅铝源合成了A 型分子筛。自此以后,为获得反应活性更高的介尺度解聚产物和以此为原料合成出纯度和结晶度更高、物理化学性质更加优异的分子筛,众多天然矿物的介尺度活化方法被开发出来,其中,影响较大且应用较为广泛的主要是:热活化[32-35]、机械活化[36-40]和碱熔活化[41-43]。进入21世纪,基于天然硅铝矿物的结构特点和天然矿物活化及分子筛合成过程绿色节能降耗的发展理念,天然矿物的介尺度活化方法得到了长足发展,绿色高效的亚熔盐[25]和拟固相活化法[17]被相继开发出来。表2给出了机械活化、热活化、碱熔活化、亚熔盐活化和拟固相活化五种介尺度活化方法的作用方式、能耗、活化效果和活化产物的介尺度结构等信息。如表所示,尽管这五种介尺度活化方法在诞生时间上并不存在绝对的先后顺序,但就活化产物的介尺度结构而言,其遵循从宏观晶粒到层状结构再到低聚体和单聚体的发展顺序。在介尺度活化方法的发展过程中,破坏天然矿物晶体结构的作用方式也逐渐由效率低、能耗高的机械力和热力作用过渡到效率高、能耗低的化学介质作用,并进一步发展到以化学介质作用为主、其他作用为辅的协同耦合式作用方式。

表2 不同介尺度活化方法的综合对比Table 2 Comprehensive comparison of different mesoscale activation methods

1.1 机械活化法

机械活化法是指利用外加机械力的作用破坏天然硅铝矿物的晶体结构以活化天然矿物的方法。经过高能机械处理后,天然矿物通常表现为粒度减小、晶面扭曲、比表面积增大和层状结构开裂等[36-40,44]。Kano 等[44]通过X 射线衍射(XRD)和粒度分布分析研究了天然矿物在机械球磨过程中的转变行为,发现矿物颗粒尺寸随研磨时间的延长而不断减小。Takahashi 等[36]认为机械研磨不仅对高岭土形貌造成影响,还会对其晶体结构产生较强的破坏作用甚至使其转变为无定形物。其机理为:在持续的机械力作用下,具有重复层状结构单元的天然矿物会首先发生层状单元的解离,增大矿物的无序性;随着机械处理时间的延长或机械强度的增大,解离后的矿物进一步发生层间羟基的脱除和部分桥氧键的断裂,导致矿物晶体结构发生明显变化,如晶格畸变、晶格缺陷程度加深甚至彻底转变为无定形物质。Klevtsov 等[39]发现,经过离心研磨机研磨后,高岭土中Al 原子的配位状态发生了显著的变化,由于研磨导致的Al—OH 键的解离,即脱羟基作用,六配位铝(AlⅥ)物种部分转化为较高活性的五配位铝(AlⅤ)物种和四配位铝(AlⅣ)物种。

由此可见,机械活化对于矿物的破坏作用兼具微观和宏观层面,宏观上表现为矿物粒径的减小和比表面积的增大;而微观上表现为矿物晶体结构发生晶格畸变,内部缺陷增加甚至部分无定形化,同时随着羟基脱除以及桥氧键的断裂,处于晶格结构中的部分硅铝原子的化学配位环境也随之改变。这两方面的耦合作用在动力学和热力学上促进了活化产物中硅、铝物种在合成母液中的浸出,使得机械活化产物相比于矿物原土更加适宜于分子筛的合成。Basaldella 等[38]采用振动研磨的方式活化高岭土,并以活化产物作为原料分别合成了A 型和SOD 型分子筛。在相同的投料配比和晶化条件下,改变高岭土的研磨时间,可以获得具有不同拓扑结构的分子筛材料。当研磨时间较短时,以活化产物为原料合成出SOD 型分子筛;而随着研磨时间的延长,晶化产物逐渐由SOD型转变为A型分子筛。

机械活化法可以减小天然矿物的颗粒尺寸和形貌,主要表现为在高的剪切应力和挤压力的作用下矿物颗粒尺寸减小,颗粒发生重聚。同时,机械活化也可以在一定程度上破坏矿物的晶体结构,但破坏效果并不明显,其破坏主要体现在对具有重复层状结构单元的矿物进行层间解离和层状单元的分裂上。如果需要彻底断裂矿物晶相结构中稳定的Si—O 和Al—O 共价键,通常需要经过长达数百小时的机械处理。长时间的机械处理必然导致能耗过高,同时,对机械设备的损伤也较大。由于机械处理法对于天然矿物的活化效果差且能耗过高,在后续的发展过程中,机械活化法逐渐被其他介尺度活化方法所替代或者与其他介尺度活化法相结合,不再单独使用。

1.2 热活化法

热活化法作为重要的介尺度活化方法,至今仍被广泛应用于结晶态矿物的介尺度解聚和非结晶态矿物的热活化处理上。顾名思义,热活化法是利用高温焙烧过程中产生的热能断裂天然矿物晶体结构中的Si—O 和Al—O 键,以起到破坏天然矿物长程有序的晶体结构和产生具有化学活性的硅铝物种的方法[32,34-35,45-49]。

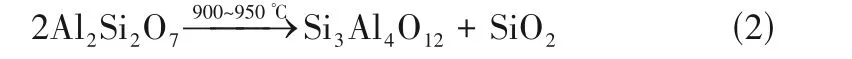

众所周知,结晶态天然矿物中的硅、铝原子都处于稳定的晶胞结构中,且相互之间以稳定的化学键连接,其在分子筛合成中呈化学反应惰性,而将其置于特定的温度下煅烧处理后,天然矿物中的部分化学键会发生断裂,导致其特有的层状结构松弛和畸变,由此产生具有一定化学反应活性的硅铝物种[32]。活性硅铝物种的反应活性很大程度上取决于所得热活化产物的介尺度结构,而热处理温度决定了产物的介尺度结构特征。众多关于热活化处理过程中高岭土相变过程的研究表明,热活化温度在500~600℃时,高岭土通过脱羟基作用转变为无定形的偏高岭土,但脱羟基主要发生在铝氧八面体层;当温度达到900℃时,硅氧四面体层中的部分硅氧键才能断裂,使部分硅原子转变为活性硅物种;而进一步将活化温度升高至1000℃时,则开始生成更稳定的莫来石相,其晶相结构转变过程和涉及的化学反应如下[34]。

(1)热处理温度为500~600℃时,高岭土通过脱羟基作用转变为无定形的偏高岭土

(2)热处理温度达到900℃时,硅氧四面体层中部分硅原子转变为活性硅物种,偏高岭土转变为稳定的尖晶石

(3)热处理温度超过1000℃时,开始出现更加稳定的莫来石和石英相

借助硅铝核磁表征可以深入了解热活化过程中处理温度对于活化产物介尺度结构的影响。以高岭土的热活化为例(图2),研究者对于位于铝氧八面体层中的六配位铝AlⅥ的转变行为达成了共识,即认为其随处理温度的升高逐步转变为四配位铝AlⅣ和五配位铝AlⅤ。这是由于在热处理中,相对不稳定的铝氧八面体层层间氢键首先断裂,无氢键键合作用的层间羟基发生脱羟基反应,羟基脱除后,高岭土的铝氧八面体层状结构产生晶格畸变,导致铝氧八面体层中的AlⅥ转变为AlⅣ和AlⅤ[32-33,35,49]。而对于高岭土原土中主要以Q3(Si-3Si)结构存在的硅物种的转变行为目前尚不明确。但大部分研究表明,高岭土中硅物种的Q3(Si-3Si)结构即使在相当高的处理温度下(如900℃或以上),仍然保持长程有序,且可能会逐步转变为配位数为4的更高聚合度的硅物种,如Q4(Si-4Si)、Q4(Si-3Si)和Q4(Si-2Si)[33,47,49]。Rocha 等[33,49]在考察热活化过程中高岭土硅铝原子的配位环境时发现,在350~1000℃范围内,随着热处理温度的升高,高岭土中Q3(Si-3Si)结构的硅物种含量逐渐减少,而高聚合度的Q4硅物种含量呈上升趋势。与此同时,高岭土中固有的AlⅥ物种逐渐被活化为AlⅣ和AlⅤ物种。Rocha 等进一步使用氢氧化钠溶液提取了热活化产物中的硅铝物种,结果表明,当热活化温度在700~800℃时,所得活化产物中的AlⅥ物种含量达到最小值,而AlⅣ和AlⅤ物种的含量达到最大值。另外,他们发现,此时提取液中硅元素含量很低,表明活化产物中的硅仍然呈化学惰性。Lee等[32,45]也发现,即使经过900℃以上的高温处理,高岭土中的硅氧四面体层仍未发生明显变化。这一现象在结晶态天然矿物中具有普遍性。硅氧四面体层之所以具有如此高的热稳定性,原因在于高岭土中硅氧键的化学键键能(443 kJ/g atom)远高于铝氧键(330 kJ/g atom)[50]。

图2 不同处理温度所得活化高岭土中硅(a)、铝(b)物种存在状态随温度的变化趋势Fig.2 Variation of the state of silicon(a)and aluminum(b)species in activated kaolin obtained at different treatment temperatures

硅氧四面体层和铝氧八面体层明显的热稳定性差异导致高岭土热活化产物中活性硅铝物种的含量随处理温度的变化趋势存在阶梯性差异。作者所在课题组深入研究了热活化过程中结晶态天然矿物的活性硅铝含量随处理温度的变化趋势[23]。如图3(a)所示,高岭土中的活性硅铝含量随处理温度的升高呈先增大后减小的火山口型变化趋势,但活性铝含量通常在800℃时达到峰值,而活性硅含量往往在1000℃以上时达到峰值。这是由于当处理温度低于800℃时,高岭土相随着处理温度的升高而逐渐转变为偏高岭土相,同时铝氧八面体层中的六配位铝转变为高活性的四配位和五配位铝,所以活性铝物种的含量随温度上升而逐渐增加,但此时硅氧四面体层仍然保留长程有序性;升高温度至800~1000℃时,硅氧四面体层解聚程度增大,活性硅含量有所增加,同时,在此温度范围内,偏高岭土相逐渐转变为富铝的尖晶石相,导致活性铝含量大幅降低;继续升高温度至1000℃时,活化产物中逐渐产生更加稳定的莫来石相和石英相,致使活性硅含量明显下降。

需要指出的是,并非所有的结晶态矿物都呈现出高岭土热活化的变化趋势。累托土热活化产物的活性硅铝含量均在1000℃时达到峰值[图3(b)]。原因在于,不同于高岭土铝氧八面体层与硅氧四面体层以1∶1 的比例堆叠排列的形式,累托土中铝氧八面体层被2 个硅氧四面体层所包裹,形成2∶1 堆叠的夹层式空间结构,这种夹层式空间构型赋予了累托土铝氧八面体层更高的热稳定性。尽管如此,当处理温度升高到1000℃时,累托土的层状结构发生明显畸变,随之活性硅铝物种的含量也同时达到峰值。而当温度达到1060℃时,活化产物中也开始出现稳定的莫来石相和石英相,导致活性硅铝含量随之降低。

由此可见,针对不同种类的结晶态硅铝矿物,需要选择不同的处理温度,以获得最适宜分子筛合成的介尺度活化产物。但即便如此,热活化方法也不能完全解聚结晶态的天然硅铝矿物,如图3(a)所示,在最适宜的活化温度下,高岭土活化产物中只有不到28%(质量)的硅和42%(质量)的铝可以被作为活性硅铝物种抽提出来,剩余硅铝仍保留在活化产物中并呈化学反应惰性。累托土热活化产物也存在相同的问题。这部分硅铝物种难以被用作分子筛合成的硅铝“营养物质”,导致热活化矿物在用于分子筛合成时存在原子利用率低的问题。另外,由于活化结晶态天然矿物所需的热处理温度往往较高(实际应用中通常高于600℃),且活化时间较长,故热活化方法存在能耗过高的问题。针对传统热活化方法活化效率低下、能耗过高的问题,同时基于对无机碱会破坏矿物晶体结构的深入认识,科研工作者开始了以化学介质为作用手段的结晶态天然矿物的活化研究。

图3 不同处理温度所得活化高岭土(a)和累托土(b)中活性硅铝物种含量随温度的变化趋势Fig.3 Variation of the contents active silicon and aluminum species in activated kaolin (a)and rectorite(b)obtained at different treatment temperatures

1.3 碱熔活化法

碱熔活化是指将天然矿物与固体碱性物质的混合物置于温度超过碱性物质熔点的设备中焙烧,其本质是利用碱性物质对硅氧键和铝氧键的破坏作用来活化天然硅铝矿物[41,51]。在碱熔活化过程中,当温度超过固体碱源(碱金属氧化物或氢氧化物)的熔点时,固体碱源呈熔融状态,并会形成由碱金属阳离子和氧负离子组成的游离的离子键(M—O,M 代表碱金属阳离子),同时,由于T—O—T 共价键(T 代表Si 和Al)中的Si4+和Al3+具有很强的夺氧能力,其会“圈禁”离子键中的氧负离子,并使T—O—T共价键与MO离子键形成T—O-…M+…O-—T中间过渡态,导致T—O—T中的T—O键键能明显减弱,从而造成T—O—T 键断裂并形成T—O-… M+[41-43,52-53]。通过上述反应,高聚态的硅铝矿物会逐渐被解聚为链状、环状和岛状的低聚态硅铝物种(图4)。Kouassi等[54]以与硅(铝)氧四面体配位阳离子相连接的非桥氧数[Onb/T,Onb代表非桥氧,即只连接一个硅(铝)氧四面体的氧]作为基准,将活化产物中的物种结构分为以下几种:TO2(Onb/T=0)、T2O5(Onb/T=1)、TO3(Onb/T=2)、T2O7(Onb/T=3)、TO4(Onb/T=4)。因此,Onb/T 越高,表示矿物活化的程度越高,所得产物的反应活性也越高。

图4 天然硅铝矿物碱熔活化过程示意图Fig.4 Schematic diagram of alkali fusion activation process of natural aluminosilicate mineral

由于借助化学介质的作用,在一定条件下,碱熔活化法可以彻底破坏结晶态矿物的晶相结构,并将其解聚为低聚态的硅铝酸盐。李铁森[31]发现,经碱熔活化后,高岭土中的AlⅥ物种已经完全转变为高活性的AlⅣ物种,层状的Q3(Si-3Si)硅物种也被解聚为单聚态的Q0和低聚态的Q2结构。由此可见,相比于热活化,碱熔活化法对于天然矿物的解聚更为彻底,故在用作分子筛合成原料时,其活化产物可以表现出更高的反应活性。Ríos 等[22]以碱熔活化的高岭土为原料制备了纯相的A 型分子筛。在相同的投料配比和晶化条件下,以热活化的高岭土作为原料时,所得产物则为A 型、X 型和P 型沸石的混晶物,他们认为,产生上述现象的原因在于:相比于热活化,碱熔活化法可以更加彻底地活化高岭土。

另外,碱熔活化法还可以活化天然矿物中少量的具有稳定晶相结构的物质,如石英等,这使得以其活化产物为原料时可以合成出纯相的分子筛材料[21-22,55-59]。Wajima 等[56]以碱熔活化法活化由非晶玻璃相和石英、莫来石等构成的陶瓷材料,并以其活化产物为原料合成了纯相的高结晶度X 型沸石。这得益于陶瓷经碱熔活化后,其所含的极其稳定的石英和莫来石晶相都被完全破坏并转化为可溶性的硅铝物质。伊莉等[55]和Ma 等[57]也利用碱熔活化法成功活化了膨润土中稳定的石英相,并以活化产物为原料合成出了纯相的A型分子筛。

由以上分析可知,碱熔活化能更加有效地活化天然矿物,使天然矿物中的硅铝转化为可用于分子筛合成的活性硅铝物种,但碱熔活化所需的焙烧温度必须高于碱性物质的熔点,因此碱熔活化法仍然存在着能耗高的问题。另外,碱性物质与黏土矿物在焙烧高温条件下会产生高黏度熔体,其会附着在矿物表面,阻碍碱性物质向矿物内部的进一步扩散,从而影响颗粒内部的活化效果,最终导致活化产物的介尺度结构由内而外存在一定的梯度分布[60-61]。

1.4 亚熔盐活化法

亚熔盐是一类特殊的碱或无机盐溶液,如图5所示,其物理化学性质介于水溶液和熔融盐之间,但黏度远小于熔融盐,其作为反应介质时具有流动性好的特点,可以极大地促进碱与矿物的接触。另外,亚熔盐体系还能够提供具有较高活性的O2-,其起到促进反应进行的作用[62]。因此,利用亚熔盐独特的物理化学性质,不仅能够有效破坏天然矿物的晶格结构,而且还可以将天然矿物中呈高聚态的层状结构硅铝物种完全解聚为呈单聚态的硅铝酸盐[63]。

图5 常压下液相氧化钠-水混合物组成和温度关系(1 atm=101325 Pa)Fig.5 The relationship between temperature and composition of liquid-phase sodium oxide-water mixture at atmospheric pressure

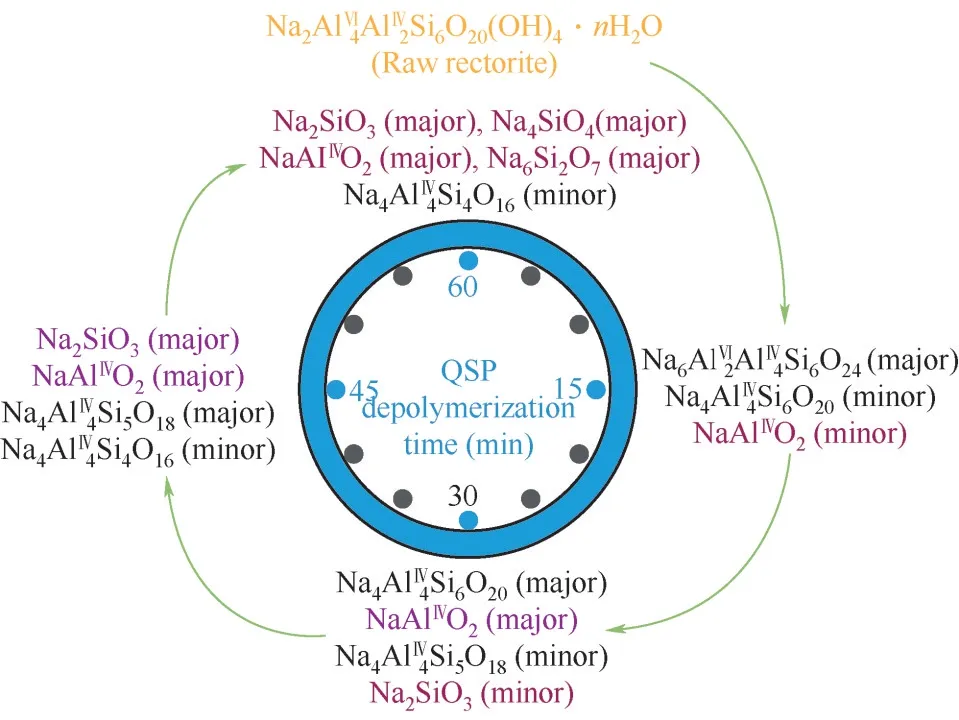

亚熔盐介质最初被应用于难分解金属矿物的提炼分离过程,Zhang 等[64-65]研发了利用亚熔盐介质的液相高效TiO2生产工艺,极大地解决了传统焙烧方法存在的难分解两性矿物回收率低的问题。受到矿物亚熔盐处理过程的启发,Li 等[25]将亚熔盐体系引入到结晶态硅铝矿物的活化处理过程中,并在此基础上开发出适用于制备分子筛合成原料的介尺度活化方法——亚熔盐活化法。相比于传统的热活化和碱熔活化,亚熔盐活化法可以在更低的温度下活化天然矿物,而且活化效果明显优于上述两种方法。李铁森[31]考察了热活化法、碱熔活化法和亚熔盐活化法对天然矿物的活化效果。图6为高岭土原土和不同活化产物的拉曼谱图。由图可见,热活化产物并不存在归属于低聚态或单聚态硅铝物种的特征峰,说明热活化法并不能在微观层面上解聚高岭土。尽管碱熔活化可以完全破坏高岭土的层状结构,但其并不能将高岭土彻底解聚为单聚态的硅铝物种,其活化产物中仍然存在一定比例的低聚态的硅铝物种,如T2O2-5和T2O6-7等。相比于此,亚熔盐活化法可以完全将高岭土解聚为呈单聚态的硅、铝酸盐。更重要的是,亚熔盐活化法在200℃、2 h的条件下便能彻底活化高岭土,故其能耗远低于热活化和碱熔活化法。计算得出,在相同的标准下,通过亚熔盐活化法活化1 mol高岭土所需的能量仅为碱熔活化法的34.6%。

图6 高岭土和其活化产物的Raman谱图(a)高岭土原土和热活化高岭土;(b)碱熔活化高岭土和亚熔盐活化高岭土Fig.6 Raman spectra of kaolin and its activation products(a)raw kaolin and thermally activated kaolin;(b)alkali fusion activated kaolin and sub-molten salt activated kaolin

刘海燕等[66]对比了不同活化方法对于天然矿物的活化效果。结果表明,针对同一种天然矿物,亚熔盐活化法无论在能耗还是活化效果等方面都明显优于热活化法和碱熔活化法。同时发现,亚熔盐活化法对高岭土、累托土和蒙脱土都具有很好的活化效果,即可以在较低的活化温度下,将天然矿物中处于高聚合态的硅铝物种完全解聚为具有高反应活性的单聚态硅、铝酸盐物种。

由以上分析可知,得益于亚熔盐介质流动性好和传质效率高的特点,亚熔盐活化法可以在较低的温度下(200℃)彻底活化结晶态的天然矿物,并将其由呈化学惰性的、高聚态的层状结构解聚为高活性的、低聚态的硅铝单体及其低倍数的聚集体。尽管如此,亚熔盐活化法仍然存在以下问题:亚熔盐活化过程需要使用大量的水,水在亚熔盐活化温度下呈沸腾状态,且亚熔盐活化容器为敞口容器,因此亚熔盐活化过程中一定量的混合物料会喷溅至活化容器内壁或外部,致使物耗增加,原子经济性下降。同时,水的蒸发需要消耗大量的热能,较高的用水量也致使亚熔盐活化过程能耗偏高,另外,在实际生产过程中发现,亚熔盐活化产物容易结块和黏结在活化釜体的内壁,导致其难以在工业上实现连续化生产。

1.5 拟固相活化法

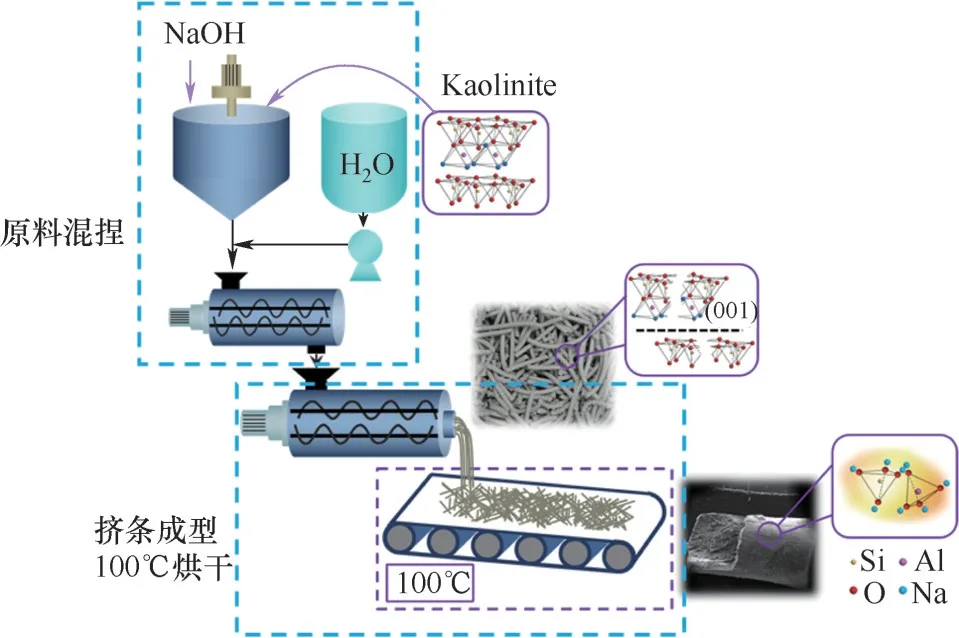

为解决亚熔盐活化法存在的问题,作者研究团队开发了一种用水量小、能耗低的介尺度活化法——拟固相活化法[17,67]。其具体过程如图7所示:(1)将天然矿物和碱源按一定比例混合均匀并多次混捏;(2)将上述混捏产物挤条成型;(3)在一定温度下(约100℃),将所得湿条烘干,即得拟固相活化产物。

图7 拟固相活化法活化高岭土过程示意图Fig.7 Schematic diagram of the activation process of kaolin by quasi-solid-phase activation method

拟固相活化法之所以可以在如此低的温度下活化结晶态的天然矿物,是因为该方法在发挥亚熔盐活化体系可以彻底解聚矿物优势的同时,又进一步耦合了机械力和化学介质对矿物结构的破坏和解聚作用,即先利用机械力对天然矿物的层状结构进行预破坏并使其与碱源充分接触,随后在低温干燥条件下通过碱的解聚作用将剩余的高聚态硅铝物种完全解聚为硅铝酸盐单体。其活化机理如图8所示,以高岭土为例,其铝氧八面体层和硅氧四面体层构成其基本的层状结构单元,而这些相互平行的层状结构单元是铝氧八面体层的羟基基团与硅氧四面体层的氧原子之间的氢键相连接的,混捏处理首先造成高岭土沿平行于层状结构单元的(001)晶面解离,与此同时,解离之后的层状结构单元在混捏过程中发生变形、错位和开裂,形成尺寸更小的微晶结构[68-69];接下来的挤条成型,使微米尺度的微晶结构进一步被破碎成纳米尺度的小颗粒,增加了矿物颗粒与氢氧根的接触面积以及其对成键硅铝原子的可及性[17]。另外,经过混捏和挤条后,高岭土晶相结构中大量的Si—O—Al 共价键发生断裂,造成大量的表面缺陷,同时,层状结构中高聚态的部分Q3硅物种和AlⅥ物种被解聚为聚集态更低的硅、铝物种。杨金彪[67]对挤条活化产物进行核磁表征后发现,挤条后获得的产物中仅保留了15%的Q3硅物种和31%的AlⅥ物种。最后,在干燥过程中,通过机械处理形成的大量表面缺陷很容易被氢氧化钠所攻击,保留下来的高聚态硅铝物种在低温状态下就可以被完全解聚为低聚态的硅铝物种,其具体过程为T—O—T + (Na+…O2-…Na+)2T—O-…Na+(T 代表Si 和Al,T—O…表示T—O—T 共价键断裂后形成的非成键结构)。

图8 拟固相活化法活化机理示意图Fig.8 Schematic diagram of activation mechanism of quasi-solid-phase activation method

图9 拟固相活化过程中活化产物的介尺度结构演变示意图Fig.9 Mesoscale structure evolution of activation products during quasi-solid-phase activation

尽管拟固相活化法极大降低了水的用量,但水的存在对于拟固相活化过程仍然至关重要。Yang等[17]在不外加水的条件下分别考察了混捏产物(Mix-KN)和最终产物(QSP-KN)的介尺度结构,结果如图10 所示,相比于高岭土原土,混捏产物(Mix-KN)中硅铝物种的介尺度结构几乎没有变化,即硅铝物种仍然主要以高聚态的Q3结构和AlⅥ物种的形式存在。经过挤条成型和干燥处理后,产物中存在16.3%Q1物种和14.9%AlⅥ物种,说明在不外加水的条件下,拟固相活化并不能将高岭土完全解聚为单体。这是由于拟固相活化物料中自由水含量太低,NaOH 在高岭土矿物中的扩散非常缓慢,难以实现NaOH 与高岭土之间的紧密接触,从而削弱了NaOH的化学作用力。另外,虽然高岭土属于非溶胀黏土矿物,水分子不能直接进入高岭土相邻层状结构之间的空间,然而,在机械应力作用和高pH 的条件下,硅氧四面体层和铝氧八面体层对水分子的吸引力明显强于氢键作用力,因此,在混捏过程中,自由水很容易进入高岭土相邻层状结构之间的空间,这导致高岭土相邻层状结构之间的作用力减弱,层间间距增大,从而加速了混捏和挤条处理对高岭土层状结构的解离和分裂。因此,在拟固相活化高岭土时需要加入少量的水,其约占固体总质量的5%~10%。

图10 无水条件下混捏产物[(a)、(b)]和拟固相活化产物[(c)、(d)]的29Si MAS NMR和27Al MAS NMR谱图Fig.1029Si MAS NMR and27Al MAS NMR spectra of kneaded products[(a),(b)]and quasi-solid-phase activated products[(c),(d)]under anhydrous conditions

相比于亚熔盐活化法,拟固相活化法的用水量大幅降低,从而可以有效降低因水的蒸发而产生的能耗。杨金彪[67]详细计算了高岭土亚熔盐活化和拟固相活化过程的能量损耗,以将高岭土完全解聚为单聚态的Na4SiO4和NaAlⅣO2为基准,通过亚熔盐活化法活化1 mol 高岭土所需的能量为725.98 kJ,而采用拟固相活化法所需要的能量为81.20 kJ,仅为前者的11.2%。

尽管拟固相活化法可以在低温和低用水量的条件下完全活化天然矿物,但活化产物的介尺度结构受活化温度、活化时间和活化碱土比(氢氧化钠与高岭土的质量比)等活化条件的影响。刁海菊[71]全面考察了上述活化条件对于活化产物介尺度结构的影响,结果表明,在一定范围内,拟固相活化温度越高,碱土比越大,产物中单聚态硅铝物种含量越高,当活化温度为100℃、碱土比为1.4 时,高岭土中网状结构的硅铝物种可以被完全解聚为单聚态的硅铝酸盐,但活化时间对活化产物的介尺度结构影响并不明显。保持活化温度不变,当碱土比低于1.0时,尽管高岭土晶相结构已经被完全破坏,但其并不能被彻底解聚为单聚态的硅铝酸盐。

如上所述,拟固相活化可以在低温和用水量极低的条件下完全活化结晶态天然硅铝矿物,这是由于其借助于机械力的作用预先破坏天然矿物的晶相结构,使碱性物质可以与矿物更好地接触和反应。同时,由于活化过程采用连续混捏挤条操作且活化物料呈拟固相状态,其可以实现大规模的连续化操作,为以天然矿物为原料的分子筛工业化合成奠定基础。拟固相活化法成功地将两种不同的作用方式相耦合,并使其发挥出“1+1>2”的作用效果,这为介尺度活化方法的进一步发展提供了很好的借鉴思路。

2 以不同介尺度活化产物为原料高性能分子筛的合成

伴随介尺度活化方法的发展,以天然矿物为原料所合成分子筛的性能也不断提升,如图11 所示,从最开始以热活化产物为原料合成低硅铝比分子筛、分子筛/天然矿物复合材料或常规微孔分子筛,到目前发展到可以以亚熔盐和拟固相活化产物为原料合成高硅铝比、具有多级孔道结构的纯相分子筛或杂原子分子筛。这表明不同的介尺度活化方法决定着活化产物的介尺度结构,而活化产物的介尺度结构又极大地影响着所合成分子筛材料的物化性能。如以热活化产物为原料可以合成出限域生长的纳米片层分子筛,而以亚熔盐活化产物为原料可以合成出具有大-介-微复合孔道结构的分子筛。因此,基于介尺度活化方法的发展进程,本节从所合成分子筛物化性质的角度,进一步阐明不同介尺度活化方法的有益效果。

图11 以天然矿物为原料合成分子筛材料的主要研究进展Fig.11 The main research progress on the synthesis of molecular sieve materials from natural minerals

2.1 以介尺度活化产物为原料合成分子筛/天然矿物复合材料

由以上分析可知,热活化不能完全破坏结晶态天然矿物的晶体结构,其对结晶态天然矿物的解聚并不彻底,导致以其活化产物为原料合成分子筛时矿物的原子利用率低、合成产物纯度低等问题,但这也是热活化法的潜在优势。科研工作者利用热活化无法完全活化矿物的特征,发明了分子筛原位晶化技术,成功开发出全白土型重油催化裂化(RFCC)催化剂,提高了重油催化转化效率和轻油收率[72-73]。该技术以热活化高岭土微球为原料,使其同时作为基质和分子筛合成的原料,制备出Y/kaolin 复合催化材料,解决了工业上“半合成”方法存在的基质堵塞分子筛孔道,基质与分子筛孔道不连通、结合不紧密,以及分子筛在基质中分散不均匀的问题,一定程度上增加了催化剂对重质油大分子的裂化活性和提高了RFCC 催化剂的催化寿命。作者研究团队也以热活化天然矿物作为基质原位合成了Y[74]、ZSM-5[23]、MCM-41[20]和SAPO-34/天然矿物复合材料[75]。

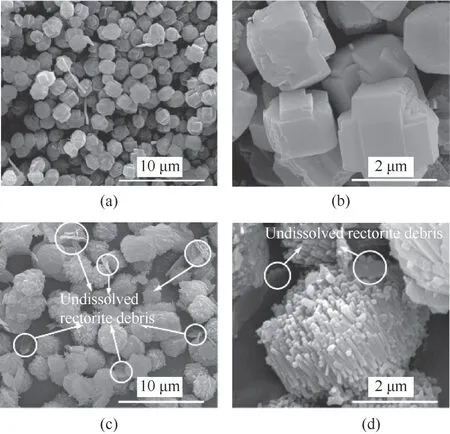

除此之外,以热活化天然矿物为原料还可以制备出具有高水热稳定性的分子筛。Ding等[76]以热活化累托土为铝源,并补充硅源合成了由纳米棒状晶体堆积而成的等级孔ZSM-5分子筛(图12)。他们认为分子筛中存在的未反应的热活化累托土碎片充当了良好的传热介质,从而使得所合成的等级孔ZSM-5 分子筛与常规分子筛相比,具有良好的水热稳定性。分别将多级孔和常规ZSM-5 分子筛添加至FCC 催化剂中并用于催化大庆常压渣油转化反应,在相同的反应条件下,使用多级孔ZSM-5 分子筛制成的FCC 催化剂具有更高的重油转化率和丙烯产率及选择性。

图12 常规[(a)、(b)]及多级孔[(c)、(d)]ZSM-5分子筛的SEM图像Fig.12 SEM images of conventional[(a),(b)]and hierarchical[(c),(d)]ZSM-5 molecular sieves

2.2 以介尺度活化产物为原料合成纳米微晶聚集体分子筛

近年来,纳米微晶聚集体分子筛由于具有反应物扩散路径短、活性位点利用率高等特点而成为研究热点[77-80]。但这类分子筛的合成通常需要使用结构复杂、价格昂贵且污染环境的有机物作为晶面生长的抑制剂,这并不符合分子筛绿色合成的发展理念[77-78,81]。巧合的是,在以天然矿物为原料合成分子筛时发现,利用活化产物的介尺度结构特点,可以在不使用晶面生长抑制剂的条件下合成出纳米微晶聚集体分子筛。比如,借助于热活化可以选择性破坏天然硅铝矿物中铝氧八面体层的特点,Wei等[24]开发出基于天然矿物限域生长的纳米薄片分子筛合成技术。以经过750℃热活化处理的高岭土作为硅铝源,在不外加晶面生长抑制剂的条件下合成了纳米微晶聚集的SAPO-34 分子筛,该分子筛具有纳米薄片垂直交叉的球形聚集体形貌(图13)。将纳米薄片和常规SAPO-34 分子筛分别用于催化二甲醚制烯烃反应(DTO)发现,纳米薄片SAPO-34 展现出比常规SAPO-34 更加优异的催化性能,具体体现在其具有更高的二甲醚转化率和烯烃选择性。

图13 具有纳米薄片垂直交叉的球形聚集体形貌的SAPO-34分子筛的SEM图Fig.13 SEM images of SAPO-34 molecular sieves with spherical aggregate morphology with vertically intersecting nanoflakes

大量的研究结果表明,亚熔盐和拟固相活化产物在晶化过程中的转化行为不同于化学试剂形成的硅铝酸盐凝胶,其在晶化过程中不需要再次溶解,而是直接原位转化为分子筛成核前体,并在短时间内形成大量的成核位点,由于合成体系的“硅铝营养物质”有限,故大量成核位点的产生将导致晶体沿最优势生长晶面选择性生长,从而促使纳米微晶聚集体分子筛的形成。刘海燕等[82]在不使用任何有机模板剂的条件下,以拟固相活化的高岭土作为铝源和部分硅源,并以热活化的硅藻土作为补充硅源合成了由纳米棒堆积而成的多级孔丝光沸石。

2.3 以介尺度活化产物为原料合成多级孔分子筛

由于亚熔盐和拟固相活化产物通常具有一定量的介孔和大孔结构,而且研究证明,这部分介孔和大孔结构在晶化过程中会被完整或部分保留下来而成为晶化产物的次级孔结构,因此,借助介尺度活化产物的这种遗传作用特点,可以在不使用介孔模板剂的条件下以天然硅铝矿物为原料直接合成多级孔分子筛。Yue 等[16]发现以亚熔盐活化累托土为原料合成的多级孔ZSM-5 分子筛具有与活化产物相似的介孔分布,其原因在于亚熔盐活化累托土在晶化过程中的原位转化,导致其将晶间介孔遗传给了ZSM-5 分子筛。Yang 等[17]在以拟固相活化高岭土为原料合成多级孔Y型分子筛时也发现了相同的现象。通过N2吸脱附和透射电镜(TEM)对拟固相活化高岭土和多级孔Y 型分子筛表征发现,拟固相活化高岭土具有的“蚁巢”结构在晶化过程中会原位遗传给Y 型分子筛,从而使其具有一定量的晶间介孔。刘海燕等[83]以拟固相活化的高岭土为“晶种”合成了具有中空球形形貌的多级孔ZSM-35 分子筛,对其进一步放大观察发现,球形形貌是由呈纳米尺寸的薄片相互交叉堆积而成,而以常规ZSM-35 分子筛作为晶种的合成产物则呈微米级的片层状形貌。除此之外,由于亚熔盐和拟固相活化产物具有很好的反应活性,其在晶化过程中会产生类似于冶金过程中的Kirkendall效应,Yang等[84]利用亚熔盐活化产物的这一特征,合成了兼具微孔和晶内介-大孔的多级孔A型分子筛。

2.4 以介尺度活化产物为原料合成杂原子分子筛

杂原子分子筛具有水热稳定性好、活性位点分散度高且兼具酸性位点和杂原子活性位点等优势,被广泛应用于空气治理和气体分离等多个与环保相关的领域[85-91]。目前,杂原子分子筛通常是将分子筛和杂原子试剂置于晶化釜内于一定水热条件下通过同晶取代制备而成[86,89-90]。而在以传统化学试剂为原料的分子筛合成过程中,杂原子通常易与反应体系中氢氧根反应生成氢氧化物,使其难以被原位组装进入分子筛骨架结构中[89]。作者研究团队在以天然矿物为原料合成分子筛时发现,所合成的部分分子筛中含有一定量的过渡金属,如Fe 和Ti等,而且这些过渡金属可以以T—O—Si的形式存在于分子筛骨架结构中[26-27,92]。Yue 等以亚熔盐活化累托土和热活化硅藻土为原料合成了Fe-ZSM-5[26-27]、FeCu-SSZ-13[28]等一系列杂原子分子筛,通过结构表征发现,合成原料中的Fe大部分都被掺入到分子筛骨架结构中;Liu等[92]以不同活化方法获得的活化累托土作为原料合成出Ti-ZSM-5,并发现以热活化累托土为原料时,晶化产物中并不存在骨架Ti物种;相反,当以碱熔活化和亚熔盐活化累托土为原料时,Ti 是以高反应活性的单体Ti 物种的形式进入到ZSM-5 分子筛骨架中。Liu 等[92]进一步考察了累托土中的Ti 物种在热活化、碱熔活化和亚熔盐活化处理过程中的转变行为。结果表明,在碱熔活化和亚熔盐活化过程中,累托土中的TiO2杂质会部分或全部与NaOH 发生反应,生成活性较高的无定形“钠钛氧化物”;而经热活化后,所得热活化累托土中Ti 物种的化学状态并没有发生明显变化。杨金彪[67]也详细考察了拟固相活化过程中高岭土中Fe和Ti 的结构变化。结果表明,在拟固相活化过程中,天然矿物中低聚态的金属氧化物逐渐演变为以T—O—Si形式(T=Fe、Ti)存在的单聚态金属硅酸盐。

尽管关于活化产物在晶化过程中的转化行为和反应机理目前尚不清晰,但大量的研究工作表明,热活化和机械活化产物在晶化过程中通常趋向于先发生溶解行为,即其所含有的活性硅铝物种通常需要先溶于母液中再进行晶化,在此过程中,金属氧化物需要先释放至母液中并在高pH 母液中转化为单聚态的金属盐,随后,再逐渐进入分子筛骨架[14,75,92-93]。而相比于铝原子,杂原子进入分子筛骨架的难度更大,故过量的金属盐通常会沉积在晶化产物表面或孔道中,经焙烧处理后演变为金属氧化物,而未溶解的金属氧化物则可能作为杂质被转移至晶化产物中。基于化学介质作用所获得的活化产物在晶化过程中并不会再次发生溶解,而是直接原位转化为分子筛前体,与此同时,具有高反应活性的单体金属盐也被直接原位引入到分子筛骨架中[16,26-27]。图14 为基于不同介尺度活化方法的活化产物中杂原子的转化行为示意图。

图14 基于不同介尺度活化方法的活化产物中杂原子的转化行为示意图Fig.14 Schematic diagram of the transformation behavior of heteroatoms in activation products based on different mesoscale activation methods

由此可以看出,杂原子在天然矿物中的赋存状态、所采用的介尺度活化方式和介尺度活化产物在晶化过程中的转化行为决定了所合成分子筛中杂原子的赋存形式。其中,最为关键的是所采用的介尺度活化方法。基于化学介质的活化方法可以深度活化矿物的杂原子,并将其解聚为高活性的单聚体硅酸盐形式,这些呈单聚态的杂原子物种在后续晶化过程中伴随硅铝物种的水解-缩聚反应而进入分子筛骨架中。

综合以上分析,尽管所述五种介尺度活化方法是按照活化效果由差到好,能耗由高到低的顺序发展而来的,但是不同的介尺度活化方法仍然具有自身鲜明的特色和优势,如图15 所示,基于热活化方法的选择性层间解聚作用,可以合成纳米限域生长的片层状多级孔分子筛材料;针对于机械活化和热活化无法完全活化天然矿物的特征,开发出了以热活化天然矿物为基质的分子筛/天然矿物复合材料的原位合成技术,而上述两点是无法通过拟固相和亚熔盐活化法实现的,因为基于化学介质作用的活化方法在活化过程中会无差别地攻击硅氧键和铝氧键。碱熔活化、亚熔盐活化和拟固相活化法同样具有自身的优势。比如,其可以将结晶态硅铝矿物完全解聚为高活性硅铝物种的活化产物,以其作为原料可以合成出高结晶度的纯相分子筛,而这是热活化法和机械活化法所无法比拟的。另外,以拟固相活化和亚熔盐活化的活化产物作为硅铝源,可以合成出同时包含晶内和晶间介孔的纳米晶组装的多级孔分子筛材料。因此,针对于特定的目标产物,选择合适的介尺度活化方法是关键和前提。尽管所述介尺度活化方法各有特色,但为满足以天然矿物为原料合成高性能分子筛的发展需求,必须不断改善现有的介尺度活化方法,与此同时,也需要进一步开发出适应于更高性能分子筛合成的新的介尺度活化方法。

图15 基于不同介尺度活化方法的天然矿物解聚和分子筛合成示意图Fig.15 Schematic diagram of natural mineral depolymerization and molecular sieve synthesis based on different mesoscale activation methods

3 结 论

以天然矿物为原料直接合成分子筛可以极大地缩短从天然矿物到分子筛的反应路径,从源头上解决从天然矿物到化学试剂中间体再到分子筛合成过程中能耗过高和“三废”排放严重的问题,符合“碳中和”目标下分子筛绿色合成的发展要求。如何更加清洁高效地活化天然矿物是实现上述目标的关键和前提,也是以获得的介尺度活化产物为原料合成出高性能分子筛材料的基本要求。半个多世纪以来,科研工作者开发出一系列颇具特色的介尺度活化方法,实现了天然矿物的高效活化,并以相应的介尺度结构活化产物为原料合成出适用于不同历史时期需求的分子筛材料。本文以介尺度活化方法的发展历程为主线,全面综述了机械活化、热活化、碱熔活化、亚熔盐活化和拟固相活化法的活化机理、能量消耗、活化效果及所得活化产物的介尺度结构特点,进一步归纳了以不同介尺度活化产物为原料合成高性能分子筛的研究现状。尽管基于分子筛合成的天然矿物介尺度活化方法在近十年来取得了一定的发展,但仍然存在以下不足。

(1)由于缺乏可以实时检测活化过程中产物结构变化的原位表征手段,致使部分介尺度活化方法的解聚机理尚不清晰、基础理论体系尚不完善。因此,需要开发或利用先进的原位表征手段研究天然矿物在活化过程中的演变行为,进一步明确不同介尺度活化方法中天然硅铝矿物的解聚机理。

(2)大量研究表明,具有不同晶相结构的天然硅铝矿物,如高岭土和累托土,在活化过程中表现出不同的介尺度结构解聚行为。因此,需要建立天然硅铝矿物与介尺度活化方法相匹配的数据库或理论模型,针对不同矿物结构的理论模拟、不同活化方法的经典模型和参数等,以指导适用于特定矿物的介尺度活化方法的选择。

(3)对介尺度活化产物在晶化过中的可控重组装等关键科学问题的研究尚浅。虽然以天然矿物为原料成功合成出了A 型、X 型、Y 型和ZSM-5 等分子筛,但相比于目前已发现的分子筛种类,其所合成出的分子筛种类和类型仍然过少,根本原因在于对介尺度活化产物在晶化过程中的重组装机理认识不够深入,应加深对活化产物重组装过程的理论研究,建立合适的理论指导体系,拓宽以天然矿物为原料可以合成分子筛的范围。

(4)大量研究证明,介尺度活化产物在分子筛合成过程中,不仅会将结构特征遗传给目标分子筛,而且在反应体系会中起到一定的诱导成核作用。但截至目前,对于这种诱导成核作用机制的研究尚不透彻。因此,需要进一步深入研究介尺度活化产物的成核诱导作用机制,进一步明确活化产物介尺度结构的不同对分子筛成核诱导机制的影响。