小半径曲线段接触网软定位拉线断裂原因分析及应对措施

2022-07-06王超

王 超

(苏州市轨道交通集团有限公司运营一分公司,215101,苏州∥助理工程师)

接触网软定位用于小半径曲线线路外侧支柱上,由弯管定位器通过不锈钢软态钢丝拧成的拉线固定在绝缘腕臂上的定位环里,承受接触线拉力,起到修正接触线“之”字形拉出值的作用。拉线一旦断裂,相应的接触线因失去拉力,位置极易偏移至受电弓横向动态包络线之外,列车经过此处时会引发弓网故障,影响地铁运营。本文以某城市地铁2号线某车辆段接触网H050号支柱处固定软定位的φ3.5 mm软态钢丝断裂故障为例,分析软态钢丝断裂原因,并针对脆性断裂提出应对措施。

1 弓网故障现象

列车在某地铁车辆段经38#道岔往25#道岔运行过程中,受电弓与H050支柱定位出现碰撞,造成接触线固定软定位的φ3.5 mm软态钢丝断裂,同时造成接触网2个套管单耳断裂和1个定位环变形,随后接触线失去拉力,软定位及定位管下垂,与列车发生第一次短路跳闸,相应供电分区失电。列车由于惯性继续前进,接触线因不受拉力而出现偏移,受电弓因此脱离接触线抬升,与线路前方分段绝缘器软电缆及吊弦发生第二次碰撞,并将另外一个供电分区与第一次出现碰撞所属供电分区短接,造成另外一个供电分区失电。列车继续前行约10 m,在25#道岔处停下,此时受电弓钻入接触线线岔上部,发生第三次碰撞,使得线岔上部非支接触线受损,线岔限制管受损。

故障发生后,经现场调查及分析可认定,在列车通过H050支柱前,司机未发现接触网异常情况,因此初步判定H050支柱处定位为弓网故障发生的初始故障点。在受电弓通过软定位时,固定软定位的软态钢丝出现断裂,使接触线失去拉力,软定位脱落,受电弓离线抬升造成弓网故障。

2 接触网软定位拉线断裂故障原因分析

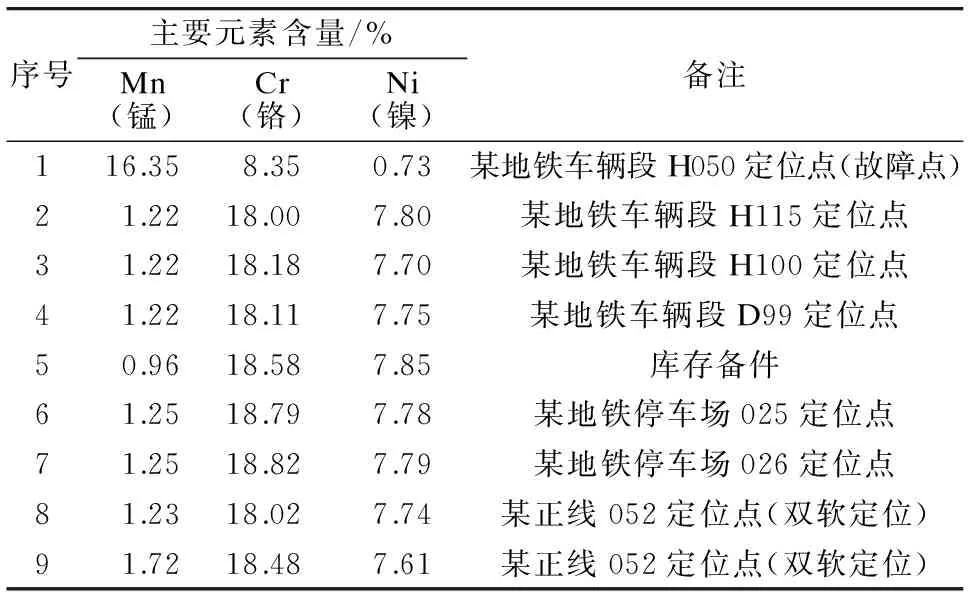

将断裂的软态钢丝送第三方检测机构进行材料检测,并同时对正线、停车场、车辆段及库存的接触网软态钢丝进行抽检。共抽检9组接触网软态钢丝,检测结果如1所示。

根据某城市地铁2号线工程供电系统接触网设计要求,结构软定位拉线使用的是φ3.5 mm不锈钢软态钢丝,材料规格为06Cr19Ni10。由表1可知,送检的2号线一期工程8根φ3.5 mm不锈钢软态钢丝(含故障件),唯有故障件不符合GB/T 4240—2009要求。该故障见,Mn(锰)含量为16.35%,大于标准规定的2.00%;Cr(铬)含量为8.35%,小于标准规定的18.00%;Ni(镍)含量为0.73%,小于标准规定的8.00%。Mn(锰)含量过高,会降低材质稳定性,抗氧化能力弱。一定含量的Cr(铬)和Ni(镍)能提高材质的抗腐蚀能力,增加耐磨和柔韧性,但Cr(铬)和Ni(镍)的含量偏低,钢丝表面易腐蚀,耐磨性和柔韧性差。

表1 接触网软态钢丝抽检结果表Tab.1 Sampling inspection results of catenary soft steel wire

经上述数据分析可知,故障件钢丝不是规定型号06Cr19Ni10的φ3.5 mm不锈钢软态钢丝,为其它来源不明的钢丝,耐腐蚀、耐磨及柔韧性能较差。此外受损软定位拉线位于小曲线半径区段,受力较大,长期以来频繁造受受电弓引起的低频振动,使软态钢丝表面损伤老化。日常的巡视检修也未发现该处损伤隐患。上述因素累积导致此次弓网故障的发生。

3 接触网软定位拉线受力分析

接触网软定位一般用于小半径曲线外侧支柱上。在曲线区段,由于接触线呈折线状态布置,在支柱定位点处,因线索改变方向产生向曲线内侧的水平分力称为曲线张力,用PR表示,如图1表示。

图1 曲线区段接触网接触线曲线力分析图

图1中A点为定位点,两侧跨距相等,因此△AOB∽△ACD,则有:

式中:

T——接触线张力;

R——曲线半径;

L——跨距长度;

m——接触线质量。

因m值与R值相比较可忽略不计,则曲线张力可表示为:

当定位点两侧跨距不相等时,L值取相邻两跨距长度平均值,则曲线张力可表示为:

式中:

L1,L2——两相邻跨距长度。

某城市地铁2号线柔性接触网单接触线设计张力T为12 kN,此次故障软定位拉线所在接触网曲线半径R为150 m,两侧跨距L1和L2分别为18.6 m和25.8 m,则计算可得PR为1.776 kN,即故障点软定位拉线所受张力为1.776 kN。经排查,目前城市地铁全线网柔性接触网小曲线半径处软定位所受张力最大值为2.4 kN。

4 弓网故障防控措施与改造方案

目前,某城市地铁2号线接触网的软定位拉线只有1根,无备用线,且处在小半径曲线段。软定位软态钢丝的断裂大都是脆性断裂,劣化过程极短,劣化部位往往在拉线结构内部,事前无可视化的征兆,难以在检修中发现,其偶发性防不胜防,其后果的严重性又不得不防。

为保障接触网设备的运行安全,接触网专业人员计划采用两种弓网故障防控措施及改造方案:第一种是采用双股φ3.5 mm软态钢丝作为软定位拉线备用线,并对现有软定位拉线进行加固缠绕,因此,一旦软定位拉线出现断裂,定位处接触线不会产生较大偏移。第二种是采用尾支线作为软定位拉线备用线。尾支线中有多股细钢线,不会发生整体断裂现象,即使出现部分细钢线断裂,仍能在一段时间内保持其功能,检修巡视时也可发现其断股现象。为验证上述两种防控措施及改造方案的可靠性,进行了以下测试。

4.1 采用φ 3.5 mm不锈钢软态钢丝加固后的可靠性测试

对双股φ3.5 mm不锈钢软态钢丝进行拉力测试。根据GB/T 4240—2009的力学性能规定,型号06Cr19Ni10的不锈钢软态钢丝公称直径在3~6 mm之间的抗拉强度为550~800 MPa,换算成φ3.5 mm不锈钢软态钢丝的最大可承受拉力约为5 kN。

测试结果显示,双股φ3.5 mm不锈钢软态钢丝可承受的拉力为14 kN(1.5T手扳葫芦拉不动,故未拉断),超过接触线所承载的力。单股φ3.5 mm不锈钢软态钢丝可承受的最大拉力为8 kN(超过8 kN钢丝拉断)。

对测试过程观察发现,φ3.5 mm不锈钢软态钢丝在受力后变化明显,未使用的φ3.5 mm不锈钢软态钢丝直径为φ3.5 mm,双股所受拉力超过5 kN时钢丝开始变长。双股所受拉力达到14 kN时,φ3.5 mm变化为φ3.12 mm(未拉断)。单股钢丝所受拉力为8 kN时,φ3.5 mm变化为φ2.95 mm(拉断)。在拉力测试时,双股密贴缠绕两头各5圈时,当所受力大于5 kN时,密贴缠绕的两头同时开始发生变化;当所受力为14 kN时,5圈密贴缠绕变为3圈,减少了2圈。水滴状的圆环也被拉直,密贴于定位环内。

该测试表明,φ3.5 mm不锈钢软态钢丝可满足接触网软定位安装需求,实际产品单股φ3.5 mm不锈钢软态钢丝即可满足现场需求,但为了设备运行安全,双股加固形式更为适宜。

4.2 采用尾支线加固后的可靠性测试

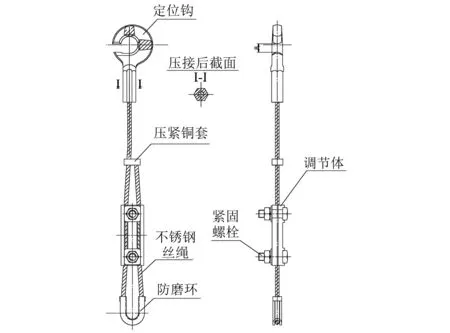

尾支线是使用不锈钢细绞线替代软态钢丝作为软定位拉线,一端为定位钩,另一端为并沟线夹,如图2所示。尾支线的最大工作荷重为4 kN。因要替代φ3.5 mm不锈钢软态钢丝作为软定位拉线,因此所测试拉力值需满足φ3.5 mm不锈钢软态钢丝的要求。

图2 尾支线结构图Fig.2 Structure diagram of tail branch line

按照软定位拉线所受最大拉力2.4 kN以及最大荷重4 kN分别进行拉力试验时,尾支线整体结构未发生任何形变变化。当拉力超过4 kN时,定位钩开口处逐步开始变大;当拉力达到5 kN时,定位钩开口间隙已超过所连接的定位环厚度。现场测试的2组尾支线均发生了上述情况。如果定位钩开口变大,则在振动环境下的某时刻一旦不受力时,极易发生脱落,使得该软定位点处接触线拉出值超标,存在弓网故障隐患。

若尾支线采用两端并沟线夹(见图3)时,进行同样的试验,尾支线及零部件未发生任何变化。当拉力逐步增大到14 kN时,亦未发生任何变化。在使用φ3.5 mm不锈钢软态钢丝(受力)和并沟形式的尾支线(不受力)同时承受12 kN拉力时,瞬间剪断φ3.5 mm不锈钢软态钢丝,瞬间力远大于12 kN,而并沟形式的尾支线未发生变化。

图3 两端并沟线夹的尾支线Fig.3 Tail branch line of parallel groove clamp at both ends

根据上述分析,经接触网专业研究后,对某城市地铁2号线接触网软定位拉线长度进行排查,对于软定位拉线长度小于300 mm的,建议采用φ3.5 mm不锈钢软态钢丝双股缠绕加固方案;对于软定位拉线长度大于300 mm的,建议采用可靠度较好的并沟形式尾支线加固方案。尾支线与既有软定位拉线互为备用。

5 结语

软定位作为柔性架空接触网在小半径曲线段的定位装置,对保证通过小半径曲线段列车受电弓正常受流具有极其重要的作用。对软定位拉线采取双线加固与尾支线加固,将增加软定位设备的安全性与稳定性。