高速列车车顶铜导体压接开裂原因分析及改进措施①

2022-07-06鲁海洋刑孟哲陈建芳崔志国任鹏禾蔡圳阳肖来荣

鲁海洋, 刑孟哲, 陈建芳, 崔志国, 王 森, 任鹏禾, 蔡圳阳,3, 肖来荣,3

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111; 2.中南大学 材料科学与工程学院,湖南 长沙 410083; 3.有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083)

高速列车工作环境恶劣,承受大气腐蚀、温度循 环、载荷振动等多种综合服役条件[1]。 车顶铜导体承担为高速列车输送电力的关键任务,直接影响着高速列车运行安全性与稳定性[2]。 TP2 铜是车顶铜导体关键材料,具有优异的导电性、导热性和力学性能[3-6]。目前车顶铜导体生产企业主要通过弯曲、压接等步骤将TP2 铜管加工到规定形状和尺寸,再进行表面防腐处理后得到车顶铜导体。

针对压接后车顶铜导体压接处出现微裂纹的问题,本文通过对压接后微裂纹与显微组织分析,结合有限元模拟,确定了铜导体压接开裂原因,并通过结构优化与去应力退火处理,提高加工质量,解决压接处开裂问题。

1 实验材料及方法

实验材料TP2 铜的化学成分符合GB/T 5231 规定,铜元素含量大于99.90%,磷元素含量0.015%~0.040%,其他元素含量小于0.1%[7]。

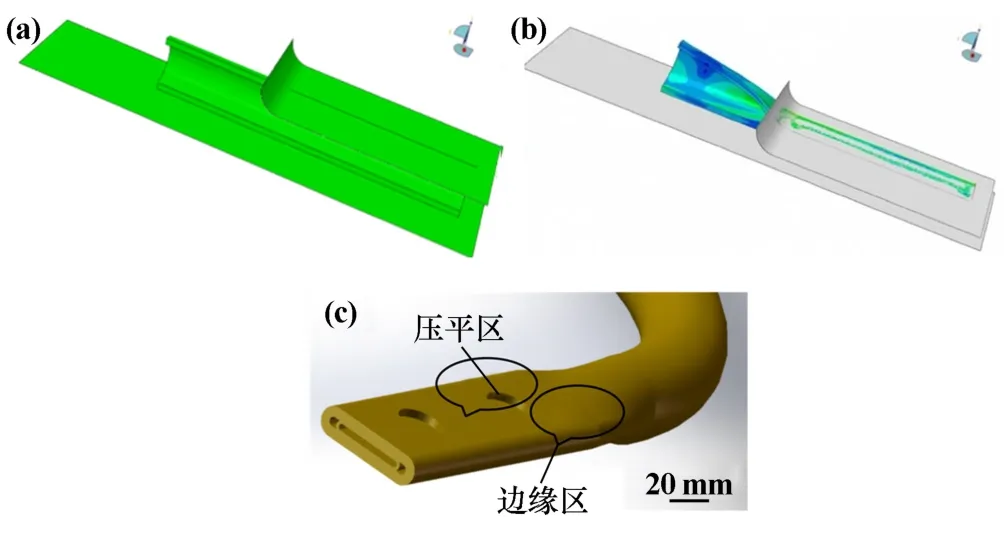

图1为铜导体压接过程示意图。 如图1(a)所示,铜管放置在模具之间,上模具与下模具平行。 如图1(b)所示,压接过程中,下模具固定,上模具沿Y轴向下运动,直至铜管完全压扁。 如图1(c)所示,依据压接后铜导体变形程度,将铜导体划分为压平区、边缘区。

图1 铜导体压接过程示意图

采用LEICAMC120 金相显微镜、200HVS-10 型数显小负荷维氏硬度计、X 射线衍射仪对铜导体显微组织、硬度及残余应力进行分析[8]。 通过ABAQUS 有限元软件对铜导体压接后等效应变、应力进行模拟[9]。

2 结果与讨论

2.1 铜导体压接裂纹分析

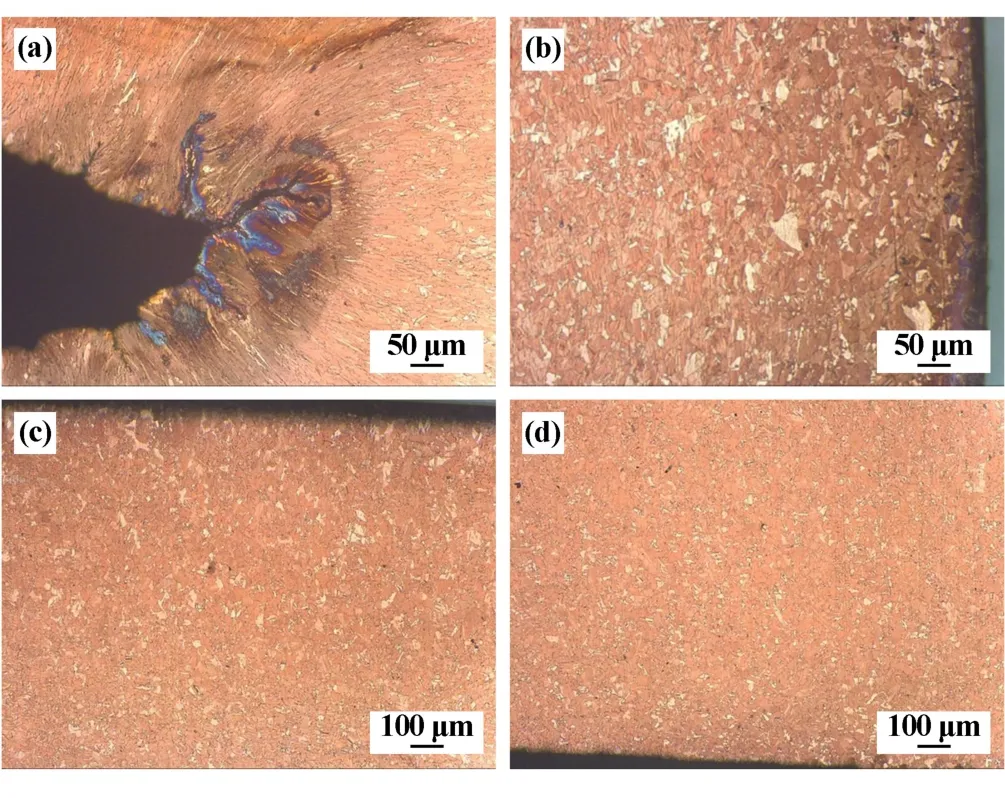

图2为压接后铜导体表面。 由图2(a)可知,压接后铜导体边缘区内表面不平整,呈凹凸状,存在多条独立微裂纹,微裂纹沿不同方向延伸,主裂纹宽度3~5 μm,裂纹长度100~300 μm。 裂纹附近的显微组织呈现显著压缩变形特征,晶粒被压扁,从等轴多边形变成线条状。 压缩变形组织在铜导体内壁产生了严重的压应力集中,当压应力超过了铜导体材料的极限强度时,产生微裂纹进而导致开裂失效现象[10]。 由图2(b)可知,压接后铜导体外壁显微组织呈现拉伸变形特征,晶粒拉长,产生拉应力集中。 由组织变形特点可知,从铜导体内壁到外壁由严重压应力集中转变为拉应力集中[11]。 由图2(c)、(d)可知,铜导体压平区晶粒较为均匀,未出现明显的变形形貌。 压接后铜导体边缘区外表面及压平区内外表面均呈现光滑平整的特点,未发现微裂纹。

图2 压接后铜导体表面

2.2 铜导体压接应变应力分析

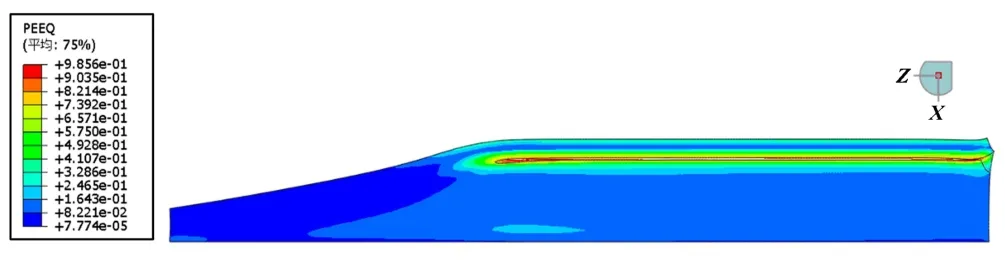

图3为压接后铜导体等效应变云图。 铜导体经压接变形后,在内壁产生了最大等效应变,最大处达0.985;在外壁产生了第二大等效应变,达0.25 ~0.33。铜导体内壁与外壁产生的剧烈应变将相应地产生严重的应力集中现象。

图3 压接后铜导体等效应变云图

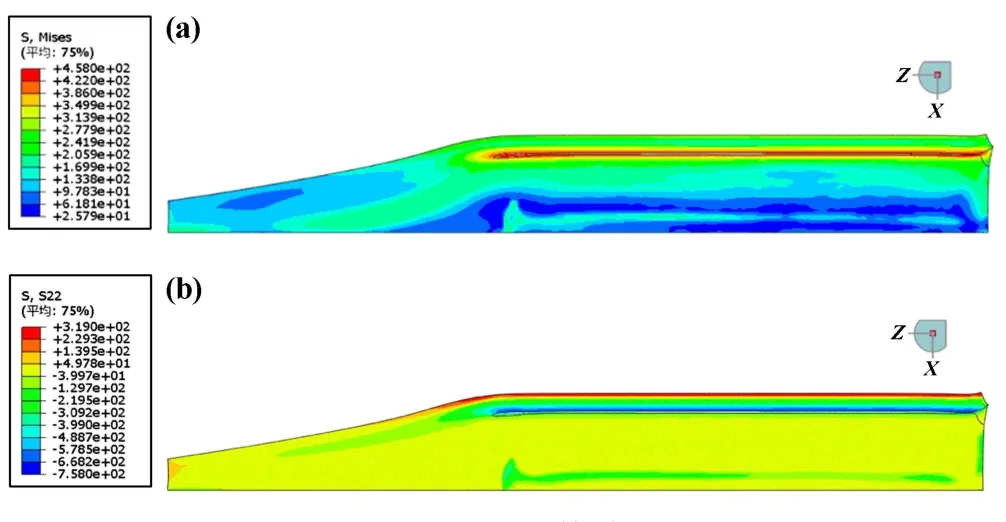

图4为压接后铜导体应力云图。 与等效塑性应变相对应,压接后铜导体内壁产生了严重的应力集中现象,最大等效应力达到458 MPa,外壁产生了次严重的应力集中现象。 由于模具下压的方向为Y方向,对Y方向的S22 应力进行分析,如图4(b)所示,铜导体外壁处形成拉应力集中,最大应力达到319 MPa;在铜导体内壁处形成压应力集中,达到758 MPa。 这与铜导体压接显微组织分析得到的“内壁产生压应力集中,外壁产生拉应力集中”相符,可以确定是压接过程中铜导体内壁产生了严重的应变,产生压应力集中超过材料极限强度,进而导致开裂。

图4 压接后铜导体应力云图

2.3 铜导体结构优化

通过“大管套小管”方法改进铜导体结构,在铜导体内增加小管以减小压接应变,减小应力集中现象,而且压接后的“大管套小管”结构提高了铜导体结构强度,进而提高铜导体安全性和使用寿命。

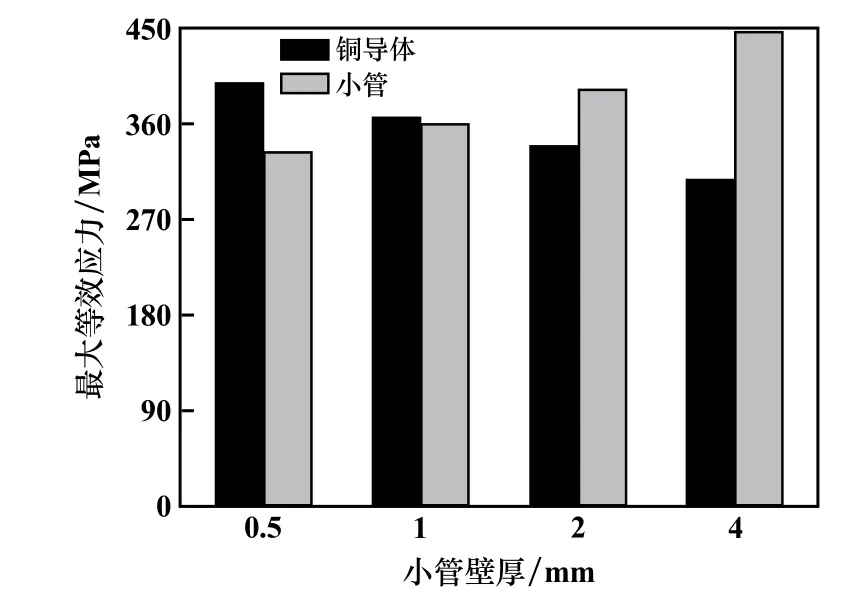

图5为套入不同壁厚小管的铜导体压接最大等效应力。 与未套小管的铜导体对比,套小管的铜导体压接最大等效应力均明显下降。 小管外径Φ17 mm 且壁厚从0.5 mm 增加至4 mm 时,压接等效应力从398 MPa下降至306 MPa。 套管壁厚为0.5 mm 和1 mm 时,压接最大等效应力仍存在于铜导体内壁。 套管壁厚为2 mm 和4 mm 时,压接最大等效应力存在于小管内壁,此时小管有效降低了铜导体的等效应变,显著缓解了铜导体的应力集中现象。 由此可知,小管外径不变,在一定范围内增加小管壁厚可有效降低铜导体应力集中现象。

图5 套入不同壁厚小管的铜导体压接最大等效应力

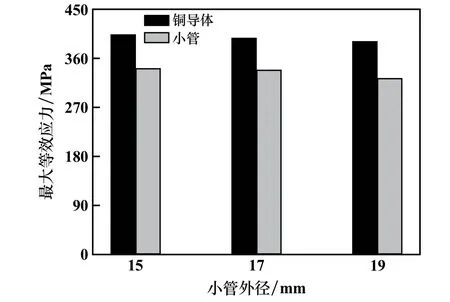

图6为套入不同外径小管的铜导体压接最大等效应力。 由图6 可知,与未套小管的铜导体相比,套小管的铜导体压接最大等效应力均明显下降。 小管壁厚2 mm 且外径分别为15 mm、17 mm、19 mm 时,铜导体最大等效应力缓慢降低,分别为340 MPa、338 MPa、323 MPa。 最大等效应力均存在于小管内壁,去除小管后,铜导体最大等效应力仍存在于内壁。 由此可知,小管壁厚不变,在一定范围内增加小管外径对改善应力集中现象影响较小。

图6 套入不同外径小管的铜导体压接最大等效应力

通过有限元模拟“大管套小管”结构,在铜导体内套入外径19 mm、壁厚2~4 mm 的小管进行压接加工,可以达到无间隙无过盈的良好配合,有效降低铜导体的应力应变,减小应力集中现象,解决铜导体压接开裂问题。

2.4 去应力退火优化

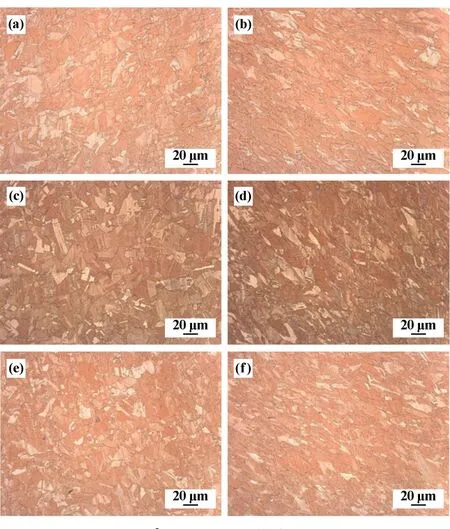

压接后铜导体存在较大的残余应力,导致后续使用过程中发生尺寸变化、变形甚至开裂失效[12-15]。 因此,在压接后进行去应力退火,降低残余应力的影响,提高铜导体服役稳定性和安全性。 图7 为300 ℃退火后铜导体压平区与边缘区的显微组织。 300 ℃退火1 h、2 h、3 h 后的铜导体压接组织没有明显变化,保持了之前的原始未变形态和变形态,表明300 ℃未发生再结晶现象。

图7 300 ℃退火后铜导体冷压显微组织

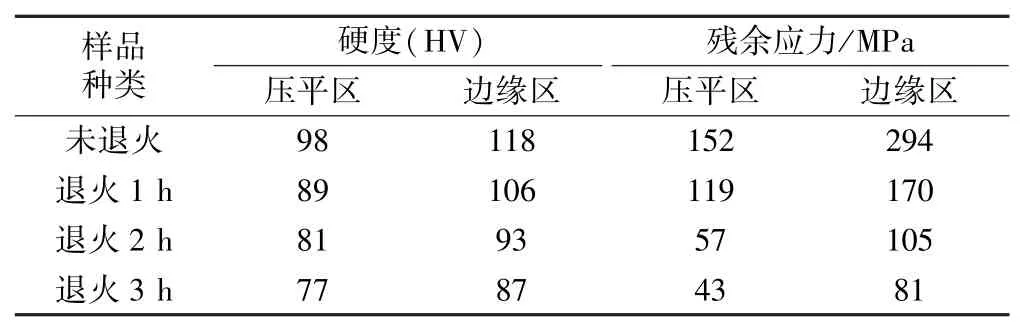

表1为去应力退火前后的压接铜导体平均显微硬度和最大残余应力。 300 ℃退火使铜导体发生回复现象,硬度出现了明显下降。 退火2 h 后,压平区平均硬度由98HV 下降至81HV,边缘区硬度由118HV 下降至93HV。 铜导体平均硬度在半硬态70 ~100HV 范围内,与未压接处80 ~90HV 的硬度相当,仍具备较高的力学性能。 继续增加退火时间至3 h,硬度下降速度减缓。 经过300 ℃退火2 h 后,铜导体最大残余应力明显下降,压平区与边缘区最大残余应力分别由152 MPa、294 MPa 下降至57 MPa、105 MPa,达到了较好的去除应力效果;继续增加退火时间至3 h,最大残余应力继续缓慢下降。 由此可知,压接后铜导体进行300 ℃退火2 ~3 h 可以有效消除残余应力并保持较高硬度及力学性能,提高铜导体的加工质量。

表1 去应力退火前后的压接铜导体平均显微硬度和最大残余应力

综上所述,为避免高速列车车顶铜导体压制过程中出现微裂纹等失效行为,在工程实际中建议在铜导体内套入外径19 mm、壁厚2 ~4 mm 的小管后再进行压接,可以达到无间隙无过盈的良好配合,有效降低铜导体的应力应变,解决铜导体压接开裂问题;压接后铜导体进行300 ℃退火2 ~3 h,可有效消除残余应力并保持较高硬度及力学性能,提高铜导体的加工质量。

3 结 论

1) 压接后铜导体边缘区内表面存在多条独立微裂纹,裂纹附近组织呈现显著压缩变形特征,在铜导体内壁产生的严重压应力集中超过了铜导体材料的极限强度,导致开裂失效现象。

2) 铜导体经压接变形后,在内壁产生了最大等效应变达0.985,最大等效应力达458 MPa,S22 方向上压应力达758 MP,验证了铜导体压接显微组织分析得到的开裂原因。

3) 通过有限元模拟“大管套小管”结构,在铜导体内套入外径19 mm、壁厚2 ~4 mm 的小管进行压接加工,可以达到无间隙无过盈的良好配合,有效降低铜导体的应力应变,解决铜导体压接开裂问题。

4) 压接后铜导体进行300 ℃退火2 ~3 h,可以有效消除残余应力并保持较高硬度及力学性能,提高了铜导体的加工质量。