某高寒高海拔矿山智能化建设探讨①

2022-07-06黎常青

黄 毅, 张 燕, 黎常青

(1.长沙有色冶金设计研究院有限公司,湖南 长沙 410019; 2.中铝环保节能科技(湖南)有限公司,湖南 长沙 410019; 3.华楚智能科技(湖南)有限公司,湖南 长沙 410019)

随着全球矿产资源开采难度不断加大、安全环保要求进一步加强,国内外矿业公司都在积极探索开发矿山智能化建设[1-4]。 云计算、大数据、物联网、虚拟现实、无人驾驶、人工智能等新一代信息技术发展日趋成熟,正在不断推动传统矿山行业的智慧化转型[5-7]。与国外先进水平相比,我国矿山智能化建设还存在一定差距[8],仍处于智能化建设的初级阶段。 当建设项目处于高寒高海拔地区时,为了保障工作人员安全、提高生产效率,建设少人甚至无人智能矿山是必然选择。本文对某高寒高海拔地区大型有色矿山智能化建设的可行性进行了探讨。

1 项目概况

我国某大型有色金属矿山位于青藏高原,海拔5 000~5 800 m,矿区5 400 m 以上常年积雪。 项目建设主要包括矿山开采与矿石碎磨、长距离矿浆管道输送和冶炼3 大部分。 根据矿体赋存条件,矿山采用全露天开采模式;矿石经破碎磨矿处理后,制备成矿浆,通过长距离管道输送到冶炼厂区,压滤后堆存作为冶炼原料;冶炼厂位于山下工业园区,距离矿区直线距离约300 km,海拔约1 400 m。

由于矿山地处高原,土壤发育较差,植被覆盖率极低,具有高寒高海拔、含氧率低(空气中氧气含量为内陆的40%~45%)的特点,矿山及管道沿线的人工作业难以长时间开展,按常规矿山建设无法维持正常的运营。 针对该资源储量大、品位高的大型金属矿山,建设条件的限制迫使建设方及设计方开展智能化、少人化甚至无人化建设方案的研究,最大程度地降低高海拔现场人员的数量、作业强度和作业时间,同时在矿山配备制氧站以确保人员的健康和安全,最终目标是建成一个技术先进、经济合理、绿色智能的大型矿山及冶炼企业。

2 智能化建设顶层设计

2.1 智能化建设目标

该智能矿山/冶炼厂建设总体目标是“无人、少人、远程操作、高质高效、安全可靠、绿色环保”,以地测、采剥、碎矿、矿浆输送、冶炼工艺为核心,数字化与自动化为基础,信息化为纽带,ICT 支撑平台为支撑底座,打造智能矿山/冶炼厂。

2.2 智能化建设设计

以信息化和工业化“两化”融合为出发点,以降低劳动强度、改善工作环境、标准化规范化管理、少人操作、“无人”操作为建设目标,基于数字化、模型化、网络化、自动化、信息化服务之间的数据互联互通,智能化建设设计主要包括以下几方面:

1) 整体规划、分步实施、试点先行。 根据智能化总体建设目标,充分考虑工程实际特点,对智能化建设进行整体规划,分步推进建设进程,优先进行矿山采矿、碎磨及管道运输智能化建设,后期建设冶炼厂智能化。

2) 统一平台、统一标准、互联互通。 统一建设标准,统一组织方案设计,明确业务流程,梳理信息流程,统一技术平台,统一模型,统一数据源。 通过智能网络,实现人与人、人与机器、机器与机器以及服务与服务之间互联互通,以及横向、纵向和端到端的高度集成。

3) 效益优先、持续优化。 以解决生产经营和企业管理的实际问题为出发点,实现关键控制技术的升级、突破;并在生产运行中不断完善、持续提升。

4) 技术与管理同步推进,共同提升。 智能化建设需考虑技术提升与管理制度相匹配,必须从组织机构、定员、定责出发,依据技术管理要求,对管理流程进行优化集成,建立标准规范与知识库,将标准规范与知识库融入到智能制造的系统之中。

5) 坚持以工艺为核心,从生产工艺的需求出发,对工艺进行分解与数字化建模,提供建设方案,在现有技术条件下尽可能实现自动化,通过信息化实现数据互联互通,集中统一协同管理。

3 智能化建设方案

3.1 ICT 平台建设

ICT 支撑平台建设内容包括ICT 基础设施、数字化使能平台、智能运营中心等3 大部分。 旨在建设本工程运营管理统一的数字平台,平台向下通过物联网、ROMA 实现所有子系统的接入管理,向上通过服务方式为应用提供数据与业务开放的访问接口,打造统一、开放、可灵活扩展的园区管理应用底座;进行园区业务数据治理,形成标准的数据主题库(人、车、物、事件等);业务上实现园区综合态势、综合安防、人员车辆管理、资产管理、能耗管理、环境空间及设备设施管理等智慧化应用。

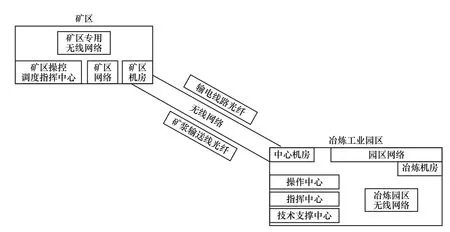

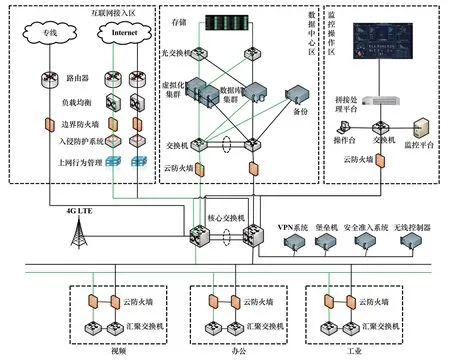

IT 基础设施分为模块化机房、基础信息网络、IT 基础平台3 个部分,其总体布置示意见图1。 矿山区域移动网络采用LTE 4G 专网方案,TDD 模式,频率1.8 GHz,自建局域网络覆盖的主要区域有生活区、采矿区、车载运输区以及矿区内主要办公区,覆盖范围约5 km2,为矿区集群通信、无线视频监控、移动办公、监测设备等数据提供稳定可靠的无线传输通道。 矿区无线专网架构见图2。

图1 IT 基础设施总体布置示意

图2 矿区无线专网架构

数据使能平台包括数据融合集成平台、物联网集成平台、集成通信平台、GIS 平台、视频云平台、位置服务、单点登录。

智能运营中心以领导驾驶舱作为目标,基于大屏展现实现综合态势、园区安防、应急管理、设备运维、能耗分析、信息发布等。

3.2 智能化支撑系统建设

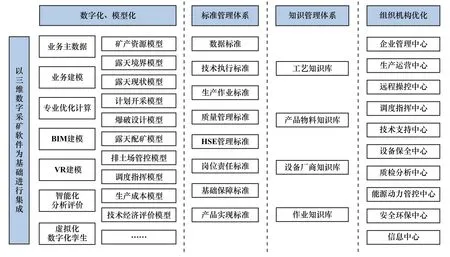

智能化支撑系统建设围绕本采冶工程智能化技术支持服务展开,按照技术服务专业化的建设思想规划打造企业技术支持与创新发展平台;从生产工艺技术支撑出发,智能化建设包括业务主数据、数据标准、数据采集、数据处理、数据建模、数字化设计与优化、生产与作业计划编制与排程、模拟仿真分析、大数据分析等。 智能化支撑系统建设架构见图3。

图3 智能化支撑系统建设架构

3.3 生产自动化系统建设

生产自动化系统建设以生产操作无人化或少人化、提高生产质量与生产效率、节能环保、降低劳动强度与生产成本,实现本质安全作为建设目标,围绕地测、采剥、碎磨、矿浆管道输送、冶炼和公辅工程进行建设。 其建设内容主要包括以下几方面:

1) 地测采自动化。 矿山地处高海拨、高寒地带,作业环境十分恶劣,矿山测量采用无人机测量系统;高原型高风压潜孔钻机利用先进钻机自动控制系统、钻孔导航系统,辅助定位控制功能,实现潜孔钻机自动布孔;基于5G 网络低时延、大带宽的优势,利用ADAS技术,开展矿山无人驾驶系统建设与应用,减少现场作业人员;铲装设备、炸药混装车及其他辅助设备通过固定网络通信设备、远程操控台、控制服务器、车载无线通信终端、车辆定位装置、车载控制器、数控执行机构、无线视频摄像头、电缆、光缆、接线盒、避雷器、软件等,实现视距遥控与地表远程遥控。

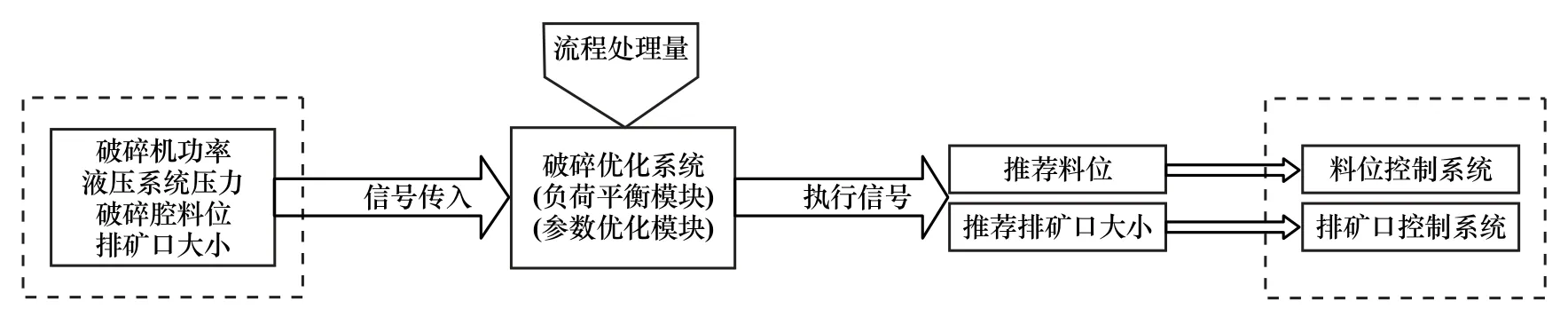

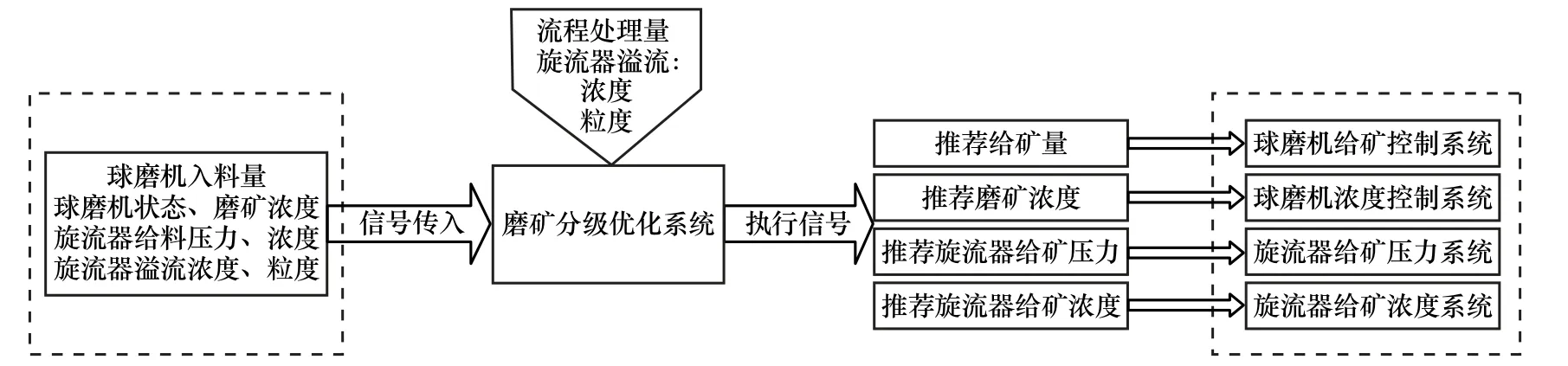

2) 碎磨自动化。 碎磨车间位于海拔5 000 m 以上,碎磨自动化以无人值守作为基础目标、碎磨流程优化作为远景目标,打造碎磨DCS 自动控制系统与碎磨APC 先进过程控制系统。 碎矿及磨矿控制流程见图4和图5。

图4 破碎筛分流程优化控制流程

图5 磨矿分级流程优化控制流程

3) 矿浆管道输送自动化。 矿浆管道输送约450 km,起点海拔5 600 m,终点标高1 400 m,距离远、高差大,线路环境复杂,交通通信不便,智能化建设内容包括加压泵房、压力监测站、管道等无人值守系统,SCADA 管道数据采集与监测监控系统,管道DCS 控制系统和管道专家顾问系统。

4) 冶炼自动化。 冶炼厂位于山下工业园区,工作环境较好。 冶炼自动化建设基于经济效益驱动的全流程优化作为建设目标,从配料、回转窑氧化、湿法和火法冶炼、配套的综合回收生产工艺入手,打造冶炼DCS自动控制系统、冶炼APC 先进过程控制系统,并于MES 系统集成融合,实现精细化与精益化管理。

5) 公辅工程自动化。 公辅工程包括矿区、冶炼工业园区以及连接二者的供电线路、交通线路、矿浆管道线路的公辅工程与设备。 公辅工程自动化建设从综合安防、人员通行、车辆通行、资产管理、设施管理、能效管理、环境空间7 个管理域入手,建设内容包括工程车辆监控系统、供电无人值守系统、供水无人值守系统、压气无人值守系统、智能仓储系统、过磅计量无人值守系统。

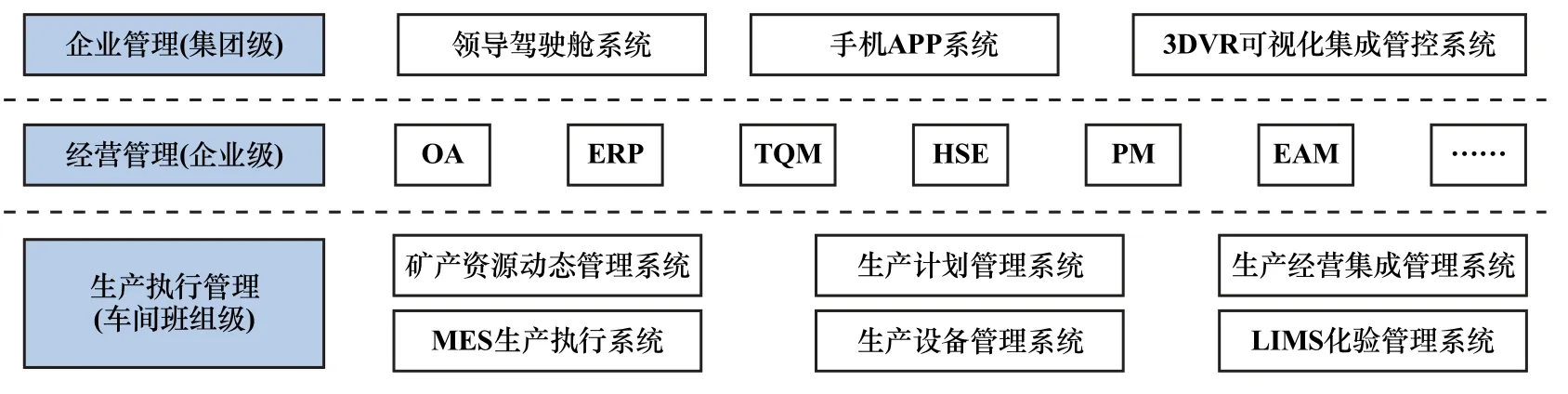

3.4 管理信息化系统建设

生产管理信息化为生产过程数据统一集成、集中管理、透明可视、优化分析等提供统一平台,旨在实现管控一体化、精准化管理,全方位提高效率、降低成本、降低劳动强度、保障安全和质量,并通过ROMA 数据集成融合平台与上级公司ERP 及其他信息系统实现集成管理。 其建设架构如图6 所示。

图6 管理信息化系统建设架构

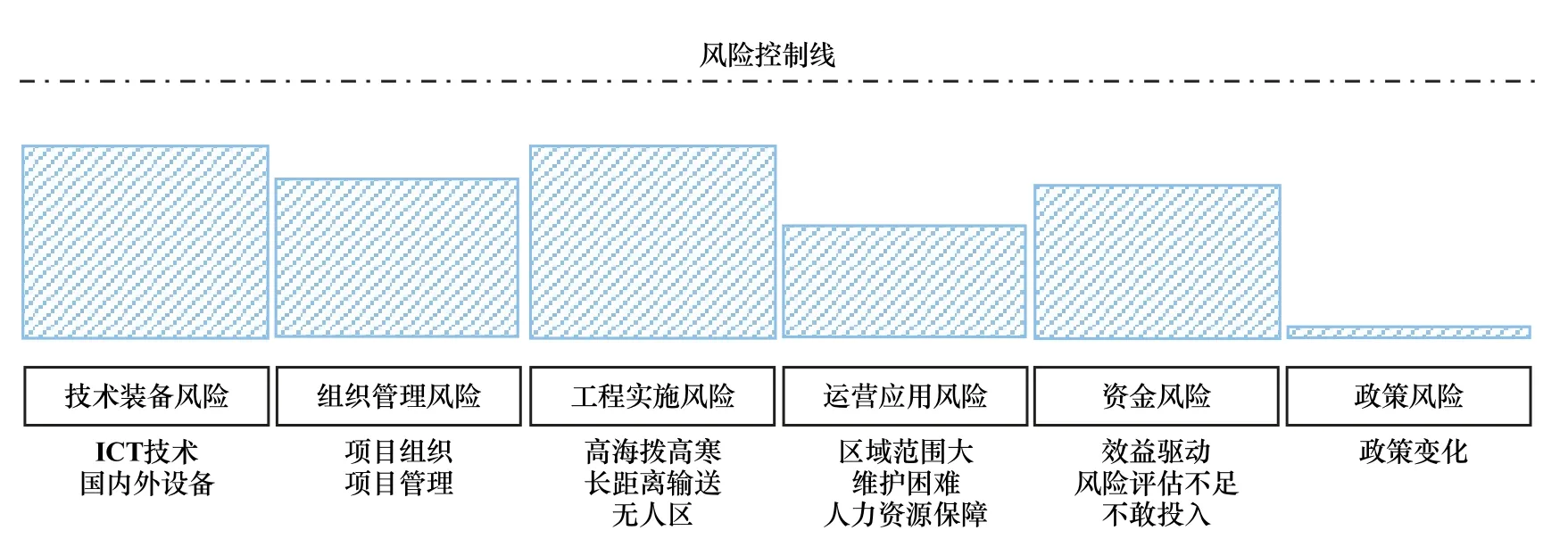

4 智能化建设风险

目前国内外矿山均朝智能化建设方向发展,国内矿山智能化建设略晚于国外,仍处于智能化建设初级阶段,且目前为止还没有高寒高海拔矿山成功实现智能化建设,故本项目在高寒高海拔矿山智能化建设施工、智能矿山平台建设、智能化设备的选择、智能矿山的资金投入、运营管理经验和高素质人才培养等各方面均面临严峻考验。 本项目建设面临的主要风险如图7 所示。

图7 项目智能化建设风险

5 结 语

1) 对于开采条件困难、建设条件复杂的矿山,智能化建设是必然选择。 本文提出矿山开采-物料输送-冶炼一体化项目的智能化建设方案,通过提高整个系统和设备的智能化、自动化程度,最大程度克服矿山外部建设条件不足等不利因素,从而实现对该国家级大型矿山的开发。

2) 与矿山常规建设方案相比,本项目智能化建设新增投资约3 亿元人民币,减少定员约60%,大大降低了现场人员的工作强度,能有效实现企业降本增效,是具有可实施空间、技术先进、经济合理的智能化建设方案,可供同行交流和探讨。

3) 我国矿山智能化建设任重道远,本项目实施虽存在一定风险,但随着国内互联网、人工智能、5G 通讯、物联网等技术日新月异的发展以及国家政策的大力支持,相信在未来几年能实现对该项目的智能化建设,成功打造国家级开发基地,并大力推动国内矿山和冶炼厂智能化建设的步伐。