海水腐蚀条件下喷射混凝土力学性质演化规律研究

2022-07-06宋宇王建强黄翔甘小卉李辉张铭致薛明明陈学军

宋宇,王建强,黄翔,甘小卉,李辉,张铭致,薛明明,陈学军*

(1.桂林理工大学土木建筑工程学院, 广西桂林541004;2.广西岩土力学与工程重点实验室, 广西桂林541004)

0 引言

到目前为止,许多专家和学者对喷射混凝土耐久性进行了大量的研究,也取得很多突破性的研究成果,甚至有些成果已经广泛应用于实际工程建设中。王家滨等[6-7]采用宏观和微观试验结合手段研究了喷射混凝土的力学性能、耐久性和渗透性;Lee 等[8]采用碳化试验研究了隧道支护结构中碳化后的高性能喷射混凝土耐久性变化;牛荻涛等[9]研究了在硫酸盐侵蚀作用下喷射混凝土的力学性能劣化规律;孙琦等[10]针对煤矸石喷射混凝土的特殊性,采用质量损失测试和单轴抗压试验研究了煤矸石喷射混凝土的抗冻性;高志华等[11]研究了掺有磨细矿物掺合料后的喷射混凝土抗压强度、回弹率、黏结强度和抗渗透性能;张胜强等[12]对掺石渣粉混凝土的抗渗性等性能指标进行了试验研究;汪在芹等[13]研究了喷射混凝土的力学抗裂及施工性能变化规律;邓通发等[14]研究了硫酸铵腐蚀混凝土的损伤劣化规律;使用补充胶凝材料 (SCM)替代喷射混凝土混合料中的水泥熟料可以降低混凝土对环境的污染,Marlene 等[15]研究了这种替换引起喷射混凝土耐久性降低的机理。Hamid 等[16]研究了不同掺量的纳米二氧化硅和纳米黏土替代水泥后,对喷射混凝土的力学性能和抗冻性的影响;王柳[17]研究煤矸石喷射混凝土在冻融、腐蚀和冻融腐蚀复合作用这3种环境下质量、动弹性模量与单轴抗压强度的演化规律,建立了3种环境下煤矸石喷射混凝土性能演化的数学模型。这些研究对混凝土的耐久性研究深入具体,但对于在滨海环境下喷射混凝土的耐久性研究较少,且研究不太深入,有必要进行进一步探索。

本文以深圳地铁11号线工程穿越填海区为工程背景,采用室内试验和理论分析相结合的方法研究地铁施工中所用的喷射混凝土受到滨海环境中化学腐蚀作用后的力学性质演化规律,探索喷射混凝土的力学性质演化机理,提出适合滨海环境的喷射混凝土配合比,为相关工程实践提供研究性指导。

1 试验

1.1 试验材料

①水泥:采用由福建水泥有限公司制造的建福牌P·O42.5级普通硅酸盐水泥。

②粉煤灰:采用Ⅱ级粉煤灰,产地为广东隧磐建材有限公司。

③碎石:粒径为5~10 mm的天然碎石,级配类型为连续级配。

④砂:细度模数为2.8的天然河砂。

⑤速凝剂:采用低碱速凝剂,产地为广州工师化工材料有限公司。

⑥减水剂:采用聚羧酸系高性能减水剂,产地为广州市爱川化工有限公司。

⑦拌和用水:自来水。

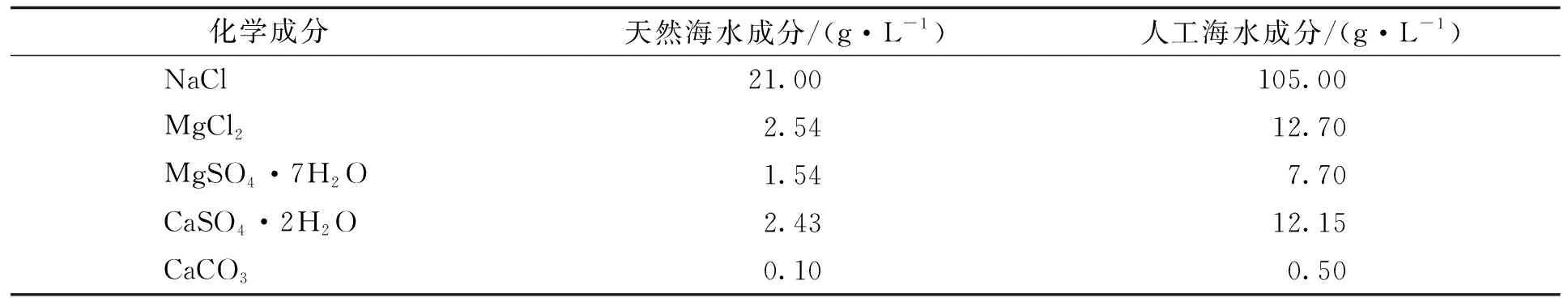

⑧人工海水:腐蚀试验采用人工海水进行,人工海水浓度为天然海水浓度的5倍。

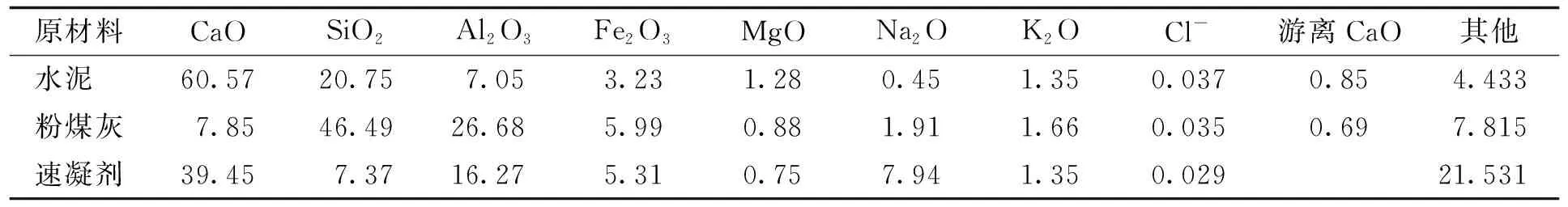

本试验选用的水泥、粉煤灰和速凝剂的化学组成见表1。人工海水的成分配制参考文献[18],其配方见表2。

表1 试验材料化学组成Tab.1 Chemical composition of test materials %

表2 人工海水的控制成分Tab.2 Composition of artificial seawater

1.2 配合比

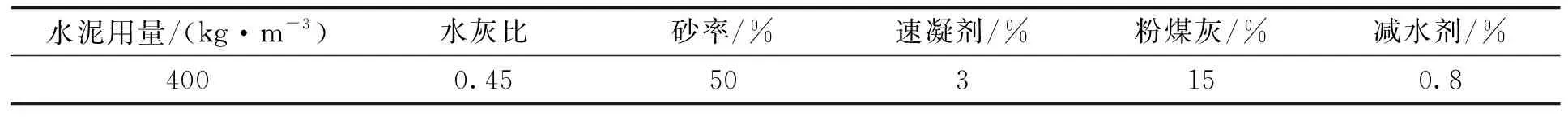

根据经验确定强度等级为C20的喷射混凝土基本配合比见表3,然后在基本配合比的基础上通过单因素试验研究水泥用量、水灰比、砂率、速凝剂掺量和粉煤灰掺量对海水腐蚀条件下喷射混凝土力学性质的影响。

表3 基本配合比Tab.3 Basic mix ratio

1.3 试验方案

①试件制备与加工

喷射混凝土试件采用现场喷大板方式进行制备,喷射完成后3 h拆去模板,放置入地铁隧道内在实际条件下养护7 d之后进行切割,切割成为150 mm×150 mm×150 mm的立方体试件再放置入养护箱进行标准养护直至28 d。试件制作和切割过程如图1(a) 和图1(b) 所示。

②干湿循环人工海水腐蚀试验

人工海水腐蚀试验采用干湿循环方式进行。首先将试件放入人工海水中浸泡48 h,浸泡完成后擦掉表面水分并静置2 h,然后放置到烘箱并在80 ℃条件下烘干20 h,最后再将试件冷却2 h,一次腐蚀共持续72 h。试件腐蚀处理和养护如图1(c)和图1(d)所示。

③力学性能测试试验

首先对不同配合比的喷射混凝土试件进行腐蚀试验预处理,腐蚀试验的时间分别为0、3、6、9、12、15、30、45、60、75、90 d,然后对腐蚀处理后的试件开展单轴压缩试验和动弹性模量测试。其中,采用伺服万能试验机(如图2所示)进行单轴压缩试验,采用DT—12W型动弹性模量测定仪测定动弹性模量。试验方案采用每组试验3块平行试件的方式进行测试,对于误差超过平均值15%的数据予以剔除,其他数据取平均值作为最终试验结果。喷射混凝土试件试验过程和试样试验结果如图1(e) 和图1(f)所示。

(a) 喷射大板

(d) 试件养护

图2 伺服万能试验机Fig.2 Servo universal testing machine

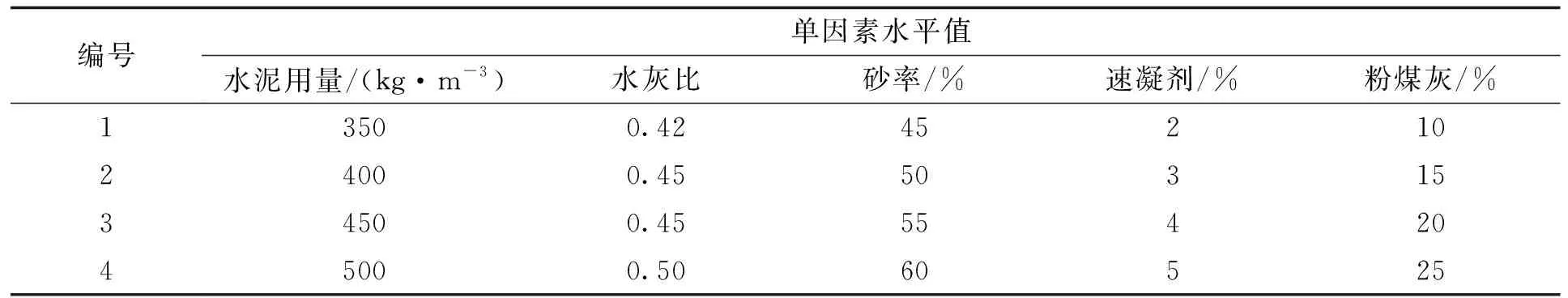

④单因素试验水平设置

本试验设置的单因素水平值见表4。

表4 单因素水平值Tab.4 List of single factor level values

⑤最佳配合比确定与验证

首先分析喷射混凝土在各种单因素条件下的力学性质变化,其次结合经济成本、施工和易性等外界因素考虑来确定最佳配合比,最后对其最佳配合比进行验证试验。

2 影响因素分析

2.1 水泥用量影响分析

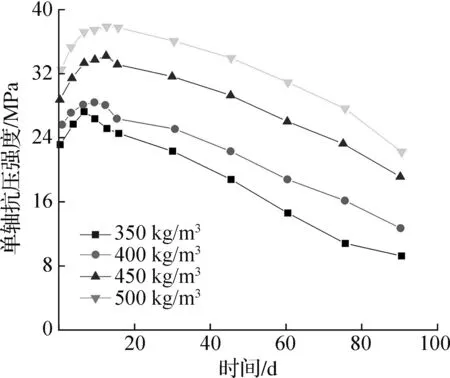

水泥用量对喷射混凝土力学性质的影响如图3所示。从图中可看出,随着海水腐蚀时间的增加,喷射混凝土的单轴抗压强度和动弹性模量分为上升和下降两个阶段,水泥用量为300、400、450、500 kg/m3的喷射混凝土抗压强度分别在腐蚀时间为6、9、12、12 d时达到最高值而后不断下降,动弹性模量分别在9、9、12、12 d时达到最高值而后不断下降。

(a) 单轴抗压强度经时变化

(b) 动弹性模量经时变化

在海水腐蚀初期,喷射混凝土表面全部与海水接触,喷射混凝土与海水反应剧烈,腐蚀反应生成大量新的生成物并在毛细孔中不断堆积,内部原有孔隙和毛细孔不断减少,使其内部密实度不断增加,宏观表现为喷射混凝土的抗压强度和弹性模量不断增大;随着海水腐蚀的进行,喷射混凝土毛细孔中堆积的生成物越多,最终量变引起体积增加,充满了毛细孔或孔隙,导致原本的毛细孔或孔隙位置膨胀,造成喷射混凝土腐蚀部分产生更多微裂缝,试件表面砂浆开始剥落,使更多的海水侵蚀入其深部,宏观表现为喷射混凝土的抗压强度和弹性模量不断降低。

随着水泥用量的增加,喷射混凝土单轴抗压强度和动弹性模量在海水腐蚀下均明显增加,达到峰值的时间呈现两个阶段,即增加阶段和稳定阶段。在化学腐蚀作用下,其单轴抗压强度和动弹性模量损失率随水泥用量的增加而减小,这是由于水泥用量的增加使得喷射混凝土内部产生的水化产物增加,内部结构间的胶结物质增加,混凝土内部颗粒间的胶结作用增强,因而海水更难渗透入喷射混凝土内部,宏观表现为喷射混凝土的抗压强度和动弹性模量随水泥用量的增加而增加,同时达到各峰值的时间在增加,其耐腐蚀性也在增强。

2.2 水灰比影响分析

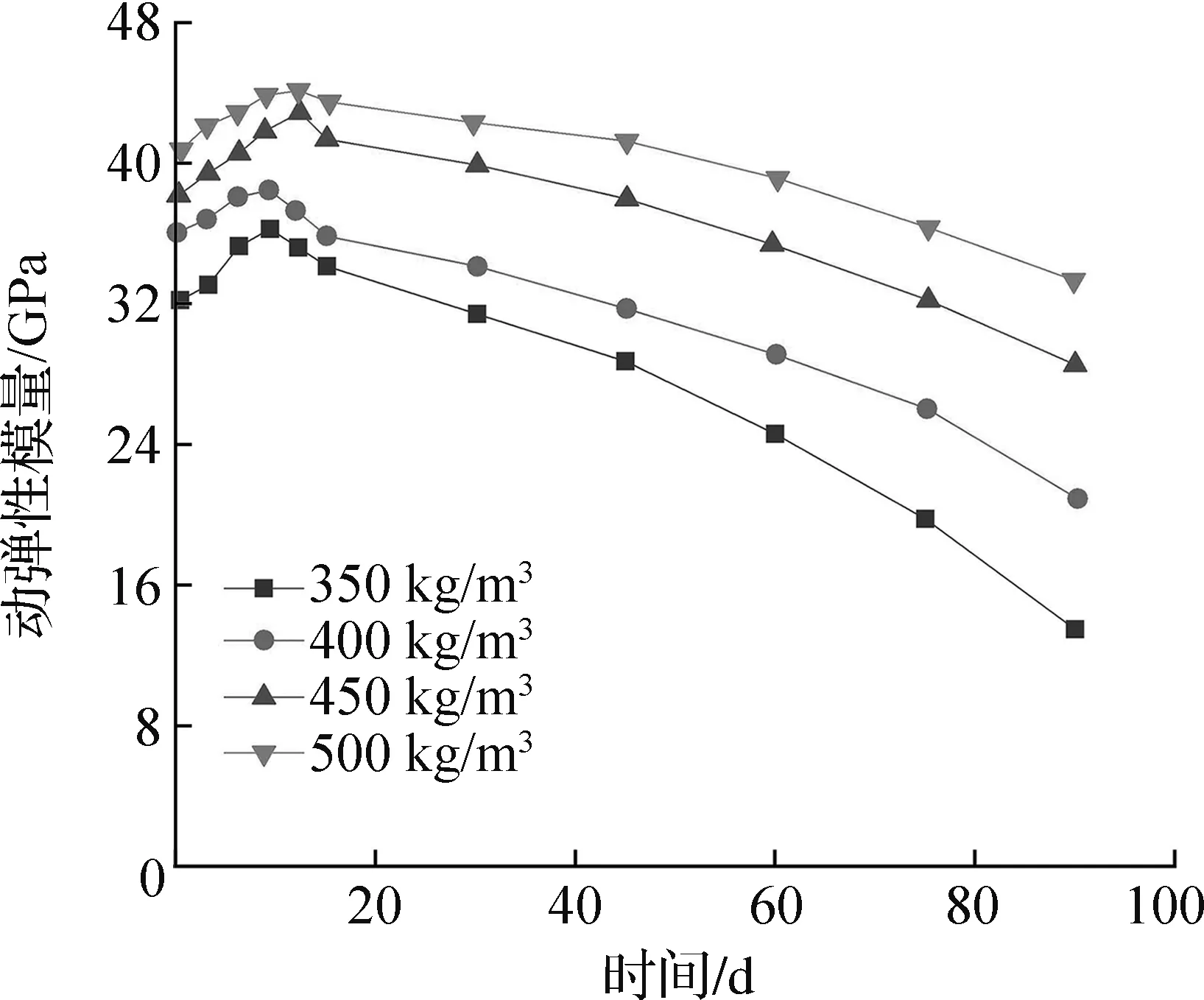

水灰比对喷射混凝土力学性质的影响曲线如图4所示。从图中可以看出,随着腐蚀时间的增加,不同水灰比配制的喷射混凝土单轴抗压强度和动弹性模量均呈现相同趋势,即先增长后下降。原因是海水腐蚀喷射混凝土的生成物填充于毛细孔中导致混凝土密实度不断增加,而后其局部毛细孔的填充物不断堆积超过毛细孔本身体积引起体积膨胀,产生微裂隙,密实度降低。

(a) 单轴抗压强度经时规律

(b) 动弹性模量经时规律

从图4中也可看出,随着水灰比的增加,喷射混凝土在海水腐蚀条件的单轴抗压强度和动弹性模量均明显降低,其达到峰值的时间有所不同,水灰比为0.42、0.45、0.48和0.50的喷射混凝土抗压强度在腐蚀时间为12、12、9、16 d时达到最高值,动弹性模量达到最高值的时间分别为12、9、9、9 d。这是由于随着水灰比的增加,喷射混凝土试件内部生成的孔隙增加,空隙率增大,而混凝土的密实度下降导致其单轴抗压强度和动弹性模量逐渐降低。同时随着喷射混凝土的水灰增加,孔隙率增加,抗渗性变差,海水侵蚀速度增大,从开始侵入到其完全侵蚀喷射混凝土的时间缩短,导致混凝土与海水腐蚀反应的时间越久,从而使得腐蚀反应生成物填充满其内部毛细孔甚至孔隙的时间提前,因此宏观表现为喷射混凝土的强度和动弹性模量达到峰值的时间缩短。

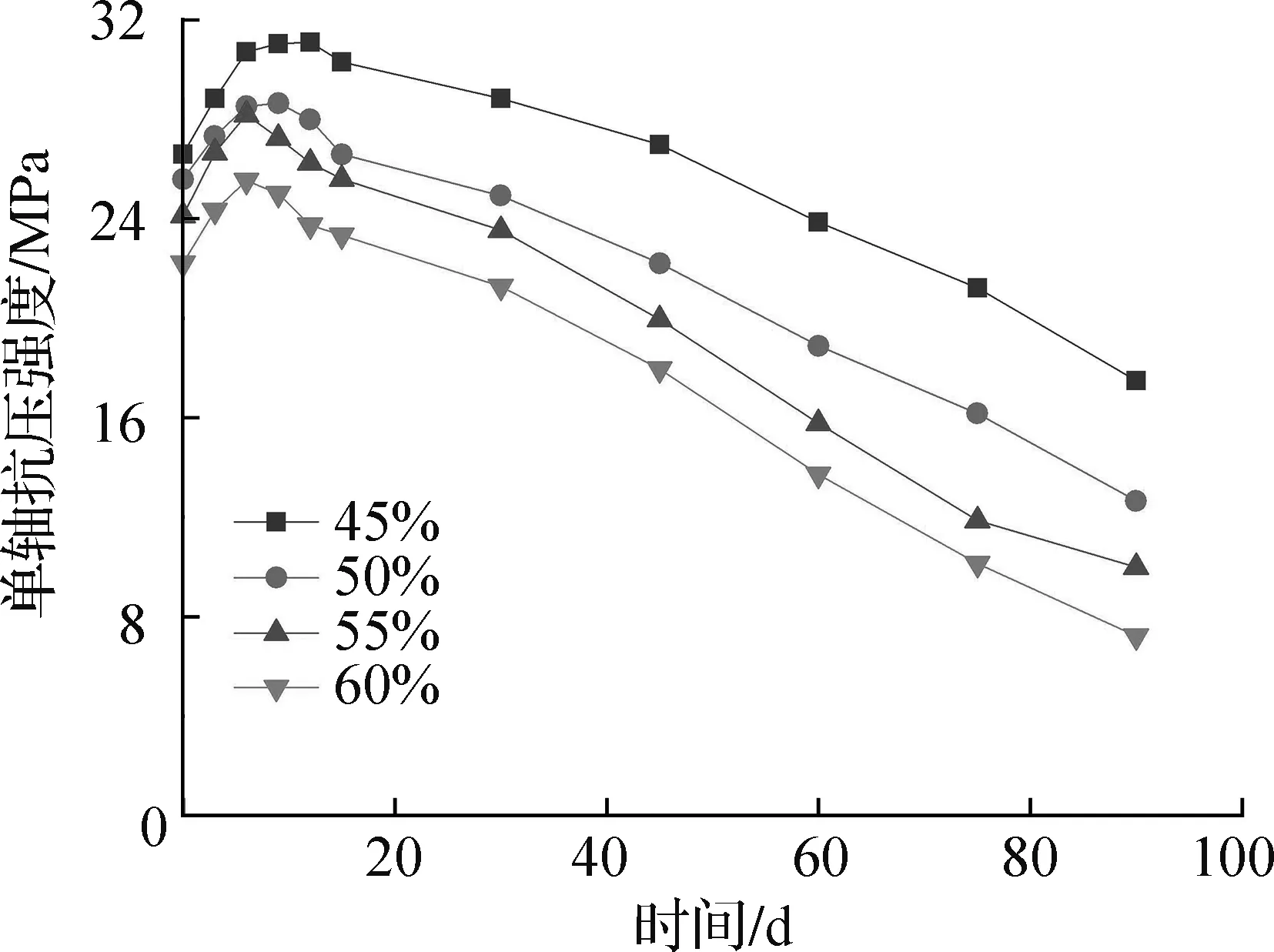

2.3 砂率影响分析

砂率对喷射混凝土力学性质的影响如图5所示。从图中可以看出,随着腐蚀时间的增加,由不同砂率配制形成的喷射混凝土单轴抗压强度和动弹性模量呈现先增长后下降趋势,其强度损失率和动弹性模量损失率均先减小而后增大。原因是海水腐蚀喷射混凝土的生成物填充于毛细孔中导致混凝土密实度不断增加,而后局部毛细孔中的填充物堆积引起体积膨胀,产生微裂隙,最终导致其力学性能变差。

(a) 单轴抗压强度经时规律

(b) 动弹性模量经时规律

随着砂率的变大,人工海水腐蚀前后的喷射混凝土单轴抗压强度和动弹性模量均呈现下降趋势;其达到峰值的时间有所不同,砂率为45%、50%、55%和60%的喷射混凝土抗压强度和动弹性模量在腐蚀时间为12、9、6、6 d时达到最高值。这是由于喷射混凝土需要使用较大的砂率来控制回弹率,但是增大砂率不能起到充满粗集料之间空隙的作用,反而减少了粗集料的用量而导致喷射混凝土强度下降和抗渗性能下降,其耐久性也因此而下降。

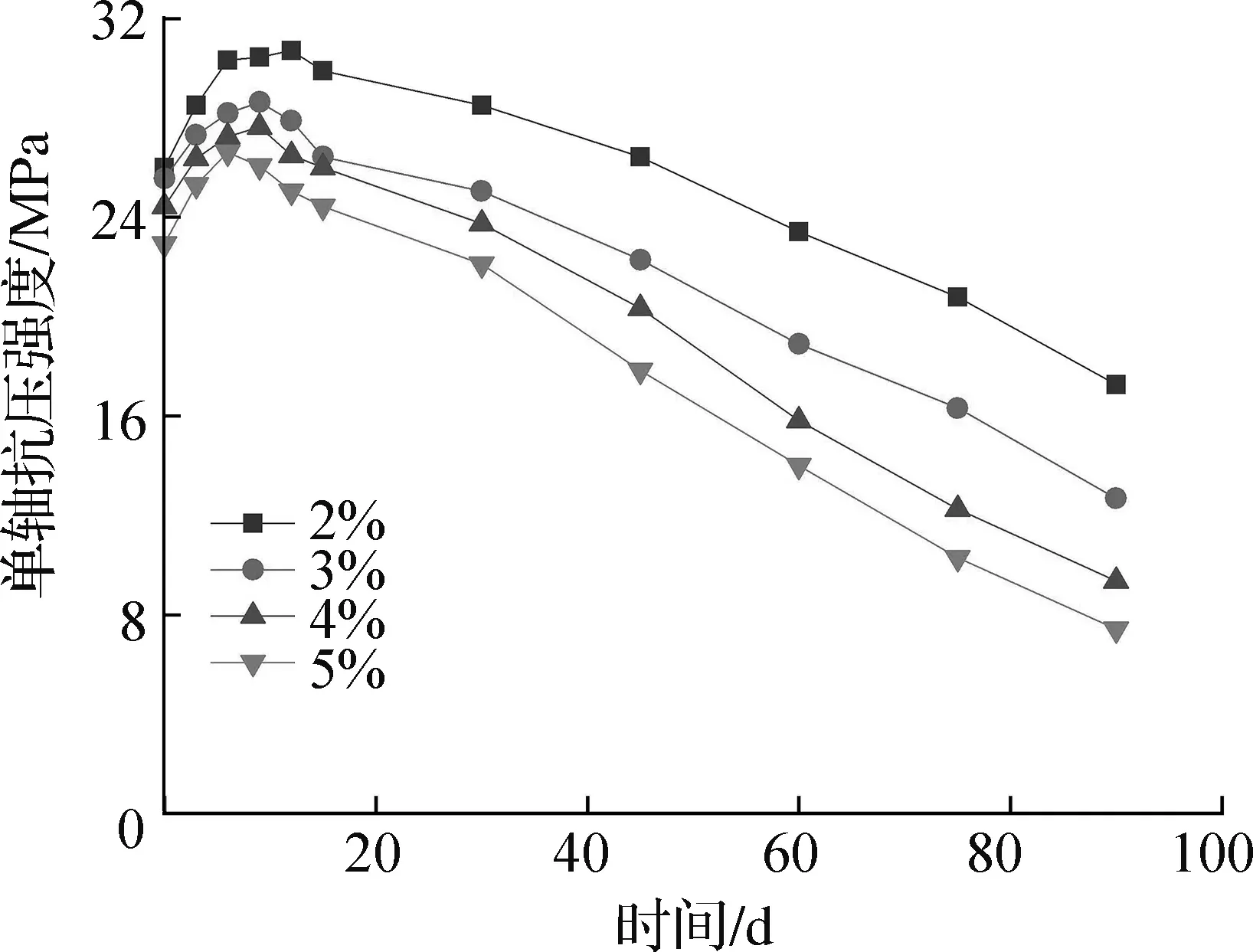

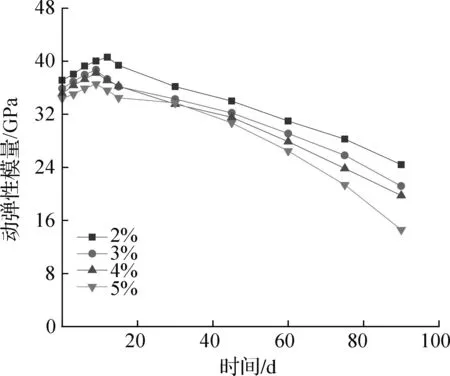

2.4 速凝剂掺量影响分析

速凝剂比对喷射混凝土力学性质的影响如图6所示。从图中可以看出,不同速凝剂掺量下的喷射混凝土单轴抗压强度和动弹性模量随这腐蚀时间的增加呈现先增后减的趋势。随着速凝剂掺量的增加,不同腐蚀时间下的喷射混凝土试件的力学性能变差,且随着腐蚀时间的延长,其力学性能减弱更为明显;其达到峰值的时间有所不同,速凝剂掺量为2%、3%、4%和5%的喷射混凝土抗压强度在腐蚀时间为12、9、6、6 d时达到最高值,动弹性模量在腐蚀时间为12、9、9、9 d时达到最高值。速凝剂可以加速混凝土成分间的化学反应,加快凝固速度,缩短其硬化时间,因此速凝剂掺量的增加使喷射混凝土的单轴抗压强度和动弹性模量达到峰值的时间变短,但是更多的速凝剂会使各成分间的反应不充分,使其内部各成分间的胶结物质减少,降低了颗粒间的胶结作用,引起混凝土整体强度衰减。

(a) 单轴抗压强度经时规律

(b) 动弹性模量经时规律

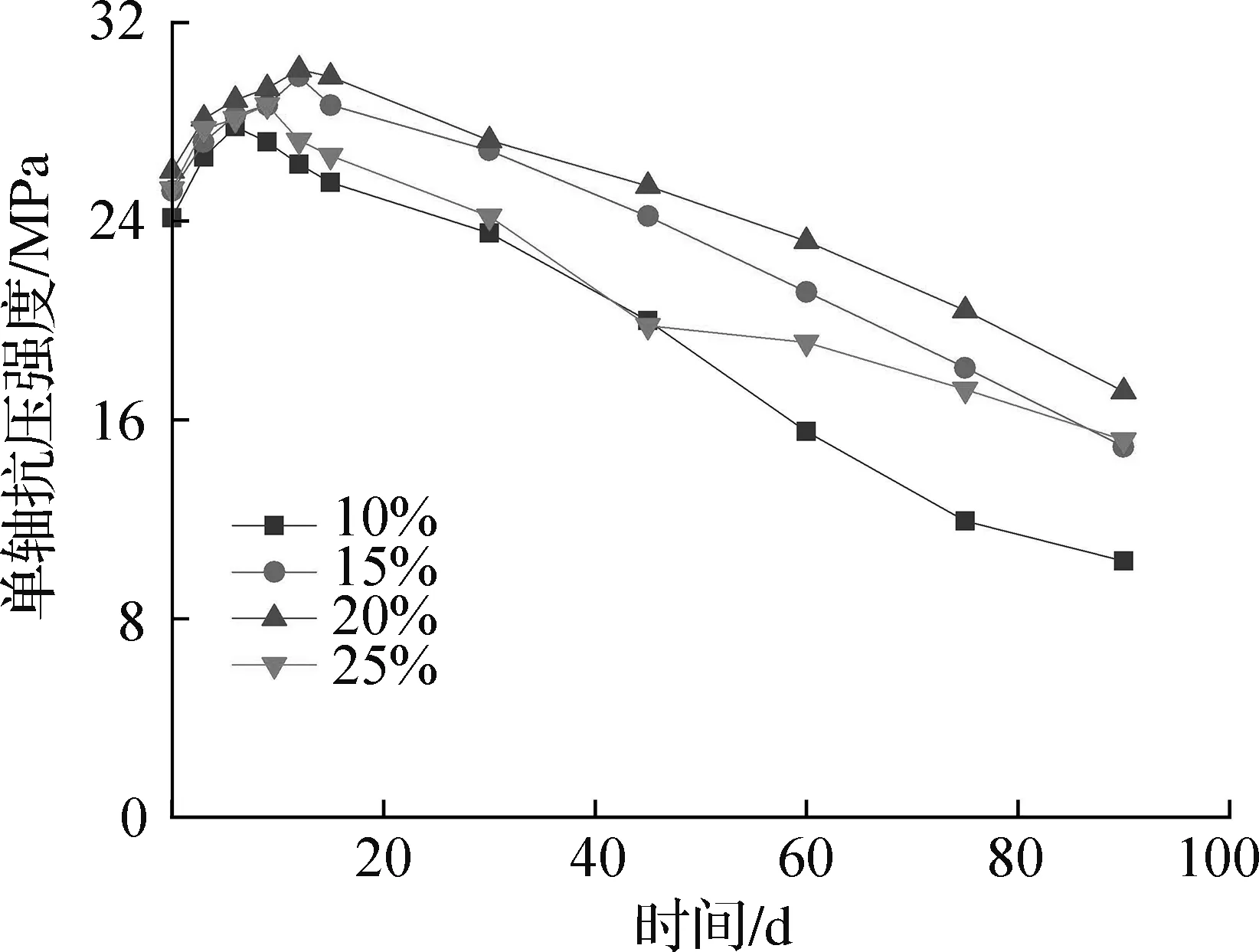

2.5 粉煤灰掺量影响分析

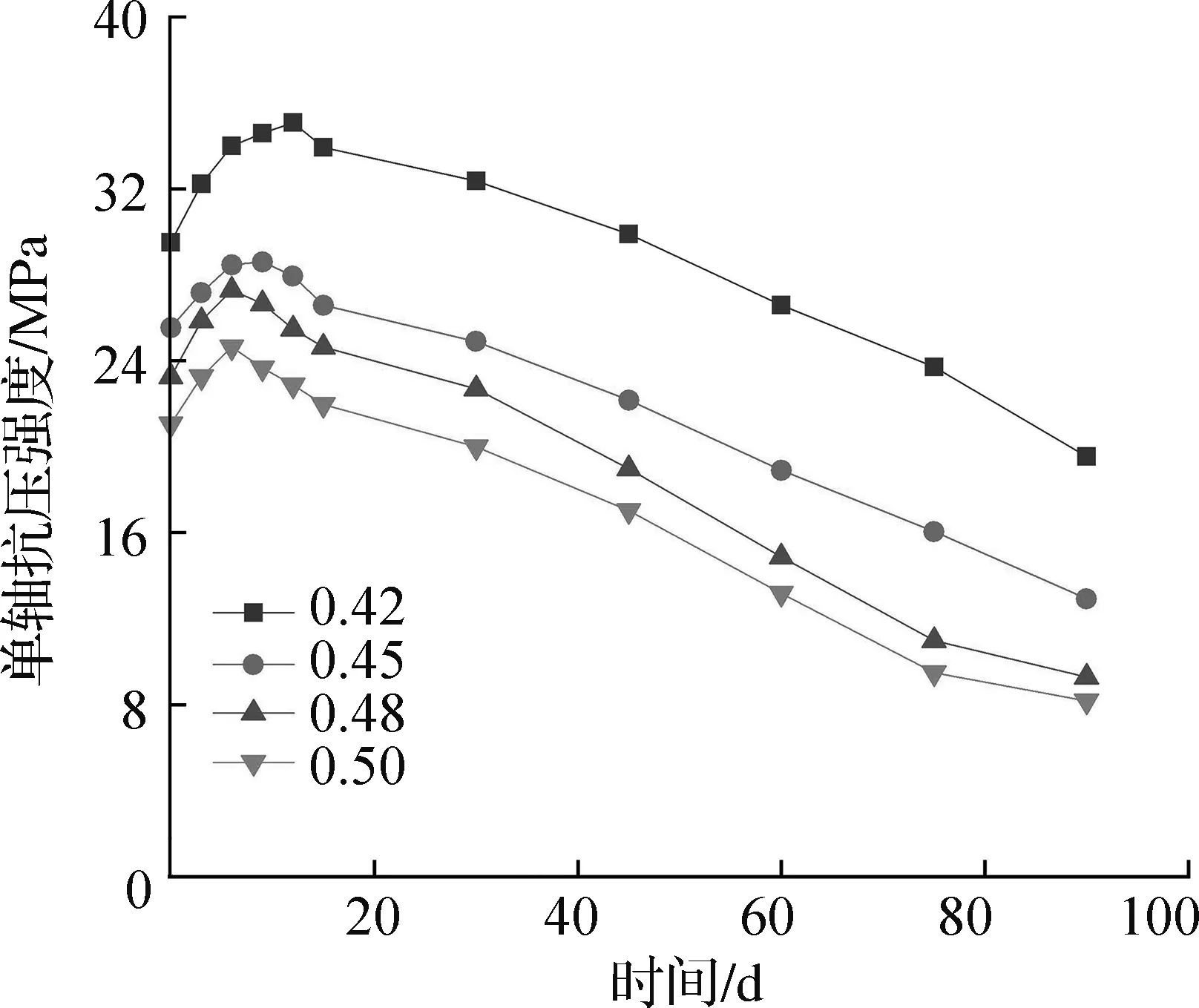

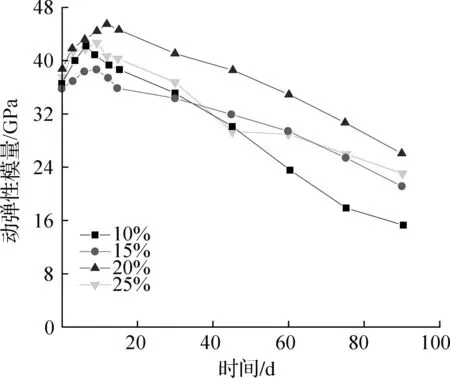

粉煤灰掺量对喷射混凝土力学性质的影响如图7所示。从图中可以看出,由不同粉煤灰掺量配制的喷射混凝土单轴抗压强度和动弹性模量随海水腐蚀时间的增加呈现出显著趋势,即先增长后下降。随着粉煤灰掺量的增加,腐蚀前后的喷射混凝土单轴抗压强度、动弹性模量整体呈现出先增长后下降趋势;粉煤灰掺量为10%、15%、20%和25%的喷射混凝土抗压强度在腐蚀时间为6、12、12、9 d时达到最高值,动弹性模量在腐蚀时间为6、9、12、9 d时达到最高值。随着腐蚀时间的增长,其强度和动弹性模量增长持续时间增加,之后进入损伤阶段,二者不断降低。

这是由于粉煤灰掺入喷射混凝土后,会产生二次水化反应,使得其强度出现增长,且由于粉煤灰掺入后,其颗粒较细,导致喷射混凝土更加密实,抗渗性增强,海水渗透速度变慢,对喷射混凝土的力学性质的增强起到促进作用,同时也使得其达到力学性质最好的时间推迟;但如果掺入大量的粉煤灰时,喷射混凝土的力学性能将因微集料效应的减弱和气孔率的增加而显著下降,抗渗性降低,导致其达到抗压强度和动弹性模量峰值时间提前。

(a) 单轴抗压强度经时规律

(b) 动弹性模量经时规律

2.6 综合分析与最佳配合比的确定

通过上述分析,可以得出喷射混凝土腐蚀前后的单轴抗压强度和动弹性模量变化与水泥用量正相关,与砂率、水灰比、速凝剂掺量负相关,而随粉煤灰用量增加呈现先增加后减小趋势。

从力学性质演化规律方面考虑,应该选择水泥用量500 kg/m3、水灰比0.42、砂率45%、速凝剂掺量2%、粉煤灰掺量20%、减水剂掺量为0.8%的基本配合比作为最佳配合比。从经济成本等方面考虑,为提高其单轴抗压强度和动弹性模量可降低水灰比和速凝剂掺量,但施工和易性及混凝土喷射后的早期强度无法得到保证;因此水灰比选择0.45,速凝剂掺量选择3%。为提高喷射混凝土的力学性能而盲目地增加水泥用量,则明显增加经济成本,故从喷射混凝土力学性能和经济收益方面考虑,水泥用量宜选450 kg/m3。综合以上所有因素分析,可以确定在人工海水腐蚀作用下,喷射混凝土的最佳配合比为:水泥用量450 kg/m3、水灰比0.45、砂率45%、速凝剂掺量3%、粉煤灰掺量20%、减水剂掺量为0.8%。

3 最佳配合比验证

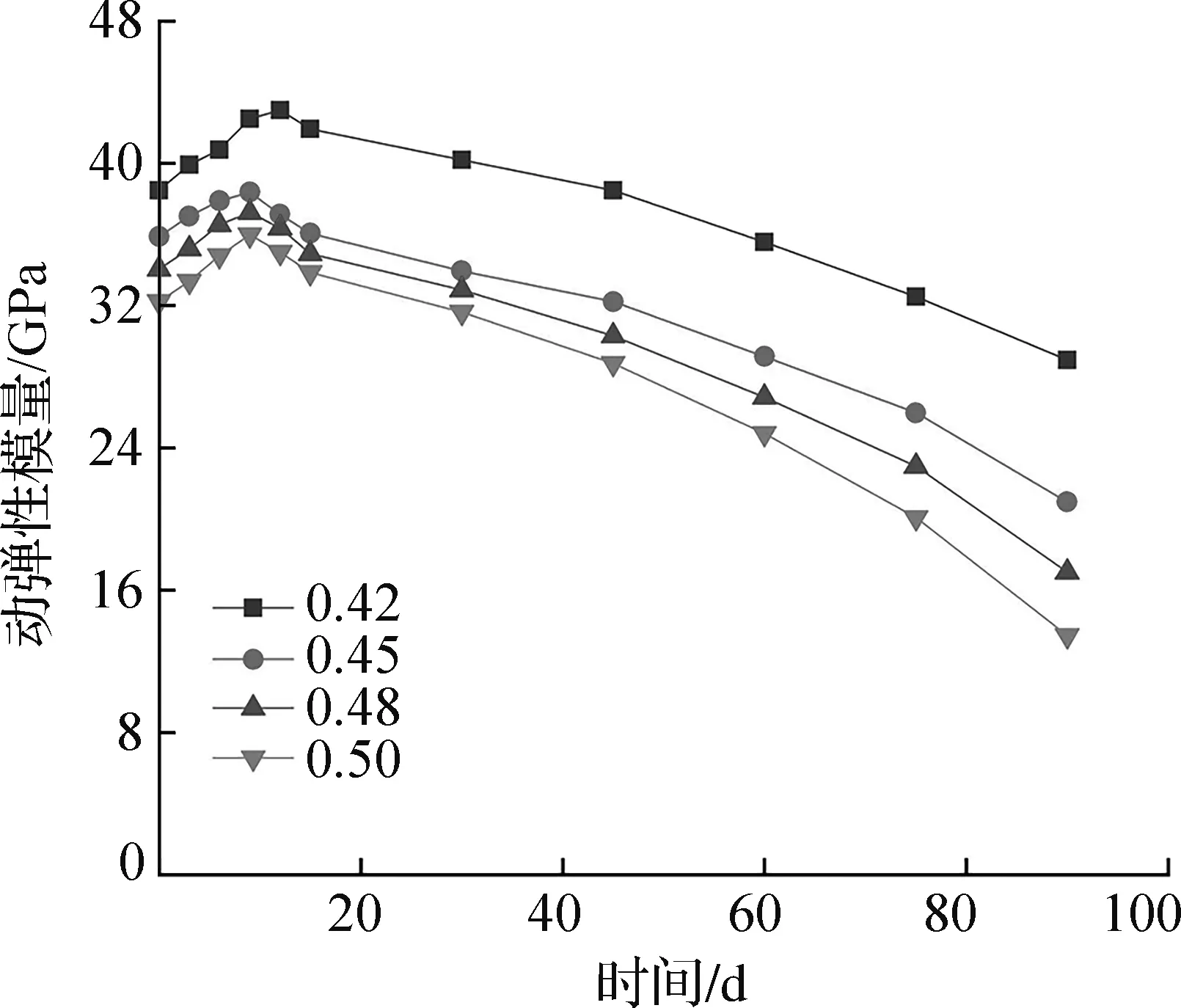

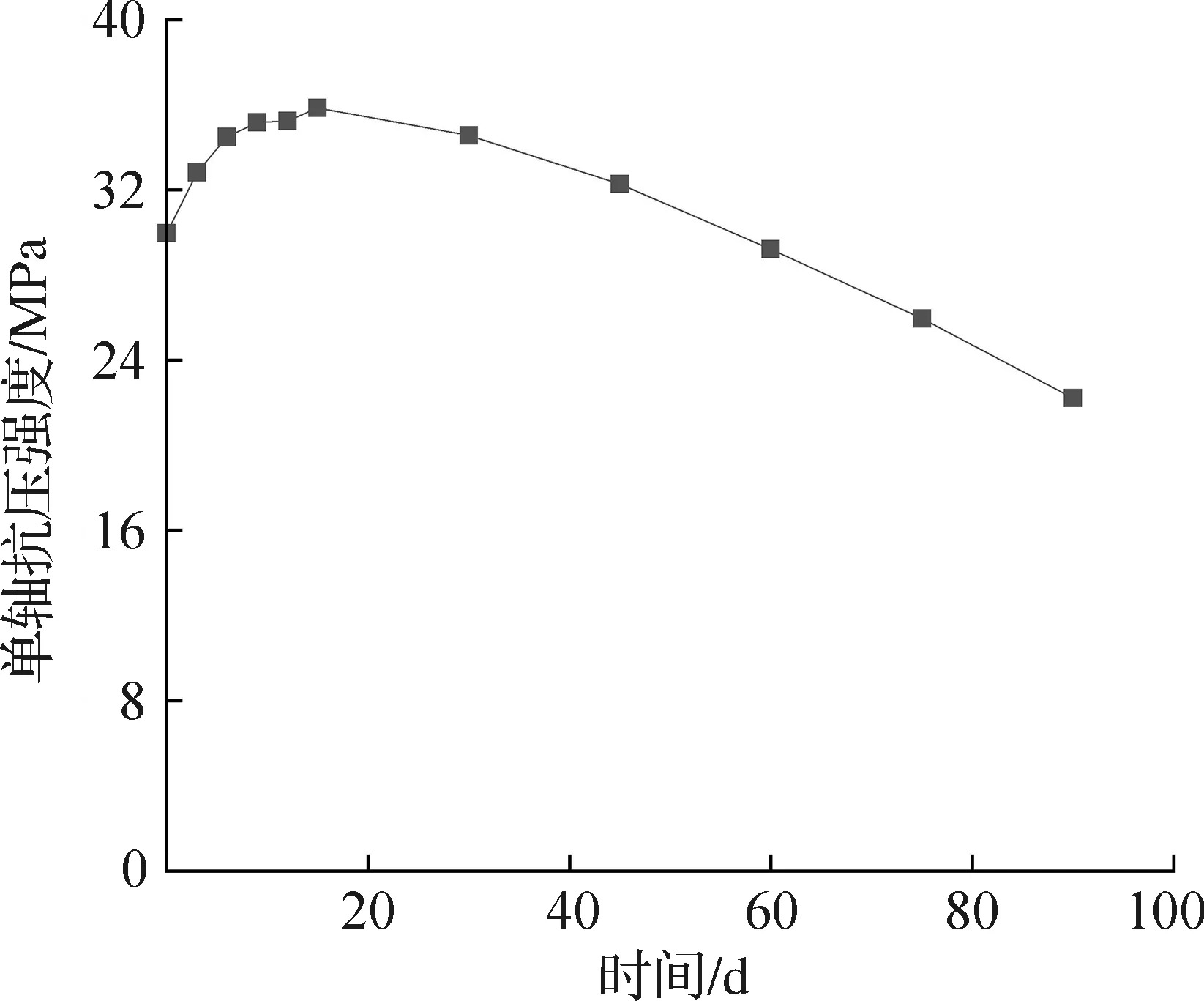

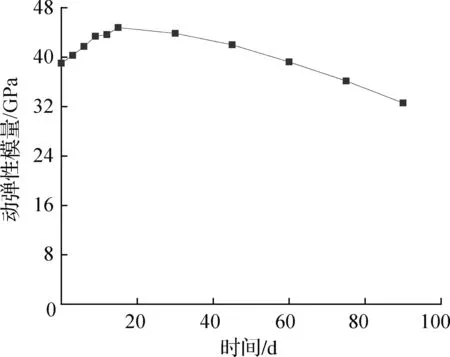

为验证最佳配合比的力学性能和耐久性的可靠性,根据该配合比再次进行试验,对其力学性能和耐久性进行验证分析,如图8所示。

(a) 单轴抗压强度经时变化

(b) 动弹性模量经时变化

从图8可以看出,该配比下混凝土在人工海水腐蚀作用下的力学性能较好,且力学性能随腐蚀时间的损伤较低,基本能够满足海水腐蚀工况下的实际应用要求。

4 损伤演变方程的建立

通过试验研究,获得了喷射混凝土在腐蚀作用下强度的变化规律,在此基础上进行数据处理和分析,得到了喷射混凝土在腐蚀作用下的强度损伤演化方程,具体为

p(t)=100/(α1+α2t+α3t0.5),

(1)

式中:p(t)为喷射混凝土的强度,MPa;t为时间,d;α1、α2、α3分别为拟合参数。采用试验数据对公式(1)中的参数进行拟合,获得的拟合参数见表4。

表4 拟合参数Tab.4 Fitting the parameters

从表4可以看出,本文建立的损伤演化方程相关系数非常大,均大于0.98,说明拟合的数学模型能够充分地反映人工海水腐蚀作用下喷射混凝土的损伤演化规律,将喷射混凝土配合比的各影响因素与其强度紧密联系起来。

5 结语

为了研究喷射混凝土在海水腐蚀作用下产生的力学性能损伤演变规律,本文以人工配制的海水对配合比不同的喷射混凝土试样进行不同周期的干湿循环海水腐蚀试验,然后对腐蚀处理后的试样进行单轴压缩试验和动弹性模量测试试验,通过数据处理和分析并确定出海水腐蚀条件下喷射混凝土各成分的最佳配合比,最后建立了该工况下喷射混凝土的损伤演变方程。经研究得到以下结论:

①在人工海水腐蚀作用下,随着腐蚀时间的增长,喷射混凝土的单轴抗压强度和动弹性模量呈现出先增长后下降的趋势。由于在腐蚀初期,腐蚀化学反应的生成物充满了喷射混凝土的空隙导致喷射混凝土更加密实,因此其力学性能增长;然后孔隙填充部分膨胀开裂,其力学性能随着腐蚀时间的延长逐渐下降。

②海水腐蚀前后的喷射混凝土强度和动弹性模量与水泥用量正相关,与砂率、水灰比、速凝剂掺量负相关,随粉煤灰用量增加呈现先增加后减小趋势。

③当水泥用量450 kg/m3、水灰比0.45、砂率45%、速凝剂掺量3%、粉煤灰掺量20%、减水剂掺量0.8%时为最佳配合比,其力学性能较好,能够满足海水腐蚀条件下实际工程建设的要求。

④建立了喷射混凝土受海水腐蚀后的强度损伤演化方程,并对参数进行了拟合,该方程能较好地反映喷射混凝土在人工海水腐蚀作用下的强度变化规律。