浅谈一种汽车侧门分装台架的开发技术

2022-07-06黎观祥柳治佳宋健星

黎观祥 柳治佳 宋健星

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 概述

在样车试制阶段,汽车侧门分装方式大部分采用将侧门内外板总成装在车身上之后再进行整个侧门零部件的分装,并非单独将侧门所有零部件装好之后再将侧门总成装到车身上。这种分装侧门的优点就是不会单独占用其它空间进行分装侧门总成,然而这种分总装侧门方式同时存在诸多缺点:因车身是放置在龙门举升机上总装零件的,故当侧门安装在车身上开始分装侧门零部件时侧门外板边缘会碰到举升机立柱,导致侧门外板边缘经常刮花、甚至变形;由于龙门举升立柱间尺寸有限,当打开侧门时,侧门开启到三分之二处被举升机立柱挡住,不能完全被打开,导致操作者进出车内不宽敞,且分装侧门内侧零件时操作者立身空间有限不易操作,即不符合人机工程,又降低了装配效率;倘若车身放置到举升机时侧门已经是完全被打开状态,同样举升机立柱会占用侧门前的大部分空间,导致操作者不易操作,装配效率低;这种方式分装侧门零部件时,整个车身不能举升至较高的位置进行安装车身底部的零部件,不利于提升整车装配效率。为解决以上存在的问题,我们设计制造了一种汽车侧门分装机构,本文则简单论述了一种汽车侧门分装台架的开发应用技术。

2 分装台架的原理和应用

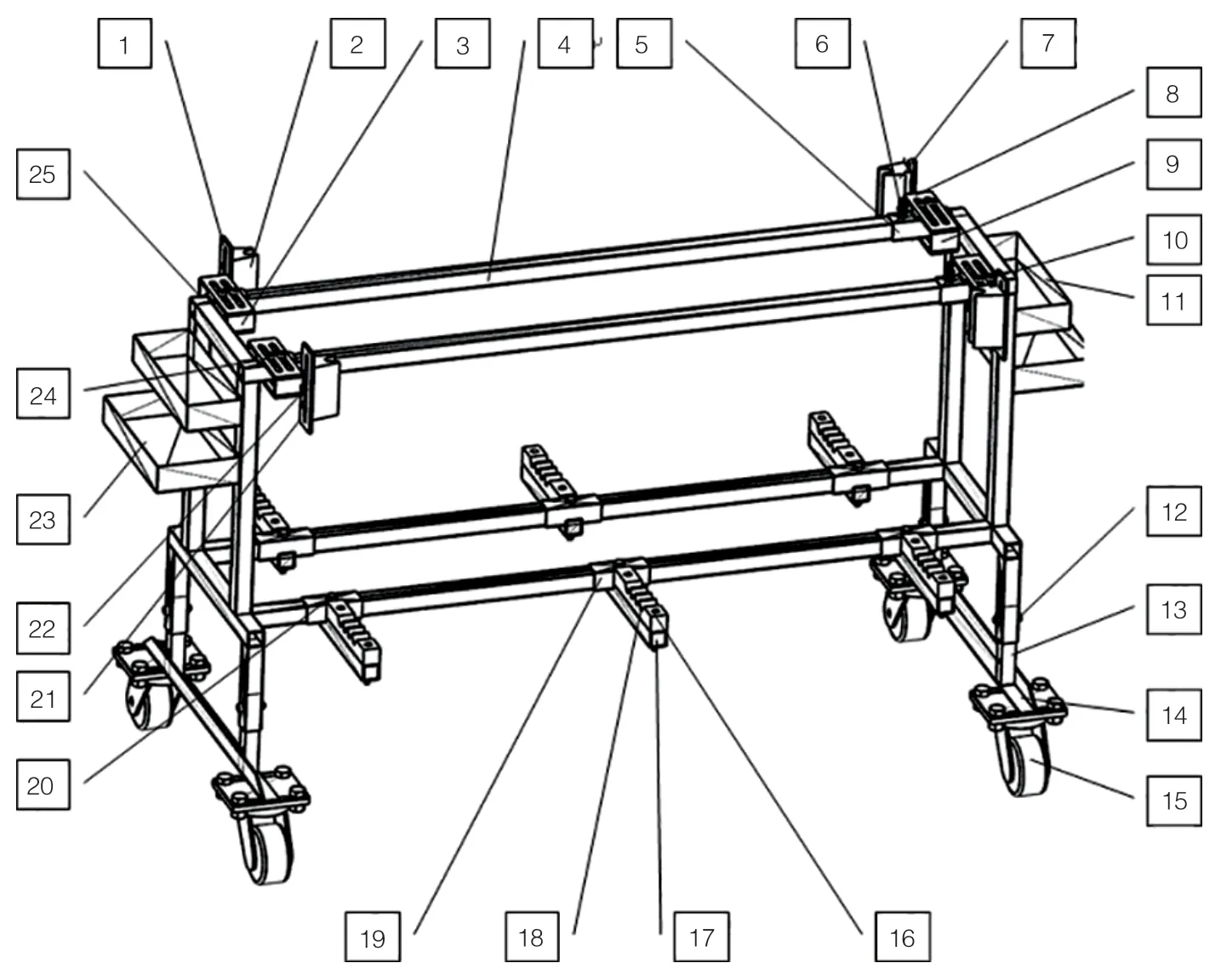

设计的侧门分装台架如图1 所示,其构成形式包括有:底板(1)、凸形块固定A(2)、定位滑块A(3)、主体架(4)、纵向滑块(5)、预紧螺栓(6)、凸形固定块B(7)、可旋转连接轴(8)、定位滑块B(9)、固定螺栓组件a(10)、小储物盒(11)、固定螺栓组件b(12)、加长杆(13)、底座组件(14)、滑轮(15)、螺栓组件c(16)、支撑底板(17)、支撑限位块(18)、纵向套管(19)、螺栓组件(20)、定位销(21)、固定螺栓(22)、大储物盒(23)、螺栓组件e(24)和限位块(25)组成。总体而言,是由限位装置A、限位装置B、支撑装置和台架底座四大结构而构成。

图1 侧门分装台架结构图

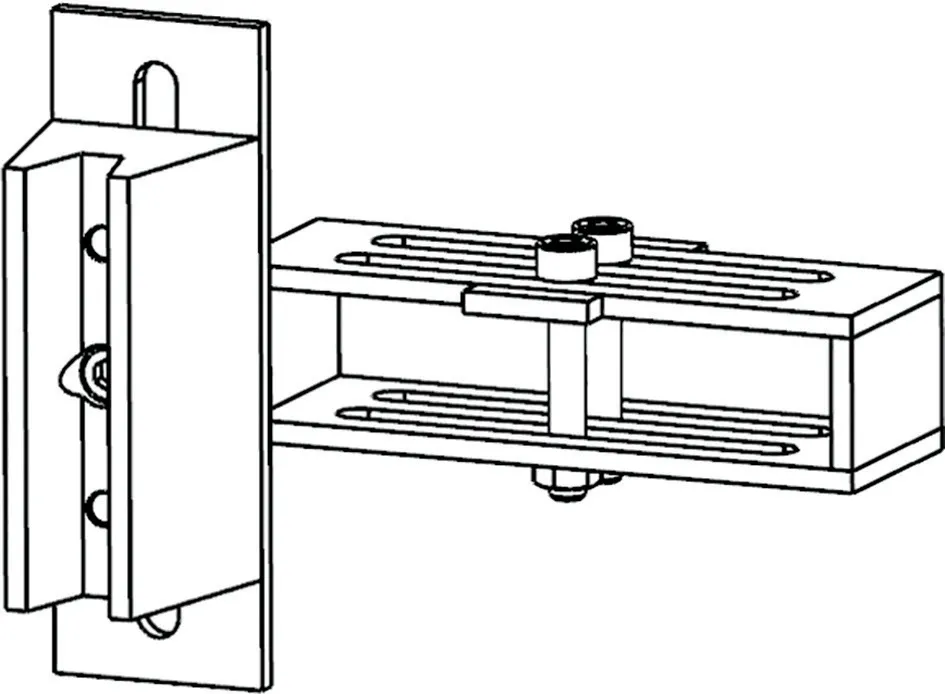

限位装置A 如图2 所示,由底板(1)、凸形固定块A(2)、定位滑块A(3)、定位销(21)、固定螺栓(22)、螺栓组件e(24)和限位块(25)组成。首先将底板(1)和凸定位滑块A(3)焊接在一起,再将凸形固定块A(2)用两个定位销(21)和一个固定螺栓(22)连接固定起来,然后将组合体通过定位滑块A(3)套进主体架(4)中。当使用螺栓组件e(24)调节定位滑块A(3)横向移动后可使整个限位装置A 实现横向位置的变换。当凸形固定块A(2)和两个定位销(21)以及一个固定螺栓(22)三者一起延着底板(1)的长孔上下移动时,可使侧门被夹持边调节到合适的高度位置进行限位夹持。

图2 限位装置A 结构图

限位装置B 如图3 所示,由底板(1)、纵向滑块(5)、预紧螺栓(6)、凸形固定块B(7)、可旋转连接轴(8)、定位滑块B(9)、固定螺栓组件a(10)、定位销(21)、固定螺栓(22)和限位块(25)组成。首先用定位销(21)、固定螺栓(22)将底板(1)和凸形固定块B(7)连接,再将其与可旋转连接轴(8)焊接起来,可旋转连接轴(8)另一端则套进纵向滑块(5)里面,且轴、孔配合为间隙配合。同时,将纵向滑块(5)套在主体架(4)上并用预紧螺栓(6)固定。最后再将组合体通过定位滑块B(9)套在纵向滑块(5)上并用焊接好的限位块(25)限制与纵向滑块(5)之间的相对纵向移动。当使用固定螺栓组件a(10)调节定位滑块B(9)后整个限位装置B 实现横向位置的变换。当使用预紧螺栓(6)调节纵向滑块(5)后整个限位装置B 实现纵向位置的和变换。当凸形固定块B(7)和两个定位销(21)以及一个固定螺栓(22)三者一起延着底板(1)的长孔上下移动时,可使侧门被夹持边调节到合适的高度位置进行限位夹持。

图3 限位装置B 结构图

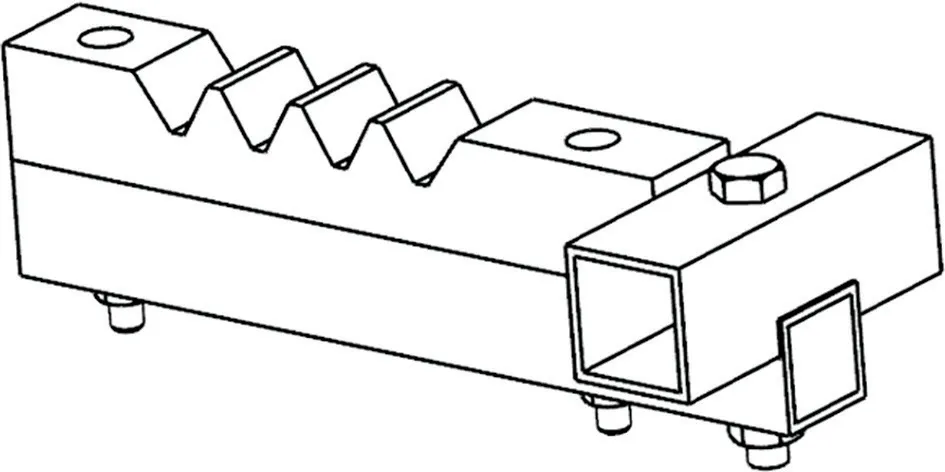

支撑装置如图4所示,由螺栓组件c(16)、支撑底板(17)、支撑限位块(18)、纵向套管(19)和螺栓组件d(20)组成。首先将支撑底板(17)和支撑限位块(18)通过螺栓组件c(16)进行连接,同时将纵向套管(19)套在主体架(4)上,然后将装有支撑限位块(18)的支撑底板(17)和纵向套管(19)通过螺栓组件d(20)连接固定。当使用螺栓组件d(20)调节纵向套管(19)后整个支撑装置实现纵向位置的变换。

图4 支撑装置结构图

台架底座由固定螺栓组件b(12)、加长杆(13)、底座组件(14)和滑轮(15)组成。将加长杆(13)焊接在底座组件(14)上,然后将其与滑轮(15)安装起来形成台架底座整体,最后将加长杆(13)插进主体架(4)的方钢中。当变换固定螺栓组件b 在主体架(4)上的三个不同位置时,可实现整个分装台架的高度随之变换。

其使用过程如图5 所示,首先操作者根据自己的身高调节加长杆的固定位置,然后将侧门放置在同一侧的三个支撑装置上并调节好各个支撑装置的纵向距离,再通过限位装置A 和限位装置B 将侧门两侧进行夹紧固定,最后调节限位装置A、限位装置B 和支撑装置的各个横向纵向位置来控制侧门放置在分装台架的最佳位置并固定夹紧,从而轻松快速地完成侧门零部件的分装。

图5 现场使用过程图

3 解决的技术问题

该结构的设计不仅可以实现侧门边缘的限位,还可以调节横向位置,使侧门放置在最佳位置。采用在凸形固定块A 上开V 形槽,然后将凸形固定块A 焊接在定位滑块A 上的方式实现侧门一侧的定位。同时采用在定位滑块A 上开两组长度为110mm 的长孔,通过松开螺栓,使滑块延着长孔移动,即轻松实现定位滑块A 和凸形固定块A 横向调节功能,以满足侧门放置在最佳位置且不会碰到主体架方钢;同时该结构的设计除了可以实现限位和横向调节外,整个装置还可以纵向移动。采用在凸形固定块B 上开V 形槽,然后将凸形固定块B 焊接在定位滑块B 上的方式实现侧门另外一侧的定位。同时采用在定位滑块B 上开两组长度为110mm 的长孔,通过松开螺栓,使滑块延着长孔移动,即轻松实现定位滑块B 和凸形固定块B 横向调节功能。采用增加一个纵向滑块,直接将纵向滑块套在主体架方钢上,且将两个螺栓安装在方钢一侧而不是穿透方钢的方式,当旋钮圆形头紧固螺栓时纵向滑动将带动整个侧门限位装置B 纵向移动;

除了限位、横向及纵向调节外,该结构的设计可实现角度调节,以满足各种侧门不同宽度不同斜度的限位夹紧。可旋转连接轴一端采用被套在定位滑块B 上且轴孔之间为间隙配合,同时端头处设计有一圈1mm 后的挡边使连接轴不会掉落,另一端则采用开卡槽后焊接在凸形固定块B 上的方式实现凸形固定块B 随着连接轴旋转,从而达到调节凸形固定块B 角度的功能,以满足各种不同曲线边缘的侧门的限位夹紧。与此同时,凸形固定块底板的设计可实现凸形固定块延着底板上下调节,以满足各种边缘的侧门定位。凸形固定块开口尺寸的设计可满足各种厚度侧门的放置,且该固定块材料的选取不会使侧门受到刮花等损伤。采用在定位滑块上开一个长度为130mm 的长孔,然后用一个螺栓和两个定位销来连接凸形固定块,通过松开螺栓来实现凸形固定块延着底板移动,从而调节凸形固定块夹持侧门的位置。凸形固定块用于夹持侧门的开口采用“V”字形设计,大大提高了不同厚度侧门的夹持适应性。同时,选取塑料块制作凸形固定块,从而有效的避免了侧门被夹持后的刮花和碰伤。

支撑装置的设计,可满足不同宽度、不同厚度、不同弧度侧门的支撑功能,且支撑块材料选取不会损伤侧门边缘。支撑装置采用固定板和支撑板等构成,其支撑板一侧设计有四个相连的“V”形槽,一是用于支撑限位侧门下边缘,二是对应侧门限位装置调节横向位置。同样,“V”形槽的设计可以满足各种厚度各种弧度门板的限位;储物盒的设计,简捷且使用方便。在这个分装台架主体架两侧焊接两组不同大小的储物盒,大小储物盒呈上下分布,在有限的空间中使用起来互不干涉;滑轮的设计,实现整个分装台架便于移动,且具有自锁功能,保证在分装侧门过程中稳定。采用直径为100mm 的滑轮设计,满足滑移和强度需求。而且滑轮上带有锁止机构,可在侧门安装过程中保证整个分装台架稳定不移动;台架底座设计有加长杆,满足不同高度操作者的安装需求。将加长杆插进主体架方钢中,利用设计的不同高度位置处紧固的螺栓实现整个分装台架增高40mm高度和80mm 高度的效果。

4 新技术带来的有益效果

开发设计的汽车侧门分装台架带来了如下有益效果:

(1)独立分装台架的设计,可以完全避免侧门外边缘出现刮花、变形等质量问题,且操作者单独分装门板零部件不受举升机任何部位的限制。与此同时,避免了同时分装车门和安装底盘零件的矛盾,互不干扰,大大提高了整车装配效率。

(2)分装台架的所有限位装置、支撑装置等均采用机械连接,既方便调节各部件到需要的位置又易于更换维修损坏部件。同时,限位装置、支撑装置和侧门接触面均采用塑料制作而成的凸形固定块和支撑板,有效避免了侧门在分装过程中受到装夹损伤。

(3)限位装置和支撑装置设计有横向和纵向调节功能,完全适用于各种大小车门的夹持和分装工作。同时,台架底座加长杆的设计应用,满足了不同身高操作者便于操作,符合人机工程。

5 结语

根据设计要求,我们利用车间零散、报废材料和业余时间自制出一套汽车侧门分装台架并应用在日常样车项目造车过程中,不仅节约了分装台架制作开发成本,还缩短了加工制造周期。随后通过现场应用,充分验证了该分装台架的使用可以完全消除分装侧门等待时间而提升分装效率,且因该分装台架呈左右对称,可以满足在同一个台架上同时分装左右侧门的需求且互不干涉,与此同时也解决了在侧门分装过程中频繁出现的外观质量问题。