高压电缆铝护套焊缝缺陷ACFM检测方法及检测系统的研究

2022-07-05董袁航张立红廖春晖

陈 涛,董袁航,张 赛,吕 程,张立红,廖春晖

(1.湖北工业大学机械工程学院,湖北 武汉 430068;2.湖北特种设备检验检测研究院,湖北 武汉 430077)

随着高压电缆使用环境的多样化,其保护方式逐渐增多,外加铝护套的保护方式是最常见的一种[1-2]。由于制作简单、加工成本较低,铝护套生产厂家大多采用氩弧焊焊接的方法加工高压电缆铝护套[3],将铝制环形带进行纵向焊接从而形成密闭铝圆筒。而在焊接过程中,易出现漏焊、未焊透以及焊穿等焊接质量问题[4-6],因此在焊接完成后须及时对高压电缆铝护套的焊接质量进行检测、评定并进行相应的处理。

目前,针对氩弧焊型电缆铝护套焊缝缺陷的检测,业内主要采用气压检测、目视检测、涡流检测和超声检测等方法[7]。气压检测法是通过向密闭铝护套套内加压的方式检测铝护套焊接后的气密性[8]。该方法虽然能有效检测出铝护套焊缝区域的焊穿缺陷,但其检测效率及精度较低,并且无法检测出未焊透缺陷。目视检测法是直接用眼睛观察焊缝接头处是否存在小黑点、微孔等焊接缺陷,如果存在焊接缺陷,则采用手工TIG(tungsten inert gas,钨极惰性气体)焊接进行补焊[4]。该方法存在易出现漏检的不足。涡流检测法是运用电磁感应原理检测缺陷。该方法对被检测工件表面的平整度要求较高,且存在明显的趋肤效应[9-11],难以检出非开口状缺陷。超声检测法是根据超声波在焊缝处的反射声程确定缺陷的位置,其对厚度较薄的电缆铝护套有一定的检测盲区,且小缺陷的检出灵敏度较低[12]。综上可知,上述铝护套焊缝缺陷检测方法都存在一定的局限性,故研究新的高压电缆铝护套焊缝缺陷检测与评估方法具有重要意义。

交流电磁场检测(alternating current field measurement,ACFM)技术是以精确的电磁场数学模型为基础,在交流电压降测量法(alternating current potential drop measurement,ACPD)的基础上发展而来的一种新型的、不须预先标定的电磁无损检测方法[13]。该方法通过测量工件表面由缺陷引起的磁场变化来实现缺陷的评估以及表面和亚表面裂纹的定性和定量评价,具有检测精度和效率高、对提离不敏感、无须接触、无须清理工件材料表面的油漆和涂层、检测成本低等优点,能够较好地用于定向缺陷检测[14-15],在焊缝检测中得到广泛应用。笔者利用COMSOL多物理场仿真软件构建电缆铝护套焊缝缺陷ACFM模型,研究U形磁芯上的励磁线圈在不同类型铝护套焊缝缺陷区域产生的感应电流的密度分布特征和磁场信号特征;设计一种用于电缆铝护套焊缝缺陷检测的ACFM探头,并搭建相应的实验系统,用实验测试的方法验证ACFM的检测效果。

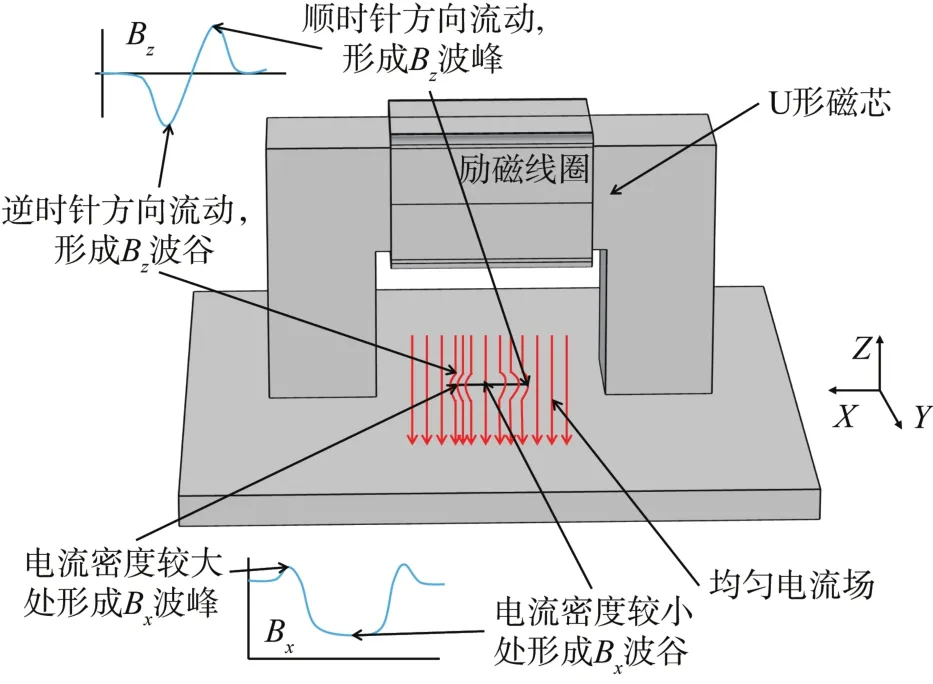

1 ACFM原理

ACFM是一种基于电磁感应原理的无损探伤技术。其原理如图1所示。当绕在U形磁芯上的励磁线圈加载交变电流时,在高磁导率的U形磁芯两脚之间会形成闭合的交流磁场回路,交流磁场在被测金属试件近表面区域激发出均匀的交变电流。若被测金属试件近表面没有缺陷,则交变电流在金属近表面均匀分布,并在被测试件上方激励出均匀的二次磁场;若被测金属试件近表面存在缺陷,均匀电流就会发生偏转,从裂纹的两端和底部绕过,从而导致被测试件上方的均匀二次磁场发生扰动。通过对扰动磁场的测量可以获取缺陷的尺寸信息[16-18]。

图1 ACFM原理示意Fig.1 Schematic of ACFM principle

2 铝护套焊缝缺陷的信号特征分析

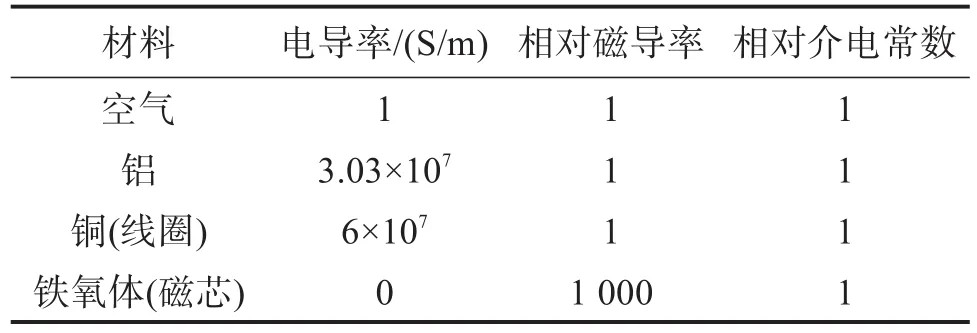

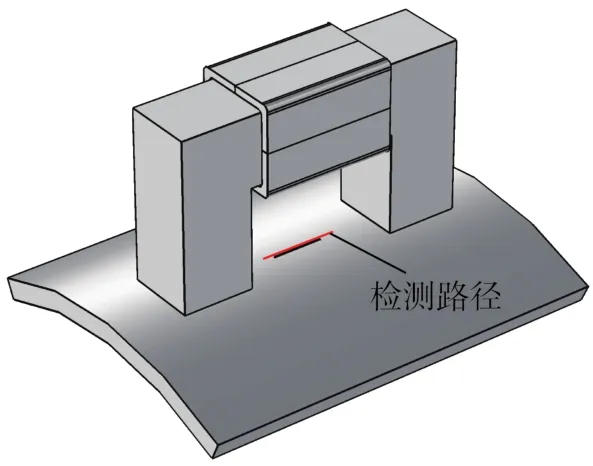

为了研究高压电缆铝护套焊缝缺陷的信号特征,构建了铝护套焊缝缺陷ACFM仿真模型,如图2所示。该仿真模型主要包括电缆铝护套、U形磁芯、矩形励磁线圈和空气域。在检测过程中轻微凹陷的焊缝对电磁场有一定的影响,但影响关系是确定的,因此为了便于建模和仿真信号的处理,采用表面平整的简化焊缝模型。设置高压电缆铝护套的外半径为75 mm,厚度为3 mm,长度为80 mm。U形磁芯和励磁线圈结构尺寸的标注如图2所示,其中:A=58 mm,B=14 mm,C=30 mm,D=26 mm,E=14 mm,F=34 mm。仿真模型的材料参数见表1。设置励磁线圈的激励频率为7 kHz,驱动电流为2 A。建模完成后,仿真分析铝护套焊缝表面漏焊缺陷、埋藏未焊透缺陷和焊穿缺陷的信号特征。

表1 铝护套焊缝缺陷ACFM仿真模型的材料参数Table 1 Material parameters of ACFM simulation model of weld defects of aluminum sheath

2.1 表面漏焊缺陷的信号特征

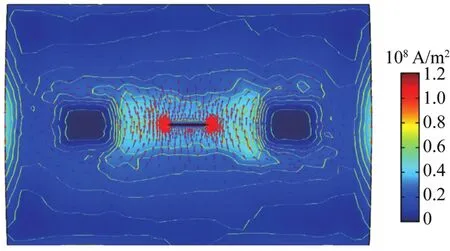

表面漏焊缺陷是较常见的高压电缆铝护套焊缝缺陷。为了分析表面漏焊缺陷区域感应电流密度分布的特点和磁场信号特征,沿焊缝方向在铝护套焊缝表面预设了长、宽、深分别为10,0.3,1 mm的表面漏焊缺陷,并将U形磁芯放置于焊缝正上方,其两脚平行于焊缝方向。当励磁线圈加载激励频率为7 kHz、驱动电流为2 A的交流电时,得到表面漏焊缺陷区域的感应电流密度分布,如图3所示。由图可知:在U形磁芯两脚附近,感应电流密度较大,但分布不均匀;在两脚连线的中心位置附近,感应电流密度较小,但分布较均匀;感应电流在漏焊缺陷的两端聚集,形成了明显的感应电流聚集区域。可见,针对表面漏焊缺陷,在U形磁芯两脚连线的中心位置附近会激励出均匀的感应电流,平行于U形磁芯两脚连线的漏焊缺陷会阻断感应电流,且感应电流在缺陷两端聚集。

图3 表面漏焊缺陷区域的感应电流密度分布Fig.3 Induced current density distribution in surface missed welding defect area

在仿真过程中为了实现铝护套焊缝缺陷的有效检测,在焊缝缺陷上方设置三维截线以便获取焊缝上方由焊缝缺陷引起的畸变磁场信号。在焊缝上方高0.5 mm处设置了平行于焊缝方向、长度为16 mm的检测路径,如图4所示。

图4 焊缝缺陷检测路径Fig.4 Detection path of weld defects

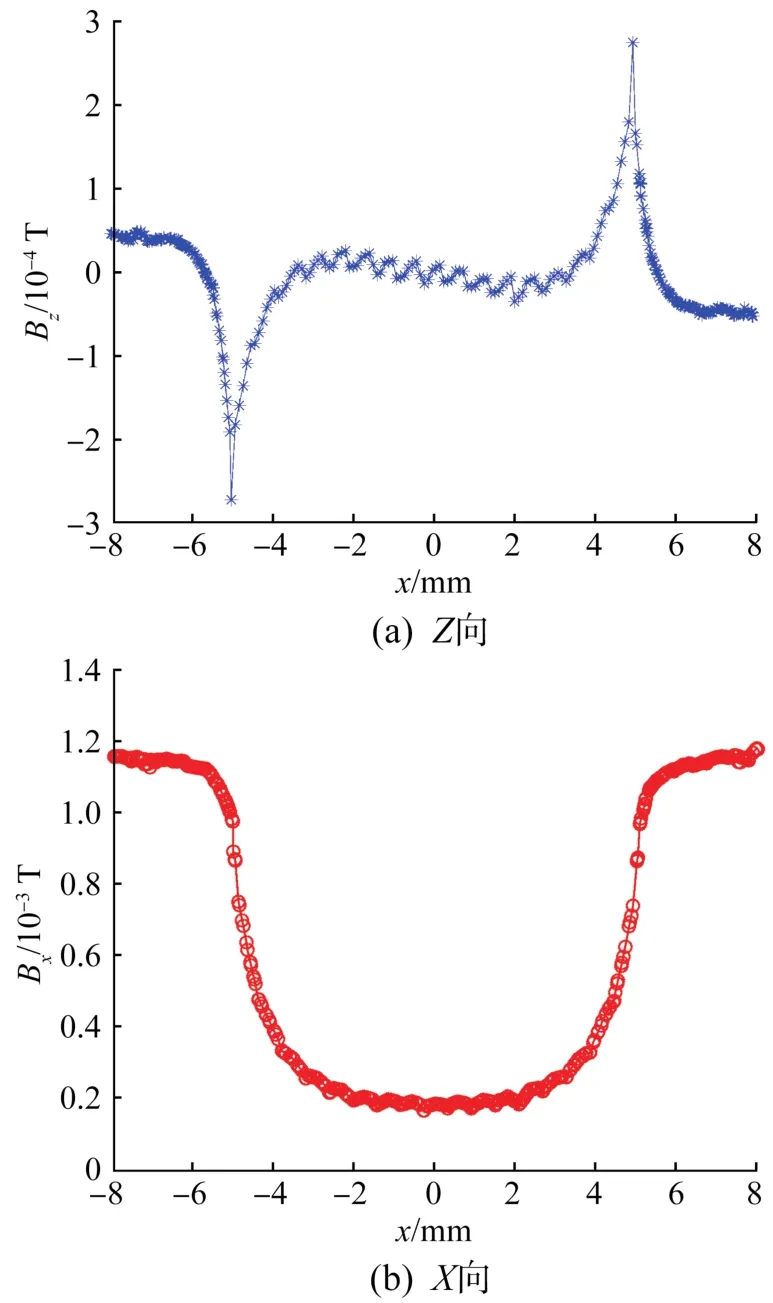

提取了该检测路径上垂直于焊缝方向(Z向)和沿焊缝方向(X向)的磁场强度分量Bz和Bx随位置的变化曲线,如图5所示。其中横坐标x=0 mm对应X向缺陷中心位置。由图5(a)可知,Bz的波形呈现1个波谷和1个波峰,波谷和波峰的位置分别与表面漏焊缺陷的两端相对应,波谷与波峰之间的距离表征了表面漏焊缺陷的长度。由图5(b)可知,Bx在缺陷两端点处产生突变,在有恒定缺陷深度的区域内Bx保持一个较稳定的较小值,表明Bx的突变是由缺陷引起的。

图5 表面漏焊缺陷区域的磁场强度Fig.5 Magnetic field strength in surface missed welding defect area

2.2 埋藏未焊透缺陷的信号特征

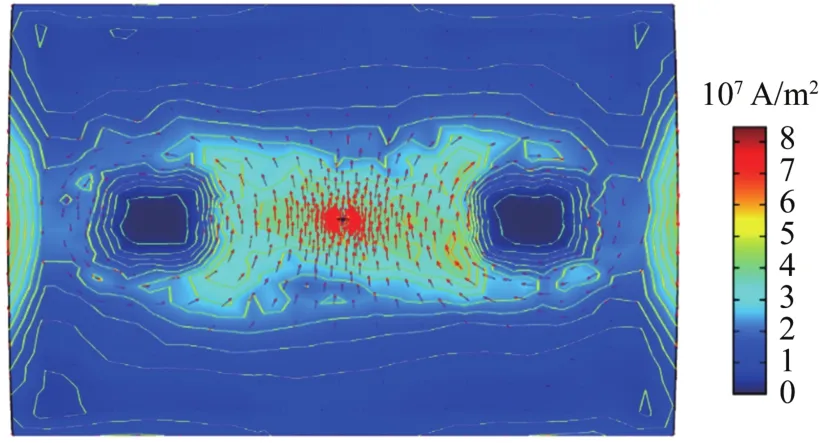

埋藏未焊透缺陷也是一种常见的高压电缆铝护套焊缝缺陷。从焊缝表面难以观察到此类缺陷,但其对焊缝焊接质量影响极大。为了分析埋藏未焊透缺陷区域感应电流密度分布的特点和磁场信号特征,沿焊缝方向设置了一个埋藏深度为2 mm,长、宽、深分别为10,0.3,1 mm的埋藏未焊透缺陷。检测方法同表面漏焊缺陷的检测。检测后得到埋藏未焊透缺陷区域的感应电流密度分布和磁场强度,分别如图6和图7所示。由图6可知,相较于表面漏焊缺陷区域的感应电流密度分布,埋藏未焊透缺陷导致的缺陷区域感应电流密度分布的差异有一定的减小,但仍然能有效表征有缺陷区域和无缺陷区域。由图7可知:相较于表面漏焊缺陷,埋藏未焊透缺陷上方的Bz有所减小,Bz信号基线下降,波谷到基线的变化量也有所减少。通过分析可知:相较于表面漏焊缺陷,埋藏未焊透缺陷导致缺陷两端的涡流聚集点远离测试点,且由于缺陷深度增大,感应电流密度减小,因此Bz减小;同时,由于涡流的趋肤效应,随着缺陷埋藏深度增大,涡流密度值衰减,缺陷对涡流的扰动减少,导致Bx有所减小。由此表明,对于电缆铝护套埋深为2 mm的埋藏未焊透缺陷,ACFM方法是有效的。

图6 埋藏未焊透缺陷区域的感应电流密度分布Fig.6 Induced current density distribution in buried incomplete penetration defect area

图7 埋藏未焊透缺陷区域的磁场强度Fig.7 Magnetic field strength in buried incomplete penetration defect area

2.3 焊穿缺陷的信号特征

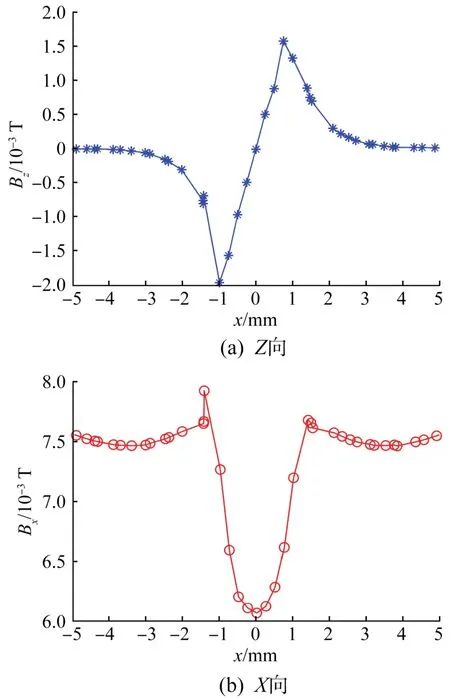

焊穿缺陷也是一种常见的高压电缆铝护套焊缝缺陷。为了分析焊穿缺陷区域感应电流分布的特点和磁场信号特征,设置了一个长、宽分别为2,0.3 mm的通孔来模拟焊穿缺陷。检测方法同表面漏焊缺陷的检测。检测后得到焊穿缺陷区域的感应电流密度分布和磁场强度,分别如图8和图9所示。由图8可知,焊穿缺陷周围的感应电流密度明显增大,有效表征了焊穿缺陷。由图9可知,焊穿缺陷上方Bx、Bz变化明显,其能够有效表征焊穿缺陷的长度和深度。

图8 焊穿缺陷区域的感应电流密度分布Fig.8 Induced current density distribution in weld penetrating defect area

图9 焊穿缺陷区域的磁场强度Fig.9 Magnetic field strength in weld penetrating defect area

3 铝护套焊缝缺陷检测实验及结果分析

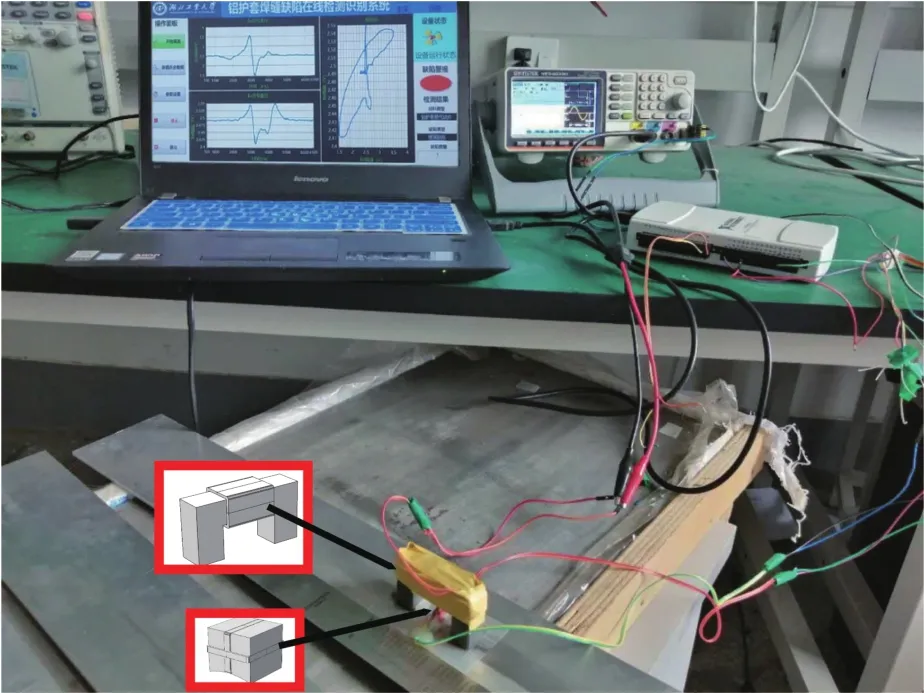

为了进一步验证ACFM方法用于不同类型铝护套焊缝缺陷检测的有效性,按照前文仿真模型中设置的参数,制作了U形激励探头实物,绕制了正交式检测线圈以拾取Bx、Bz信号,并利用交流信号源、信号处理模块和NI数据采集卡搭建了ACFM实验平台,如图10所示。

图10 ACFM实验平台Fig.10 ACFM experimental platform

3.1 表面漏焊缺陷的检测及分析

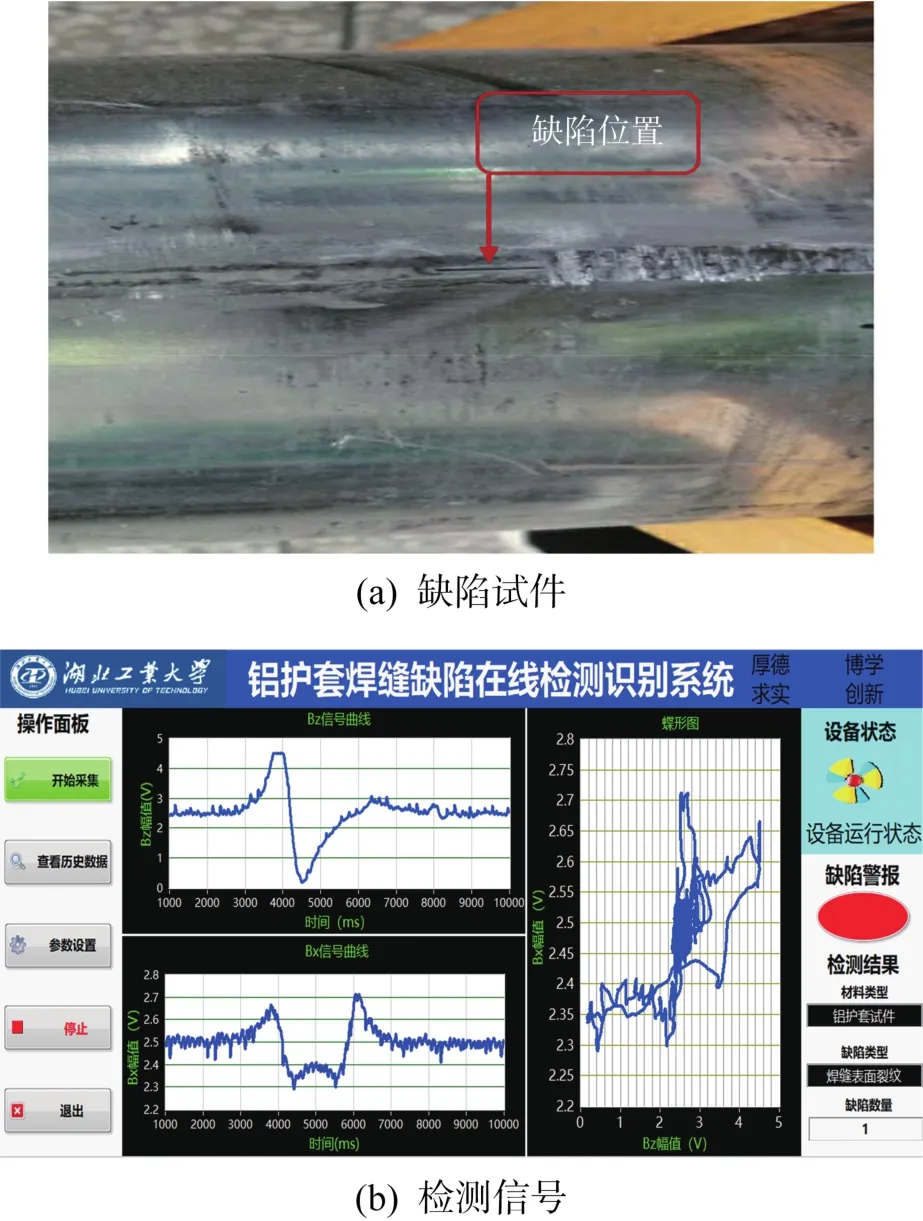

采用电火花刻蚀技术在外半径为75 mm、厚度为3 mm的电缆铝护套的焊缝上加工出长、宽、深分别为10,0.3,1 mm的槽形人工缺陷,如图11(a)所示。在搭建的ACFM实验平台上对该缺陷进行检测。探头的激励频率为7 kHz,驱动电流为2 A,电流方向与仿真时相反。当探头两脚的连线平行于裂纹的走向而平稳扫过后,得到表面漏焊缺陷检测信号,如图11(b)所示。

图11 表面漏焊缺陷检测实验Fig.11 Detection experiment of surface missed welding defect

由图11(b)可知:Bz的波形为一连续的波峰和波谷,这是因为实验时设置的励磁线圈的电流方向与仿真时相反,因此检测得到的Bz曲线与仿真结果反向;Bx的波形为两波峰之间夹一较宽的波谷。可见检测结果与仿真结果一致。图中Bz与Bx合成的蝶形信号可用于缺陷类型的快速区分[18-20]。实验表明,ACFM技术可以用于电缆铝护套焊缝表面漏焊缺陷的检测。

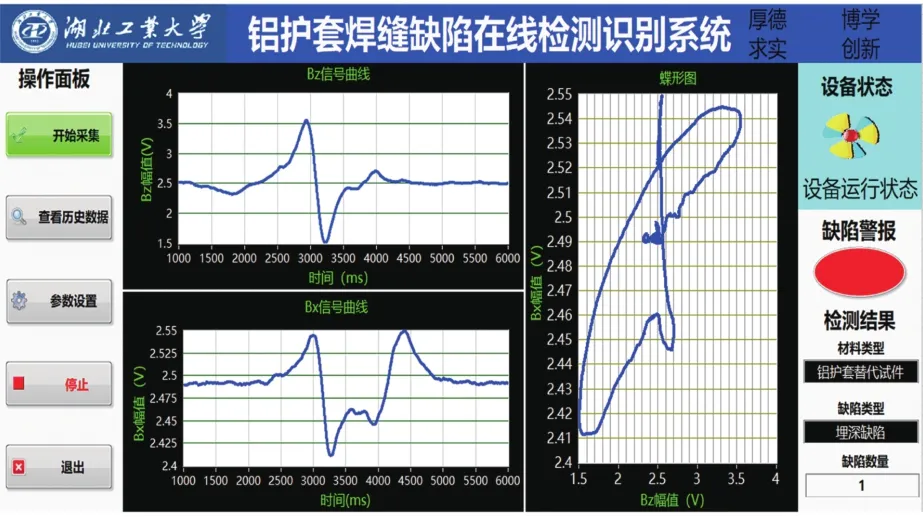

3.2 埋藏未焊透缺陷检测及分析

采用电火花刻蚀技术在电缆铝护套焊缝上加工出埋深为2 mm,长、宽、深分别为10,0.3,1 mm的埋藏未焊透缺陷。检测后得到埋藏未焊透缺陷的检测信号,如图12所示。由图可知,检测结果与仿真结果基本相符,由于受探头结构和系统电路的影响,实验信号存在一定的失真。实验表明,ACFM技术可以有效识别该埋藏未焊透缺陷。

图12 埋藏未焊透缺陷检测信号Fig.12 Detection signal of buried incomplete penetration defect

3.3 焊穿缺陷检测及分析

同样采用电火花刻蚀技术在电缆铝护套焊缝上加工出长、宽分别为2,0.3 mm的焊穿缺陷。检测后得到焊穿缺陷检测信号,如图13所示。由图可知,检测结果与仿真结果一致。

图13 焊穿缺陷检测信号Fig.13 Detection signal of weld penetrating defect

另外,比较图11(b)、图12、图13的蝶形图可以看出,表面漏焊缺陷和焊穿缺陷区域磁场强度的信号较弱,埋藏未焊透缺陷区域的信号较强,且蝶形图具有各自典型的特征,因此蝶形图能够在一定程度上表征缺陷的类型。

4 结束语

分析了高压电缆铝护套焊缝表面漏焊、埋藏未焊透和焊穿缺陷区域在交流电磁场激励下感应电流密度的分布,设计了能够获取焊缝缺陷长度和深度信息的ACFM探头及检测平台。实验表明,采用基于ACFM技术的高压电缆铝护套焊缝缺陷检测方法对3 mm厚铝护套常见焊缝缺陷的检测是可行的,不仅能够检测铝护套焊缝表面漏焊和焊穿缺陷,而且能够有效识别埋深为2 mm,长、宽、深分别为10,0.3,1 mm的埋藏未焊透缺陷;同时,由测得的Bx与Bz合成的蝶形图能够在一定程度上表征焊缝缺陷类型。今后,将对所提出的ACFM方法进行进一步优化,将其应用于高压电缆铝护套焊缝缺陷的快速检测及缺陷类型的准确识别。