机械式自动垂直钻具执行机构内部流场规律研究

2022-07-05马超群刘宝林

马超群,张 凯,柴 麟,刘宝林,周 琴

(1.中国地质大学(北京)工程技术学院,北京 100083;2.自然资源部深部地质钻探技术重点实验室,北京 100083)

在我国的《“十三五”国家科技创新规划》中,“深海、深地、深空、深蓝科学研究”被列为战略性前瞻性重大科学问题。在此背景下,科学钻探的作业量显著增多,且钻探深度也不断增加[1]。在进行科学钻探时,应保证所钻超深孔上部井眼基本垂直。若无法有效控制井斜,则不仅会导致井眼偏离预定轨迹,还会加速钻杆损坏。自动垂直钻井技术的出现有效地改善了这一问题[2-4]。

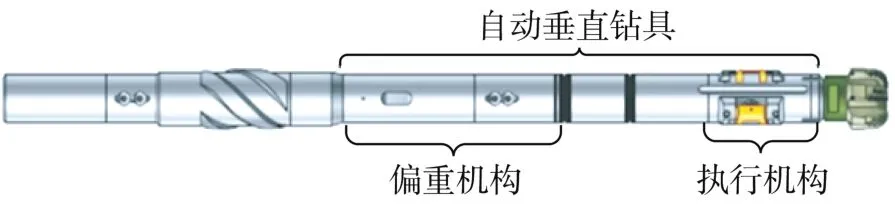

自动垂直钻具是一种通过井下闭环系统来主动防斜、纠斜的钻井工具。国外已有多家公司成功研制了多种自动垂直钻具并投入商用,其中最具有代表性的有贝壳休斯公司的VertiTrak[5]和斯伦贝谢公司的Power-V[6]等。在国外公司对我国实施技术封锁的条件下,我国学者也开始自主研发自动垂直钻具,目前已有机构研制了样机并下井测试,但仍没有成熟、可商用的自动垂直钻具[7-9]。

自动垂直钻具的分类方式众多,若按其执行机构推靠力的动力来源来划分,可分为电控液压式、电机驱动式和钻井液压差式(即机械式)三种。其中,机械式自动垂直钻具是靠钻具内外钻井液的压差来为执行机构提供动力的[10],其执行机构能产生较大的推靠力,但其效能受钻井液排量等因素的影响。若要产生较大的推靠力,则需要大排量的泵机来提供动力。但现有的机械式自动垂直钻具大多是为油气钻探设计的,而地质钻探中所用泵机的排量普遍偏小[11]。因此,应设计一款能在泵机排量较小条件下产生较大推靠力的执行机构,以使机械式自动垂直钻具完成自主纠斜功能,进而满足地质钻探的需求。

图1 机械式自动垂直钻具结构示意Fig.1 Structure diagram of mechanical automatic vertical drilling tool

图2 机械式自动垂直钻具纠斜原理Fig.2 Inclination correction principle of mechanical automatic vertical drilling tool

鉴于执行机构中巴掌的推出需要由钻井液来提供动力,而在泵机排量小、井眼孔径较小等特定工况下,执行机构的保压性能取决于其内部结构。一个良好的结构可以有效提高执行机构的保压性能,极大地改善机械式自动垂直钻具的纠斜能力。为此,笔者设计了一种内部带有泄流缝隙的新型执行机构,这种结构可在泵机排量较小的工况下通过缝隙泄流来保持内部压强。在以往的研究中,已有多个案例验证了通过在机构中引入缝隙来实现保压的可行性。例如:王万宏等[13]针对利用缝隙引流来提高叶轮性能的现象进行了分析,结果表明宽度合理的缝隙可以改善叶轮内的液体流动,减少流道阻塞;赵伟国等[14]通过在离心泵叶片上设置缝隙来提高叶片背面的压力,抑制了空化带来的影响;刘汉儒等[15]分析了缝隙对串列叶栅中分离流动的影响,结果表明缝隙射流可以提高其气动性能。综上可知,合理地设置缝隙结构可提高机构的效能。

为了研究带有泄流缝隙的新型执行机构的内部流场规律,笔者通过建立其内部流体区域的三维模型,利用CFD(computational fluid dynamics,计算流体动力学)方法对流体区域的压强和流线分布情况进行模拟。同时,为了进一步探究泄流缝隙尺寸参数对流体区域压强的影响规律,建立不同缝隙尺寸下的流体区域三维模型,对比不同尺寸参数在规定工况下对执行机构内部流场的影响,并得到最优的尺寸参数,旨在改善地质钻探中需要大排量泵机来为执行机构提供动力的缺点,进而为机械式自动垂直钻具结构的进一步优化提供理论指导。

1 新型执行机构结构设计与工作原理分析

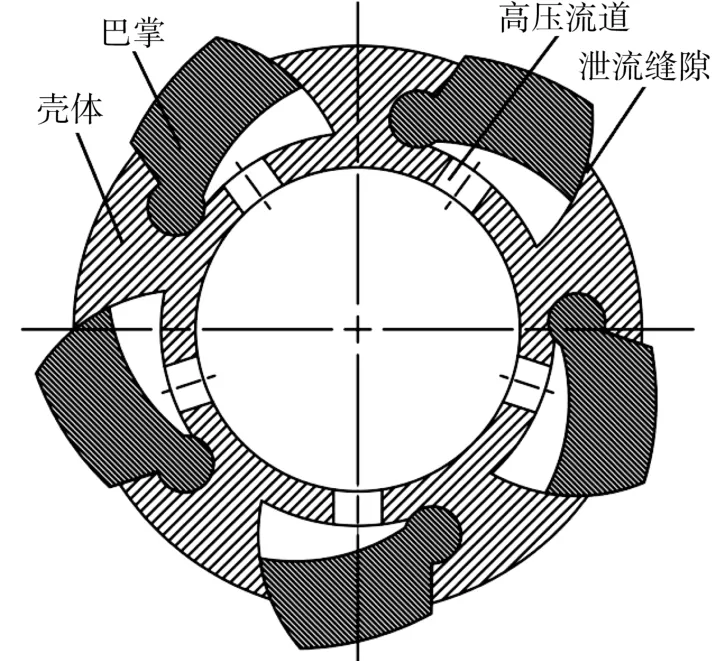

根据深部地质钻探的需求,自然资源部深部地质钻探技术重点实验室科研团队研制了一套小直径、小排量需求的新型执行机构[16],其主要由壳体、巴掌、泄流缝隙和圆柱形高压流道等组成,其结构剖面图如图3所示。

图3 新型执行机构结构剖面图Fig.3 Structural profile of new actuator

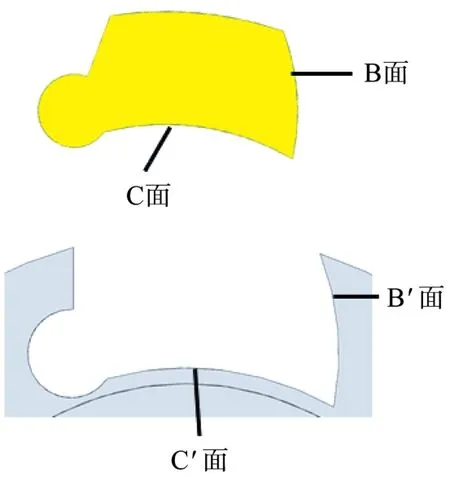

鉴于执行机构中各巴掌、泄流缝隙和高压流道除方位外都相同,选取其中一部分(如图4所示)进行后续的流场分析。为了方便表述,对巴掌关键表面及其对应的执行机构壳体表面进行命名:巴掌下表面为C面,其对应的执行机构壳体表面为C′面;巴掌右表面为B面,其对应的执行机构壳体表面为B′面,如图4所示。

图4 巴掌关键表面及其对应的执行机构壳体表面命名示意Fig.4 Naming of critical plam surface and its corresponding actuator housing surface

对于所设计的新型执行机构,当钻具未倾斜时,巴掌处于闭合状态,即C面与C′面相接触时,执行机构不行使纠斜功能;当钻具倾斜时,偏重机构会根据井斜方向判断井眼低边,并打开对应井眼高边方向上巴掌的流道,使钻井液流入对应流道[17]。在钻具内外钻井液压差的作用下,巴掌受到向外的压力作用,开始以其销轴为中心向外旋转,C面逐渐远离C′面,直到巴掌被执行机构壳体限位并到达极限推靠位置(即巴掌完全打开),此时巴掌挤压岩壁并产生反向推靠力,从而实现钻具纠斜。当钻具在当前方向纠斜完毕,且偏重机构检测到井斜达到要求后,关闭该巴掌对应的流道。在整个纠斜过程中,B面与B′面不紧密接触,这2个表面之间留有很窄的缝隙,巴掌流道内残余的钻井液从该缝隙处流出,从而使巴掌回到未被推出时的初始位置。新型执行机构的工作原理(以其中一个巴掌为例)如图5所示。

问她为什么这么拼命,她说:“保障百姓的用药安全,是中药中心每一个工作人员的职责所在,要用行动诠释全心全意为人民服务的宗旨。”

图5 新型执行机构的工作原理示意Fig.5 Schematic diagram of working principle of new actuator

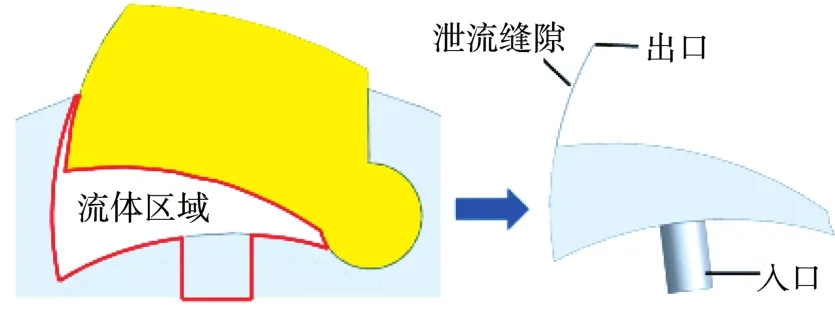

当巴掌完全打开时,C面、C′面与B′面之间形成一个流体区域,如图6所示。图中:入口为C′面上的圆柱形小孔,泄流缝隙为由B面与B′面形成的弧形缝隙,出口位于泄流缝隙末端,其宽度与泄流缝隙相同。钻井液从入口进入该流体区域,流经泄流缝隙后从出口流出。

图6 新型执行机构内部流体区域示意Fig.6 Schematic diagram of fluid zone in new actuator

2 新型执行机构内部流场模拟与结果分析

为了使执行机构的巴掌在小排量工况下有足够的动力来源,须保证执行机构内部的压强足够大。为此,建立新型执行机构内部流体区域的三维模型,并利用CFD软件来分析该流体区域的压强变化规律,以判断执行机构的保压效果。

2.1 模型构建

当巴掌完全打开时,新型执行机构内部流体区域的主要尺寸如图7(a)所示。由于泄流缝隙为圆弧形且尺寸较小,为了便于后续的参数修改,用直线段近似代替圆弧,即将弧形缝隙简化为长度为14 mm、宽度为0.2 mm的矩形缝隙。由于除圆柱形入口外,流体区域其他部分的横截面相同,为了减少仿真运算时间,将原宽度为127 mm的模型简化至20 mm,如图7(b)所示。

图7 新型执行机构内部流体区域三维模型尺寸参数设置Fig.7 Dimensional parameter setting for threedimensional model of fluid zone in new actuator

2.2 边界条件设置

执行机构内部流体区域三维模型的边界条件设置如下:

1)鉴于井下流场中泥浆流量近似为恒定,以及其流动形式为不可压缩流动[18],将入口设置为速度入口(Velocity-Inlet)[19],根据泵机排量计算得到入口流速为3.5 m/s。

2)出口与钻具外部连通,将出口设置为压强出口(Pressure-Outlet),压强为101.325 kPa(1个标准大气压)。

3)将其他壁面设置成无滑移的固定壁面(Wall),壁面处流动函数取默认标准值。

4)流体方程使用湍流RNGk-ε模型[20],该模型能更好地处理流场中流线弯曲较大的情况,符合本文模拟要求;利用SIMPLE算法进行速度与压强耦合计算,采用一级迎风格式。

5)流体为不可压缩流体,其性能参数如下:密度为 998.2 kg/m3、动力黏度为0.001 003 N·s/m2。环境参数为:外界温度为20℃,大气压为101.325 kPa。

2.3 模拟结果分析

如图5所示,在实际工作时,执行机构中巴掌的推出过程是一个动态过程。在巴掌由完全闭合状态逐渐打开的过程中,其与执行机构壳体之间流体区域的体积越来越大;当巴掌完全打开时,流体区域的体积达到最大。为了便于量化分析流体区域压强的变化规律,以打开角度示意巴掌的推出状态,如图8所示。巴掌是以其销轴中心为回转中心,在流体区域内钻井液所提供动力的作用下向外旋转。在从完全闭合到完全打开的过程中,巴掌共旋转了20°。以4°为旋转步长,利用上文所构建的三维模型分别模拟不同的巴掌打开角度下流体区域的平均压强,以分析巴掌推出过程中该流体区域的压强变化规律。

图8 巴掌打开角度示意Fig.8 Schematic diagram of palm opening angle

通过模拟得到的流体区域平均压强随巴掌打开角度的变化曲线如图9所示。从图9中可以看出,在巴掌从完全闭合到完全打开的过程中,流体区域的平均压强逐渐减小;当巴掌从打开4°逐渐至打开16°时(下文简称为第1阶段),压强变化曲线较陡,且压强的变化幅度相对于后续阶段大,但该阶段每段的压降基本不变;当巴掌从打开16°逐渐至打开20°时(下文简称为第2阶段),压强变化不明显。

图9 流体区域平均压强随巴掌打开角度的变化曲线Fig.9 Variation curve of average pressure of fluid zone with palm opening angle

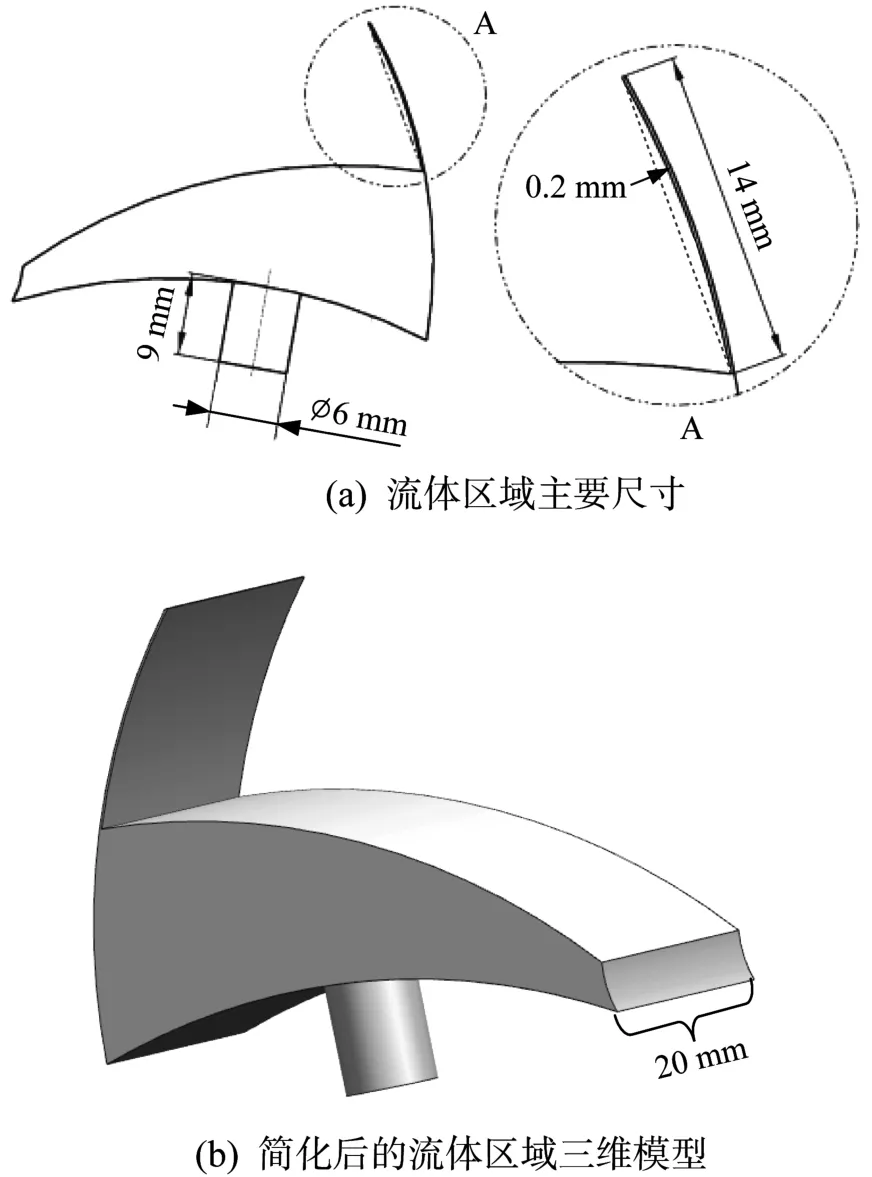

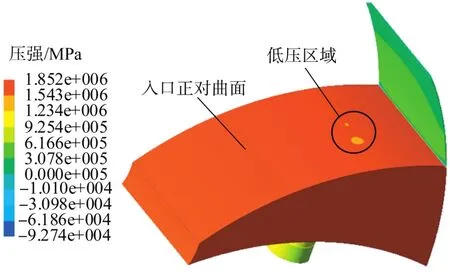

为分析巴掌打开过程中与完全打开时新型执行机构内部流场的区别,选取巴掌未完全打开(12°)与完全打开(20°)时的流场流线进行对比,结果如图10所示。从图10中可以看出,无论巴掌是未完全打开还是完全打开时,流体区域都会产生旋涡,但完全打开时产生的旋涡较多,且分布得更不均匀;当巴掌未完全打开时,流体区域产生的旋涡较少,且多分布于回转中心附近以及右侧出口下方的壁面边缘附近。由于流体区域体积越大,则有越多的旋涡产生,而旋涡会导致能量耗散[21],数量多且分布不均匀的旋涡导致巴掌完全打开时流体区域的平均压强小于未完全打开时的。在巴掌打开的第1阶段,由于流体区域体积较小,且体积随巴掌打开角度的变化更加明显,使得流场中的流线变化更大且旋涡位置变换更频繁[22],从而导致压强变化剧烈;在第2阶段,当巴掌打开角度增大时,虽然流场中的流线及旋涡位置也会产生变化,但体积较大的流体区域可稳定原有流线[23],使得压强的变化程度不如第1阶段剧烈。

图10 巴掌打开角度不同时流体区域流场流线对比Fig.10 Comparison of flow field streamlines of fluid zone under different palm opening angles

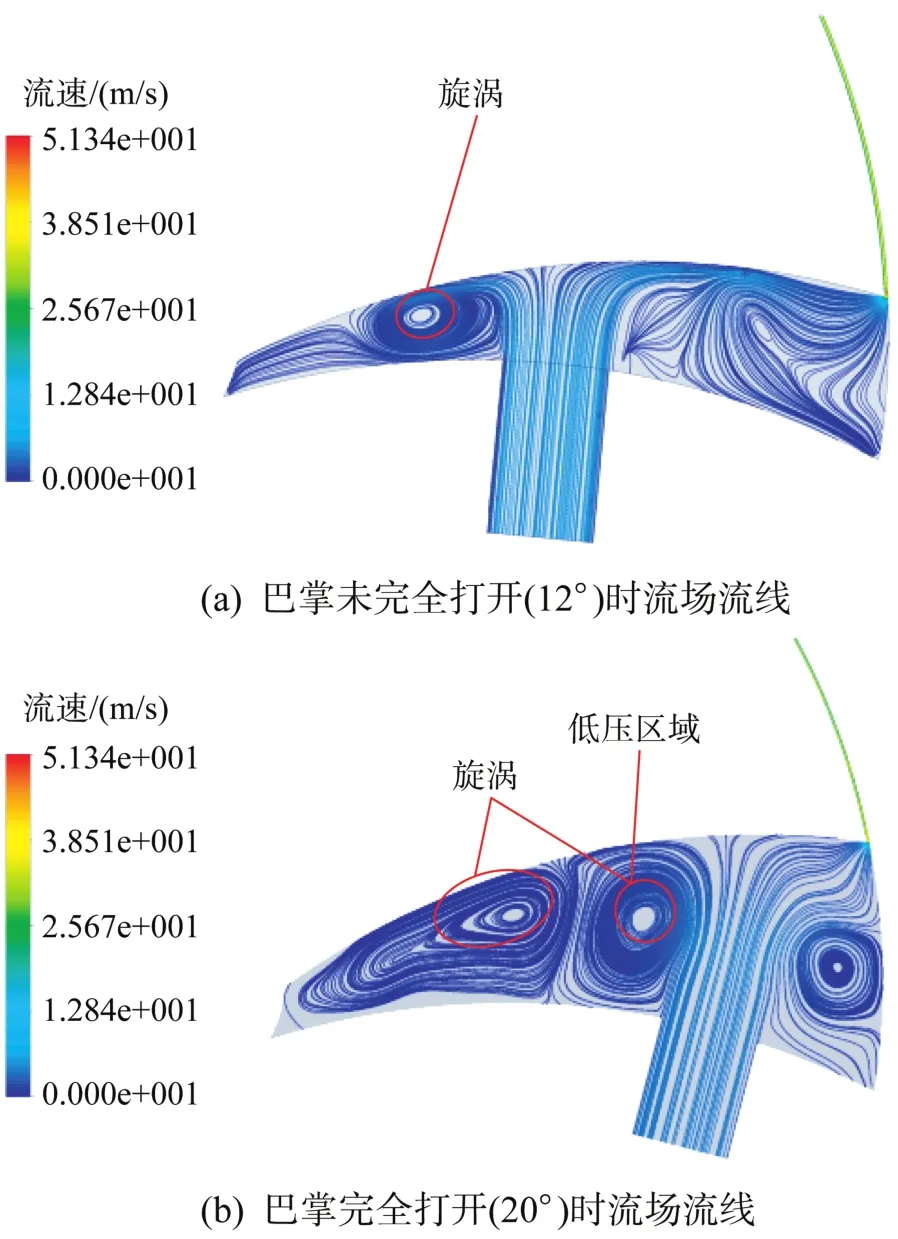

为了便于后续研究,选取压强较稳定时(即巴掌完全打开时)的流体区域三维模型作为后续分析泄流缝隙尺寸参数敏感性的默认模型。巴掌完全打开时流体区域的压强云图如图11所示。

图11 巴掌完全打开时流体区域的压强云图Fig.11 Pressure nephogram of fluid zone with palm fully opened

由图11可以看出,当巴掌完全打开时,流体区域中的低压区域主要集中在出、入口处,高压区域主要集中在除出、入口外的其余区域。由于出口的通流面积远小于入口,当一定排量的钻井液流入该区域后,其无法在短时间内及时地从出口泄流,从而导致该区域的压强上升。由此可知,该新型执行机构具有一定的保压效果。此外,从图11中还可以看出,入口正对曲面存在低压区域,说明该附近存在压强突变,结合图10(b)所示的流体区域流场流线来分析其成因。

由图10(b)可以看出,部分流线(图中右侧)从入口一直连接到出口,说明在该流体区域中,部分钻井液从入口流入后直接从出口流出;而其余流线填充于流体区域远离出口的另一侧以及正对入口的中间区域,说明部分钻井液进入流体区域后并不会直接流向出口。由于除右侧外没有其他出口且流体区域体积较小,使得流体区域内产生了若干个旋涡,这些旋涡会改变钻井液流速方向,从而导致能量脉动,增强了流场扰动,产生了压强损失[24]。而位于正对入口的流体区域附近的旋涡会将从入口流入的钻井液分散至其他旋涡处,导致相对于其他旋涡来说,该区域的旋涡会造成更大的压强损失,从而形成了低压区域。

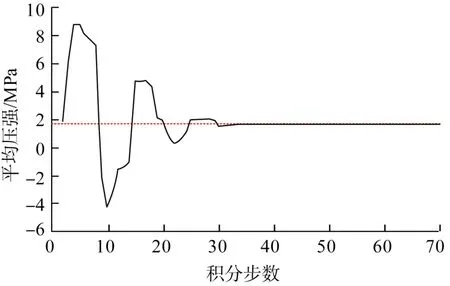

在执行机构中,巴掌由其内部高压流体提供动力将其推出。为计算巴掌所需的推靠力,可先计算流体区域的平均压强,再求解该流体区域内钻井液可对巴掌产生的推靠力大小[25]。鉴于巴掌完全打开时流体区域的流场较为稳定,选用此时的流体区域平均压强作为后续推靠力计算的依据。通过积分运算得到巴掌完全打开时流体区域的平均压强,如图12所示。

图12 巴掌完全打开时流体区域平均压强的变化曲线Fig.12 Variation curve of average pressure of fluid zone with palm fully opened

从图12中可以看出,巴掌完全打开时流体区域的平均压强最终稳定在2 MPa左右,说明新型执行机构的保压效果良好,理论上可达到设计目的。

3 新型执行机构关键尺寸参数的敏感性分析

3.1 敏感性分析方案

为探究新型执行机构中各结构的尺寸参数对其内部流场的影响,分析流体区域压强对关键尺寸参数变化的敏感性。根据实际工况,设计多组观察新型执行机构内部流体区域平均压强随单一尺寸参数变化的实验,选取入口直径、入口角度、泄流缝隙宽度和泄流缝隙长度这4个关键尺寸参数进行敏感性分析。在其他边界条件一定的工况下,入口直径决定了流体入流速度;入口角度决定了流场中流线的位置与方向;泄流缝隙的宽度和长度会影响流体区域的压强。根据文献[26]中的实验结果,得到合适的执行机构单个流道入口排量,并通过计算得到单个流体区域的入口排量。依据实际工况,可得单个流体区域的入口排量为0.1 L/s,除每组单一变量外,其余参数均为上文设定的默认参数,且采用流体区域体积最大时(即巴掌完全打开时)的流体区域进行分析。

3.2 入口直径的影响

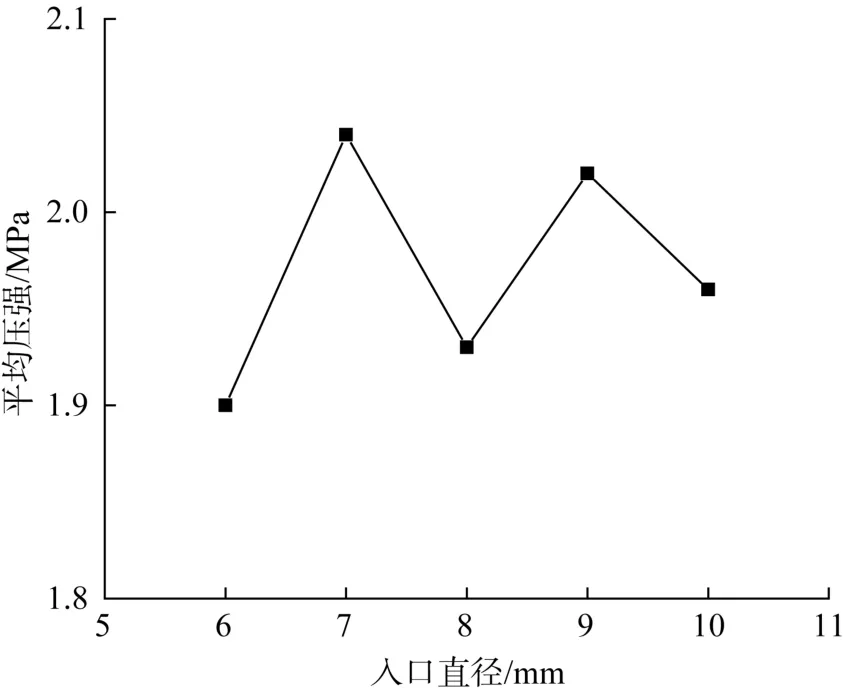

在流体区域入口排量一定和其他条件不变的情况下,设置5组入口直径,通过模拟得到流体区域平均压强与入口直径的关系,结果如图13所示。

图13 流体区域平均压强随入口直径的变化曲线Fig.13 Variation curve of average pressure of fluid zone with inlet diameter

从图13中可以看出,随着入口直径的增大,流体区域的平均压强在2 MPa左右波动,波动程度相对不明显。

流体区域入口流速与入口排量的关系如下:

式中:Q为流体的体积流量,m3/s;S为流体过流截面面积,m2;V为流体在过流截面的瞬时速度,m/s。

在设计的工况条件下,流体区域的通流量恒定。由式(1)可知,钻井液的入口流速与入口截面面积呈反比关系,则可推得:当入口直径变化时,入口流速与入口直径的平方呈反比,且入口直径会影响钻井液在入口附近的流场。因此,随着入口直径的增大,流体区域平均压强的变化在整体上并无明显规律,仅在一定范围内波动。由于执行机构壳体尺寸决定了入口直径的大小,在设计时可次要考虑入口直径对保压效果的影响,应优先考虑执行机构壳体的尺寸要求。

3.3 入口角度的影响

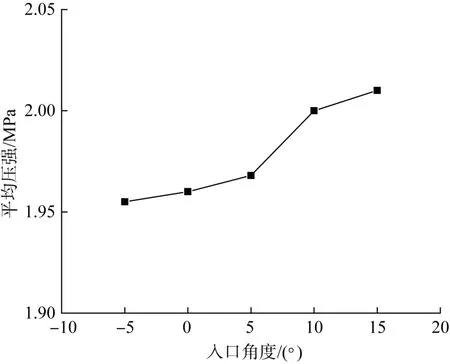

在流体区域入口排量不变和其他条件一定的情况下,入口角度(入口与竖直方向的夹角,如图14所示)会影响执行机构内部流场,并改变旋涡位置与数量,进而影响流体区域的压强。为探究流体区域压强的变化规律,规定角度以顺时针方向为正值,设置5组入口角度,通过模拟得到流体区域平均压强与入口角度的关系,结果如图15所示。

图14 流体区域入口角度示意Fig.14 Schematic diagram of inlet angle of fluid zone

图15 流体区域平均压强随入口角度的变化曲线Fig.15 Variation curve of average pressure of fluid zone with inlet angle

由图15可以看出,在入口角度由负值变为正值的过程中,流体区域的平均压强在2 MPa左右波动,且整体上呈增大趋势,但总体波动程度相对不明显。这说明流体区域压强对入口角度的变化并不敏感,即该变量对执行机构保压效果的影响不大。由于入口为位于执行机构壳体与巴掌相邻处的一个圆柱形孔,相比于保压需求,其角度的选择更应满足执行机构壳体的设计要求。

3.4 泄流缝隙宽度的影响

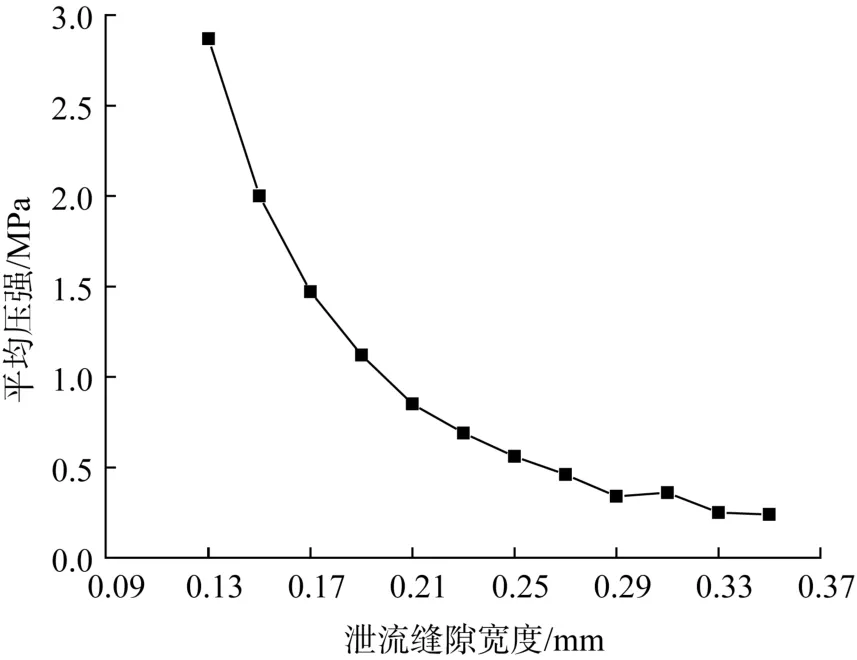

在流体区域入口排量和其他条件一定的情况下,泄流缝隙宽度会对流体区域压强产生影响。设置12组泄流缝隙宽度,通过模拟得到流体区域平均压强与泄流缝隙宽度的关系,结果如图16所示。

图16 流体区域平均压强随泄流缝隙宽度的变化曲线Fig.16 Variation curve of average pressure of fluid zone with discharge gap width

由图16可以看出,随着泄流缝隙宽度的增大,流体区域的平均压强分布在0~3.0 MPa内,且呈明显的下降趋势。这是因为随着泄流缝隙宽度逐渐增大,钻井液越来越容易从泄流缝隙处流出,导致流体区域的压强逐渐减小,即执行机构的保压效果越来越差。另外,流体区域的平均压强与泄流缝隙宽度并不呈线性关系。从图16中可以看到:当泄流缝隙宽度小于0.2 mm时,流体区域的平均压强呈迅速下降趋势,压降也呈迅速减小趋势,说明当宽度小于0.2 mm时,压强对泄流缝隙宽度的变化非常敏感;当宽度大于0.2 mm时,流体区域的平均压强呈平缓下降趋势,压降基本不变,说明当宽度大于0.2 mm后,泄流缝隙无法起有效的保压作用。

此外,在执行机构运作时,巴掌会产生一定的晃动。当泄流缝隙宽度小于临界值时,由于流体区域压强对泄流缝隙宽度的变化非常敏感,巴掌晃动对泄流缝隙宽度产生的影响不能忽视,且泄流缝隙越窄,巴掌晃动产生的影响越明显,这就对执行机构的实体加工有更高的要求。在选择泄流缝隙宽度时,应在加工情况允许的条件下选择小于0.2 mm,以使其更好地起保压作用。

3.5 泄流缝隙长度的影响

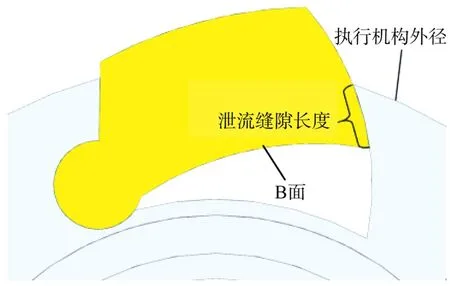

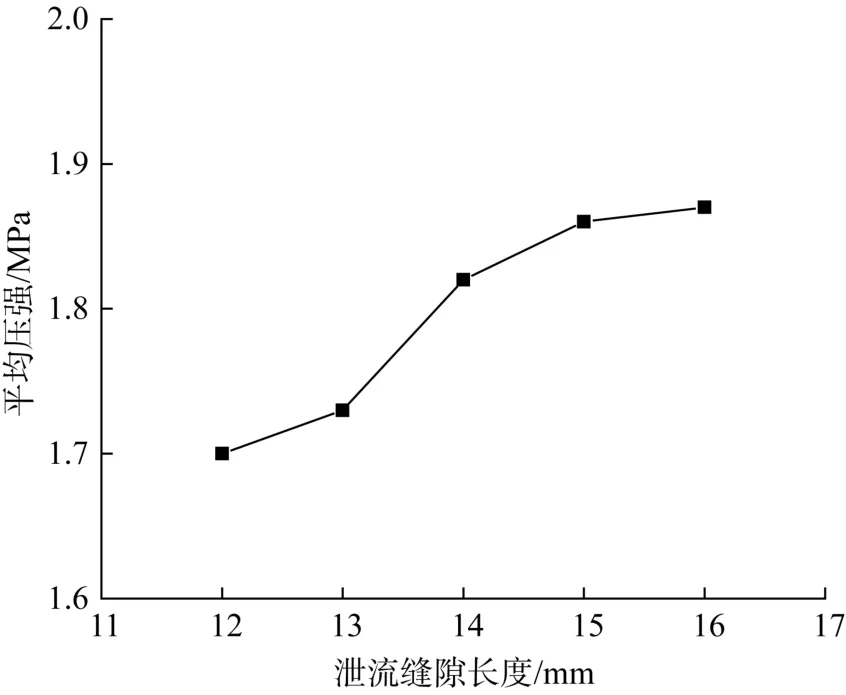

执行机构内部流体区域通过出口与钻具外部相连通。将从执行机构外径处到巴掌B面处有钻井液流过的区域的长度定义为泄流缝隙长度,如图17所示。泄流缝隙的长度取决于巴掌的打开角度和执行机构的外径:巴掌打开角度越小、执行机构外径越大,泄流缝隙越长。由于执行机构外径是根据整个钻具尺寸确定的[27],在钻具总体尺寸允许的情况下,通过改变执行机构外径得到5组不同的泄流缝隙长度,并通过模拟得到流体区域平均压强与泄流缝隙长度的关系,结果如图18所示。。

图17 泄流缝隙长度示意Fig.17 Schematic diagram of discharge gap length

图18 流体区域平均压强随泄流缝隙长度的变化曲线Fig.18 Variation curve of averge pressure of fluid zone with discharge gap length

由图18可知,流体区域的平均压强分布在1.7~1.9 MPa内。在钻具整体尺寸允许的情况下,流体区域平均压强随泄流缝隙长度的增大而增大,但增大趋势平缓。这是因为随着泄流缝隙长度的增大,流体区域内的钻井液越来越难从出口处流出。若当泄流缝隙的长度远大于其宽度时,对于流体区域内的钻井液来说,相当于流入了密闭空间,理论上此时流体区域的平均压强急剧升高且达到最大值。但受限于执行机构的尺寸,泄流缝隙的长度并不会无限大,则流体区域的压强仅会在一定范围内略微增大。由此可知,在执行机构外径确定的情况下,流体区域的压强对泄流缝隙长度的变化并不敏感,在设计时选择合适长度即可。

4 结论

为提高地质钻探中泵机排量较小工况下自动垂直钻具的纠斜能力,本文从机械式自动垂直钻具入手,设计了带有泄流缝隙的新型执行机构,通过建立其内部流体区域的三维模型,利用CFD软件分析流体区域的流场流线和平均压强,并对其关键尺寸参数进行敏感性分析,来验证所设计执行机构的保压效果,得到如下结论。

1)对于所设计的执行机构,当巴掌完全打开时,其内部流体区域的流场较为稳定;当单个流体区域的入口排量为0.1 L/s时,该流体区域的平均压强可达到1.9 MPa。仿真结果表明,所设计的执行机构的保压效果良好,能够满足泵机小排量工况下的工作需求,提高了地质钻探中机械式自动垂直钻具的纠斜能力。

2)通过对入口直经、入口角度、泄流缝隙宽度和泄流缝隙长度这4个关键尺寸参数进行敏感性分析后发现:泄流缝隙宽度对执行机构保压效果的影响最为明显,其他3个尺寸参数均为次要因素;泄流缝隙宽度的临界值为0.2 mm,当宽度小于0.2 mm时,执行机构流体区域的压强对泄流缝隙宽度的变化非常敏感;当宽度大于0.2 mm时,流体区域的压强变化相对不明显。在加工条件允许的情况下,应控制泄流缝隙的宽度小于0.2 mm,以改善执行机构的保压性能,从而提高机械式自动垂直钻具的纠斜能力。