350 MW超临界旋流燃烧锅炉低负荷燃烧优化试验研究

2022-07-05巩时尚雍绍平李韩亮耿伯儒殷德祥

巩时尚,雍绍平,李韩亮,耿伯儒,梁 锐,殷德祥

(1. 中国能源建设集团西北电力试验研究院有限公司,陕西 西安 710054;2. 国家电投集团宁夏能源铝业有限公司临河发电分公司,宁夏 银川 751400)

0 引言

随着国民经济的发展和风电、光伏、光热、储能等新能源的大规模入网,电网负荷及峰谷差越来越大,电网调峰压力也随之增大。越来越多的大容量电站锅炉参与调峰,使其长期处于低负荷状态运行[1],涌现出一些负面现象:高负荷运行时锅炉水动力良好、炉膛火焰充满度高、炉膛温度场分布均匀[2];但在低负荷运行时,存在汽水流量低、水动力差、锅炉受热面对炉膛烟气均匀的敏感性增强、炉内温度低、燃烧不稳定、燃尽困难以及脱硝入口NOx浓度高等问题[3]。

本文以宁夏某350 MW超临界机组旋流燃烧锅炉为研究对象,针对低负荷锅炉燃烧不稳定,原始NOx浓度高,煤粉燃尽差等问题开展了试验,为同类型旋流燃烧锅炉在低负荷下安全稳定运行提供技术参考。

1 锅炉概况

宁夏某电厂2×350 MW机组锅炉为超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、前后墙对冲旋流燃烧方式、平衡通风、紧身封闭、固态排渣、全钢架悬吊结构∏型锅炉,锅炉型号为DG1147/25.4-II1,主要性能数据见表1所列。

表1 锅炉主要性能数据表

该锅炉采用前后墙对冲燃烧方式,前墙布置三层燃烧器,后墙布置二层燃烧器,使沿炉膛宽度方向的热负荷及烟气温度分布更均匀。燃烧器上部布置有两层燃尽风风口,分别位于前、后墙上,燃烧器布置如图1所示。锅炉共配备5台中速磨煤机,编号分别为A、B、C、D、E。

图1 燃烧器布置图

该机组锅炉长期在280~350 MW之间的较高负荷下运行,锅炉水动力良好,各受热面壁温偏差小,飞灰含碳量和炉渣含碳量均小于1.5%,煤粉燃尽高,且脱硝入口NOx浓度低于280 mg/Nm3。但近年来随着周围地区风电、光伏等新能源大量入网,使得该机组锅炉白天负荷长期处于140~175 MW之间,低负荷运行时,锅炉火检偶尔出现闪烁,燃烧不稳定;机组脱硝入口NOx浓度最高达到了600 mg/Nm3,远高于设计值350 mg/Nm3;飞灰和炉渣含碳量达到3%以上,煤粉燃尽率不佳;此外主蒸汽温度降低至540~545 ℃,比40%热耗率验收工况(turbine heat acceptance,THA)设计值(571 ℃)低26~31 ℃,再热蒸汽温度降低至531~535 ℃,比40%THA设计值(549 ℃)低14 ~ 18 ℃。

2 低负荷燃烧优化试验

针对锅炉低负荷运行时出现的各种问题,文章主要从燃烧器稳燃冷态试验,热负荷均匀性试验以及磨煤机组合、氧量、配风方式、磨煤机煤粉细度的调整试验进行优化。

2.1 燃烧器稳燃冷态试验

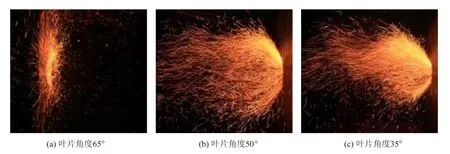

煤粉能否稳定燃烧,取决于燃烧器自身对高温烟气的卷吸能力,而燃烧器外二次风旋流叶片的开度对高温烟气的卷吸效果有着重要影响,为探究不同外二次风旋流强度对锅炉低负荷稳燃的影响,本研究采用冷态烟花法在外二次风旋流叶片不同开度下开展燃烧器稳燃试验。图2为宁夏某电厂旋流燃烧器外二次风叶片在65°、50°、35°角度下的烟花轨迹图。

图2 旋流燃烧器外二次风叶片在35°、50°、65°角度下的烟花轨迹图

由图2可知,旋流燃烧器外二次风叶片角度为65°时,燃烧器无法卷吸高温烟气产生回流,火焰四散,对水冷壁形成冲刷,不利于煤粉着火及稳定燃烧;旋流燃烧器外二次风叶片角度为50°时,旋流强度增大,火焰能够产生良好的卷吸现象,形成风包粉,着火稳定;继续关小旋流燃烧器烧器外二次风叶片角度至35°时,涡流较小,火焰拉长,回流区最大半径减小,高温烟气卷吸减弱,不利于煤粉稳定燃烧[4]。因此,为增强锅炉低负荷运行时旋流燃烧器的稳燃性,建议将旋流燃烧器外二次风角度调整为50°左右。

2.2 燃烧器热负荷均匀性试验

机组低负荷运行时,汽水流量低,水动力差,从而加剧炉内燃烧不均的现象。燃烧器热负荷是否均匀,不仅关系到锅炉各受热面是否超温,而且对锅炉低负荷运行时能否稳定燃烧至关重要[5]。

为了更好地控制煤粉偏差,保证燃烧稳定,确保每个燃烧器热负荷基本一致,煤粉量偏差控制在5%以内,本研究对锅炉配备的每台磨煤机都进行了燃烧器热负荷均匀性试验,试验结果见表2所列。本次试验用靠背管伸入磨煤机出口粉管进行差压测量,通过密度修正换算成风速,核算风速是否在偏差范围之内。若偏差较大,则调节一次风管道上的可调缩孔,然后重新测量计算,直至同一台磨煤机出口风速与平均风速偏差控制在5%以内。

表2 燃烧器热负荷均匀性试验结果

试验结果表明,每台磨煤机自身各出口粉管风速基本相同,与平均风速偏差均保持在5%以内,可认为携粉量基本相同,保证燃烧器热负荷的均匀性。此次调整有效防止因燃烧器热负荷不均导致的炉内火焰偏斜,避免了在机组低负荷运行过程中因局部热负荷过高导致的水冷壁超温、两侧烟温及蒸汽温度偏差等现象[6]。

2.3 磨煤机组合调整试验

磨煤机组合方式的不同不仅影响煤粉稳定燃烧,而且对提高主蒸汽温度和再热蒸汽温度、降低脱硝入口NOx浓度、提高煤粉燃尽率也具有决定性作用,合理的磨煤机组合是锅炉低负荷安全稳定运行的基础。

本次试验依托锅炉配备5台中速磨煤机,最上层为D磨煤机,中间为B、E磨煤机,下层为A、C磨煤机。为保证煤粉燃尽率,本次试验优先选取下层磨煤机组合,具体试验组合方式:工况1为B、C、E磨煤机组合,工况2为A、B、C磨煤机组合,工况3为A、C、E磨煤机组合。不同磨煤机组合下主要参数见表3所列。由表3可知,采用A、B、C磨煤机组合和A、C、E磨煤机组合时,脱硝入口NOx浓度远低于采用B、C、E磨煤机组合,这是由于采用这两种组合时,火焰中心靠下,水冷壁吸热较多,从而起到风粉分离的作用,使得脱硝入口NOx浓度低于含有2台中层磨煤机的组合。

表3 不同磨煤机组合主要参数

无论采用哪种磨煤机组合,水冷壁最高壁温均远低于报警值(报警温度为532 ℃),且左右两侧主蒸汽温度和再热蒸汽温度偏差均小于5 ℃,三种磨煤机组合锅炉水动力均较好,水冷壁壁温无明显偏差,各受热面无超温现象。从水动力角度分析,在低负荷运行过程中改变磨煤机组合方式并无明显影响。

采用B、C、E磨煤机组合试验时,锅炉飞灰含碳量为3.73%,而采用A、B、C磨煤机和A、C、E磨煤机组合时飞灰含碳量分别为1.49%和1.57%,说明采用两台下层磨的组合时,煤粉在炉内燃尽率高,有利于机组经济性运行。

综合分析,三种磨煤机组合在低负荷燃烧时,锅炉燃烧稳定,水动力良好,脱硝入口烟温均满足要求,但采用A、B、C磨煤机和A、C、E磨煤机组合时脱硝入口NOx要低于B、C、E磨煤机组合,有利于控制脱硝入口NOx,并且飞灰含碳量也更低,有利于提高机组经济性,三种磨煤机组合水动力均性能良好,综合分析,建议锅炉低负荷运行时优先采用A、B、C磨煤机组合和A、C、E磨煤机组合(即两台下层磨煤机,一台中层磨煤机)。

2.4 氧量调整试验

氧量过小,会导致炉内缺氧,飞灰含碳量升高,未完全燃烧损失增大;氧量过大,会导致烟气量增加,排烟损失增大。氧量的调整主要是通过调整二次风总量来实现。本研究为探究锅炉低负荷运行期间的氧量合理数据,在140 MW负荷时,进行氧量调整试验,空预器入口氧量分别10.0%、9.0%和7.8%,对应总风量为368 t/h、360 t/h和352 t/h(由于该电厂送风机动叶偏离零位,送风机动叶开度为0%时,该负荷氧量最低为7.8%),各工况具体参数见表4所列。

表4 不同氧量下锅炉主要参数

由表4可知:空预器入口氧量由10.0%降至7.8%时,NOx排放浓度下降101/140 mg/Nm3,脱硝入口烟温降低3.1/2.7 ℃。这是因为氧量是由二次风总量控制,总风量的变化不改变各级燃烧空气的比例,所以降低氧量时降低了整个燃烧区和还原区的氧浓度,有利于降低NOx浓度。氧量由10.0%降至7.8%时,主蒸汽温度和再热蒸汽温度无明显变化,这是因为虽然氧量的提高令烟气量增加,使对流换热加强,有利于提高再热蒸汽温度,但氧量过高,也导致再热蒸汽温度已无提高裕量[7]。该锅炉负荷在140 MW时,建议氧量控制在7.8%,有利于脱硝入口NOx的控制。

2.5 配风方式调整试验

本次试验依托锅炉在低于200 MW负荷运行时,二次风箱压力为0 kPa,与炉内几乎无差压,导致二次风刚性不足,煤粉燃烧时旋流强度极弱。随着炉内负压的影响,使得出口气流不能有效深入炉内,下层火焰在炉内负压的作用下上移,造成炉内火焰中心高,煤粉燃尽率低。为解决该问题,进行了二次风门开度调整试验,具体结果见表5所列。

表5 二次风门调整前后锅炉主要参数

由表5可知,机组在140 MW负荷运行期间,锅炉总风量维持稳定。,将投运磨煤机对应二次风门关小后,主蒸汽温度提高1.6 ℃,再热蒸汽温度提高1.8 ℃,过热度提高4.7 ℃,过热器一级减温水流量下降4.4 t/h,二级减温水流量下降3.1 t/h,并且调整后飞灰含碳量降低1.92%,炉渣含碳量降低0.78%。这是由于在总风量不变的前提下,关小二次风门开度,提高了二次风速,使得二次风刚性增强,煤粉在炉内旋流强度增加,有利于提高煤粉燃尽率及锅炉低负荷运行时的稳燃性能[8]。

2.6 磨煤机煤粉细度调整试验

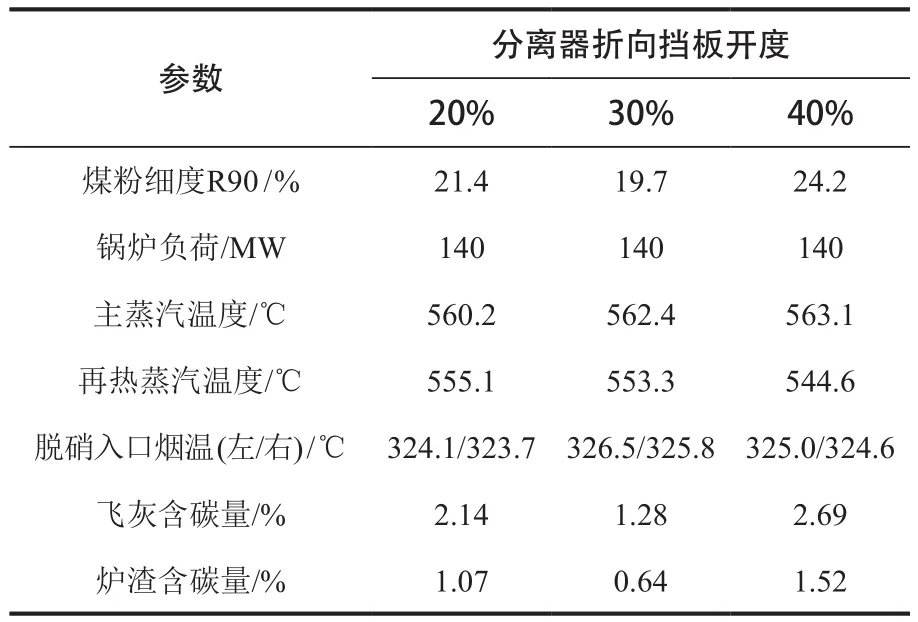

本次试验依托锅炉配置的磨煤机分离器为静态分离器,分离器通过折向挡板叶片开度来控制煤粉细度。为提高锅炉在低负荷运行期间的效率,降低飞灰和炉渣含碳量,本研究在锅炉负荷140MW、其他参数不变的条件下对磨煤机分离器折项挡板进行了调整[9],折向挡板开度分别为20%、30%、40%三个工况,调整后具体参数见表6。由表可知,分离器折向挡板在30%时,煤粉细度为19.7%,煤粉最细(该电厂静态分离器折向挡板开度为20%~90%,开度20%时,由于开度过小,导致该处风速过高,反而不利于提高煤粉细度),飞灰含碳量和炉渣含碳量最低,且脱硝入口烟温度略高于粗煤粉工况,说明煤粉燃尽程度高,锅炉稳燃性能好。因此,锅炉在较低负荷运行时,应适当降低煤粉细度。

表6 不同煤粉细度下锅炉主要参数

3 结论

通过对350 MW超临界旋流燃烧锅炉低负荷燃烧试验研究,得出如下结论。

1)旋流燃烧器外二次风开度对旋流强度起重要作用,低负荷运行时,关小外二次风叶片开度,旋流强度增强,火焰卷吸高温烟气,形成有效风包粉,有利于煤粉的稳定燃烧。

2)投入2台下层磨煤机,1台中层磨煤机组合时(即A、B、C磨煤机组合和A、C、E磨煤机组合),有利于降低脱硝入口NOx浓度和飞灰含碳量,提高锅炉低负荷运行时的经济性和环保性。

3)运行氧量对NOx排放浓度和再热蒸汽温度有着重要影响,锅炉低负荷运行时,应在保证再热蒸汽温度的基础上适当降低氧量,有利于NOx的控制。

4)锅炉低负荷运行时,在保证脱硝入口烟温和蒸汽温度的前提下,建议优先采用2台下层磨煤机,1台中层磨煤机组合的方式,同时适当提高煤粉细度,关小二次风门开度,不仅有利于煤粉的稳定燃烧,而且可以降低飞灰和炉渣含碳量,达到提高锅炉效率的目的。