有芯感应炉熔沟焦耳热与流场数值模拟

2022-07-05刘力刚蔡新雨李亚琼符志祥张立峰

刘力刚 蔡新雨 赵 震 李亚琼 符志祥 张立峰

(1.北京科技大学 冶金与生态工程学院,北京100083;2.燕山大学 车辆与能源学院,河北 秦皇岛 006004;3.宁波长振铜业有限公司,浙江 宁波 315000;4.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 006004)

感应熔炼技术在黑色金属和有色金属工业领域已经成功应用了几十年,凭借其绿色、节能等优点,已被推广至金属生产和后续加工过程,常被用于铜、铝、镁、铁等金属熔炼及后续铸造前的保温[1-3]。目前使用的感应炉主要分为无芯感应炉和有芯感应炉两类。无芯感应炉结构较简单,其部件不包括铁芯,由线圈直接缠绕在感应体周围。有芯炉的线圈则是分布在感应体周围,且内部有铁芯穿过。与无芯炉相比,有芯感应炉有着更加优异的熔化能力、良好的金属均一性及较高的功率系数,尤其适合单一合金的长期生产,常被用来生产锌、铜以及黄铜等合金材料[4-6]。

有芯感应炉的熔化效率、功率密度以及熔炉的使用寿命是评价其性能的重要指标。长期以来,众多学者针对有芯感应炉的部件优化、炉衬状态预测以及工作频率等方面做了大量研究,旨在提高感应炉热效率,优化内部熔体流动,提高使用寿命,降低生产成本。罗晓春[7]在感应加热基本原理基础上,建立了熔锌有芯感应炉的物理数学模型,利用有限元分析方法计算了熔锌有芯感应炉感应体的电磁场、温度场,并分析了各参数对感应体性能的影响。ZHAO等[8]通过建立双回路熔沟模型研究了不同变量对熔沟热功率的影响,发现电流频率、线圈的电阻率和长度对其功率因数和加热功率起着至关重要的作用。BAAKE等[9]利用三维瞬态大涡模拟方法计算了不同形状熔沟内部瞬态下的速度与温度,并成功利用流速和温度测量数据进行了验证。SHCHERBA[10]通过ANSYS Maxwell软件,利用二维模型对有芯感应炉的最佳工作频率进行了模拟,并讨论了感应线圈截面的最佳形状。然而,现有研究大多针对单回路熔沟有芯炉,为缩短计算时间,所用模型多为单沟排布,从而简化为二维模型,缺少对三维并列式双回路熔沟内温度分布与金属流动的分析。

由于有芯炉熔沟与炉膛之间的热传递主要为导热与对流换热,熔沟产热量直接决定了炉膛内温度的高低。而在输入功率一定的情况下,合理的熔沟布置与熔沟形状能够有效增加熔沟处产热,提高熔沟功率密度,并改善熔炉内部流动。本文建立了有芯感应炉三维数学仿真模型,通过ANSYS APDL模拟仿真软件研究了熔沟间距及其宽厚比对废杂铜工频有芯感应炉熔沟热值及功率密度的影响,利用Fluent模拟软件研究了熔沟内铜液流动和温度分布与不同工况下熔沟顶面的速度分布,从而为铜感应炉熔沟优化提供理论支撑。

1 数学模型

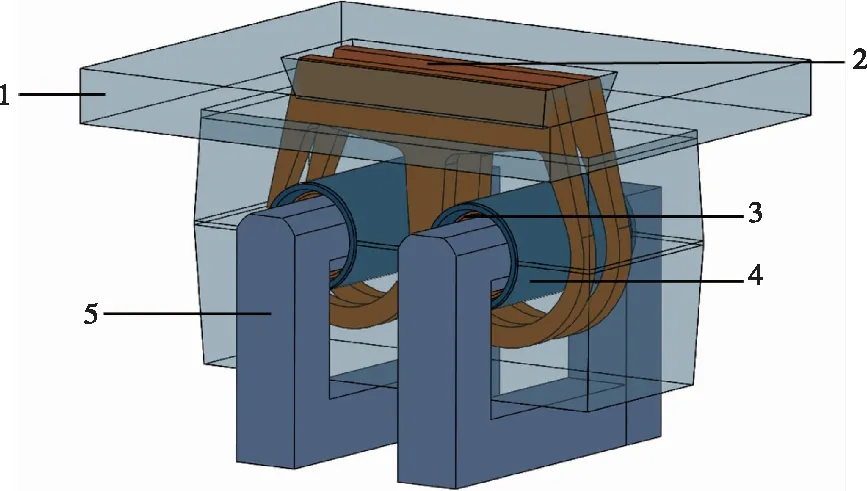

图1为并列双回路熔沟有芯感应炉加热体仿真模型示意图,模型包括熔沟、耐材、铁芯、线圈以及其外部的水冷套。熔沟为双环式单向流动熔沟,两环形熔沟并列,单个线圈为同侧并列的两个单沟进行加热,线圈内部的铁芯提供磁通路径,熔沟内金属作为次级绕组在变磁场作用下产生感应电流,进而生热来对内部金属进行熔化。

1-耐材;2-熔沟;3-线圈;4-水冷套;5-铁芯图1 有芯感应炉加热体三维模型Fig.1 3D Model of heating part of the channel type induction furnace

感应加热涉及的原理主要是法拉第定律与楞次定律,依据麦克斯韦方程组求解。该方程组包括安培环路定律、法拉第电磁感应定律、高斯电通定律和高斯磁通定律,如式1~4。

(1)

(2)

∇·B= 0

(3)

∇·D=ρ

(4)

式中,H为磁场强度,A/m;j为传导的电流密度,A/m2;D为电通密度,C/m2;E为电场强度,V/m;B为磁感应强度,T;ρ是电荷体密度,C/m3。

此外,由于该方程组在求解过程中涉及到的E和B与求解域内介质的特性相关,因此需要进一步补充介质性质的介质方程组:

D=εE

(5)

B=μH

(6)

j=σE

(7)

式中,ε为介电常数,F/m;μ为磁导率,H/m;σ为电导率,S/m。

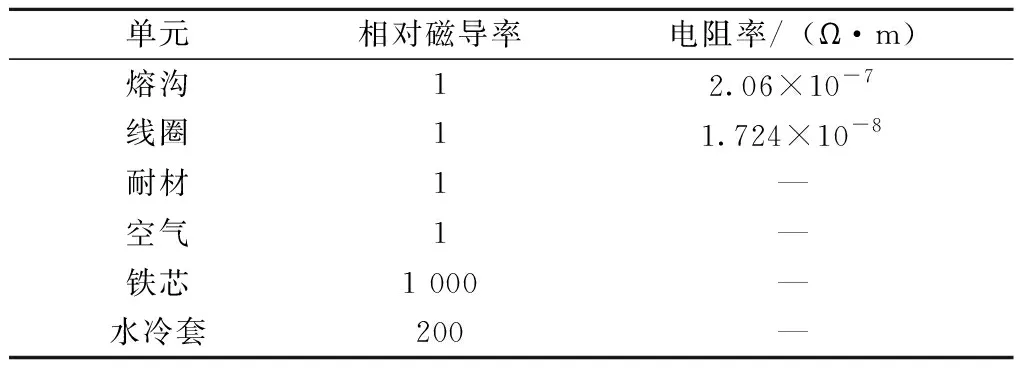

利用ANSYS APDL仿真软件,通过磁矢量法求解熔沟焦耳热,三相交流(AC)电压和频率分别为380 V和50 Hz。所有材料都是各向同性的,其计算参数见表1。感应加热的计算结果包含熔沟所在空间的磁场信息,此结果进一步作为外加磁场B0,通过磁流体动力学模型(Magnetohydrodynamics,MHD)加载,从而对熔沟处感应磁场Bm进行计算,实现对熔沟内熔体流场与温度场的模拟。表2列出了计算过程使用的热物理性质相关参数。在模拟熔沟内金属液单相流动时,采用Realizablek—ɛ模型来模拟熔沟内金属液湍流。研究过程中,熔体传热、流动均采用单相模型进行模拟,通过求解连续性方程和动量守恒方程获得熔炉内流场,通过求解能量方程来模拟熔炉内温度及传热情况。

(8)

ρlg+FB

(9)

(10)

式中,ρl为流体密度,kg/m3;p为静压力,Pa;μeff为有效黏度,Pas;g为重力加速度,m/s2;FB为所受电磁力,N;Cp为比热容,J/(kgK);T为温度,K;λeff为导热系数,W/(mK);ST为黏性耗散,J;Q为焦耳热,J。

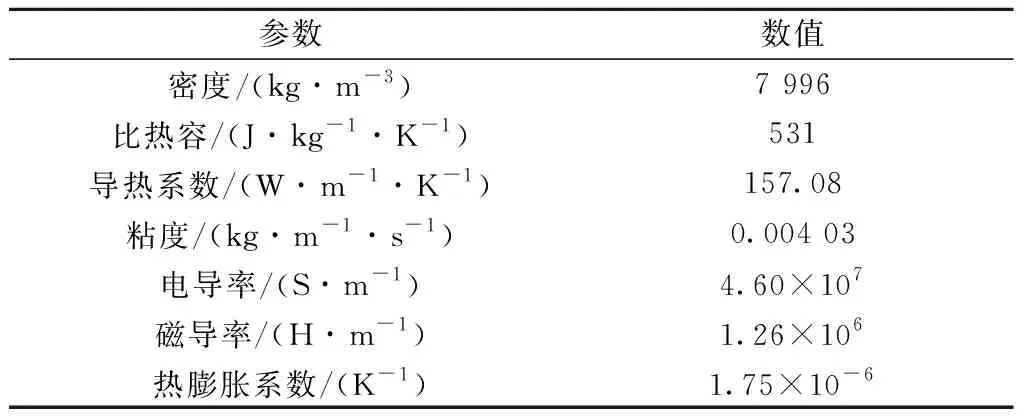

表1 感应加热计算参数

表2 流场与温度场计算参数[11-13]

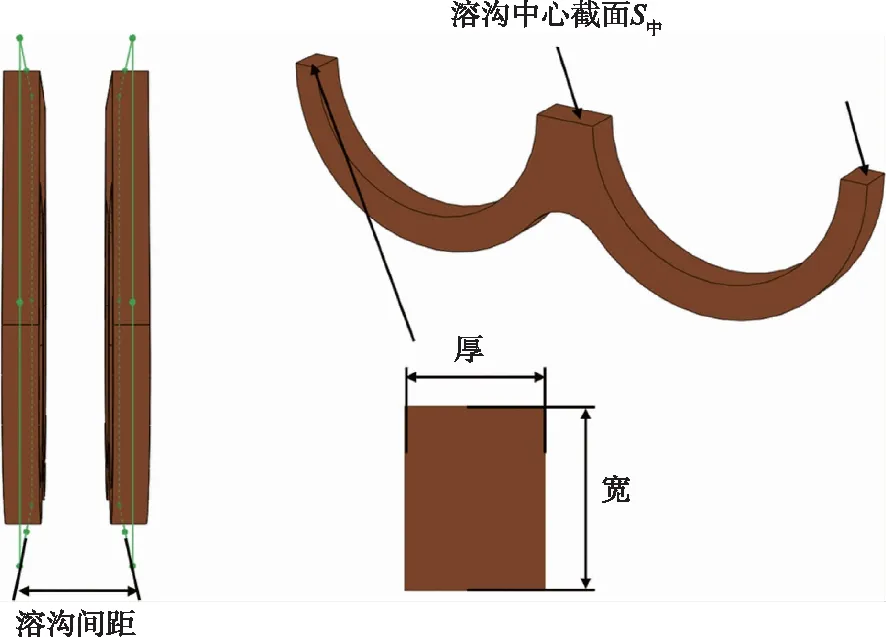

通过定义两熔沟中心截面距离为熔沟距离,对不同熔沟间距下的熔炉模型进行模拟,计算了不同熔沟间距下的熔沟热值和功率密度。并对熔沟形状进行了调整,以熔沟下部半圆圆心连线所在横截面将熔沟截开,定义其纵向截面积S截=2×S边+S中。保证S截一致的情况下,调整熔沟宽厚比,如图2所示,对相同熔沟间距下,不同宽厚比的熔沟焦耳热进行了模拟计算。

图2 熔沟间距及宽厚比示意图Fig.2 Schematic diagram of channel interval and aspect ratio

电磁模型中忽略了炉体钢壳对计算结果的影响,原因在于钢壳处的能量损失通常不到熔炉整体的5%[14]。同时未考虑金属液流动产生的感应电动势,因为,与熔沟处本身产生的感应电动势相比,此部分电动势很小[15]。计算熔沟内流场与温度场时则忽略了温度对金属熔体电导率与磁导率的影响。

2 熔沟焦耳热计算结果

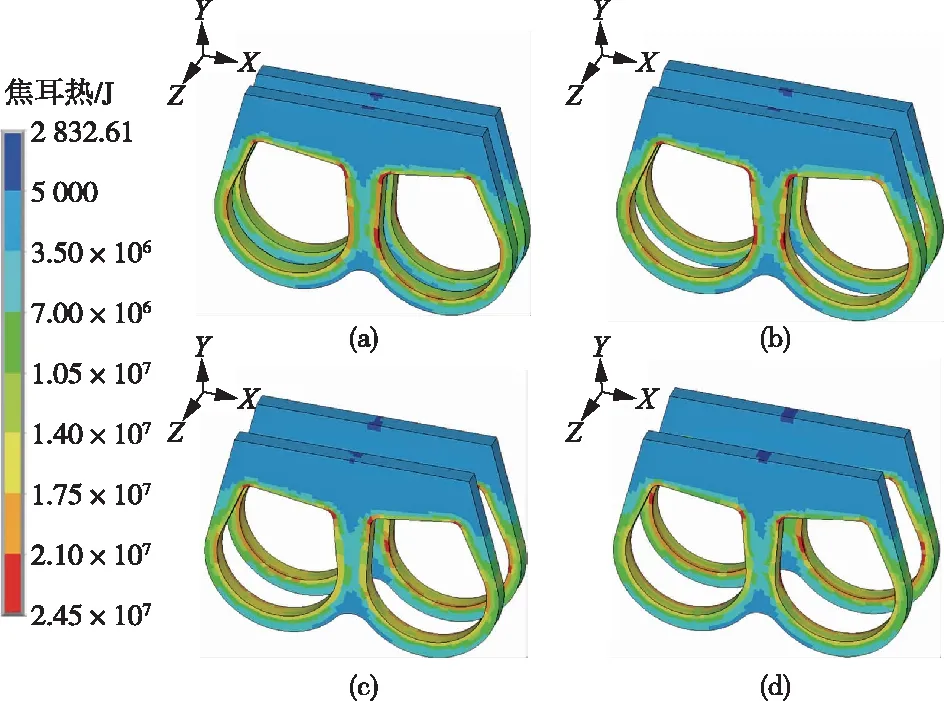

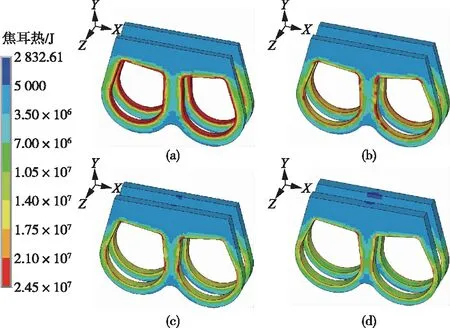

图3为不同熔沟间距下的热值分布。从图3可以看出,熔沟产热位置主要在熔沟弧形区域的内侧,即靠近线圈的一侧,且在熔沟角部位置产热明显,即熔沟拐角处加热速率最大。但随着熔沟间距逐渐增加,熔沟热值最高位置由外表面逐渐变为内表面,这表明熔沟排布间距对熔沟功率密度有影响。为找到最佳熔沟分布位置,进一步细化了熔沟间距并进行计算。

图3 不同间距熔沟焦耳热分布:(a)175 mm;(b)225 mm,(c)275 mm;(d)375mmFig.3 Joule heat distribution in the melting channel with different channel intervals:(a)175 mm;(b)225 mm,(c)275 mm;(d)375mm

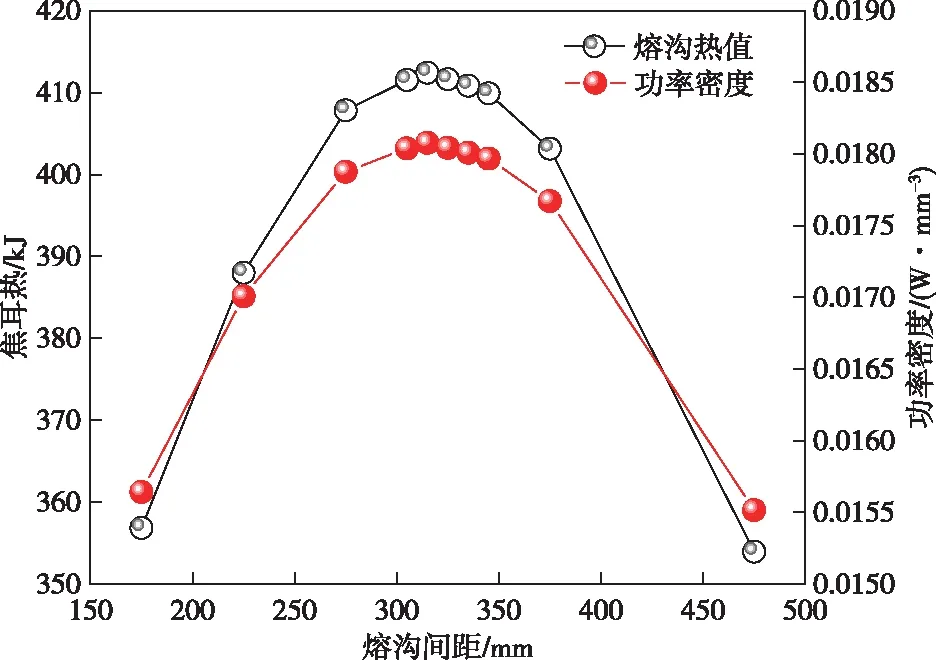

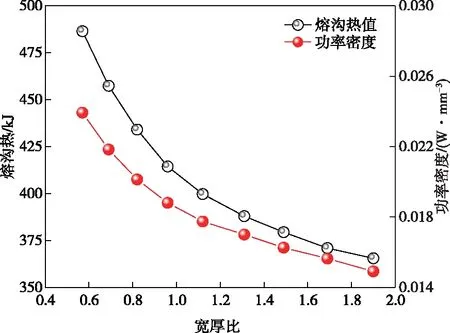

图4为不同间距下熔沟产热值及功率密度情况,可见熔沟整体热值呈现先增加后降低的趋势。熔沟间距在275~345 mm变化时,熔沟热值达到最大,约为410 kJ,上下浮动不超过1%,功率密度达到0.018 W/mm3,当熔沟间距超过345 mm后,相同输入功率下,熔沟处焦耳热逐渐降低,功率密度减小。

图4 熔沟间距对熔沟焦耳热的影响Fig.4 Effects of the channel interval on Joule heat of the melting channel

图5为不同宽厚比下熔沟焦耳热分布。从图5可以看出,随着熔沟径向加厚,即宽厚比降低,熔沟高温区域面积明显增加,熔沟整体热值也逐渐提高。

图5 不同宽厚比熔沟焦耳热分布:(a)0.57;(b)0.96;(c)1.31;(d)1.90Fig.5 Joule heat distribution in the melting channel with different aspect ratios:(a)0.57;(b)0.96;(c)1.31;(d)1.90

图6给出了不同宽厚比下熔沟的焦耳热值与熔沟功率密度。从图6可以看出,熔沟处的产热与其宽厚比呈负相关,宽厚比为0.57时熔沟功率密度较宽厚比为1.31情况下提高40%。

图6 熔沟宽厚比对熔沟焦耳热的影响Fig.6 Effects of the aspect ratio on Joule heat of the melting channel

3 熔沟内熔体流场与温度场模拟

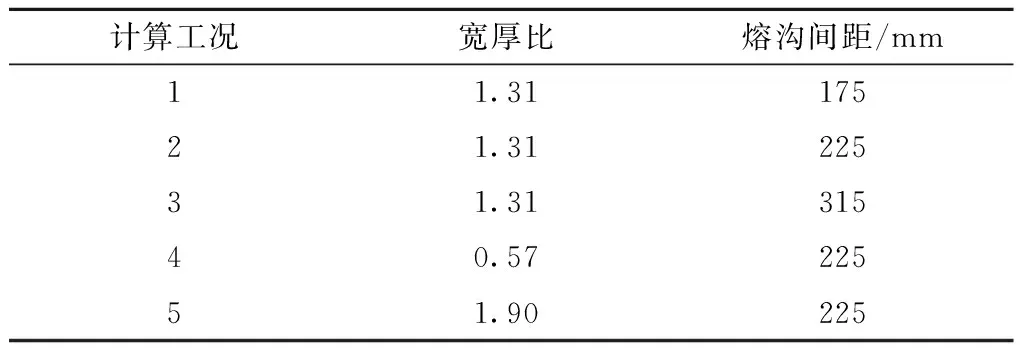

对熔沟处磁场结果提取并处理,通过Fluent模拟软件内MHD模型作为B0加载到整个熔沟上,对熔沟内熔体流动状态与温度分布进行模拟,计算工况见表3。

表3 熔沟内流场与温度分布计算工况

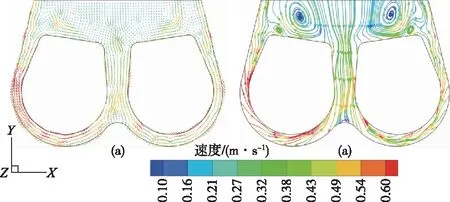

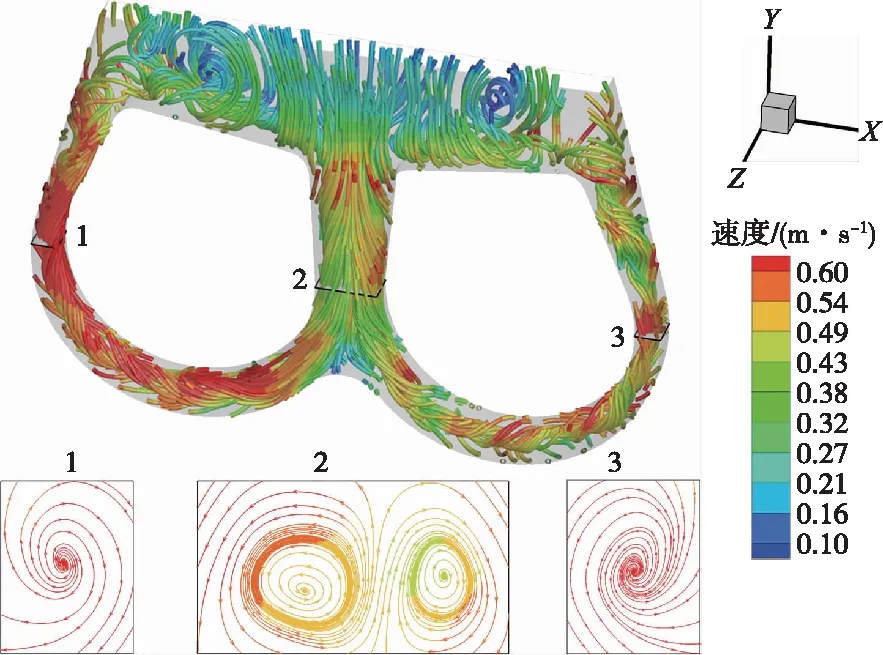

图7为熔沟内中心截面速度分布及流场状态。熔沟内熔体从熔沟两侧向炉膛喷出,与炉膛内低温熔体进行换热,低温熔体在重力作用下流入熔沟被进一步加热。熔沟两侧熔体流速较高,且主要分布在熔沟中下部,原因在于此处熔体一方面受到下行熔体的挤压,沟道内压力梯度指向熔沟顶面,同时由于沟道截面积不断变化,其内部熔体受到的涡动力较强[16,17],而中间沟道熔体流速较低,主要在重力作用下流向熔沟内部,从熔沟中心沟道上方向下流动的熔体受到两侧向上冲击流股的影响,在熔沟上方形成两个左右对称的涡心。

图7 熔沟中心截面速度分布:(a)速度大小;(b)流场状态Fig.7 Velocity distribution at the central vertical plane of the melting channel:(a)velocity magnitude;(b)flow field status

图8给出的是熔沟中熔体的流态。从图8可以看出,在洛伦兹力的作用下,熔沟中熔体在定向流动的同时伴随着旋转,以螺旋形式从中间沟道向下流入熔沟,随后从两侧沟道流向炉膛。

图8 熔沟内熔体流态示意图Fig.8 The flow state of the melt flow in melting channel

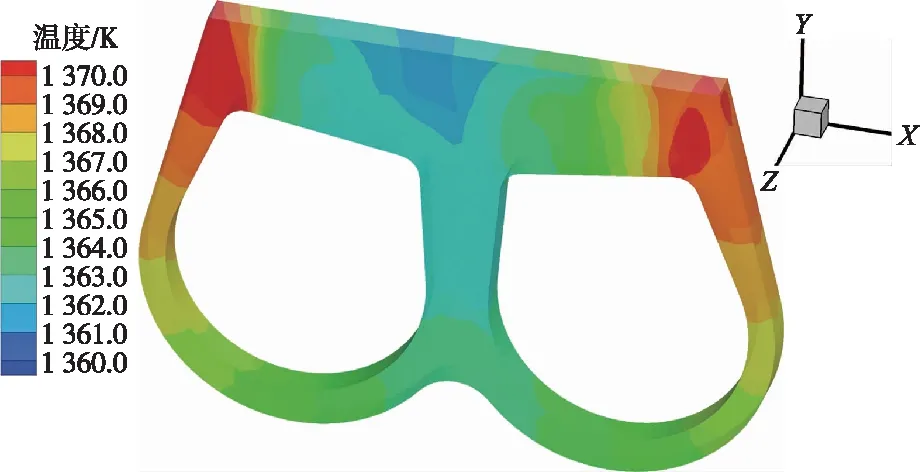

图9给出的是熔沟内温度分布情况。从图9可以看出,从熔沟中心沟道上方开始,熔体随着向熔沟两侧沟道移动,温度逐渐升高,在熔沟两侧拐角处达到最大,熔沟内最大温差为12.9 ℃。这一方面由于熔沟两侧拐角处加热速率最大,另一方面在于两侧沟道熔体向上流动过程中受到重力影响,速度有所降低,进一步加剧了温度在沟道上部与拐角处的积累。

图9 熔沟内温度分布Fig.9 Temperature distribution in the melting channel

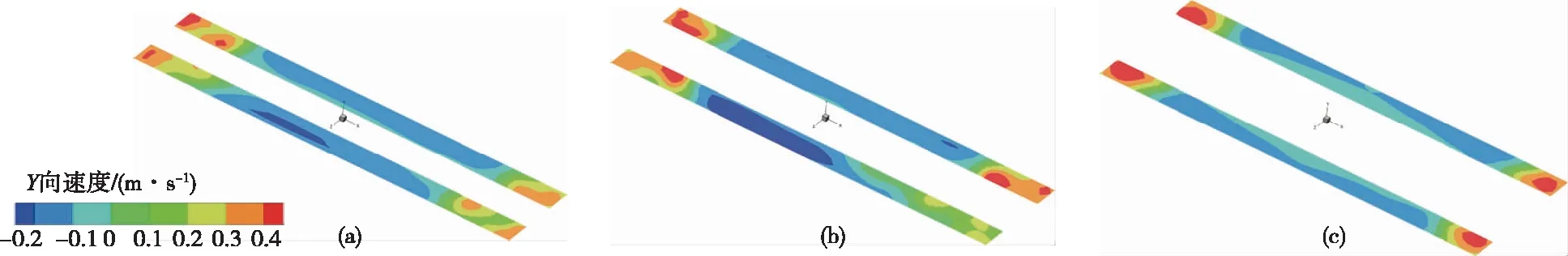

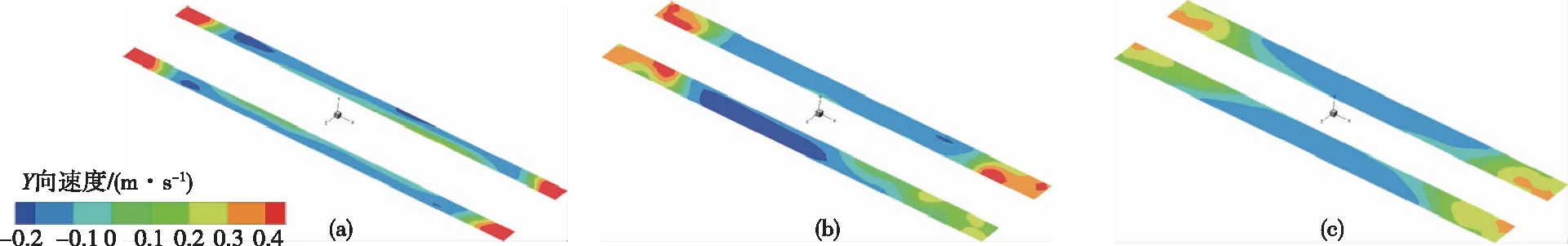

熔沟对于炉膛内熔体的搅拌取决于熔沟顶面位置熔体Y方向的速度。图10和11分别为不同熔沟间距与熔沟宽厚比下,熔沟顶面Y方向的速度分布。可以看出,熔沟顶面两端速度较大,而中部较长范围内速度较小,其原因在于,此处流场受到回流熔体与熔沟两侧冲击熔体的影响,在此段范围内形成漩涡,影响下行流体顺行。同时,在一定范围内随熔沟间距增加,熔沟顶面两侧速度逐渐增大,即对炉膛冲击效果较好。通过对熔沟出口侧的速度取平均值得到三种工况下熔沟两侧的平均速度依次为0.237、0.247、0.297 m/s。因此,双熔沟并列排布时其间距不宜过小,适当增加间距有利于对炉膛的冲击搅拌。熔沟出口速度随着宽厚比增加而逐渐降低,相同熔沟间距下,宽厚比0.57的熔沟出口速度较宽厚比1.90的熔沟顶面出口速度可提高44%。

图10 不同熔沟间距下熔沟顶面Y方向速度分布:(a)175 mm;(b)225 mm;(c)315 mmFig.10 Velocity distribution in Y direction on the top surface of the melting channel with different channel intervals:(a)175 mm;(b)225 mm;(c)315 mm

图11 不同熔沟宽厚比下熔沟顶面Y方向速度分布:(a)0.57;(b)1.31;(c)1.90Fig.11 Velocity distribution in Y direction on the top surface of the melting channel with different aspect ratios:(a)0.57;(b)1.31;(c)1.90

4 结论

1)并列双回路熔沟整体产热量受到熔沟形状及排布方式的影响:相同输入功率下,熔沟间距在275~345 mm变化时,熔沟热值达到最大,约为410 kJ,上下浮动不超过1%,功率密度达到0.018 W/mm3,而熔沟宽厚比越大,熔沟功率密度越低。

2)双回路熔沟中的熔体以螺旋形式从熔沟两侧向炉膛喷出,炉膛内低温熔体在重力作用下流入熔沟进行后续加热,适当增加熔沟间距和降低熔沟宽厚比均有利于熔沟内高温熔体与炉膛内低温熔体的热交换,熔沟功率密度为0.018 W/mm3时,其熔沟顶面出口速度可达0.297 m/s。

3)从熔沟中心沟道上方开始,沿着熔沟方向向熔沟两侧移动,熔体温度逐渐升高,在熔沟两侧拐角处达到最大,最大温差可达12.9 ℃。