有色金属冶炼高含砷污酸除砷技术研究进展

2022-07-05张德超曹瀚文向成喜孔德颂罗劲松倪誉苍孙兰昆王冬斌

张德超 潘 力 曹瀚文 向成喜 孔德颂 罗劲松 倪誉苍 孙兰昆 邓 戈 李 静 王冬斌

(1.云南铜业股份有限公司西南铜业分公司,昆明 650102;2.昆明理工大学 冶金与能源工程学院,昆明 650093;3.昆明市特种冶金重点实验室,昆明 650093;4.非常规冶金省部共建教育部重点实验室,昆明650093;)

近年来,有色金属冶炼原料中硫化矿物占比逐渐增加,随着矿物品位的下降,砷、铅、镉等杂质元素含量也逐步增加。当有色金属矿石经过高温熔炼后,硫元素会转化为数量可观的二氧化硫(SO2)并夹带砷、铅、汞、镉等元素进入到烟气。根据GB25466—2010《铅锌工业污染物排放标准》、GB25467—2010《铜工业污染物排放标准》规定:现有企业SO2排放限值为400 mg/m3,因此,大部分冶炼企业将烟气中SO2用于生产硫酸产品[1-5]。为满足硫酸产品品质需要,企业在净化工序排放大量砷、铅、镉元素的酸性废水,称之为污酸。污酸中砷浓度通常在0.5~20 g/L,最高可达30 g/L以上,由于污酸中砷、铅、汞、镉等重金属离子严重超标,需要进行净化处理后方可排放或回用[6-10]。

除砷技术是当前研究热点,除砷技术主要有:硫化法[5-21]、石灰中和铁盐法[22-25]、电絮凝法[35-37]、膜处理法[38-41]、生物法[42-43]、尾渣固化除砷法[44-58]等。通常,电絮凝法、膜处理法适用于低浓度含砷地下水的综合治理。生物法由于菌培养较为困难,目前仍处于实验室研究阶段。当前有色金属冶炼企业主要采用硫化法和石灰中和铁盐法除砷,这两种方法适用范围较为广泛,可针对污酸中含砷量变化进行调整,实现高效除砷。本文对石灰中和-铁盐法、硫化法除砷处理技术原理、应用和技术优化进行整理和总结,指出污酸处理技术的发展趋势,为有色冶炼含砷污酸处置工艺的改进提供借鉴。尾渣固化除砷技术在除砷的同时,可以实现砷的固定,即除砷渣的毒性浸出实验值小于5 mg/L,优势突出,符合未来绿色初始的发展方向,因此,对尾渣固化除砷技术的研究进展进行整理,为有色冶炼污酸的绿色处理提供参考。

1 石灰中和-铁盐法除砷

石灰中和-铁盐除砷法是有色冶炼企业使用最广泛的除砷工艺之一,该工艺主要分为两段工序:首先将廉价易得的生石灰或石灰乳原料注入污酸,使其与生石灰发生中和反应,生成硫酸钙、砷酸钙和亚砷酸钙的同时调节溶液pH值,为二段工序提供合适的溶液pH值条件[22-25]。

污酸中的硫酸与石灰乳发生的反应为:

Ca(OH)2+H2SO4→ CaSO4+2H2O

(1)

溶液中的含砷化合物会与Ca2+反应生成沉淀物,实现除砷过程。反应式为:

3Ca(OH)2+2H3AsO3→ Ca3(AsO3)2+6H2O

(2)

3Ca(OH)2+2H3AsO4→ Ca3(AsO4)2+6H2O

(3)

二段工艺加入铁盐并配合石灰乳调节溶液pH值,生成大量砷酸铁、砷酸钙、亚砷酸铁、亚砷酸钙沉淀,同时,利用氢氧化铁在碱性条件下的絮凝作用,促进除砷过程,提高除砷效率。化学反应式为:

H3AsO3+Fe(OH)3→ FeAsO3+3H2O

(3)

H3AsO4+Fe(OH)3→ FeAsO4+3H2O

(4)

陶青英[26]向溶液中加入氢氧化钙溶液,模拟石灰中和沉淀法除砷过程,通过改善除砷剂添加量,控制溶液pH值为12,在摩尔浓度比Ca/As=6时,经过48 h,达到了99.05%的最佳除砷效率。砷主要以砷酸钙、亚砷酸钙形式被去除。当引入少量铁离子后,利用氢氧化铁的絮凝作用提高除砷率,当引入大量铁离子后,溶液中会出现砷酸铁等化合物沉淀,溶液中的砷浓度符合国家排放标准要求。易求实[24]对石灰中和-铁盐法进行改进,使用三段处理工艺处理高砷污酸,将石灰石或石灰乳加入污酸进行预中和,通过控制添加量,可得到不含砷的常规石膏渣。二段过程加入较多除砷剂,可将砷尽可能富集在渣中,该段除砷渣中砷含量约占渣重量的20%。第三段加入铁盐进行深度除砷,可将砷的浓度降低至0.5 mg/L以下,满足排放标准。白银有色集团股份有限公司铜业公司为应对产能增加及环保要求,对石灰中和-铁盐除砷工艺[27]进行了改造,通过加入双氧水,使铁离子和砷离子发生氧化反应,提高了除砷效率。“石灰-铁盐+双氧水”处理工艺可提升除砷率、降低试剂使用量和产渣量,运行稳定,可缓解企业的运行压力。

石灰中和-铁盐法可以大幅度降低污酸中的砷和其他金属离子,但是,为达到砷的排放标准,石灰中和-铁盐法需加入过量试剂,处理后的溶液pH值明显升高。由于石灰中和-铁盐法产生的石膏渣量较大,特别是污酸中砷含量较高时,会在局部产生砷含量过高的含砷石膏渣,属于危废产品,为企业运行带来较大的负担。因此,部分污酸含砷高的铜冶炼企业在石灰中和-铁盐法前,需引入硫化除砷技术,以减少除砷渣产量,缓解处理压力。

2 硫化沉淀法除砷

2.1 硫化沉淀法原理

负二价硫离子与砷离子等在酸性溶液中的溶度积常数较低,会生成难溶的硫化物沉淀。硫化沉淀法通过向污酸中加入硫化试剂(如硫化钠、硫氢化钠、硫化钡、硫化铁、硫化氢等),分解出负二价硫离子,发生沉淀反应,实现在酸性条件下除砷的目的[5-10]。发生的主要反应为:

2As3++3S2-= As2S3↓

(5)

Me2++S2-= MeS↓

(6)

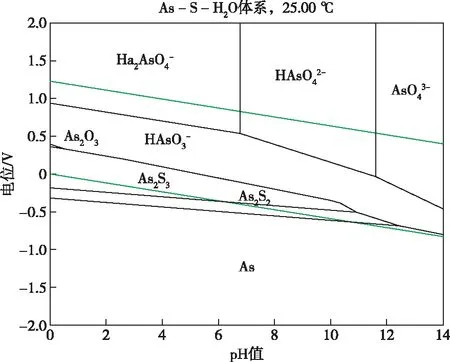

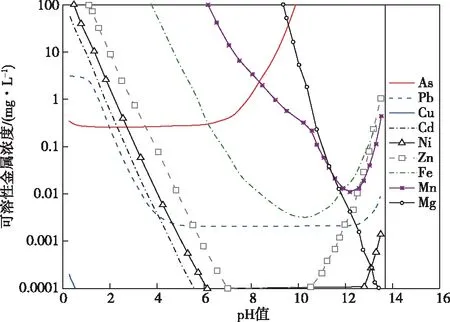

当溶液中有硫元素存在时,As-S-H2O系E-pH图如图1所示。当溶液中出现负二价硫离子时,出现明显的三硫化二砷与二硫化二砷区域。当pH值小于2,且平衡电位小于0.5 V时,溶液中的砷酸根会发生转变,砷与硫会发生沉淀反应生成As2S3。不同pH值条件下金属硫化物浓度如图2所示[4]。从图2可以看出,当pH值小于2时,As2S3溶解度小于1 mg/L,在酸性条件下,砷较易与负二价硫离子反应生成沉淀,从而实现除砷。同时,当pH值在1~6时,硫化砷溶解度没有发生明显变化,表明该方法受pH值影响较小,适用范围广。

图1 水相中As-S的E-pH图Fig.1 As-S E-pH diagram in liquid phase

图2 不同pH值条件下的金属硫化物浓度[4]Fig.2 Metal sulfide concentration at different pH value conditions[4]

2.2 硫化除砷技术研究进展

硫化法具有酸性条件除砷、pH值适用范围广、产渣量少等优势,是当前企业除砷的主流技术之一,众多科研人员对该技术进行了深入的研究。如袁翠玉等[10]使用某冶炼企业污酸,进行铊、砷协同处理试验研究,获得的最优工艺条件为:FeCl3/FeS摩尔比3、FeS/As质量比3、氧化反应pH值3、溶液pH值8,在30 ℃下,保持250 r/min转速,30 min后,污酸中的砷浓度由11.23 g/L降至5 mg/L,铊浓度由0.64 mg/L降至0.004 μg/L。肖祈春等[11]研究了铜冶炼污酸的铜、砷分离工艺,以硫化法为基础,采用分级硫化工艺,通过氧化还原电位(OPR)控制,实现铜砷分离,并探讨了不同硫化剂对分离除杂的影响。结果表明:在硫化作用的基础上,结合氧化还原电位控制,可实现铜砷渣分离。以H2S为硫化剂,一级反应过程氧化还原电位为245 mV,二级反应过程氧化还原电位为10 mV,可实现铜砷分离。硫化沉淀后污酸中铜浓度为0.03 mg/L,铜渣中铜含量为3.09%,砷渣中铜含量为0.03%;二级反应后污酸中砷含量为0.22 mg/L,铜渣中砷含量为15.9%,砷渣中砷含量23.90%,实现了二级硫化分步从污酸中除铜、砷。曲洪涛等[12]以硫化钠为硫化试剂,研究污酸硫化除砷技术中硫化剂使用量、反应温度、作用时间对除砷作用影响时发现,在不改变污酸自有温度条件下处理20 min,按硫砷摩尔比1∶4加入硫化试剂条件下,可实现最佳除砷效果,污酸中砷浓度由421 mg/L降低至5 mg/L,除砷率为99.69%,渣中砷元素质量分数为37.97%,5 000 mL溶液的扩大条件试验的除砷率也可达99.69%,除砷后液中的砷浓度降低至1.3 mg/L,渣含砷为37.97%,平均产渣量1.1 g/L。扩大规模试验相较于常规实验除砷效果更佳,与常规石灰中和除砷工艺相比,硫化法可大幅降低除砷过程产渣量。周定灿等[13]研究了高砷污酸中溴与铜协同除砷,通过将高价态的砷还原为单质砷,实现脱砷。实验结果表明,反应温度、时间、H+浓度、搅拌速度等条件对除砷过程有较大的影响,增加除砷试剂和适当温度有助于提升反应速率,延长反应时间可提高除砷率,增加铜和溴的含量、提高H+浓度有助于除砷反应的进行,除砷率最高可达99.5%,主要的砷均以沉淀形式进入渣,从而实现了高酸度下的除砷目的。云南某有色冶炼企业使用硫化氢处理污酸中的砷,在硫氢复合塔内直接将硫磺与氢气合成硫化氢气体[14]。将气体送入盛有污酸的硫化槽内,采用三段硫化工序,实现了污酸中砷及重金属的深度去除,处理后,污酸中砷浓度降低至30 mg/L,效果显著。蔡晨龙等[15]以硫化钡作为除砷硫源,砷浓度为8 810 mg/L的污酸作为目标溶液,研究了两段硫化工艺除砷机制。两段处理后,砷浓度降低至0.5 mg/L以下,除砷率达到99.99%。综合分析发现,硫化药剂添加量在该除砷过程中起到决定性作用,反应温度及时间对工艺除砷影响较小。该工艺生产过程中,一段需加入2.4倍理论量试剂,二段需加入1.6倍理论量,药剂消耗量较大,有待进一步优化。余中山等[16]研究了亚硫酸和SO2除砷技术,通过在污酸中加入铁刨花和活性炭,将污酸中的亚硫酸根或SO2还原为S2-,实现污酸除砷过程。实验结果表明,在铁碳比为1∶1条件下,污酸中亚硫酸根可以实现除砷作用,但由于亚硫酸根含量有限,无法实现将砷完全除尽。在污酸中加入亚硫酸钠或通入SO2气体可以提高除砷率。JUNG等[17]研究了基于连二亚硫酸盐的除砷技术及紫外辐照活化过程。在除砷过程中逐渐有橙黄色的砷元素及硫化砷固体的沉淀产生。随着连二亚硫酸盐被消耗,砷沉淀会再次溶解。研究结果表明,除砷过程是由于连二亚硫酸盐在紫外光作用下发生光解作用产生反应性自由基,可以将As(Ⅲ)转化为固体形式。

硫化法的最大优势是可以在酸性体系下实现砷的有效去除,但实际生产过程中仍有部分弊端,主要表现在硫化工序过程会有硫化氢气体的逸出,因此,需要通过硫化试剂的优化处理减少副反应的发生。

2.3 硫化试剂优化与开发

由于铜冶炼废水的酸性较高,酸度通常维持在100 g/L左右,最高可达200 g/L(以硫酸计),因此,溶液中含有大量的氢离子,氢离子与负二价硫离子时结合时,会生成硫化氢(H2S)气体逸散,污染环境的同时降低硫化剂的使用效率。可能发生的副反应为:

Na2S+2H+= H2S↑+2Na+

(7)

如何实现高效脱砷的同时,降低硫化物的损耗是十分重要的。因此在实际生产过程中,硫化药剂添加方式、电位控制技术以及缓释材料的使用具有重要的意义。

ZHU等[18]为控制硫化物释放速度,抑制硫化氢气体的产生,开发合成了硫化钙-有机硅复合物(OSCS){[O1.5Si(CH2)3NH]CS}n,从而实现在强酸性废水中缓释硫化氢。将硫化钙包裹在有机硅相中,由于该复合物有较低溶胀率(1.75%)和良好的耐酸性,可以保证硫化氢气体在强酸性环境下的持续稳定释放。根据实验结果可知,该复合物中硫化氢(H2S)的释放时间由5 min延长至50 min,99%的Cu(Ⅱ)/As(Ⅲ)在没有硫化氢(H2S)逸出的情况下析出,显著提高了负二价硫离子的有效利用率,减少了硫化试剂30%的用量,同时提高了Cu(Ⅱ)和As(Ⅲ)的分离性能。该技术为消除硫化作业工序中硫化氢污染和选择性回收铜提供了潜在途径。

LI等[19]以天然黄铁矿为供体,通过提供Fe和S,实现双路径固定化高含砷废水,黄铁矿送入污酸后,溶解并释放出负二价硫离子和铁离子(Fe2+),负二价硫离子与溶液中的三价砷离子(As3+)生成三硫化二砷(As2S3)沉淀,H2O2促进了黄铁矿在污酸中的溶解行为,同时,在H2O2的作用下,二价铁被氧化为三价铁,三价砷离子或亚砷酸根离子被氧化为五价砷或砷酸根离子,铁离子与砷酸根离子会逐步生成沉淀,实现含砷废水中砷的固定作用,除砷率可以达到99.4%。在FeS2/As摩尔比为1.4、初始溶液pH值为2、H2O2/As摩尔比为1%、反应温度为90 ℃、反应12 h的最佳条件下,污酸中和砷浓度由11 200 mg/L降低至1.78 mg/L。

SINGH等[20]研究了基于硫化物改性的纳米零价铁除砷机理及其动力学,通过对比发现,新合成的S-nZVI具有典型的核壳结构,对砷的去除率也明显升高,在硫铁比为0.1时,有最佳的除砷效率。与传统的nZVI相比,改性后的螯合机制发生改变,对于砷的吸附量有所降低,但检测中发现有三硫化二砷产生,这增强了除砷的性能及效率。

KONG等[28]研究了紫外光诱发自由基作用实现酸性废水中砷及金属硫化物颗粒聚集行为,实验结果表明,在紫外光作用下,硫化砷生长速度明显强于黑暗环境,表明紫外光诱导As2S3颗粒聚集的机制。通过一系列光化学反应形成的HS·和·OH自由基可以有效地攻击As2S3颗粒中的S2-,从而形成中间物种[As2S2-S·]+。两个[As2S2-S·]+物质结合形成[As2S2—S—S—S2As2]2+。[As2S2—S—S—S2As2]2+的形成导致电负性衰减和硫化物颗粒的快速聚集。CuS和CdS颗粒应具有相似的聚集机制,该研究为光诱导硫化物粒子聚集技术的开发和应用提供了理论基础。

优化改进后的硫化过程效率明显提高,降低了硫化药剂的使用,减少了硫化氢的污染,可实现高效绿色生产,但上述研究仍然处于实验室阶段,原料及工艺复杂,在工业生产过程有一定的困难。如何在现有的技术手段和硫化试剂的基础上实现高效生产,则是面临的新问题。

2.4 硫化工序优化研究

在现有使用硫化剂的基础上,实现高效环保的除砷,就必须根据实际生产情况对工艺进行调控,才能达到最佳的除砷效果。冯芝勇等[30]探讨了阳谷祥光铜业公司除砷生产工艺,该公司采用硫化沉砷、石膏中和工艺处理铜冶炼污酸,先将硫化钠送入反应槽,除去污酸中的铜、砷离子。在处理过程中,由于溶液中砷浓度波动等原因,通常会加入过量试剂,从而导致产生部分硫化氢气体。通过技术改造,将生成的气体送入除气塔,使用硫化钠吸收硫化氢气体,生成硫氢化钠。部分未完全反应的硫化氢气体送入二段除气塔并使用氢氧化钠收集,使硫化氢转化为硫氢化钠,并作为硫化氢反应液循环使用。

李桂珍[31]总结了大冶有色金属有限责任公司冶炼厂使用的高含砷污酸硫化处理技术的特点。在生产过程中,会出现部分异常现象,特别是在污酸含砷量高、试剂使用量增加时出现:硫化氢气体的溢出、溶液pH值及氧化还原电位难稳定,处理后液中的砷浓度未达到标准、渣量显著增加等问题。发生上述问题的主要原因是:硫化药剂过量会导致S2-过剩并产生H2S气体问题。由于物料变化,使得溶液中含砷量变化,进而导致硫化钠加入量增加,溶液中离子变化,引发氧化还原电位灵敏度降低,显示偏差增加生产控制难度。硫化后液的pH值是判断砷沉淀的重要依据,但高砷污酸中砷含量上升且酸度不变的条件下,溶液体系发生了巨大变化,原有的还原电位值对实际溶液不具有参考价值,使得硫化药剂分解为S2-过程受阻,导致硫化后液含砷偏高。针对实际生产过程问题,提出在保证在搅拌系统运行过程中进行硫化药剂添加,以减少硫化氢气体溢出。针对还原电位失真问题,对高砷污酸和常规污酸过程不同的除砷后液氧化还原电位进行重新测定,结果表明,在常规生产情况下,还原电位值为-180~-220 mV,硫化后液pH值2.5~3.0,硫化后液中砷浓度基本能控制在0.1 g/L以下;高含砷情况下,标定还原电位值并控制在-250 mV能确保后液指标达标。

河南豫光金铅股份有限公司对企业原有污酸处理工艺进行升级改造,改造后污酸先通过硫化工序,除去污酸中的部分砷,随后加入电石乳与聚合硫酸铁,进行分段处理,调节pH值的同时使水样达到排放标准。通过对污酸处理工艺的调整与优化,将原有废水处理能力提高50%,产渣量减少约1/3,降低除砷试剂消耗量,节约运行成本[32]。

杭州富春江冶炼有限公司将原有一段硫化、两段石灰-铁盐除砷处理工艺改造为两段硫化、三段石灰-铁盐除砷工艺。经过两段硫化处理对溶液中的大部分砷进行分离,以减少和避免石灰中和工序中产生砷的夹杂。第一段中和工序的主要目的是将溶液的pH值控制在5~6,形成的石膏渣可外销,属于不含砷的一般固体废弃物,将酸资源充分利用。一段处理后液送至后续除砷工艺,进行石灰铁盐法进行深度除砷,处理后出水水质符合国家排放标准[33]。通过硫化工艺的改进,将一段中和调节pH值至5~6后,能预先与污水中的酸反应,生成大量石膏渣,石膏渣可满足水泥厂利用条件,并减少后续中和渣产量。此外,未引入硫化工序前,会产生二段、三段中和铁渣20 t,每年成本为132万;改造后,二段、三段渣可直接外销,每年创收16.5万元。在保证除砷率不变的条件下,增加效益148.5万元。

由此可见,生产过程中通过对加料方式、参数条件控制、尾气资源化处理等工序的不断优化和改进,可以提高硫化试剂的效率,保证企业的稳定运行。硫化法与石灰中和-铁盐法除砷在工业生产中均有成熟的应用。李庆超等[29]针对铜冶炼污酸对两种除砷技术作用效果进行了对比。结果表明:砷硫比在除砷作用过程中占主导地位,而反应温度及时间条件影响较小;通过两段石灰中和-铁盐法处理污酸,先进行一段沉淀并洗渣,减少渣量,降低企业尾渣处理压力,沉淀后液中砷浓度为36 mg/L,之后进行二段处理,向溶液中加入铁盐与絮凝剂进行深度除砷处理,处理后污酸中的砷浓度达到0.18 m/L。使用石灰铁盐法除砷,当除砷率达到99%以上时,产渣量约为65.85 g/L。综上对比可知,硫化法除砷技术效果优于石灰中和-铁盐法。

综合分析上述研究及企业技术实践数据,可以发现硫化法除砷最大的技术优势在于:可以实现酸性条件下除砷,缩短反应时间,降低含砷渣产量,提高渣含砷量[12-15,32-33],可根据酸度和pH值变化实现多种金属离子沉淀分离与回收的控制。在硫化法生产处理过程中,需注意硫化氢气体的逸散与泄漏,避免对生产人员产生危害。因此,高效缓释的硫化试剂是未来硫化法除砷技术的研究方向之一,实现高效除砷降低硫化氢气体的产生同时,减少硫化试剂使用。

石灰中和-铁盐法与硫化沉淀法产生的含砷渣产量巨大,当前只能通过建立尾渣库堆存或填埋方式处理,但新《固废法》中明确指出,要强化含砷固废的减量化与资源化,并提出要最大限度降低填埋处置量,同时不再增加尾渣库数量,这对企业的运行产生了巨大的压力。使得砷的固定于无害化处理受到了广泛关注。

3 尾渣固化除砷

尾渣固化除砷是将冶炼过程产生的尾渣加入到污酸,辅以合适的氧化剂和固化机制,以化学沉淀、物理吸附等方式,使溶液中离子态的砷及中间元素以固体形式析出,从而实现除砷的目的[44-48]。在上述尾渣固化过程中,尾渣也被称为固化基质,该原料的选择直接影响到除砷过程是否能够进行。需要保证该基质中有Fe、Al、Ca等金属氧化物或离子,以保证污酸中可以生成砷酸铁和砷酸钙等物质,此外,含有Ca、Si等元素的基质在特殊情况下还会生成硅酸钙等包裹体,包裹在除砷产物(砷酸铁)周围,实现进一步固砷作用。溶液中的三氧化铁、三氧化铝等在一定的pH值条件下,可以起到较好的吸附作用,提高除砷效率。在固化过程中,通常会加入部分氧化剂,使得污酸中的三价砷离子氧化为五价砷,增加砷的稳定性[49-55]。

李永奎等[52]将铜渣用于污酸除砷,充分研究了铜渣除砷行为、反应机理及动力学规律。污酸酸度为80 g/L,砷浓度为5.2 g/L。在铜渣用量为0.2 g/mL,23 ℃条件下处理24 h有最佳除砷效果,污酸中有99.56%的砷被去除或固定在渣相中,经过毒性浸出实验,除砷渣的砷浸出浓度低于5 mg/L。铜渣中含有部分铁氧化物,当铜渣加入污酸中时,铁氧化物与H+反应,释放出Fe3+,随后砷酸根与Fe3+生成砷酸铁沉淀,实现除砷过程,与此同时,在溶液中还发生了离子交换吸附作用,使得溶液中的砷酸根离子实现快速稳定的去除。

LONG等[53]提出了一种利用氧化铅从氯化物水溶液中去除砷的新方法,并考察了铅(Ⅱ)/砷(Ⅴ)摩尔比、溶液初始pH值等条件对除砷过程的影响效果。结果表明,当溶液中As(Ⅴ)浓度为200 mg/L,且溶液的初始pH值为1.8~2.4,初始Cl-浓度为0.52~2.00 g/L时,有较好的除砷效果。当溶液中铅砷比nPb(Ⅱ)/nAs(Ⅴ)控制在1.52时,溶液中的砷浓度对砷去除过程几乎没有影响。通过物相表征证实沉淀物为模拟物(Pb5(AsO4)3Cl),并且在温度低于500 ℃时具有更好的热稳定性。在脱砷后使用硫化钠溶液固定铅离子,铅的残留浓度从337.6 mg/L降低到0.07 mg/L。因此,氧化铅可作为一种有效的除砷试剂,可用于氯化物水溶液中去除五价砷。

含CaS碱性渣(CCAS)是锌冶炼的高硫渣回收有价金属后的尾渣。YANG等[54]使用CaS碱性渣去除锌冶炼过程中产生的酸性废水中的重金属离子,发现CCAS能够通过中和酸性废水有效去除Pb2+和Cd2+。针对模拟溶液除Pb2+过程,CCAS使用量为30 g/L,除Cd2+过程,CCAS使用量为45 g/L,反应后除铅率为99.13%,除镉率为99.87%,平衡pH值分别为10.81和10.85。当CCAS用量为160 g/L,Cd2+、Pb2+、As3+和Zn2+浓度分别降低到0.102、0.09、0.003、0.019 3 mg/L时,处理后的废水pH值从2.0左右升高到11.30,CCAS表面形成了Cd2SO4(OH)2、Cd3Al2Si3O12、PbSO4和CuS等物质,CCAS处理锌湿法冶金工艺排放的酸性废水可行。但是,使用过的CCAS必须存放在专用处理场,因为Cd2+的浸出浓度达到0.107 mg/L,高于Cd2+的(0.05 mg/L)排放标准值。

郝峰焱等[56]研究了钢渣改性对除砷效率的影响,发现酸改性后,大量的氧化物被分解,与酸反应的Ca、Fe离子增多,可加速砷的吸附及沉淀过程;盐改性后钢渣中出现氧基氯化铁(FeOCl)等物相,可以加速砷的吸附于沉淀,从而使得改性后的钢渣除砷性能显著提高。使用酸改性钢渣对砷浓度为4 200 mg/L的铜污酸进行除砷试验,钢渣使用量按照固液比0.04 kg/L加入,反应2 h后,除砷率可达97.89%,除砷后液中砷浓度为88.44 mg/L,除砷渣浸出毒性低于限值(5 mg/L)。改性处理为尾渣处置含砷污酸提供了一种新的思路。

周佳艺等[57]尝试使用高铁高钙煤渣处置含砷污酸,力求实现稳定固砷。充分对比了煤渣加入量、处理时间及原液pH值对反应过程及除砷率的影响。结果表明:渣中的钙氧化物及铁氧化物,可以实现较好的除砷作用。在最优条件下,除砷率可达98.31%,除砷量为82.52 mg/g。当渣相进入污酸后,溶液中的H+会与铁氧化物发生反应,在氧化剂作用下,释放出Fe3+,进而生成无定形砷酸铁。同时,渣中的钙、硅等元素会在砷酸铁表面形成包裹,并附着在煤渣表面,从而实现除砷、固砷。

LI等[58]开发了硅胶原位包裹砷酸铁除砷技术。结果表明,铜渣中的Fe2SiO4、Fe2SiO4和Fe3O4在污酸中可以提供大量的Fe3+和硅酸盐,用于后续砷沉淀。在室温下,固液铜渣与废水的反应、Fe-As共沉淀和原位包裹,使用10.23 g/L的污酸,在铁砷摩尔比为2、80 ℃的条件下反应12 h,除砷率可达97.86%,效果十分显著。经毒性浸出实验,该方法的毒性检出值为3 mg/L。

在使用尾渣除砷的过程中,由于Fe、Al、Ca等金属氧化物的存在,处理过程中,溶液的pH值在不断升高,这一点与石灰中和法类似,当溶液的pH值升高至一定程度时,铁、铝等离子才会发生絮凝作用,促进沉淀过程,一定程度上造成了酸资源的浪费。尾渣除砷技术的最大优势在于砷的固定效果,通过该技术处理,渣中砷的浸出量在毒性浸出实验值可以保持在5 mg/L以下,这是其他技术无法实现的。

4 总结与展望

硫化法除砷在企业实际生产过程中仍然具有较大的优势,该法受pH值影响小、作用稳定、产渣量低,能有效缓解企业尾渣处理压力,降低危废渣产量。因此该方法仍然为当前乃至一段时间内的主流方法。但生产过程中,试剂的使用及其调控是需要关注的重点,应着力避免因局部使用过量引起的污染性气体排放和消耗量增加问题。此外,硫化尾渣主要以硫化砷形式存在,部分文献表明,硫化渣主要以非定型形式存在,稳定性有限,如何在硫化工艺过程中对硫化尾渣的稳定性进行优化,具有重要的研究意义。

尾渣固化除砷是一种新兴的除砷固砷技术,有助于实现尾渣的资源化利用和无害化处理,但该方法仍然受到一定的制约。原因主要是:1)尾渣的物相结构是相对的,受到冶炼原料和处理工艺的影响,会产生较大的波动,尾渣是否可以实现稳定的除砷效果,仍然有待考究;2)使用尾渣除砷,会将污酸中的大部分砷以渣相形式带出,因此,该过程会产生更多的含砷渣,使得产渣量明显增加;3)大部分尾渣属于碱性渣,在除砷过程中溶液会pH值发生变化,甚至变为碱性条件,使部分酸资源造成浪费。但该处理工艺可使渣中砷的浸出量在毒性浸出实验值保持在5 mg/L以下,这是其他技术无法实现的,因此该技术仍有较大的发展空间和应用前景。