热泵精馏技术应用于环己烷精制工艺的节能研究

2022-07-05曲亮

曲 亮

(中石化巴陵石油化工有限公司,湖南 岳阳 414014)

0 引言

在化工生产过程中,分离是非常重要的一个过程单元,直接决定了最终产品的质量和收率,工业生产中占据着主导地位的分离方法就是精馏。精馏是根据混合物中各组分挥发度的不同利用能量进行分离的操作单元,具有独特的优势[1]。据估计,化工过程中40%~70%的能耗用于分离,而精馏能耗又占其中的95%[2]。因此,随着世界能源的日益短缺,精馏过程一直是研究者节能挖潜的热点,每一个改进都会带来巨大的经济效益。

多年来,在常规精馏的基础上,研究人员进一步发展了多效精馏、热泵精馏等技术[3]。多效精馏是一种较为常见的节能技术,较多用于化工精馏过程的节能[4]。多效精馏由若干压力不同的精馏塔组成,高压精馏塔顶部蒸汽作为热源被用于驱动低压精馏塔底部再沸,由于蒸汽热量在系统内得到回收,可减少冷、热公用工程的消耗,达到降低能耗的目的[5]。热泵精馏同样是一种优异的节能技术,如今热泵精馏技术较为成熟,在诸多行业都有应用,特别是在化工行业应用极为广泛。根据热泵精馏生产的工作方式不同,可分为蒸汽喷射式、吸收式和蒸汽压缩式[6]。热泵精馏技术通过外界提供的驱动能可将低温位热源的热量提取并运输到高温位热源,从而有效降低精馏操作的能耗。

热泵精馏技术以其高效节能、投资回收期短[7]等特点越来越受到国内外学者的关注。陈丽娟比较了不同热泵精馏流程的经济性能,通过研究发现与常规精馏流程相比,引入热泵精馏技术具有优异的节能效果[8]。钱诗卉等将塔顶压缩式热泵精馏技术应用于异丁烯反应精馏工艺中,结果与普通精馏工艺相比,热力学效率提高了32.7%,年操作费用减少了一半以上[9]。赵林等基于Aspen Plus软件构建了超重力MVR精馏塔模型,结果表明该模型可用于超重力MVR热泵精馏工艺的热力学分析与优化研究[10]。Kumar Vivek等采用热泵精馏技术和低压蒸汽辅助供热加热塔釜再沸流股,研究结果表明新工艺的能耗和费用均低于常规流程[11]。

本研究旨在通过对热泵精馏工艺的流程建模和特性研究,形成系统架构设计和性能分析方法;将热泵精馏工艺与常规工艺相比较,分析系统的优势和匹配度,从而为热泵精馏的设计和实际运行过程提供理论指导。本文将以某企业橡胶装置的一套环己烷精制工艺为例,对其进行热泵精馏技术改进与节能分析。

1 热泵精馏技术原理

热泵是一种充分利用低品位热能的高效节能装置。其工作原理是以逆循环方式迫使热量从低温物体流向高温物体,通过消耗少量的逆循环净功,就可以得到较大的供热量,可以有效地把难以应用的低品位热能利用起来,达到节能目的。而在精馏应用中,精馏塔顶部和底部温差大多在10 ℃以内,能量品位上比较接近,如果采用热泵精馏技术提升其品位,回收精馏塔顶部物流能量,使其替代蒸汽对塔釜物料加热,实现低品位能量向高品位能量的转移,将减少精馏过程能耗。

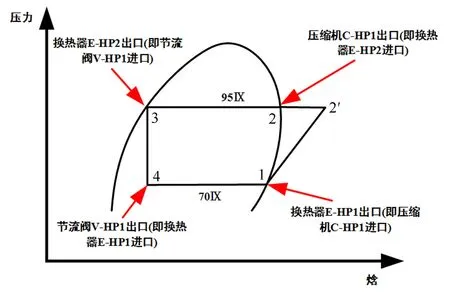

在各种热泵精馏技术中,间接式热泵精馏以其易于设计等特点备受青睐,其原理如图1所示:精馏部分的工艺物流与热泵部分的工质各自在设备中构成一个闭式系统,热泵部分的工质在塔顶冷凝器中与塔顶物料(热源)换热,吸收热量汽化,而塔顶蒸汽冷凝为液体;气态工质经压缩机做功压缩后升温升压,然后在塔底再沸器中将热量传递给塔底物料,自身冷凝为液体;液化的工质经过节流阀后,回到蒸发器换热完成循环。以循环工质为媒介,将蒸汽的潜热送到塔底处利用,工质既对塔顶提供冷量,又供热给塔釜,减少了公用工程的用量。

图1 间接式热泵精馏技术原理图

2 热泵精馏技术在环己烷精制工艺中的应用

2.1 热泵精馏技术改造方案

本研究基于某企业现有橡胶装置环己烷溶剂精制工艺,图2细实线展示了环己烷精制工艺改进前的流程图。来自环己烷粗原料罐的粗料经E-104升温后送入脱水塔C-101,粗原料中的轻组分与环己烷从塔顶排出,经循环水冷却后进入罐V-102,不凝性气体从罐顶排出,水分经油水分离后从罐底脱水包排出,其他液体送回原料罐。脱水塔C-101底部脱除水分的粗环己烷送入脱重一塔C-102脱重,初步脱重后送入脱重二塔C-103进行二次脱重,精环己烷气体从塔顶排出,在E-103中为脱重一塔C-102精馏提供热量,最后在E-106中经循环水冷却为液态精环己烷,其中一部分送回脱重二塔C-103顶部,其他部分作为精料采出。

图2中虚线展示了环己烷精制工艺经热泵精馏技术改进后的工艺流程图。本工艺采用间接式蒸汽压缩热泵精馏技术进行改进,采用水作为循环介质。与原流程相比,本改造方案在水冷器E-105前加一台换热器E-HP1,用于吸收换热器E-104出口饱和环己烷热量。环己烷在换热器E-HP1中冷却后通入原水冷器E-105冷却,循环介质在换热器E-HP1中吸热汽化,经压缩机C-HP1压缩后在换热器E-HP2中替代低压蒸汽为脱水塔C-101塔釜物料提供热量,随后经节流阀V-HP1节流降压后送回换热器E-HP1完成循环。该热泵精馏改进工艺虽需付出额外的电量,但却可节省冷却水以及蒸汽用量。此外,水冷器E-106进口环己烷由原来的水冷降温改为通过新增换热器E-01为原料预热,以便热泵循环介质可在E-HP1中回收更多的能量。

图2 热泵精馏技术对环己烷精制工艺改进流程图

2.2 热泵精馏技术匹配性分析

在环己烷精制工艺改造前,用到冷却水的流股有三股,分别是脱水塔顶部物流、脱重一塔顶部物流、脱重二塔顶部物流;用到低压蒸汽的流股有两股,分别是脱水塔底部再沸器E-101和脱重二塔底部再沸器E-107。在环己烷精制热泵精馏技术改进工艺中,循环介质如果从换热器E-104出口热流股中吸收热量加热脱水塔C-101塔釜物料,会造成压缩机进出口压差过高。这是由于脱水塔塔顶出料含有不凝性气体,在液化过程中温度将降低到35 ℃左右,在考虑传热温差的情况下,热泵循环中水介质蒸发的温度需低于35 ℃;再沸器E-103出口的环己烷热流股由于是提供显热同样不适合作为热泵循环中水介质蒸发的热源;而水冷器E-105进口精环己烷的饱和温度约80 ℃,可看成环己烷的纯物质,因此其冷却过程可近似看成恒温液化,在考虑传热温差的情况下,热泵循环中水介质蒸发的温度只需低于80 ℃,这有利于降低压缩机进出口压差。同样,脱水塔C-101塔釜温度约为83 ℃,脱重二塔C-103塔釜温度约为122 ℃,选择脱水塔C-101塔釜物料作为热泵循环中介质水的供热对象有利于降低压缩机进出口压差。

2.3 热力学可行性分析

图3为热泵精馏技术改进工艺流程中水介质循环状态示意图。来自换热器E-HP1的低温饱和蒸汽1经压缩机C-HP1压缩,由于水蒸气压缩机带有喷淋冷却系统使压缩机出口蒸汽达到饱和状态,因此在被压缩后到达高温饱和蒸汽2进入换热器E-HP2,在换热器E-HP2中放热后达到高温饱和液态水3,之后经节流阀V-HP1节流降压后达到低温气液相平衡状态4进入换热器E-HP1,最后在E-HP1中吸热汽化形成低温饱和蒸汽1。考虑到水蒸气压缩机可升温25~30 ℃,再结合脱水塔底部物流再沸温度与脱重一塔顶部物流温度,最终将水介质低温蒸发温度定为70 ℃,高温冷凝温度定为95 ℃。

图3 热泵精馏技术改进工艺中水介质循环状态示意图

循环中,水介质在换热器E-HP2中放出的热量为状态点2与状态点3的焓差(即h2-h3),在换热器E-HP1中吸收的热量为状态点1与状态点4的焓差(即h1-h4)。经模拟,图2流程中脱水塔C-101所需再沸热量为1 004.02 kW,换热器E-104出口热环己烷可提供的潜热为1 082.88 kW;在图3水介质循环中,当水介质在换热器E-HP2中放出1 004.02 kW(h2-h3)热量时,需在换热器E-HP1中吸收985.65 kW(h1-h4)热量,由于该热量小于1 082.88 kW,因此在温度和热量匹配上热泵精馏技术改进工艺具有可行性。

2.4 流程模拟与验证

本研究采用Aspen Plus对环己烷精制工艺流程进行模拟,物性方法选用CPA(Cubic-Plus-Association)模型,该模型是在常规的SRK(Soave-Redlich-Kwong)模型基础上进行改进的,能够准确计算物质气液和液液平衡的热力学性质。

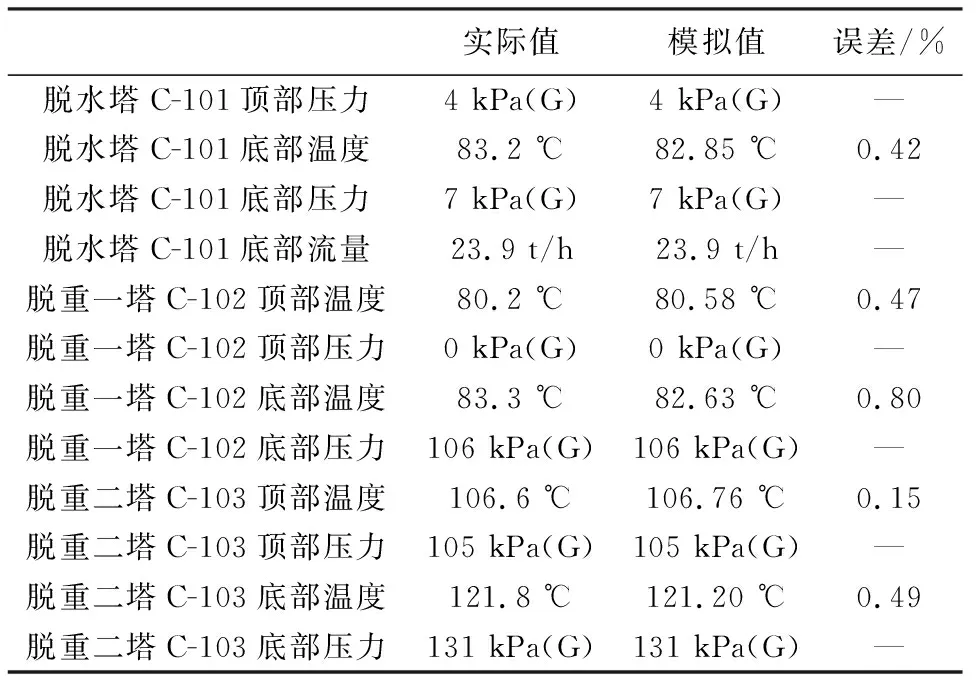

表1为环己烷精制工艺实际值与模拟值比较结果。结合现场采集数据,对环己烷精制工艺中脱水塔C-101、脱重一塔C-102、脱重二塔C-103塔顶与塔底主要物料温度、压力、流量等参数实际值与模拟值进行了比较,误差均在1%以内,因此模拟结果可靠,CPA模型较好地仿真了环己烷精制工艺的运行状态。

表1 环己烷精制工艺实际值与模拟值比较结果

3 结果分析

3.1 节能性分析

表2为环己烷精制工艺与热泵精馏技术改进工艺能耗比较结果。对原环己烷精制工艺进行热泵精馏技术改进后,蒸汽节省量为1.4 t/h,相对节能率约为37.23%;循环水节省量为168.97 t/h,相对节能率约为43.50%;同时额外付出的蒸汽压缩机电耗为190 kW。为了估算整体节能量,将不同公用工程折算为标油,0.8 MPa蒸汽、循环水、电的折标系数分别为76 kg/t、0.06 kg/t、0.26 kg/kWh。最终算得原精制工艺综合能耗约为309.07 kg/h,经热泵精馏技术改进后综合能耗约为236.23 kg/h,相对节能率约为23.57%,年节省标油量约为582.72 t,节能效果显著。

表2 环己烷精制工艺与热泵精馏技术改进工艺能耗比较

3.2 经济性分析

表3为设备投资汇总表。环己烷精制工艺在经热泵精馏技术改进后,主要增加的设备为换热器与蒸汽压缩机,其中换热设备投资约为47.70万元,压缩机投资约为50万元,设备总投资约为97.70万元。

表3 设备投资汇总表

表4为公用工程费用汇总表。在公用工程消耗方面,经热泵精馏技术改进后,年蒸汽节省量约为11 200 t,循环水节省量约为1 351 700 t,电额外消耗约1 520 000 kWh。蒸汽、循环水、电的价格分别以161元/t、0.3元/t、0.6元/kWh计,则公用工程年节省金额约为129.67万元。

表4 公用工程费用汇总表

环己烷精制工艺经热泵精馏技术改进后,投资回收年限约为0.75年,经济效果良好。

4 结论

(1)在环己烷精制工艺中应用热泵精馏技术具有重要的现实意义,有利于改善工艺的节能性和经济性。

(2)将热泵精馏技术应用于环己烷精制工艺后,尽管增加压缩机需要消耗一定的电能,但综合能耗相对节能率约为23.57%,年节省标油量约为582.72 t,节能效果显著。

(3)将热泵精馏技术应用于环己烷精制工艺后,主要设备额外投资约为97.70万元,公用工程年节省金额约为129.67万元,投资回收年限约为0.75年,经济性良好。