一种含氯活性炭渣烧结砖工艺处理技术实验

2022-07-05田原

田 原

(湖南省环境保护科学研究院,湖南 长沙 410004)

我国是世界制造大国,随着工业发展和不断创新,活性炭因具有成本低、结构易于调控和物理化学性质稳定等优点,作为吸附材料普遍投入到生产工艺当中。由于活性炭在使用过程中容易饱和而失去吸附能力,吸附饱和的活性炭渣往往成为危险废物。现阶段全国每年危险废物产生量为6 000万吨,其中仅危废活性炭就占65%[1]。危废活性炭如果处置不及时或不当,势必造成环境二次污染[2]。如不规范焚烧,将产生大量有毒有害气体,含氯有机物的焚烧会产生二噁英、呋喃类环境风险物质[3]。目前,处理危险废物的方法主要有安全填埋、焚烧法、热解法、固化处理以及物理、化学和生化处理等[4]。我国对于危险废物处置工艺研究起步相对较晚,现主要处理方式以焚烧为主,而在焚烧过程中会产生大量的二噁英,其来源主要有两条途径:(1)前去物合成,即未完全燃烧产物氯酚、氯苯等小分子污染物在飞灰表面合成二噁英;(2)从头合成,即飞灰中的残炭或者炭黑在金属催化剂的催化作用下与氧、氯、氢等反应释放二噁英[5]。同时,焚烧产生的灰渣若不及时处理会造成环境二次污染。

烧结砖工艺具有处置量大、处置效果好、原料多变的特性,采用隧道式干燥窑全内燃烧砖工艺不但能保证活性炭渣长时间高温处置,而且出窑卸砖几乎无尘,能保证活性炭渣资源有效利用。然而,高温焚烧处理固体废弃物不可避免产生一定量的二噁英,相较于煤矸石作为内燃材料的烧结砖工艺,采用含氯活性炭部分替代的生产方式,其产生的二噁英生产和排放也会产生一定变化。

实验采用含氯活性炭渣部分替代煤矸石作为内燃材料的方式进行隧道式干燥窑烧结工艺,分析其二噁英产生量,并与同等工况下采用煤矸石烧结二噁英产量进行对比,对该种处理工艺资源化利用可行性进行分析,为含氯活性炭渣资源合理化利用工艺提供参考。

1 材料和方法

1.1 系统工艺

实验采用隧道式干燥窑进行烧结砖生产,隧道窑长108 m,采用内燃工艺,烧成周期24 h,可放置窑车24辆,砖坯重量约3 kg,码坯数量为19×11×9/窑车,活性炭渣砖坯泥土、煤矸石、活性炭渣原料质量比为4.5∶ 0.6∶ 0.4,煤矸石砖坯泥土、煤矸石质量比为5∶ 2。具体工艺参数如表1所示。

1.2 试验工况

将砖坯按规格放置窑车后,在24 h烧结周期内匀速进入窑车直至填满隧道窑,待工况稳定后,于隧道窑尾气总排口进行二噁英监测。实验工况如表2所示。

表2 隧道窑不同物料实验工况

1.3 分析方法

对某化工厂含酸活性炭渣进行定性分析,判定原料中挥发性有机物(VOCs)和半挥发性有机物(SVOCs)以及元素成分,并将其工业属性与煤矸石进行对比分析,判定其在工艺方面的可行性。

按照《环境空气和废气 二噁英类的测定 同位素稀释高分辨气相色谱高分辨质谱法》(HJ—2008)对生产废气进行采集分析,检测仪器采用众瑞ZR-3720型废气二噁英采样器、Thermo DFS 磁式质谱仪、ME104E-02梅特勒电子天平进行分析。二噁英浓度每个周期采样3次,计算烟气样品中17种有毒二噁英的浓度和对应的毒性当量。

2 实验结果

2.1 原料分析

2.1.1 GC-MS(气相色谱-质谱联用仪)定性分析

通过GC-MS对某化工厂含酸活性炭渣进行了挥发性有机物(VOCs)和半挥发性有机物(SVOCs)定性初筛,其中挥发性有机物(VOCs)分析方法参考《危险废物鉴别标准浸出毒性鉴别》(GB5085.3—2007)附录O,半挥发性有机物(SVOCs)分析方法参考《危险废物鉴别标准毒性物质含量鉴别》(GB5085.6—2007)附录K。

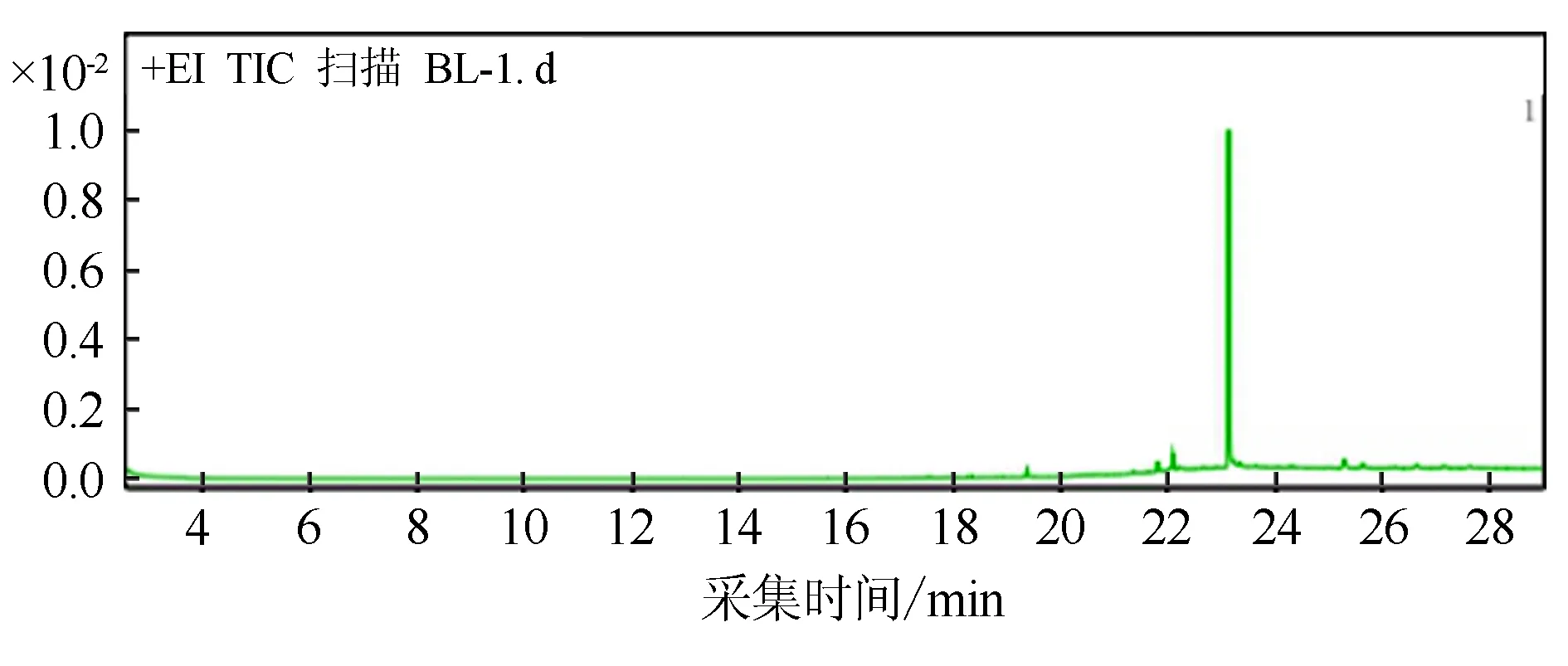

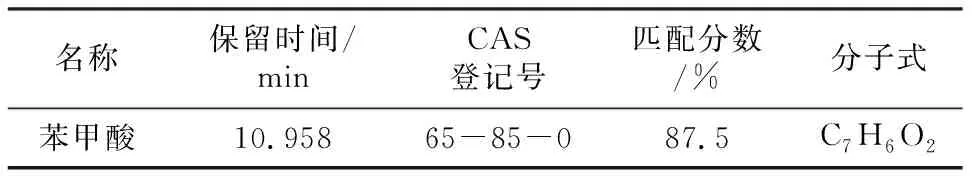

SVOCs定性结果如图1、2和表3所示。

图1 SVOCs 空白谱图

图2 废料SVOCs 谱图

表3 废料SVOCs分析结果

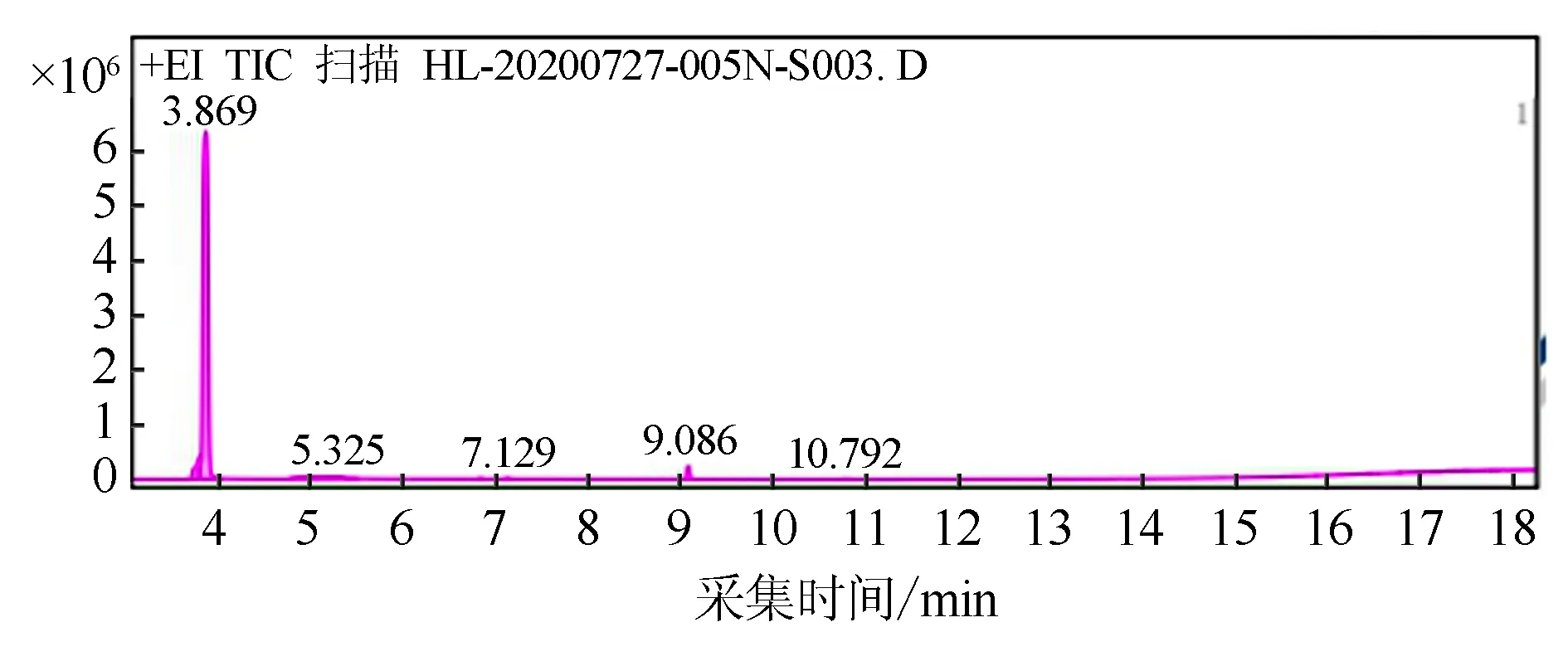

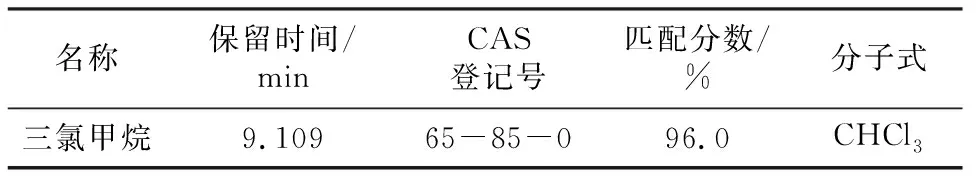

VOCs定性结果如图3、4和表4所示。

图3 VOCs空白图谱

图4 废料VOCs图谱

表4 样品VOCs分析结果

2.1.2 元素分析

对活性炭渣进行全金属及N、S、Cl、F元素检测,结果如表5所示。

表5 样品全金属及元素分析结果

结果表明,活性炭渣中主要含有Cr、Zn、As、Pb四种重金属元素。

2.1.3 工业分析

由表6可知:相较于废活性废料,煤矸石具有挥发分低、灰分高的特点,而活性炭渣中硫含量较低。从热值数据分析,废活性炭渣发热量可到达22.93 MJ/kg,而煤矸石热值为1.21 MJ/kg,废活性炭热值较高,因此废活性炭可替代一部分燃煤作为辅助燃料使用。

表6 样品工业分析结果

2.2 生产废气分析

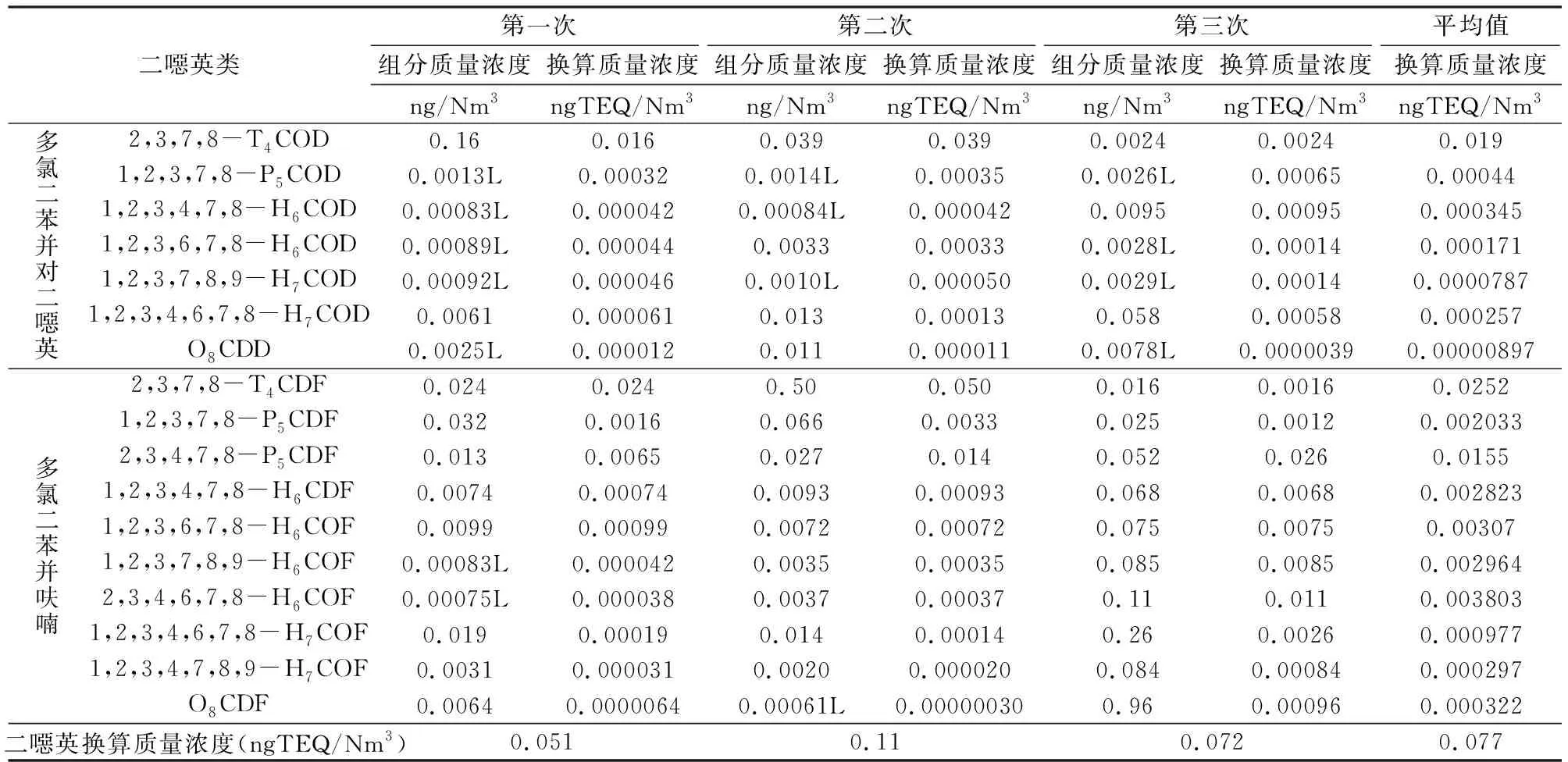

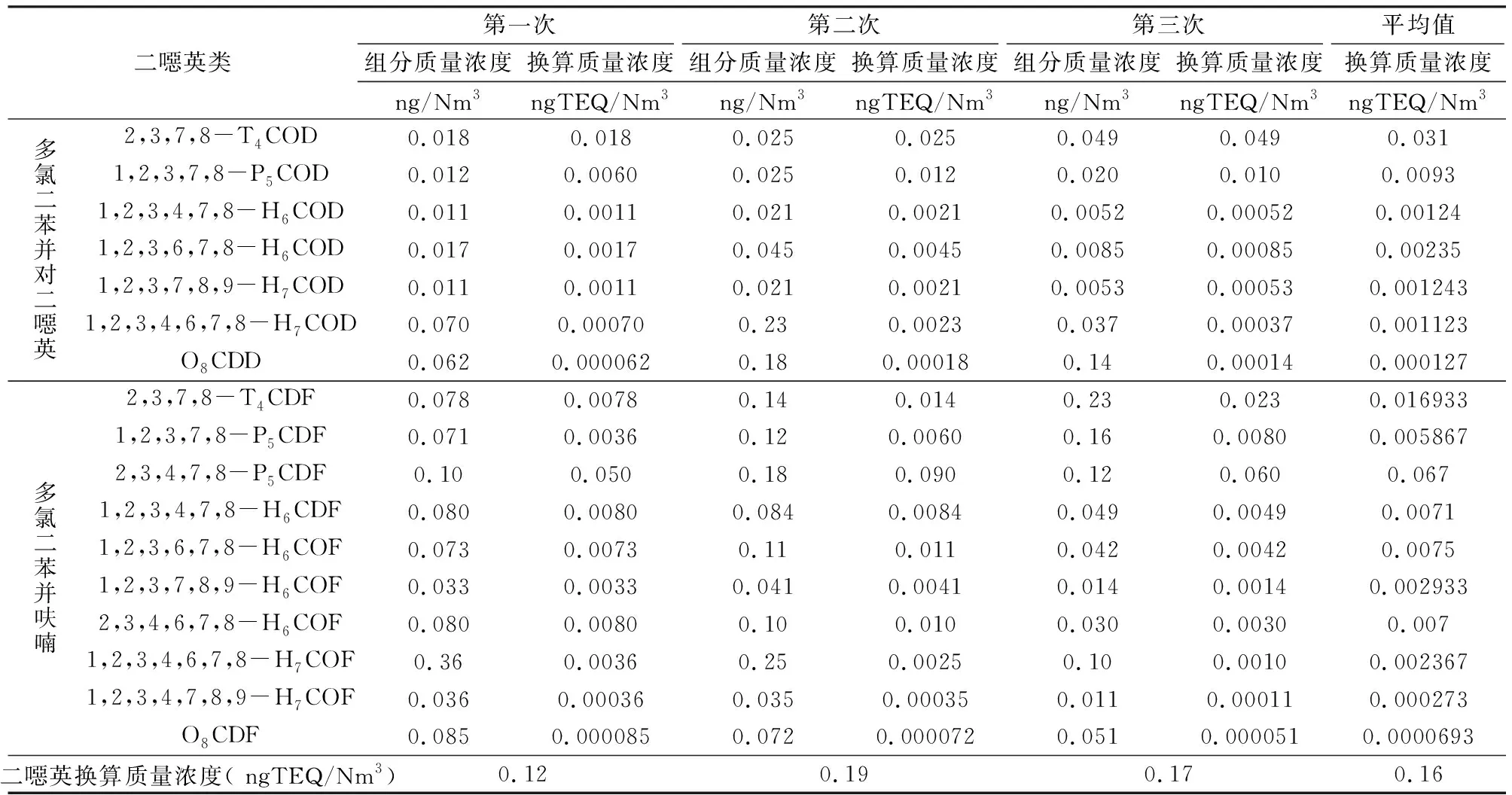

本次实验在稳定工况下,不加入含酸活性炭渣及加入含酸活性炭渣两种条件下采用《环境空气和废气二噁英类的测定同位素稀释高分辨气相色谱高分辨质谱法》(HJ77.2—2008)方法对生产废气中二噁英产生情况进行监测,其结果如表7、表8所示。

表7 5∶ 2泥土、煤矸石原料混合废气处理设施进口二噁英监测数据

表8 4.5∶ 0.6∶ 0.4泥土、煤矸石、活性炭渣原料混合废气处理设施进口二噁英监测数据

由表8可知:用活性炭渣替代部分煤矸石作为内燃材料工艺产生的二噁英换算质量浓度为0.16 ngTEQ/Nm3,远低于《危险废物焚烧污染控制标准》(GB18484—2020)规定的0.5 ngTEQ/Nm3标准。可见,烧结砖处理温度高、停留时间长之外,同时在烧结砖生产过程中,一般需要通入大量的空气作为助燃风,可进一步促进活性炭渣的充分燃烧和二噁英的分解,也可以稀释尾气中二噁英等有害气体的浓度[6]。所以,采用此种工艺促进含氯活性炭渣综合利用具有一定的可行性。

3 结论

隧道窑烧结工艺因温度高、停留时间长等特点可作为含氯活性炭渣的一种处理方式。通过实验,发现以下特点:

(1)采用某化工企业含氯活性炭渣替代部分煤矸石作为内燃材料工艺产生的二噁英毒性换算质量浓度为0.16 ngTEQ/Nm3,远低于《危险废物焚烧污染控制标准》(GB18484—2020)规定的0.5 ngTEQ/Nm3标准。考虑到工艺未配套相应废气处理设施,相关工艺有进一步优化空间。

(2)通过对比实验,发现煤矸石、活性炭渣烧结产生的1,2,3,7,8,9-H6COF、1,2,3,4,7,8,9-H7COF变化波动不大,这是由于煤矸石与活性炭渣中可溶性有机碳(DOC)含量相似的原因。