水下接触爆炸下舷侧防雷舱吸能结构形式试验研究

2022-07-05柴崧淋侯海量金键李典李永清

柴崧淋,侯海量,金键,李典,李永清

(1.海军工程大学 舰船与海洋学院,湖北 武汉 430033;2.中国空气动力研究与发展中心,四川 绵阳 621000)

0 引言

“三舱式”防雷舱结构是大型舰船抵御水下舷侧接触爆炸的有效结构形式,从舷侧向内通常分为3层舱室,分别为膨胀空舱、吸收液舱、吸能空舱(见图1)。其中吸能空舱一方面为液舱内壁提供变形支撑,防止其发生破损,另一方面与液舱内壁共同吸受冲击能量,是防雷舱中的主要吸能结构,其吸能结构形式与吸能效率是防雷舱结构设计的关键。

图1 防雷舱结构示意图Fig.1 Schematic diagram of broadside defense cabin structure

目前吸能空舱结构主要有两大类结构形式,一是利用柔性大变形吸能原理,将防护液舱内壁设计为无加筋、大跨度薄板。

针对该结构形式,国内学者展开了一系列研究,取得了丰硕成果。金键等详细阐述了防雷舱变形破坏过程和各层结构的变形破坏模式,侯海量等建立了其动力学评估方法。朱锡等较早开展了舰船舷侧防雷舱水下接触爆炸毁伤试验,指出液舱可有效抵御高速破片的侵彻,同时对防御纵壁进行加强,可有效提高水下防雷舱的防护能力。张伦平等开展了一系列防雷舱缩比模型的水下接触爆炸试验研究,分别探究了药量、舱室宽度、关键舱壁板厚度对结构吸能比率的影响。王长利等开展了防雷舱结构在聚能装药水下接触爆炸下的毁伤试验和数值模拟研究,指出防雷舱所采用的多介质复合结构对爆炸产生的冲击波具有明显的衰减作用,通过增加液舱宽度和液舱内壁厚度可有效抵御聚能型装药形成侵彻体的侵彻作用。张梁于陆地水箱开展了“三舱式”防雷舱水下接触爆炸试验,并结合有限元数值模拟方法探究了防雷舱的毁伤机理。

二是在吸能空舱内设置吸能结构,将液舱内壁与吸能结构及空舱内壁连为一体,形成夹芯式吸能舱结构。吴林杰等开展了夹芯舱室在冲击载荷作用下响应及吸能特性的有限元数值模拟研究,分别考虑了前后壁板厚度、芯材尺寸对舱室各部分吸能特性的影响,并给出了舱室前后壁板变形和夹芯结构吸能的拟合公式。张弩等运用有限元数值模拟方法,从冲击波的传递过程、各舱壁的毁伤效果及不同舱段的吸能情况3个方面探究了水下接触爆炸下防雷舱弧形支撑结构的防护效果。目前,国内针对夹芯式吸能舱结构展开的研究还比较少,但对于夹芯结构的研究,国内外学者已经取得了大量成果。夹芯结构目前主要包括以泡沫材料为代表的无序结构和以蜂窝结构为代表的周期排列结构,以及不同结构材料混合形成的复合型夹芯结构,因其优良的力学性能,受到了学者们的广泛关注。Dharmasena等开展了多种夹芯结构在水下爆炸载荷作用下的响应特性试验。Fan等开展了水下近距爆炸下蜂窝夹芯结构抗爆性能研究,以背爆面板变形情况和最大速度作为两项夹芯板抗爆性能评价指标。王自力等利用有限元数值模拟方法,开展了在水下爆炸冲击波载荷下3种夹层结构的动响应研究,指出舰船底部采用夹芯结构可有效提高其防护性能。顾文斌等开展了多层泡沫铝夹芯板抗爆性能的有限元模拟和试验研究,指出按照密度递减的次序排列泡沫铝夹层可使多层泡沫铝夹芯板具有更优良的抗爆性能。

基于此,本文设计了4种结构形式的防雷舱,并开展了模型水下接触爆炸毁伤试验,以探究夹芯结构应用于水下舷侧防雷舱的可行性,分析其防护效果,以期为后续防雷舱结构设计提供参考。

1 试验设计与实施

1.1 防雷舱模型设计

试验模型采用典型的“三舱式”结构,考虑实际防雷舱的吸能舱内侧为船体内部舱室,接触介质为空气,因此在试验模型吸能舱后再设置一道空舱,用于模拟船体内部重要舱室。试验模型共有4层隔舱。为模拟相邻结构的支撑作用,除船体外板法线方向外,舱段其余壁板结构均向外延伸0.1 m作为延伸边界,同时为了减小焊接变形,舱壁板间隔舱、平台、加筋等均采用间断焊。

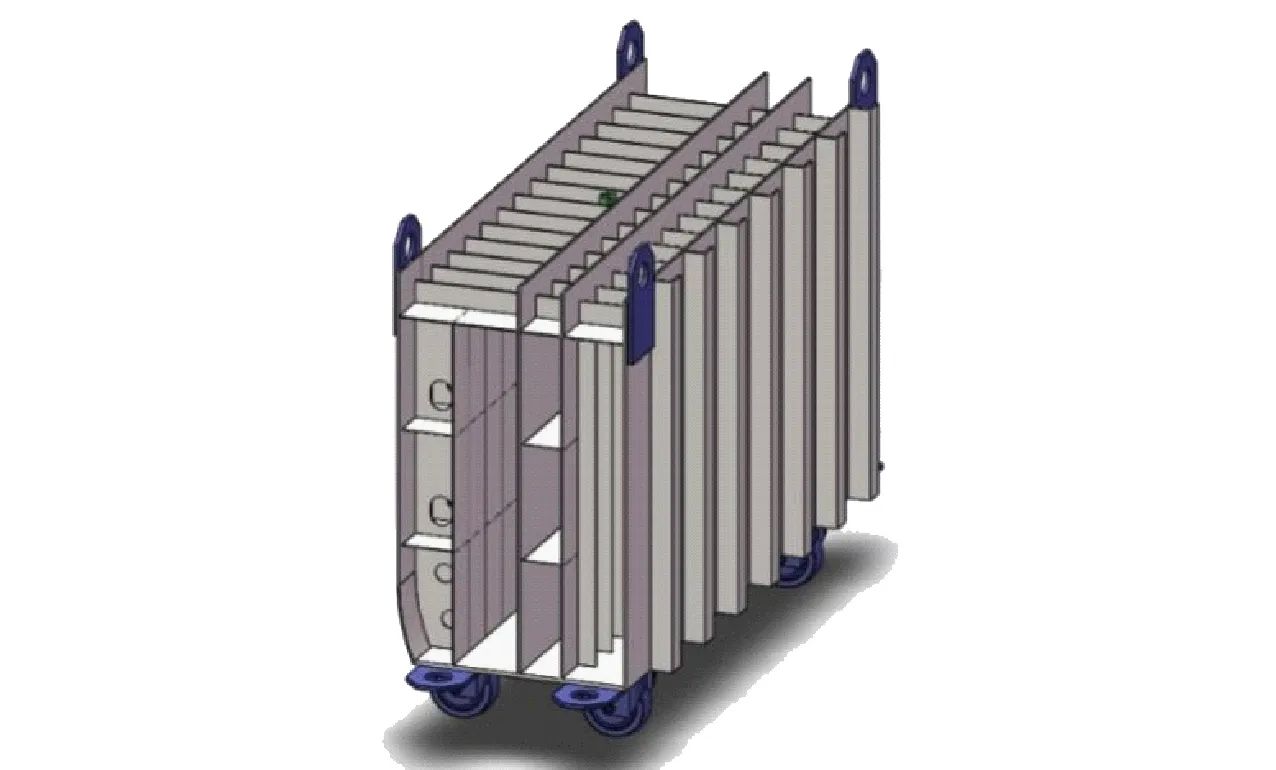

模型采用Q235钢进行加工,整体长1 500 mm,宽575 mm(附加舱内壁板垂向加强筋截面为50 mm×50 mm×3 mm的等边角钢),高900 mm(不考虑吊耳和脚轮)。膨胀舱宽125 mm、液舱宽150 mm、吸能舱宽100 mm、附加舱宽150 mm,模型各舱壁板厚度见表1。

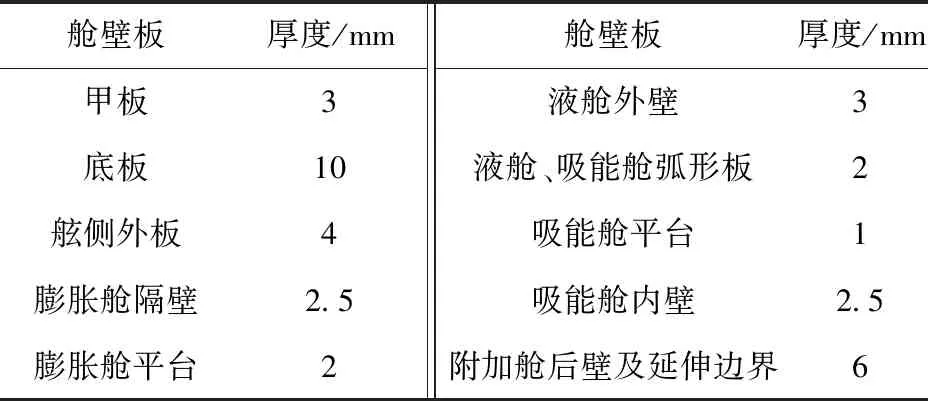

表1 模型1~4各舱壁板厚度Tab.1 Thickness of each bulkhead of Model 1~4

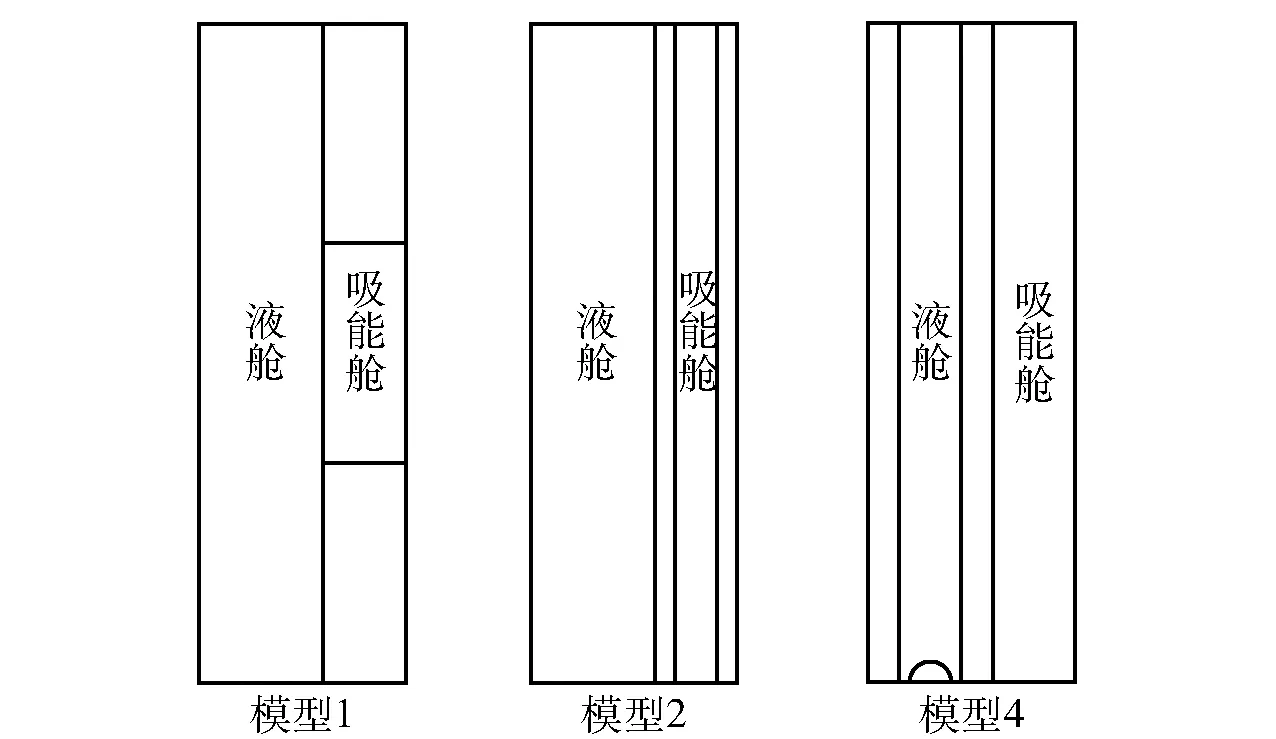

4个模型的整体尺寸完全一致,主要差别在内部液舱和吸能舱结构上,如图2、图3所示。

图2 模型1、2、4侧视图(未显示顶部的延伸结构)Fig.2 Side view of Model 1,2,4 (extension structure atthe top is not shown)

图3 模型2、3俯视图Fig.3 Top view of Model 2 and 3

1)模型1(见图4)利用防御纵壁(液舱内壁)柔性大变形方式进行耗散吸能,其吸能舱内设有两道支撑平台,可为防御纵壁(液舱内壁)提供支撑,防止液舱内壁边界处发生撕裂破坏。

图4 模型1三维视图(隐藏两端端壁)Fig.4 Three-dimensional view of Model 1 (Both end walls are hidden)

2)模型2采用弧形板作为芯材,替代模型1中的两道支撑平台,与液舱内壁、吸能舱内壁联合形成夹芯式吸能舱结构,利用夹芯结构整体变形,吸收作用于液舱内壁的冲击波载荷及准静态挤压载荷。

3)模型3在模型2的基础上,在吸能舱弧形板间填充泡沫铝材料(参数见表2),与弧形板、液舱内壁、吸能舱内壁联合形成复合夹芯式吸能舱结构,以进一步提高其吸能效率,进而提高其抗爆能力,模型3侧视图与模型2一致。

表2 泡沫铝性能参数Tab.2 Mechanical parameters of aluminum foam

4)模型4在模型2的基础上,将弧形板从吸能舱前移至液舱,与液舱前板、后板联合形成夹芯式液舱结构,一方面利用夹芯结构优良的抗爆性能进行变形吸能,另一方面通过在液舱内设置数道弧形板以阻断水中冲击波的传播,耗散“水锤效应”的冲击能量,以减小经液舱传递至防御纵壁的压力。模型4弧形板分布情况与模型2一致,弧形板尺寸按照液舱与吸能舱宽度比值等比例放大,弧形板底部开孔,以保证被弧形板分割各部分的连通性。

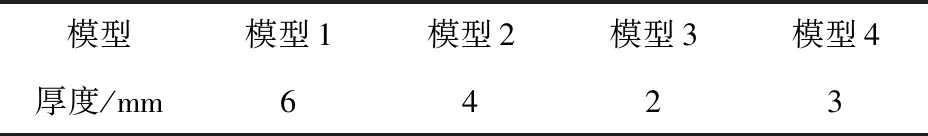

为保证等质量原则,模型2~4在模型1的基础上通过削减液舱内壁的厚度来抵消新增加芯层质量,模型1~4液舱内壁厚度见表3。

表3 模型1~4液舱内壁厚度Tab.3 Inner wall thickness of tank

1.2 防雷舱模型试验实施

试验在南京理工大学汤山试验中心露天水池进行。试验水池直径10 m、深8 m。实验前需向水池内注水,水深约7.5 m。

试验选用圆柱状300 g TNT装药,高42.2 mm、半径38 mm,装药密度1.567 g/cm,爆点横向位于模型舷侧外板中心处,垂向处于水线以下0.22 m,待固定好炸药等以后,通过吊车将模型吊装至水线附近,模型底板距水线距离为0.62 m,模型底部吊装一个质量约为1 t的配重铁块以固定位置,如图5所示。

图5 试验现场布置示意图Fig.5 Arrangement diagram of test site

2 试验结果及分析

在水下接触爆炸下,初始爆轰波首先作用于舷侧外板使其产生初始破口,随后爆炸产物沿破口快速涌入并迅速扩散至整个舷侧空舱,经多次震荡平稳后使得膨胀空舱内形成准静态气压载荷;同时冲击波、爆炸产物、高速破片、准静态气压载荷联合作用于液舱,其中高速破片在侵彻液舱过程中,动能在水介质中迅速衰减,并在水中产生冲击波和空化挤压载荷,作用于液舱内壁及吸能舱内结构。

2.1 防雷舱模型整体变形及破损情况

由于模型1~4的结构差异主要存在于液舱和吸能舱,对于靠近舷侧的膨胀舱,结构是完全相同的。在相同位置,选用同等药量进行水下接触爆炸试验,其整体结构毁伤情况类似,以模型1为例,对模型整体变形及破损情况进行分析。

在300 g TNT的水下接触爆炸下,模型1发生了严重的结构毁伤。舷侧外板产生了近似圆形的大面积破口,如图6所示。破口在水平方向上横跨隔舱1~3、6、7,长约417.3 mm,破口所在隔舱1、2、6的舷侧外板、隔舱1与2、隔舱1与6之间的横隔壁均产生严重破损,隔舱3、7舷侧外板产生了一定程度的破损和较大变形,隔舱2与3间的隔壁和隔舱6与7间的隔壁虽未破损,但是有明显变形,破口两侧隔舱4、5、8、9位置的舷侧外板均产生了不同程度的变形,未观测到其内横隔壁变形破坏情况;破口在垂直方向上跨越膨胀舱内上下两层平台,长度约为299.3 mm,膨胀舱内上下两层平台在爆点附近均发生了破坏,且膨胀舱上平台与水线之间存在明显变形,破口在膨胀舱下平台与底板之间也存在明显变形和撕裂现象,由于自由液面影响,向下方传播的冲击波强度大于向水面传播的冲击波,致使破口边缘向下撕裂延伸更显著。

图6 模型1正面变形及破损情况(图中数字为隔舱编号)Fig.6 Front view of deformation and damage of Model 1 (Number shown is the figure are the bulkhead number)

如图7所示,从模型1的背面视图来看,附加舱舱壁及外侧加强角钢也发生了一定程度的内凹变形,即向舷侧外板一侧变形。主要原因有,一方面爆炸冲击波会绕射到结构模型背面,作用于附加舱舱壁;另一方面爆轰产物向膨胀空舱扩散及向水中膨胀时会推动模型整体运动,产生较大水动压力作用于附加舱舱壁。而在两端端壁、甲板及底板均未出现明显变形。

图7 模型1背面变形及破损情况Fig.7 Back view of deformation and damage on the back of Model 1

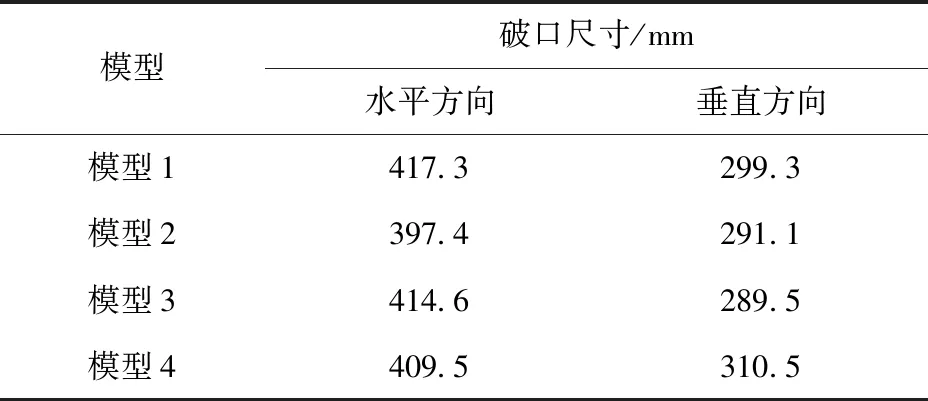

模型2~4的整体变形破坏形貌与模型1类似,破口尺寸稍有差异,具体数值见表4。

表4 模型1~4舷侧外板破口尺寸Tab.4 Back size of side shell of Model 1-4

2.2 防雷舱模型各舱壁变形及破损结果

为观察内部各舱室壁板的破损及变形情况,试验完毕后对结构模型进行切割处理。由于两端端壁未出现明显变形,对于模型1,先将端壁沿纵向各舱壁全部切开,再按照图8(a)所示切割线位置进行切割。

图8 模型切割示意图Fig.8 Schematic of model cutting sequence

模型2、3的结构与模型1相似,选用与模型1相同的切割顺序。

模型4的夹芯结构设在吸收液舱,无法沿吸收液舱进行切割,而吸能舱内不含支撑结构。因此,对于模型4,端壁切开后仅需沿吸能舱切割(见图8(b)),即可完成对液舱内壁和吸能舱内壁变形及破损状态的观测。

2.2.1 液舱外壁变形及破损情况

模型1液舱外壁的变形视图如图9所示。由图9可见:液舱外壁上产生了3个大小不同的破口(分别编号为破口1~3)。3个破口在水平方向上横跨5个肋距,破口1、3在水平方向上最大距离约为413.0 mm,与舷侧外板水平方向破口大小接近;在高度方向上跨越了膨胀舱上下两个支撑平台,在垂直方向破口最大距离约为299.2 mm,同样与舷侧外板垂直方向破口大小非常接近。液舱外壁上产生3个独立的破口是由于膨胀舱内存在横隔壁,爆炸产生的爆轰气团分别通过外板上的破口和横隔壁上的减轻孔扩散作用到液舱外壁,使之发生破坏,横隔壁上减轻孔的存在也是导致破口1、3尺寸比破口2小的部分原因。同样破口2下方也产生了一定的撕裂现象。

图9 模型1液舱外壁破坏形貌正视图Fig.9 Front view of damage morphology of outer tank wall of Model 1

模型2、3液舱外壁典型破坏形貌与模型1完全一致,破口尺寸稍有差异(见表5),且模型2、3的破口2均存在向上的撕裂变形(见图10),变形较大,宽度约为一个隔舱。

表5 模型1~4液舱外壁变形破损情况Tab.5 Deformation and damage of tank outer plate of Model 1~4

图10 模型2液舱外壁破坏形貌局部视图Fig.10 Partial view of damage morphology of the outer tank wall of Model 2

模型4液舱内设置弧形板,爆点附近破坏严重,液舱无法切割,未能观测到液舱外壁的破损及变形情况。

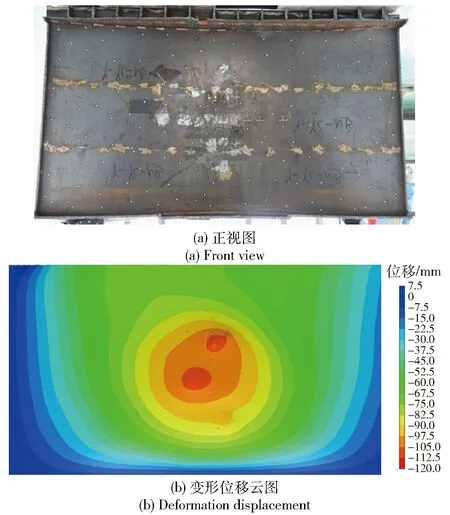

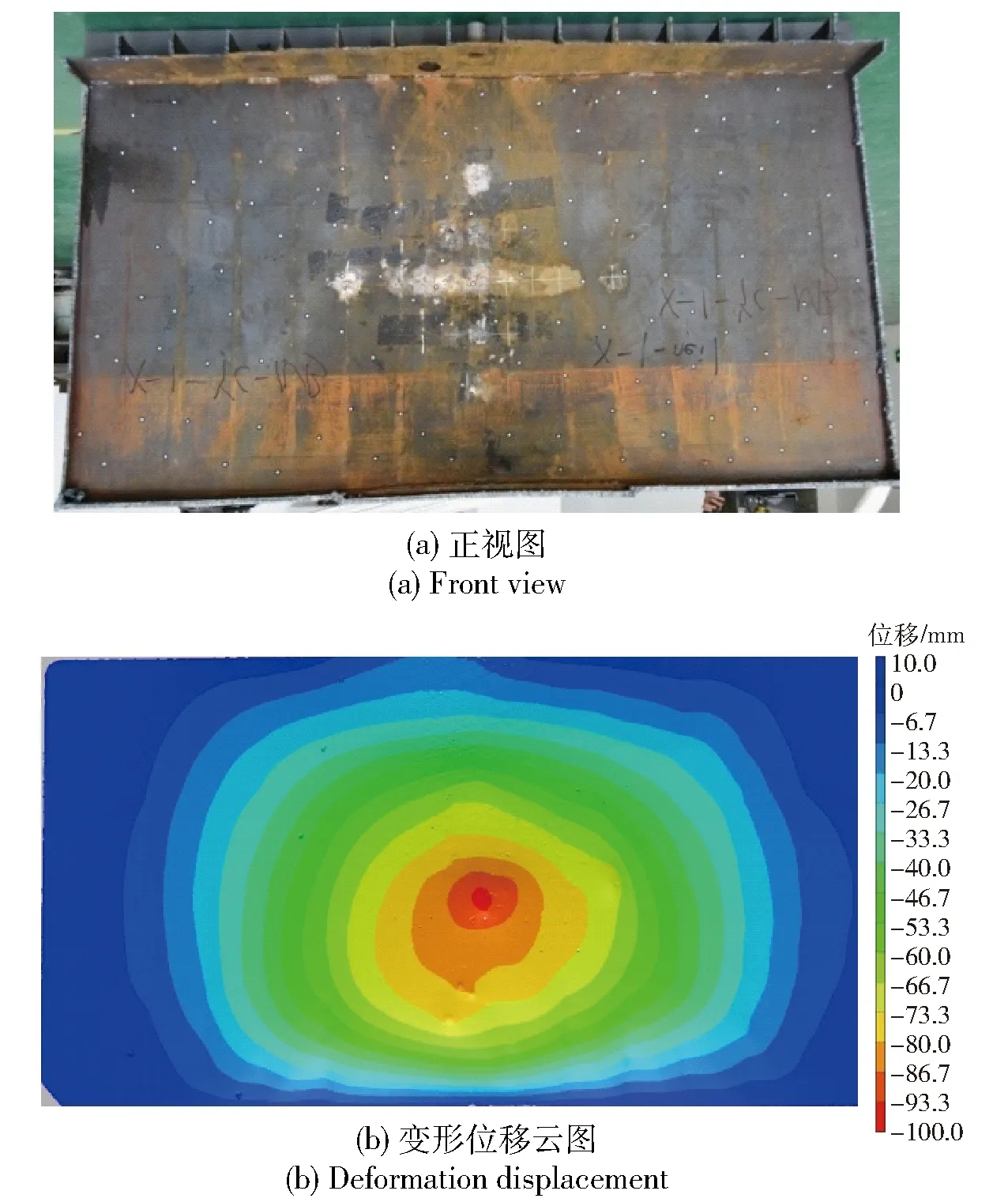

2.2.2 液舱内壁变形及破损情况

模型1、2中液舱内壁的变形分别如图11、图12所示。由图11、图12可见:液舱内壁均未产生破口,仅产生较大的挠曲变形;模型2挠曲变形较模型1更大、更明显,这是由于模型2要在吸能舱内设置弧形板,削减了液舱内壁厚度;结合三维扫描技术得到的变形位移云图,可以清晰看到二者液舱内壁上均存在数个由高速破片撞击产生的凹坑,但并未穿透。

图11 模型1液舱内壁变形视图Fig.11 Deformation of tank inner wall of Model 1

图12 模型2液舱内壁变形视图Fig.12 Deformation of tank inner wall of Model 2

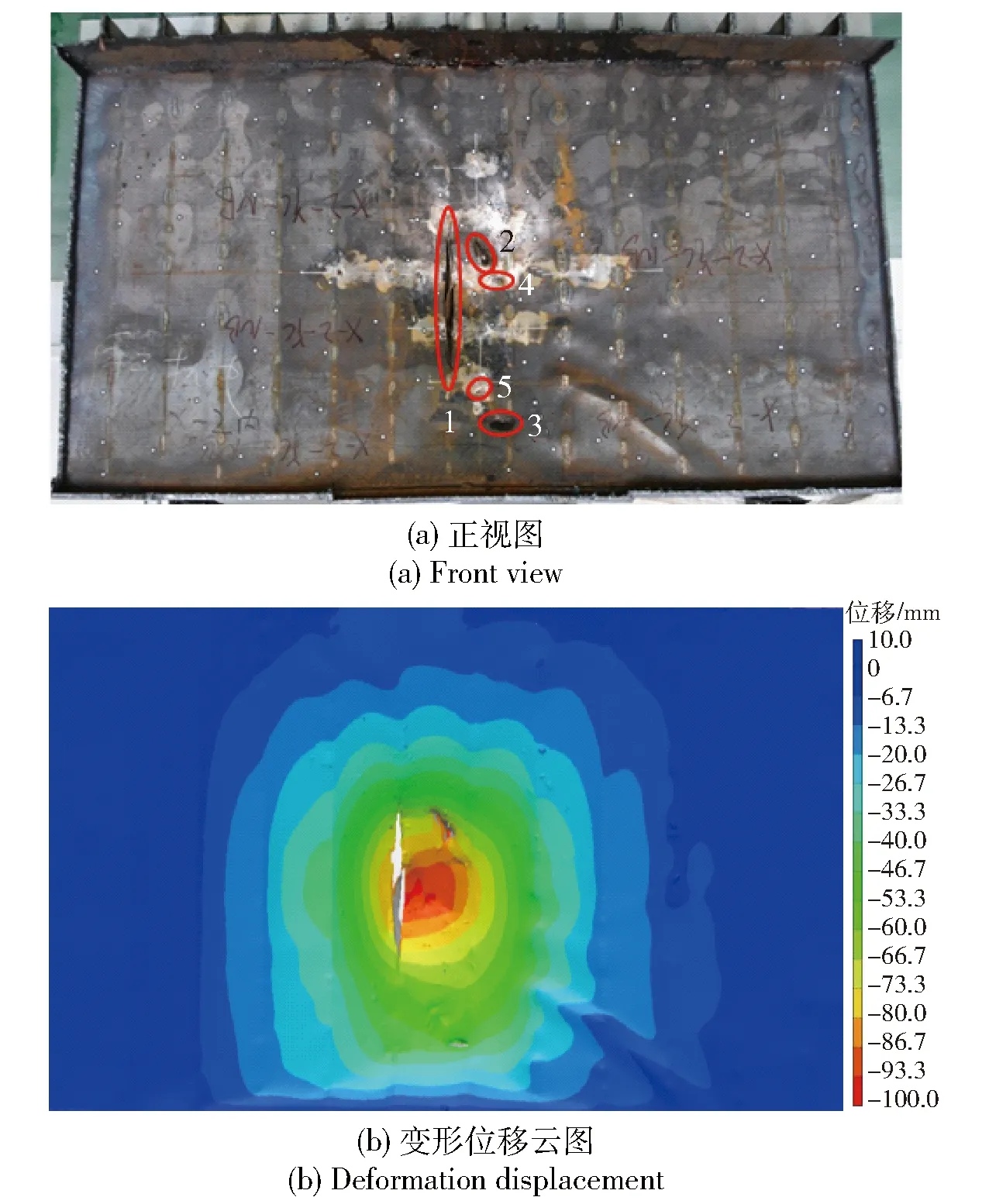

模型3液舱内壁的变形破坏如图13所示。由图13可见:液舱内壁中心局部变形较大,且发生破损;结合变形位移云图可知,液舱内壁上共有5个破口,沿垂向分布在以爆点在液舱内壁投影的中心之左右3个横隔舱的范围内。其中,破口1为一条沿垂向的撕裂破口,垂向高约255.8 mm,水平宽约17.5 mm,位于爆点投影附近吸能舱弧形板焊接位置,由于板厚相对模型2更小,焊接过程中易形成焊接缺陷,同时处于弧形板支撑导致的应力集中点,在液舱内水锤压力作用下产生撕裂破坏;破口2~5均由结构破碎后高速破片撞击所致,尺寸较小,破口2、3近似为椭圆形,已产生穿甲破坏,破口4、5未达到穿甲极限,仅产生裂缝。

图13 模型3液舱内壁变形视图Fig.13 Deformation of tank inner wall of Model 3

模型4液舱内壁的变形如图14所示。由图14可见:液舱内壁变形较大,变形区域沿水平方向横跨9个隔舱,且存在多处破损;结合模型4液舱外壁变形位移云图可知,其液舱内壁共存在8个破口,其中破口1、2尺寸较大,为长条形,破口1、2主要承受高速破片撞击和水压载荷作用,导致破口方向朝内,即朝向吸能舱一侧。破口3~8分布在爆点左右共5个隔舱范围内,均位于液舱内壁与液舱内弧形板相交的焊缝处,形状不规则,朝向液舱一侧,由以爆点投影为中心向两侧变形的弧形板拉拽所致。

图14 模型4液舱内壁变形视图Fig.14 Deformation of tank inner wall of Model 4

2.2.3 吸能舱内壁变形及破损情况

模型1吸能舱内壁的变形如图15所示,从中可见吸能舱内壁并未破损,仅在中心区域产生了朝附加舱方向的挠曲变形,沿长度方向均匀分布的竖向条纹为吸能舱加筋,不影响吸能舱室内壁变形。

图15 模型1吸能舱内壁变形视图Fig.15 Deformation view of the inner wall of energy-absorbing cabin (Model 1)

模型2、3吸能舱内壁变形及破损情况与模型1相似,仅变形程度不同。

模型4吸能舱内壁的变形如图16所示,其在爆心投影点附近区域有小范围变形,同时产生了一个垂向破口1,朝向附加舱一侧,破口2(仅发生变形,未形成破口)处液舱外壁虽未破损,但局部变形较大,近似为临界破损状态,吸能舱内壁破口1、2(仅发生变形,未形成破口)处的破损及变形是由图14模型4液舱内壁破口1、2(仅发生变形,未形成破口)变形大于吸能舱宽度进而作用于吸能舱内壁所导致的。

图16 模型4吸能舱内壁变形视图Fig.16 Deformation view of the inner wall of energy-absorbing cabin (Model 4)

2.3 防雷舱模型防护能力对比分析

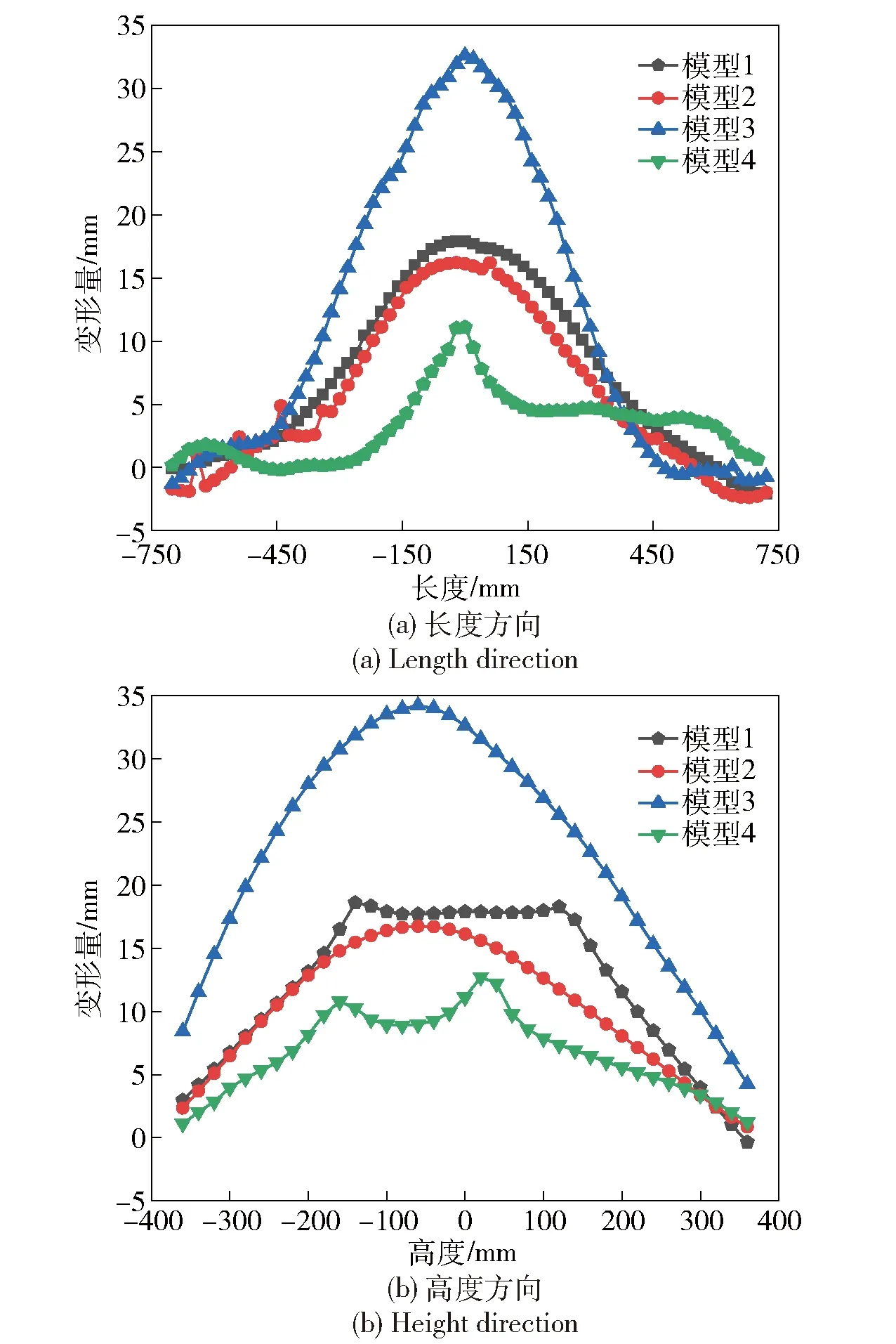

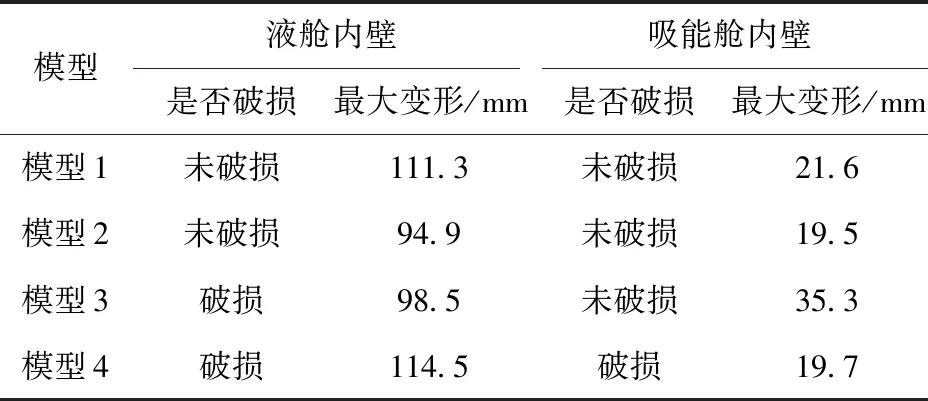

以爆点为中心,分别沿长度方向和高度方向(向右、向上为正),对模型1~4液舱内壁、吸能舱内壁变形情况进行对比分析。

液舱内壁的变形是在高速破片、冲击波和准静态压力载荷联合作用下产生的,由图11~图14可明显观测到液舱内壁产生薄膜拉伸大变形的同时伴随着不同程度的局部变形及破损,导致液舱内壁变形并不均匀,如图17(b)中模型4变形曲线“山峰状”隆起即为图14中破口1、2处所对应变形。结合图17与表6,可知模型1~4最大变形量的关系为模型4>模型1>模型2>模型3,模型1整体变形区域最大,几乎覆盖整个壁板;模型2整体变形情况与模型1相似,但变形程度明显小于模型1;模型3整体变形区域最小,其变形仅存在于爆点附近,端部附近几乎无变形,表明其仅利用爆点附近结构变形进行吸能,未能充分利用夹芯结构整体变形进行吸能,体现在图17(a)模型3变形曲线上的不规则凸起并非由高速破片撞击导致,而是由爆点附近大变形导致液舱内壁产生的皱褶变形(见图13)。因为模型4整体变形情况与模型3相似,壁板两端几乎无变形,主要变形区域存在于爆点附近,但模型4变形区域、变形程度均大于模型3,这主要是因为液舱内设置弧形板导致传递至水中能量未能迅速扩散至整个液舱,反而被弧形板集中到爆点附近几个隔舱,导致能量汇聚,使得模型4液舱内壁变形破坏严重。

图17 液舱内壁变形曲线Fig.17 Deformation curves of tank inner wall

结合图11~图14,可观察到模型1~4液舱内壁与顶部甲板连接处均存在脱焊的情况,表明在高速破片和准静态压力载荷联合作用下,液舱内壁发生了大变形吸能,对其边界条件提出了很高的要求。为充分发挥结构抗爆效能,应在后续结构设计中加强边界连接强度,模型1~4脱焊程度关系为模型1>模型4>模型2>模型3,表明夹芯结构后置于吸能舱,对于液舱内壁变形有更好的支撑作用。

结合图18与表6可以看出:模型1~4吸能舱内壁最大变形量的关系为模型3>模型1>模型4>模型2,模型1~4变形都集中在爆点附近小范围内,其中模型3局部变形量最大,表明模型3在模型2基础上添加泡沫铝后,并未充分发挥泡沫铝材料的变形吸能特性;模型1、2整体变形情况类似,模型1变形程度稍大于模型2,表明仅通过在吸能舱内加设弧形板来替代支撑平台,即可充分发挥夹芯结构变形吸能的特性,达到非常好的防护效果;模型4整体变形很小,但因液舱内壁变形过大,撞击至吸能舱后板,致使壁面破损。如图18(b)中模型4变形曲线“山峰状”隆起即为图17中破口1及破口2(仅发生变形,未形成破口)处所对应变形,而模型1变形曲线“山峰状”隆起并非破孔,而是由于制造模型时产生的初始缺陷。

图18 吸能舱内壁变形曲线Fig.18 Inner wall deformation curves of energy-absorbing cabin

表6 液舱内壁、吸能舱内壁变形破损情况Tab.6 Deformation and damage of the inner wall of tank and energy-absorbing cabin

吸能舱内壁(即防水纵壁)是舰船舷侧水下防护的最后一道防线,根据舰船水下舷侧防雷舱设计要求,在水下接触爆炸下,吸能舱内壁外部的所有结构都是可以破坏的,保持防水纵壁的水密性,是舰船舷侧防雷舱设计的最基本要求。根据上述4种防雷舱模型水下接触爆炸试验结果可知:模型1~3的吸能舱内壁均未产生破损,水密性得以保证;模型4的吸能舱内壁发生破损,水密性遭到破坏,表明模型1~3满足舰船舷侧防雷舱的基本设计要求,而模型4不满足。对于模型1~3,从吸能舱内壁变形程度对比其防护性能,可得出结论:模型2优于模型1,模型1优于模型3。

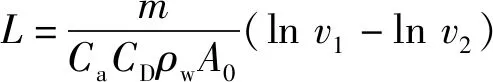

2.4 液舱防护效能评估

液舱内通常通过装载水体来衰减高速破片动能,以降低其对液舱内壁的穿甲作用,因此评价液舱防护效能的一个指标就是高速破片经液舱宽度水体衰减后的剩余速度是否仍能对液舱内壁造成穿甲作用。

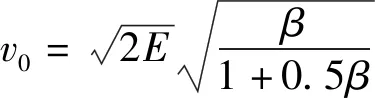

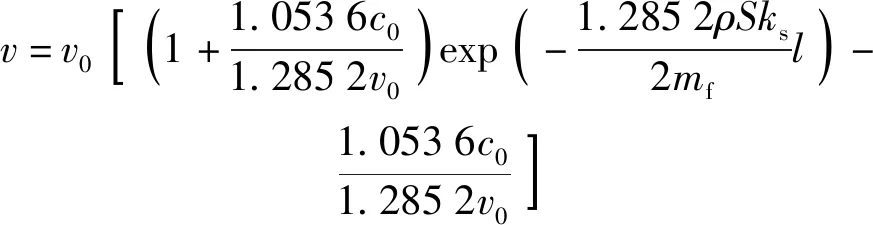

对于接触爆炸破片速度,可采用Gurney公式进行计算:

(1)

高速破片经舷侧外板至液舱需经过膨胀空舱,即需要考虑空气对破片速度的衰减作用,高速破片在空气中的速度衰减公式为

(2)

式中:为经空气衰减后的破片速度(m/s);为声速,取340 m/s;为空气密度,取125 kg/m;为破片迎风面积,近似取为装药与舷侧接触圆形面积,不考虑破片在飞行过程中的翻转;为常数,取为125;为破片实际修正质量,=,为修正系数,取为085,为破片设计质量;为破片飞行距离,取为膨胀空舱宽度,即0125 m。

高速破片经膨胀空舱进入液舱需穿透液舱外壁,破片穿透液舱外壁后的剩余速度可由德玛尔公式近似计算:

(3)

(4)

式中:为破片穿透液舱外壁后的剩余速度(m/s);为破片的极限穿透速度(m/s);为系数,取08;为弹体(破片)直径(m);为金属靶板(液舱外壁)密度,取为7 850 kg/m;为破片穿透厚度,即液舱外壁厚度(m);为穿甲复合系数,取为67 650;为破片质量(kg);为破片入射偏角,=45°。

高速破片侵彻液舱后的剩余速度,可由侵彻距离的计算公式进一步求得:

(5)

式中:为破片头部变形引起阻力而增加引入的系数,

(6)

为阻力系数,取033;为液体密度,取1 000 kg/m;为迎流面积,近似取为破片面积。

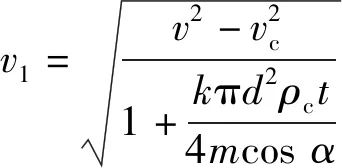

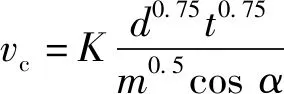

金属靶板的塑性撞击极限速度可通过(7)式计算:

(7)

式中:为破片使得液舱内壁产生塑性变形的最小速度(m/s);为液舱内壁的动态屈服强度,=2=470 MPa,为液舱内壁的静态屈服强度。

试验选用裸装药的方式,TNT装药量为300 g,质量近似取为与装药相接触部分舷侧外板质量,同时考虑水下爆炸过程中水体会对爆轰波的传播产生阻碍,在求解装药与战斗部壳体质量比的过程中,将战斗部壳体质量近似等效为与装药相接触部分舷侧外板质量与装药周围水体质量,水体厚度与舷侧外板厚度一致。

圆周形装药底部半径为38 mm,高为422 mm,可求得装药与战斗部壳体质量比=149;破片质量=14244 kg;破片直径=76 mm;破片面积==4 53646 mm。

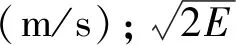

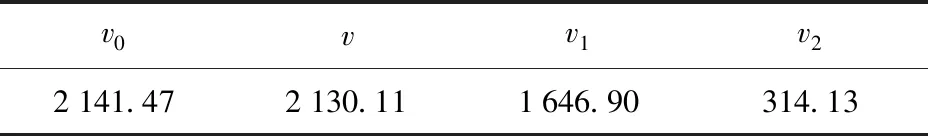

根据上述参数,可求得=24469 m/s,结合(1)式~(4)式,可求得破片初速度、经空气衰减后速度、穿透液舱外壁后剩余速度、经液舱衰减后剩余速度,具体数值见表7。

根据表7,结合公式可分别计算模型1~4液舱内壁的极限穿透速度(见表8)。

表7 破片速度衰减情况Tab.7 Attenuation of fragment velocity m/s

表8 模型1~4液舱内壁极限穿透速度Tab.8 Ultimate penetration speed vc of tank rear wall of Model 1~4 m/s

对比分析模型1~4的可以发现>>,表明经液舱衰减后的高速破片仍将作用于液舱内壁,使其产生塑性变形,但并不会穿透。结合图11~图14可以发现,与图11、图12、图14所观察到的模型1、2液舱内壁变形形貌完全一致(图14中所产生的破口非高速破片导致)。

模型3液舱内壁(见图13)存在数个破口,与理论计算结果不一致。经综合考虑液舱内壁承受载荷情况并结合表8发现,已经接近模型3的,即在高速破片的单独作用下,模型3液舱内壁已几乎处于临界穿甲状态,而冲击波和高速破片联合作用远大于高速破片单独作用,故模型3液舱仍会产生数个不规则形状的破口。

3 结论

本文通过开展4种防雷舱模型水下接触爆炸试验,对4种结构防护性能进行了对比分析。得到如下主要结论:

1)以吸能舱内壁(即防水纵壁)的水密性作为防雷舱的基本设计要求,模型1~3满足,模型4不满足。模型1~模型3吸能舱内壁最大变形量分别为21.6 mm、19.5 mm、35.3 mm,就吸能舱内壁变形程度而言,模型2的防护性能优于模型1,模型1优于模型3。

2)模型1~4液舱内壁均存在不同程度的撕裂,表明三舱式防雷舱对液舱内壁边界连接强度要求较高,在后续设计中需对边界进行加强,以保证结构发挥其防护效能。同时模型4边界撕裂程度大于模型2,表明夹芯结构后置于吸能舱,对于液舱内壁变形有更好的支撑作用。

3)结合模型1~3液舱内壁及吸能舱内壁变形破坏情况发现,通过在吸能舱内加设弧形板替代两道支撑平台,可有效提升防雷舱防护能力;进一步添加泡沫铝,未能再次提高其抗爆效能。分析其原因,可能是添加泡沫铝导致液舱后“夹芯结构”刚度过大,变形困难及液舱内壁过薄导致。

4)结合模型2、4液舱内壁及吸能舱内壁变形破坏情况,发现在液舱内设置弧形板会阻碍水中能量扩散至整个液舱,导致能量汇聚,对液舱内壁产生较大的变形破坏,但经观察,发现模型4吸能舱内壁虽然产生了破口,但最大变形基本与模型2相同,若采用不会对液舱水中能量产生阻碍的新结构,预期可进一步提高防雷舱的防护性能。

水下接触爆炸对舰船结构的毁伤作用是一个高瞬态的强流固耦合过程,将产生分别向水中和船体内部传播的爆炸冲击波,爆轰产物的膨胀与脉动也将受到船体结构边界及邻水舱室的强烈影响,船体结构则会产生大面积高速变形和破损,重力对爆轰产物膨胀与脉动的影响、材料的动态力学性能(应变率效应)及动态断裂特性对结构动响应与防护性能的影响不可忽视。

本文的目的是探索新型防雷舱吸能结构形式及其防护效能,所采用的防雷舱结构模型相对实船结构,其缩尺比在1∶10以下,存在较大的尺度效应,由此得到的现象与定性规律对实船防雷舱结构设计有较好的参考价值,但定量结果不能直接推广应用于实船结构。