某汽车第三排座椅折叠连杆变形断裂原因分析

2022-07-05李海罗晓宁胡巧龙邓梦蝶

李海 罗晓宁 胡巧龙 邓梦蝶

上汽通用五菱汽车股份有限公司 广西柳州市 545027

1 引言

某汽车的第三排座椅设计为可下沉折叠放倒以使之与地板平齐形成平整的后备箱储物空间。其折叠下沉机构由左右两条后腿托举臂、铰链、左右两条前腿锁止机构、折叠连杆及汽车地板支座组成,其中后腿托举臂一端铰接于地板支座上,另一端与前腿锁止机构相连,折叠连杆铰接在后腿托举臂之间的地板支座和座椅本体之间,从而实现座椅的折叠下沉至后地板坑中以及复位支撑以满足乘坐需求。在用户使用过程中,如果出现折叠下沉机构中零部件的变形或断裂的情况,将引起座椅难以下沉折叠放平及座椅复位后前腿无法锁止的问题,影响用户满意度。

目前,用户在用车过程中发生第三排座椅折叠连杆变形或断裂问题后,均由售后为其更换座椅折叠连杆以解决问题,但是更换后由于用户的不当操作还会反复发生该类问题,极易造成用户的不满情绪和引起抱怨,不利于维护用户端的稳定性及品牌形象。

为了长期有效地解决该汽车第三排座椅折叠连杆变形或断裂问题,从而提升用户满意度、维护品牌形象,同时减少售后维修成本,本文在分析某汽车第三排座椅连杆变形断裂原因的基础上,系统总结了类似故障的解决办法,以及如何在前期设计阶段规避该类问题的产生。

2 第三排座椅折叠连杆变形断裂问题描述

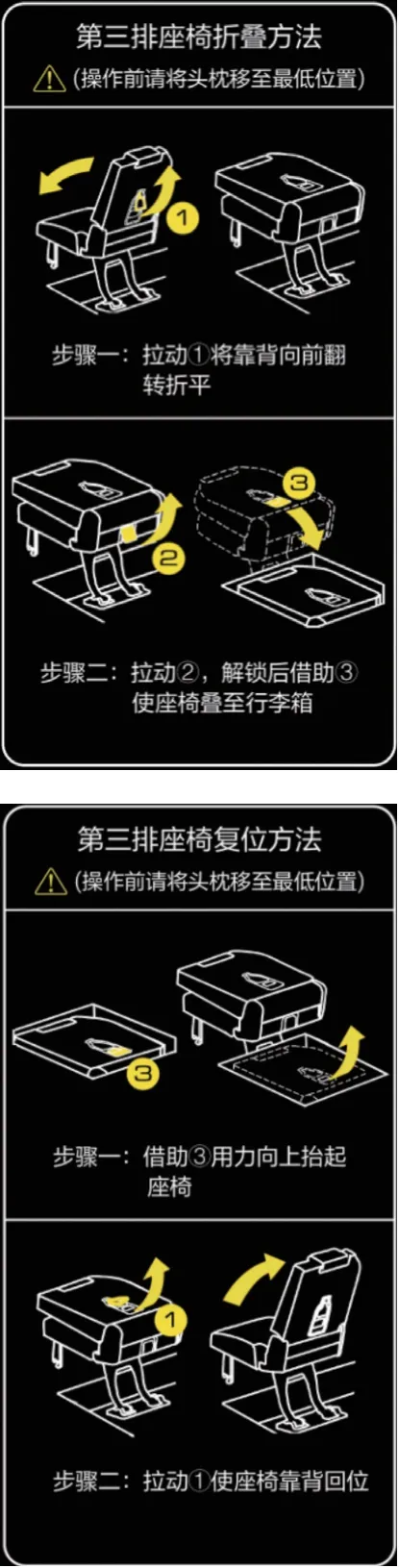

某汽车第三排座椅折叠下沉机构中的后腿托举臂以及折叠连杆可绕与汽车地板支座铰接的端部向后转动至水平状态,以实现座椅下沉折叠至后地板凹坑之中。

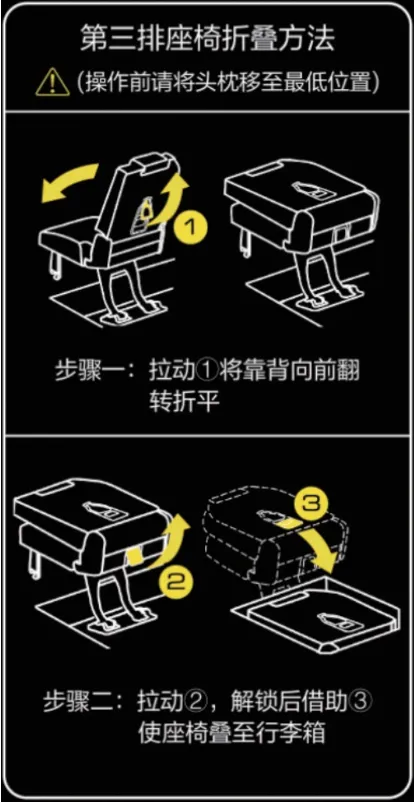

图1 第三排座椅下沉折叠示意图

当需要将座椅复位时,则需首先将折叠状态的座椅向上提起向前至设定位置,使前腿卡爪卡接至前端地板卡脚上,然后再将座椅靠背复位。

图2 第三排座椅复位示意图

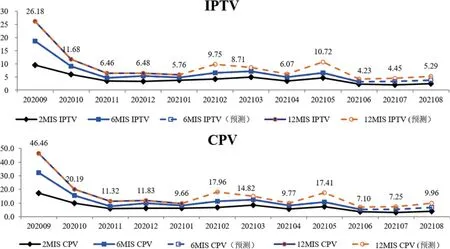

某日,某4S 店售后服务站接到车主反馈,该车主的车辆第三排座椅下沉折叠后放不平及座椅复位后前腿无法锁止,随即售后服务站对车主进行邀约进站,经详细检查后发现该车辆第三排座椅的折叠连杆发生扭曲变形,导致座椅无法折叠放平及座椅复位后前腿无法锁止。同样的故障相继发生在全国好几位车主的车上,更有甚者,其中有一辆汽车出现第三排座椅折叠连杆断裂的问题,因此售后服务站立即将问题反馈至整车厂质量部,质量部在接收到问题后高度重视,第一时间组建问题分析解决小组对该售后问题进行攻关,经调查统计,该问题的千辆车故障数(IPTV)和单台维修成本(CPV)如下图3 所示。

图3 IPTV&CPV统计图

3 折叠连杆变形断裂原因分析

为了查明该折叠连杆断裂的原因,问题解决小组对生产过程、工具使用、零件本体强度、零件结构设计、操作方法等可能引起折叠连杆变形断裂的原因进行了逐一分析排查,明确了该折叠连杆变形断裂的根本原因,并制定了相应处理措施,有效避免了该汽车第三排座椅折叠连杆断裂问题再次发生。

3.1 生产过程及使用工具分析

问题解决小组对该汽车总装线3 个班次的员工操作进行了现场抽查(每班随机抽查3次,每次5 辆车),抽查结果显示,现场员工操作均符合SOS 标准化操作要求,且均使用了同样正确的工具,以设定扭矩完成安装,生产过程未有造成该折叠连杆变形断裂的现象,因此可排除生产过程操作不当原因导致折叠连杆变形断裂。

3.2 零部件本体强度分析

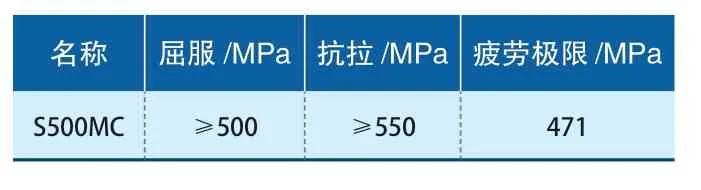

折叠连杆的材料为S500MC,其材料属性见表1:

表1 连杆的材料属性

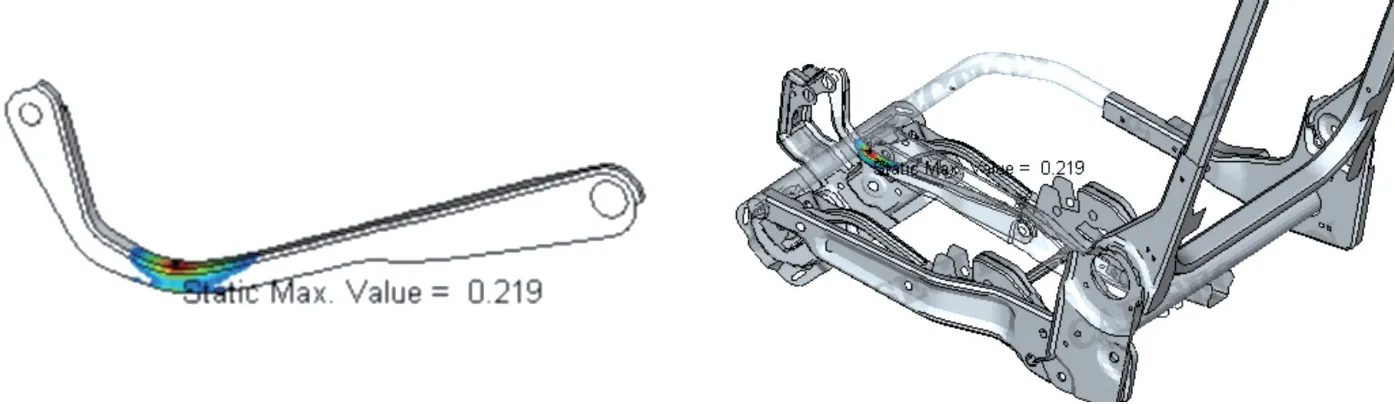

为了解连杆本体强度,借助CAE 软件对其进行受力应变分析,在没有任何加强结构的情况下,当靠背顶端加载力达到300N 时,连杆应变达到0.2,如下图所示。

图4 连杆应变在0.2时的应变云图

一般而言,一位正常成年人双手的推力约为体重的1/2~2/3,按照体重60 公斤计算,其推力约为300N~400N。在这种情况下,该折叠连杆本体在没有加强结构的情况下,其强度略显不足,在不正确操作下,易造成连杆变形甚至断裂,因此,连杆本体强度不足可能是主要原因,需做进一步分析。

3.3 零件结构设计分析

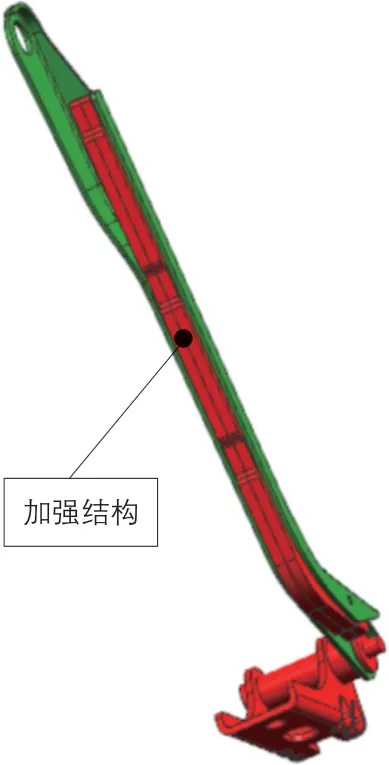

该连杆在设计时,工程师考虑到连杆强度不够大,可能会造成用户使用过程中,连杆变形断裂的问题,所以设计了加强结构。其加强结构设计为在连杆背面凹糟内增加加强钢丝,且与汽车地板支座连接处为单侧支撑结构,如下图所示,加强钢丝材料为Q235。

图5 连杆加强结构设计图

为验证加强结构的有效性,再借助CAE软件对其进行受力应变分析,结果显示当靠背顶端加载力达到340N 时,连杆应变达到0.2。相较没有加强结构时,虽有所改善,但是并不算很明显,依然有正常推力使其变形的可能,所以,此处加强结构设计需要进一步优化提升。

3.4 用户操作方法分析

由于该座椅设计独特,市面并不常见,其操作方式对于用户来说稍显陌生和繁琐。为了解用户在用车时是否有不当操作,售后服务站在故障车车主进站时并请其对第三排座椅进行现场操作复现。统计发现,发生折叠连杆变形或断裂的座椅,其车主在对座椅进行向上抬起复位时,操作方式均是错误的。

在对座椅进行复位时,该类车主均采用首先拉动拉绳使座椅靠背回位,再握住座椅靠背顶部两侧向前推动座椅而不是向上用力抬起座椅的错误操作步骤和方法,因此,造成折叠连杆变形,使得座椅在下沉折叠时难以达到靠背与汽车前地板平齐的状态及座椅复位后前腿无法锁止。因此,用户操作过程不当也是造成连杆变形断裂的原因之一。

4 优化措施及验证

4.1 折叠连杆强度及加强结构的设计优化及验证

为了使连杆达到足够的强度以避免发生变形及断裂的问题,在现有设计的基础上对加强结构进行优化设计是当下可行性最高的解决方案。经过多方评审及对比,最终确定一种优化设计方案为将内侧加强结构更改为钣金件,材料为S550MC,并延长加强结构的长度,同时与地板支座连接处支撑结构更改为双侧支撑结构,如下图7 所示。

图7 连杆加强结构优化设计图

图6 第三排座椅正确操作示意图

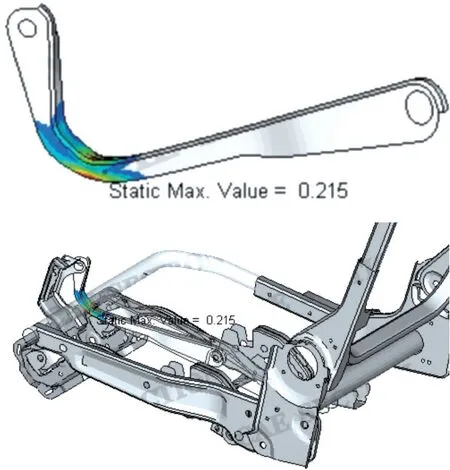

在更改加强结构及支撑结构之后,为验证该措施的有效性,利用CAE 软件对其进行受力应变分析,结果显示,在做了优化设计之后,当靠背顶端加载力在680N 时,连杆应变才达到0.2,如下图8 所示,优化效果有明显提升,方案可行。

图8 连杆加强后应变在0.2时的应变云图

4.2 用户误操作规避措施

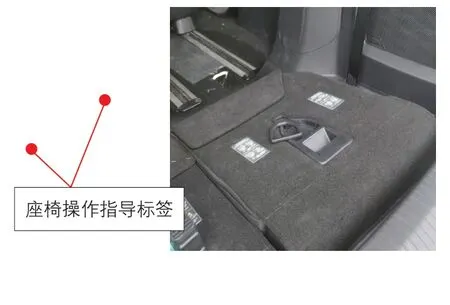

为了引导用户正确操作,解决方案为提供座椅操作指导书及操作注意事项,并在座椅操作面粘贴座椅操作指导标签。

5 结语

本文针对某汽车第三排座椅折叠连杆变形断裂的问题,分析了连杆变形断裂的可能因素:生产过程有误、工具使用有误、零件本体强度不足、零件结构设计不当、操作方法错误等,通过现场勘测检查、仿真分析等方式,最终锁定了造成折叠连杆断裂的根本原因,进而有针对性地制定解决措施。本次异响原因分析对同类机构设计改进具有一定的指导意义,同时对其他汽车解决连杆断裂的问题提供了一定的参考价值。

图9 粘贴座椅操作指导标签

6 建议

好的设计一定是使得用户操作方便,不易出错的,如果操作步骤过于繁琐,可能对用户造成困扰,从而引起用户的抱怨。不利于用户满意度及产品影响力的提升,值得引起设计者的重视与深省。