博格华纳为何钟情碳化硅?

2022-07-05

电动汽车发展还有上升空间吗?

更大的电池?更加密集的充电网络?再快一点弹射起步?还是全都要?

一直以来围绕电动汽车的最大痛点,其实是人们内心中对于电本身的焦虑和无奈。为什么痛苦?车企都在围绕这个核心又迷茫的话题不断进行探索。换电、大电池、高密度三元锂,这些技术并不是实行的困难有多大,也不是效果有多不好,但是落地之后总觉着差点什么。人们还是会担心,还是会焦虑,从而放弃购买虽然看起来已经很好的电动汽车。说不出来到底是什么痛,甚至不知道是否是痛,但就是哪里都不舒服。这就是电动车“百步之行,九十为半”的最后一哆嗦。

現在可以回答了:补上这一哆嗦的,就是高压电气技术。从光伏能源、未来电站、传输网络,到用户端充电系统、电动汽车控制系统,全面跨入高压行列。多高算高压?目前的主流高端纯电平台,依旧以400V为主。2019年4月保时捷Taycan Turbo S全球首发,带来了实际第一款真正意义的800V高压电气平台。两年后,800V平台基本在主流车企的新一代平台中均有提及。相比于400V,800V带来了更高的功效,更快的充电时间。充电时间在800V的加持下大幅提升功率,实现15分钟快充补能。

一个关键的转变在于,汽车以及其搭载的电池开始并不仅仅以续航里程来判断优劣,一个新的参数,“每分钟充电所行驶的里程数”,成为解决用户痛点的新关键。这说明,电动汽车市场绝不能仅仅考虑电池的大小,整车架构的效率,充电效率、甚至更上游的充电网络必须提升到相同战略高度,才有可能彻底解决纯电汽车所谓痛点“不痛不痒”的尴尬局面。

那么,要想未来电动汽车可以达到像加油一样便捷,高压电气技术全面生态化是必经之路。全生态的高压技术不仅大幅降低了传输的损耗,同时大幅缩短的传输时间,实现真正意义上的超级快充。对于汽车本身电子架构来讲,基于整车热管理的压力会更小,电子响应更快,相当于给纯电汽车全身打通“任督二脉”。从电的来源看,光伏+储能的高压化引领都不仅仅是车这一领域,而是真正的人类能源革命。

而构建这一“超能力”的灵魂,就是材料的革新。基于碳化硅(SiC)的新型控制器MOSFET(金氧半场效晶体管)会引领这一波高压技术革命。

电动汽车的关键因素:1分钟充电可以行驶多远?

全生态电气系统:广阔天地,大有可为

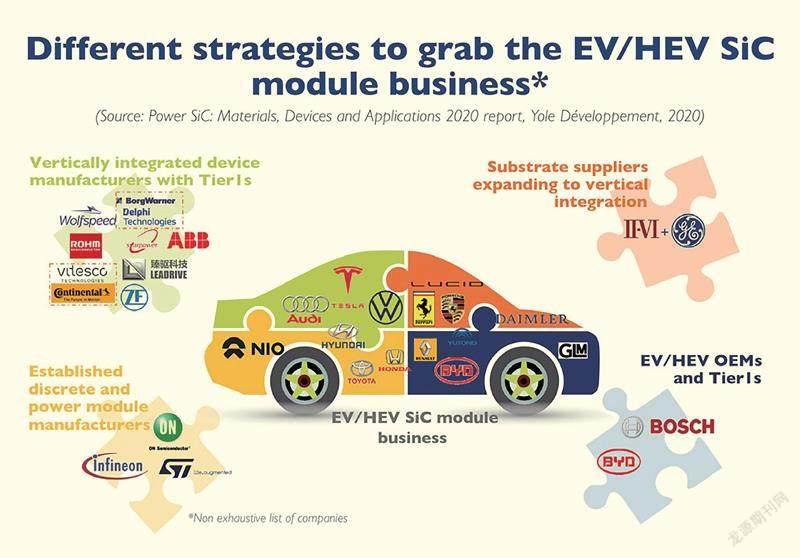

先不急于讨论这种关键零部件的优势,我们再回到全生态高压电气化的伟大构想中。当我们讨论新一代电气化车型时,无论是纯电汽车还是插电混动,汽车成为电气生态的一环,电气化拓宽至从发电到用电甚至电气回收,这种产业链的转变给各个顶级的巨型科技公司带来了巨大的想象空间。

电动汽车最关键部件之一是逆变器。除了电机和电池之外,它是电气化最大的标签产品之一。该重要装置将来自电池组的直流电(DC)转换成交流电(AC),为车辆提供动力。一般所需的逆变器数量取决于车辆上使用的电动机的数量( 通常每个电动机一个),高度智能化的架构不排除各种更多的逆变器。此外,围绕整车电气架构,大量的关键电源为各个系统所服务,不同系统的供应商在不同生产开发流程中积极布局。

汽车,成为消费端高压技术的最大应用场景,引领技术变革。

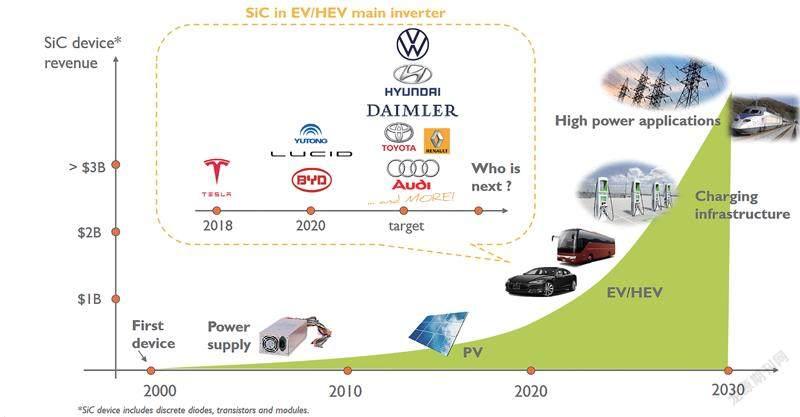

从2018年特斯拉首次开始大批量引入SiC开始,这种“高端技术”逐渐成为各大车企平台的“标配”。比亚迪唐、奥迪等,会逐渐在2023-2024年爆发性上市。奥迪第一款800V SiC SOP将会搭载在PPE平台。奔驰的MMA平台会在2024-2025年跟进,此外,volvo也在量产800V进程中。可以预见800V将会是未来主力竞争车型的标配。

此外,需要特别注意的是,作为生态中另一关键极,光伏电站作为更大规模的电转化基础设施,可以说未来必须作为电动汽车的一部分来考虑整个生命周期的能效和运作方式。各种规模的发电终端与高压电动汽车的储能终端在某些方面非常相似,其固有逻辑差别不大,太阳能电池串联连接以获得高电压,并联连接以获得更高的电流/功率。 目前一种主流的趋势是增加模块串上的电压,以利用相应较低的电流来降低连接器和布线中的功率损耗。模块的典型标称电压在500到1000V左右,会越来越频繁地达到1500V。

每个组串通常都有自己的相对低功率的逆变器,而不是单个中央逆变器,从而确保可扩展性、经济性和容错性。此时DC/DC升压转换器和逆变器中使用的半导体元件并不比整车中所带来的影响小,从而如果我们从一个整体的观念来看,好像这种开关串联起了整个电力动力,从太阳到我们能够驾驶、使用、娱乐的各种整车设施,是电池外最重要的“经络”。

从2018年特斯拉首次开始大批量引入SiC开始,这项技术革命将逐渐从汽车快速渗透到整个电力交通出行生态。

800v只是一个数字,而不是终点

碳化硅SiC, 毫无疑问的趋势

全球不同供应商/开发者对于未来电压以及标准的最终解决方案都会有侧重自己产品的展望,有趣的是,无论从那个角度,高频高压的尽头是SiC。也就是说, 无论从哪个方面来看,现有最好的解决方案就是SiC模块。这取决于未来开关的应用方式,更高的频率以及更高的电压,即便SiC的传导功耗实际上要比IGBT高(后文会详细对比),但也无法阻挡应用端的爆发驱使历史终究会选择SiC。

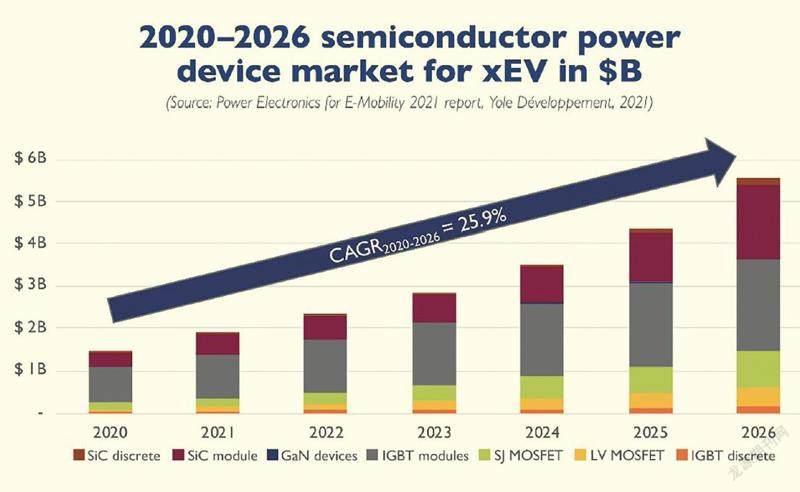

从Yole公司发布的2020-2026市场预测报告中可以看出,SiC显然成为技术与市场的双重共识,比例不断提升,复合年均增长率超过25%。

IGBT与SiC模组的优与劣

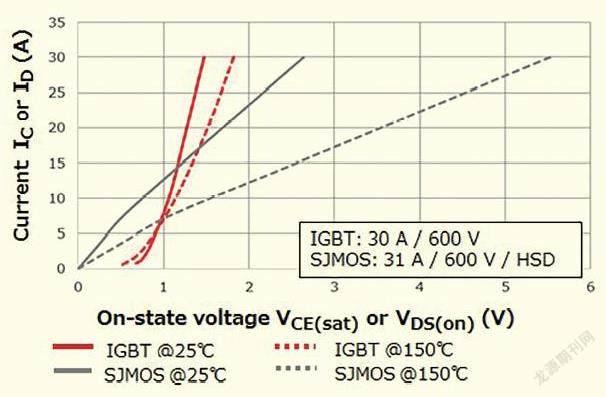

IGBT无疑是当今汽车核心技术的关键。与SiC MOSFET相比,两者在几个方面存在显着差异:IGBT由于其动态损耗而被限制在低频范围内,但在导通时会发出恒定的饱和电压,从而导致与电流成正比的功耗。SiCMOSFET可以在数百kHz的频率下以低动态损耗进行开关,但在导通时表现出恒定的电阻。这导致功耗与电流的平方成正比。随着功率吞吐量的增加,SiC MOSFET的功耗会显著上升,这也是其一个明显的缺点。 图中显示了额定50A的IGBT PIM和额定为38A的SiC PIM的电压降与传导损耗成正比。最佳效率的转换点约为25A(125℃)。也就是说对于25A,甚至30A以下的传导损耗,SiC MOSFET的损耗缺点可以完美避开,从另一个角度上看,高压(低电流)是SiC完美的搭档。

当对比动态开关操作时,SiC MOSFET的优势就凸显出来了。动态损耗与频率直接相关。也就是说一开一关同样会带来损耗。例如前文中IGBT和SiC MOSFET在20至30A范围内以相同低频(例如16kHz)开关时,传导损耗相似,但动态损耗却大不相同。 在“开”的过程里,两种器件的传导损耗相差不大,IGBT相对稍差一些,但绝对值仍然不是很大。 但“关”的能量损耗要高得多(少数载流子,在关闭时必须从组件的n漂移区提取,但在集电极电压升高时存在,因此会产生瞬态功率损耗)。

在95°C外壳温度和16kHz频率下提供500V/25A输入和800V DC输出的PV升压转换器中,在使用SiC半导体时,整体功耗显着降低,总损耗约为IGBT电路的三分之一,此外,在较低的结温下,可靠性更高。

以混合动力汽车为例,IGBT模块规格一般为600V~1200V/200A~800A,其自身发热量较大,而且其与电机、引擎等都在汽车前车仓内,空间密闭,热量集中,如果温度超过IGBT的结温125℃,则导致模块过热烧毁。因此散热一直是IGBT设计中的重中之重,特别是在高频动态开关的管理过程中至关重要。SiC直接从发热源头降低温度,一方面可以减少热管理上复杂的布局与压力,另一方面也可以实现搭载更加高频紧凑的控制器,实现功能提升。

所以,从这个思路来讲,除了节能之外,SiC更高的效率还可以实现更小、更便宜的散热器布置,相同散热器的温升更低,或者相同的散热器和温升具有更高的功率吞吐量。如表所示40 kHz的SiC MOSFET与16 kHz的IGBT进行比较,其温升几乎相同,但功耗仍下降了40%。尽管系统尺寸更小,但效率提高了50%以上。此外,增加频率也可以使升压电感减小大约三倍。这节省了成本、尺寸和重量。

温升相同的情况下说明即便在原有温控策略下,SiC也具有非常可观的节能效果。

在低电流区域,MOSFET的通态电压低于IGBT。然而,在大电流区域,IGBT的导通电压低于MOSFET,尤其是在高温下。因为它们比单极 MOSFET 具有更高的开关损耗,IGBT通常在低于20kHz的开关频率下使用,根据这个特性也不排除混合控制器的应用,针对性布置控制策略以实现最优的效率,并实现成本工艺的最优利用。

不同区域Si IGBT与SiC MOSFET各有优势。

损耗并不是IGBT和SiC MOSFET之间的唯一区别。与IGBT不同,MOSFET中集成了体二极管。这在开关以反向模式或在第三象限运行的电源转换器中可能是一个优势。在IGBT的情况下,在这种情况下将需要一个额外的并联二极管封装在模块中。

此外,由于SiC MOSFET的导通电阻随着新一代器件的引入而降低,因此在越来越多的应用中,其优势在高功率应用中被无限放大,这也是高压电气化以及复杂整车控制电路亟需的。

不过,SiC需要精心设计才能充分利用,而并不是简单的更换材料。例如IGBT和SiCMOSFET 的栅极驱动看似相似,但SiC的驱动对于低传导损耗更为关键,例如在设计过程中,需要尽可能接近25V的绝对最大值,开发人员经常使用20V的电压,留出一定的安全余量等等。此外,最终的技术门槛就是封装工艺以及热管理结构设计,这直接将不同企业的应用水平区别开来。

博格华纳技术:双面水冷+先进封裝工艺

F756F1E0-FB9E-4900-9524-0BA39FE94D71博格華纳(德尔福科技)是业内首家批量生产800 V碳化硅 (SiC) 逆变器的公司,该逆变器是高效的下一代电动和混合动力汽车的关键部件之一,可以显著延长电动汽车 (EV) 的续航里程并将充电时间减半。究其原因,就是凭借在800 V下运行的新型SiC逆变器。汽车工程师现在可以更灵活地优化其他动力系统:更大范围或更小的电池; 超快速充电或更小、更轻、更便宜的线束;制动时更多地收集车辆动能,进一步扩大车辆行驶里程。

新的封装结构被命名为Viper,核心是将多个开关集成到统一外壳中,并集中热管理。双面冷却是一大特色专利技术,可直接降低功率模块的热量,并在更紧凑的设计中提供更好的可靠性。Viper改进的可靠性和紧凑的尺寸也使逆变器可以集成到其他组件中,甚至可以直接安装在电动机或变速器上,同时又小到可以与其他电力电子设备一起包装。而且,Viper独特的半导体芯片尺寸和散热器材料使逆变器能够快速扩展并适应不同的功率水平。因此,它可以用于完整和插入式混合动力车和电动车所需的多个电压和电流水平。

双面冷却概念

新的碳化硅Viper电源开关与当前的硅开关安装在相同的逆变器封装中,并简化了多种车辆性能选项的设计。集成的DC/DC转换器和逆变器为OEM节省了大量成本。而这款逆变器的核心技术创新是其获得专利的Viper电源开关,它同样将SiC与高集成度和独特的双面冷却结合起来,利用两者优势强强联合大幅降低发热,冷却水温可以控制在65℃左右,实现高频高功率的应用。

博格华纳SiC Viper

Viper的工艺要求更高,能否达到一定的良品率是企业生产考虑的关键问题。 总的来看,单面到双面的转化,最直接的是解决散热的问题,从而可以优化体积,设计方法等衍生问题,最终影响整体架构的效率和紧凑性。目前来看单单由这一技术的改善就可以优化高达一半的体积。

Viper双面冷却设计以及紧凑的封装工艺在体积、重量、效率等多方面全面优化。

从车企客户都生产设计端来看,好的零部件给了工程师更多的想象空间以及工厂更多的生产空间。该技术同时减少每个开关所需的碳化硅数量,从而大幅度降低成本。Viper的设计可将功率损耗降低多达70%,同时提高功率密度,这不仅对单一车型有效,要知道最终的驾驶体验具体取决于驾驶循环。也就是说,好不好客户说来算,但是制造商在设计动力系统时可以利用这些提高的效率来提高车辆续航里程、提高整体性能或降低电池成本,从而这种灵活性使得更多的选项可以为消费者进行独特匹配,或者提供不同车型——包括权衡电池尺寸、成本和车辆续航里程的能力;以多个价格搭配更多变的营销方式。用于电动汽车的800V SiC逆变器可以扩展并适应更低以及更高电压的系统,为制造商提供PHEV和BEV所需的多个电压和电流水平,覆盖未来多个动力系统技术路线。

800v只是一个数字,而不是终点

800v电气系统绝对不会是高压电气技术的终点,900-1200V的技术已经在路上了,更多的创新技术会不断构建新的电气社会。但不可否认的是,从现在开始,发电到用电全电气化生态的重要开关已经被打开了。F756F1E0-FB9E-4900-9524-0BA39FE94D71