汽车消声器筒体旋转翻边装置的设计*

2022-07-04张超蒋玲方忠

张超 蒋玲 方忠

1 杰锋汽车动力系统股份有限公司,安徽 芜湖 241000;2 芜湖职业技术学院 电气工程学院,安徽 芜湖 241006;3 东南大学 复杂系统与网络科学研究中心,江苏 南京 210096

社会在发展,科技在进步,思维在改变,品质在提升。人们不仅追求物质上的享受,更在追求精神上的满足。高品质的汽车已成为人们消费的热点,制造高品质的汽车是各大主机厂的奋斗目标。各汽车零部件生产企业需要极快适应市场的要求,制造高品质的产品,满足市场的需要。目前汽车消音器中的筒体翻边多采用卧式结构的油压翻边机,依靠油压推动模具将纵缝咬边成形的消声器筒体两端的边缘适当地翻出。翻边的目的是为了能使消声器筒体与前后端盖顺利实现咬边、密封[1]。这种油压翻边工艺和翻边装置,存在以下问题:

1)翻边垂直度差,翻边后的筒体长短无法准确控制,严重影响后续的插芯和端咬工序封装质量,导致内芯体在筒体中的位置不一致,从而影响管件的伸出量,最终影响成品的焊接质量。

2)由于油压机翻边易造成两端翻边长度的不一致,从而在后续的端咬工序时,端咬的尺寸和质量无法保证、易造成筒体长度有偏差、筒体的泄漏量时好时坏无法进行有效的控制等问题,不合格品较多。

3)占地面积大,更换模具麻烦,会浪费大量的人力和场地资源。

上述问题会导致消音效果下降,影响整车的消音效果,降低了整车的品质,影响驾乘人员的舒适性,这不仅会影响企业的声誉,还会给企业带来较为严重经济索赔。

制造高品质舒适性汽车,需要高品质的消声器,制造高品质的消声器就得进行制造设备的研制。本文设计了一种汽车消声器筒体旋转翻边装置,改变了过去人们的惯性思维。靠模具和液压系统的挤压成型的技术,应用滚轮沿着仿形模具的边缘进行辊压,使金属筒体进行塑性变形,确保筒体翻边一次成型。能够消除目前消音器筒体利用油压推动模具对消声包筒体进行翻边所出现的缺陷。采用滚轮辊压翻边使得消声器筒体翻边尺寸均匀一致,为后续的端盖锁边工序提供了保障,零件的一致性得到极大提升,提高了产品的稳定性和气密性,报废率显著降低,企业生产成本得到下降,企业利润回报明显增加[2]。

1 旋转翻边机的工作原理

消声器筒体是薄壁类零件,传统的液压翻边无法控制两端翻边的一致性和翻边的角度,导致后续端咬成型效果差,难以保证产品的品质。然而旋转翻边机的工作原理是通过滚轮沿着翻边模具进行滚动,应用塑性折边原理将纵缝咬边成形的消声器筒体两端的边缘按照生产图纸的要求翻出合格的尺寸,确保消声器筒体与进气端盖、出气端盖进行咬边、密封。翻边后的汽车消声器筒体两端翻边口应均匀平齐、翻边与筒体接近垂直的直角边,两端翻边距离一致,不能出现波浪边和折叠现象[3-4]。

2 消声器筒体翻边工艺及翻边装置组成

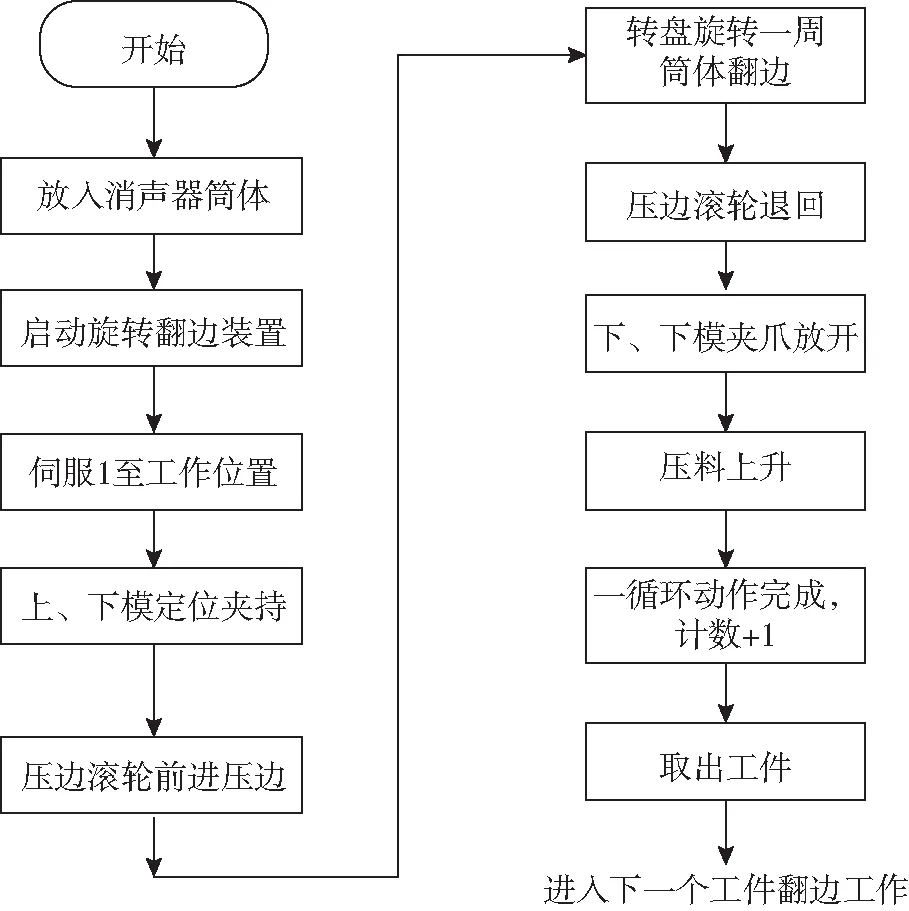

消声器筒体翻边工艺流程过程如图1所示。首先人工将消声器筒体放置到旋转翻边模具内,按下启动开关按钮,上伺服1运行至工作位置,压料机构下降;上下模夹爪对消声器筒体进行定位夹持,上、下压边滚轮前进压边,使筒体上、下端口在模具和压边滚轮共同作用下被强制折成90度的直角边,在旋转电机带动下上下转盘同步旋转,筒体上下端口一周都被强制折成90度的直角边;消声器筒体上下端口旋转翻边完毕后,压边轮退回,上下模夹爪放开,压料上升,设备回到原点状态,计数器计数+1,人工取出工件,这样旋转翻边机完成了一个工作循环。等待设备启动进入下一工作循环[2]。

图1 消声器筒体翻边工艺流程图

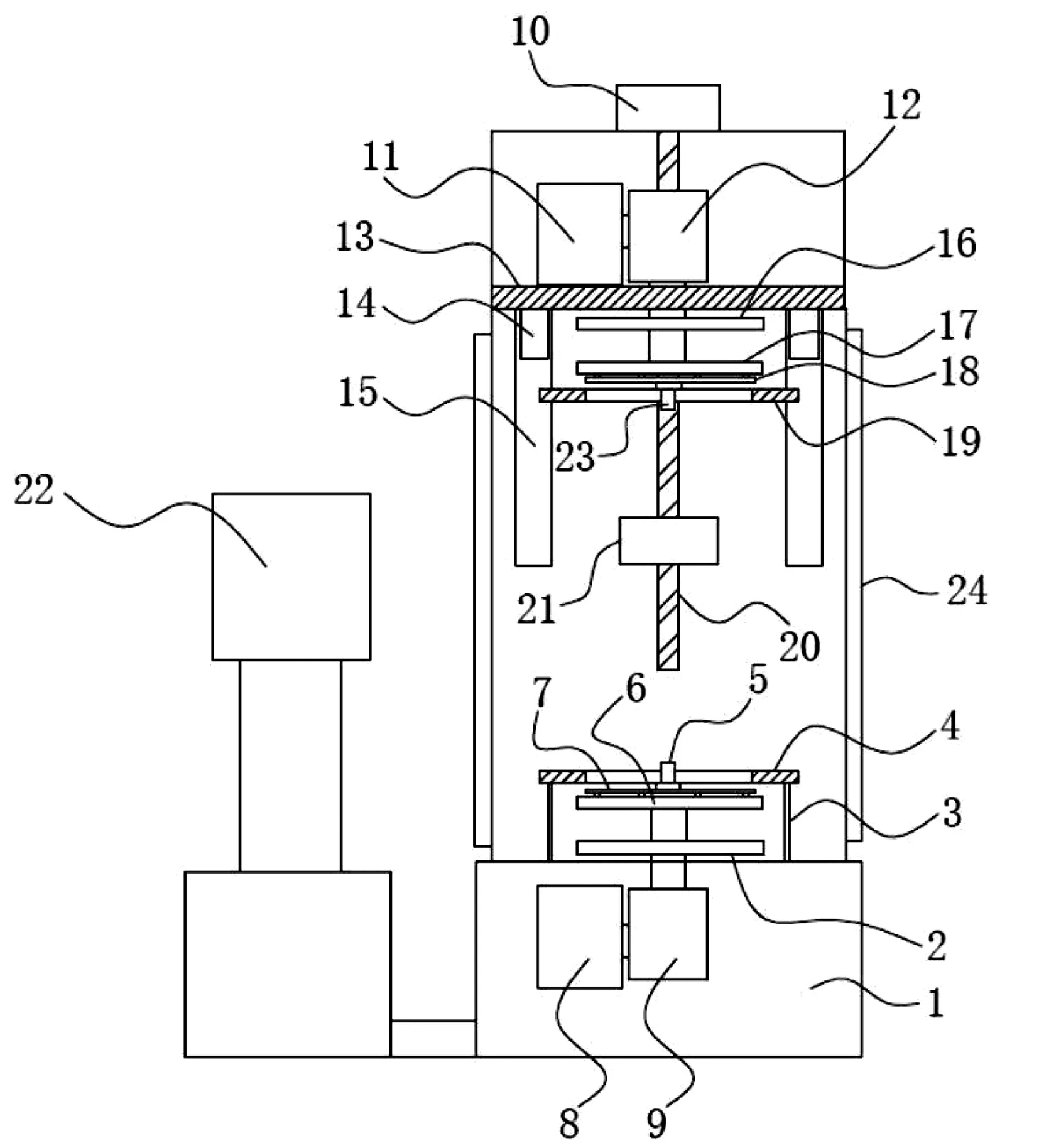

旋转翻边装置机械部分主要由主体机架、定位机构、旋转机构和翻边机构组成。主体采用立式结构,包括:下工作台1、固接在工作台1上的连接架、连接架上方能够竖直移动的上工作台。上工作台上设置有能够以竖直轴线为轴自转的上转动盘16,上转动盘16同轴设置有上定位机构,上定位机构下方的轴线位置轴接有通过上油缸驱动的上曲轴,上曲轴的上端套设有上压边滚轮23,工作台1上设置有能够以竖直轴线为轴自转的下转动盘2,下转动盘2的上方与所述下转动盘2同 轴设置有下定位机构,下定位机构上方的轴线位置轴接有通过下油缸驱动的下曲轴,曲轴的上端套设有下压边滚轮5,下支架3的上端设置有下模盘4,下模盘4上设置有与消声器筒体相契合的下通孔,通孔的内侧面靠近压边滚轮5;使用时,启动旋转翻边装置,将消声器筒体的下端放在下模盘4的下通孔内,控制上工作台位于连接架上向下滑动,直到消声器筒体的上端卡合于上通孔内,此时,上定位机构和下定位机构分别将消声器筒体的上下端实现定位,限制消声器筒体上下移动。紧接着,通过启动上、下油缸使得上、下曲轴转动位置,此时所转动位置后筒体紧贴于上模盘19的内侧壁,将消声器筒体的下端沿水平方向向外进行挤压变形,随后上转动盘16和下转动盘2同时同向转动360°,消声器筒体的上、下端进行挤压一周,从而完成了整个翻边工作,翻边结束后各组件恢复至初始位置以便进行下一步的翻边工作。整个设备动作控制采用PLC+HMI。设备关键部分带有安全网保护。工作区域带有光栅防护设计,保证设备工作时人员安全。带有生产计数功能。消声器筒体旋转翻边装置机械组成如图2所示。

1下工作台; 2下转动盘;3下支架;4下模盘;5下压边滚轮;6第二防护盘;7第二光轴;8第三伺服电机;9第二减速电机;10第一伺服电机;11第二伺服电机;12第一减速电机;13滑板;14滑块;15竖直滑槽 ;16上转动盘;17第一防护盘 ;18第一光轴 ;19上模盘;20滚珠丝杠;21固定块;22控制面板 ;23上压边滚轮;24安全光栅图2 消声器筒体翻边装置结构图

3 气动控制系统的设计

汽车消声器筒体旋转翻边机的气动控制系统主要用来控制上、下翻边模与消声器筒体压合与松开。根据气动回路的设计要求及原则,本项目设计了如图3所示的旋转翻边机气动回路。气动回路由气动三联件、双作用气缸、电磁阀、单向节流阀等组成,在气动回路的总进气口处安装由过滤器、减压阀、油雾器等气源处理元件组成的气动三联件,其作用是降低气压满足设备仪表的气压要求和过滤净化气源,确保设备气动硬件正常可靠稳定运行,设计中选用日本SMC公司的AC40-04DG-SV-A型号。为了实现自动控制,在气动回路中利用可编程逻辑控制器控制电磁阀中电磁感应线圈通、断电来实现气体方向流动。在电磁阀线圈通电时,静铁芯产生电磁力,动铁芯受到了磁力的作用带动阀芯的运动,以达到控制气体的流动方向。为了控制气缸运动的速度,需要在气缸的进气端和排气端安装节流阀,确保翻边模与消声器筒体压合、松开时气缸活塞杆的速度满足生产节拍的需要,气缸壁也不会受到撞击,气缸的使用寿命得以延长[5]。

图3 气动控制回路原理图

本系统的气动回路选用了三位五通阀,该阀有3个工作位置和5个接气口,通过控制气缸活塞杆的运动来控制气路的通断,以达到气体流动方向。本项目控制阀选型列表如表1所示。

表1 控制类阀选型表

气动元器件采用日本SMC品牌,保证了气路部件的使用寿命;进出气管道分别采用不同颜色标识,方便设备的维护及保养。

4 消声器筒体翻边装置的电气系统设计

4.1 电气控制回路的硬件设计

通过对消声器筒体翻边装置的工艺要求和工作过程的分析,确定该设备所要达到的控制要求,列表分配I/O的点数,预留至少10%的I/O点数,方便日后的设备改造和维修保养[6]。为了操作和维修人员的安全,在PLC选型时选用FX3U-48MT三菱PLC,且输出回路是24 V直流电源进行控制。控制系统的核心PLC是消声器筒体翻边装置大脑,它接收来自设备的开关、按钮、传感器等输入信号,通过内置程序的运算控制直流继电器线圈、直流电磁阀线圈的通断电和指示灯等输出[7]。如图4是PLC的外部接线图。

图4 PLC的外部接线图

4.2 系统软件设计

由于消声器旋转翻边机的动作多, 靠人工进行上、下件, 因此旋转翻边机的各个动作之间的关联协调及安全可靠性能就显得非常重要。因此,在旋转翻边机控制系统设计中采用PLC作为设备的控制大脑。控制程序是旋转翻边机的神经中枢,它控制着设备的动作和精度。避免了传统继电器控制线路中电气元件可靠性差引起的损坏机器设备的不足,确保了操作者的人身安全。设备控制系统程序设计要严谨、周密,满足实际生产,同时便于调试和维修人员的操作,所以程序由手动运行和自动运行两个部分组成。是采用手动还是自动运行通过选择开关来进行切换。自动程序是在正常生产情况下使用, 让设备自动连续的运行,操作人员只需进行上件和卸件即可。手动程序是在设备调整和检修时使用。回归原点的程序是让不在原点状态下的机构快速回到原点,便于设备自动运行启动。在自动运行模式,生产人员首先将消声器筒体安装到翻边模具上,再去按启动按键,设备就处在自动运行状态[6]。

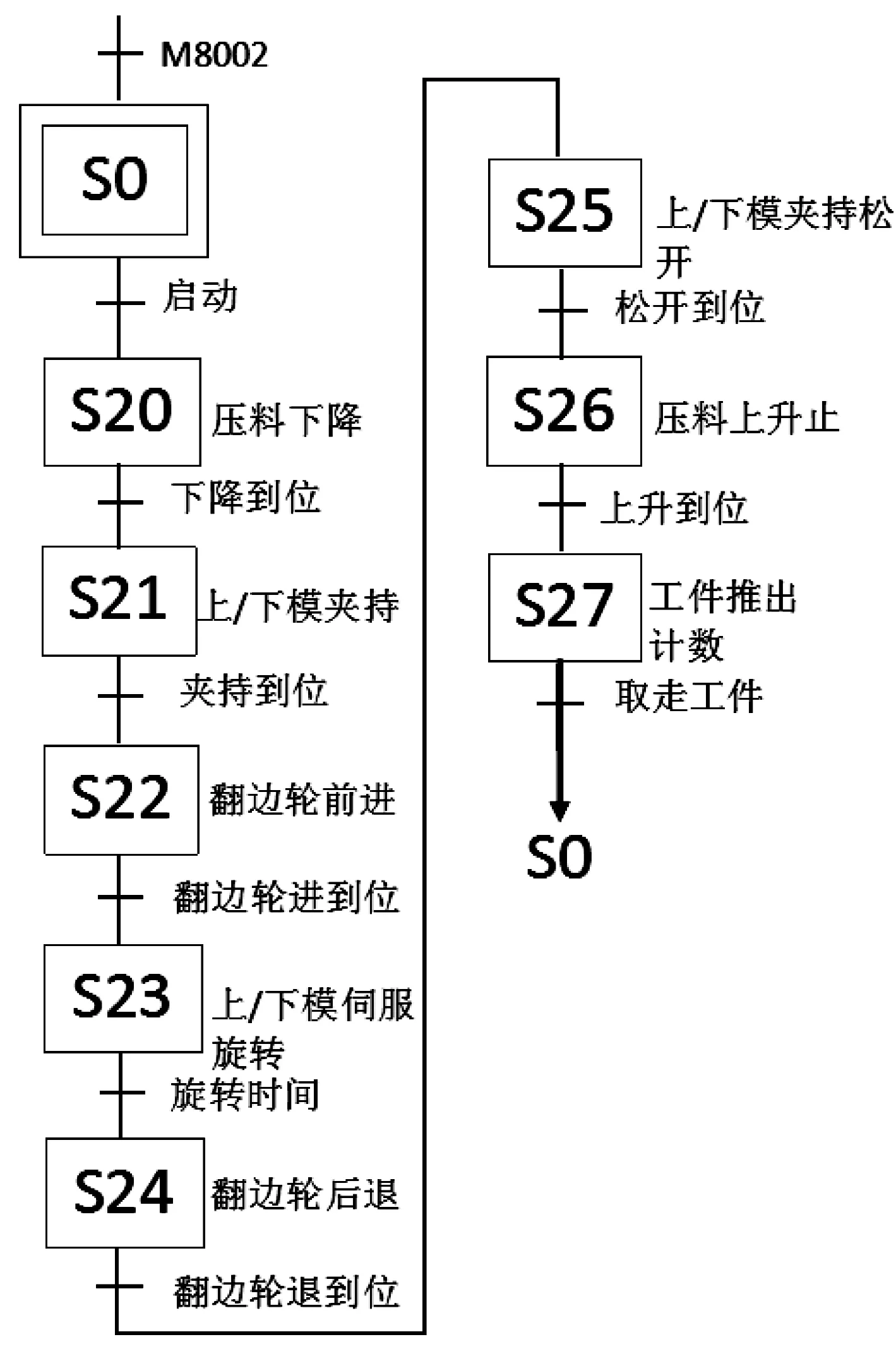

设备自动运行顺序功能图如图5所示。首先在触摸屏上选中需要操作的程序,在触摸屏启动液压站,在触摸屏上点击回原点操作,使设备各系统回到原点,回原点后切换到自动状态。将待翻边的筒体放置在定位装置上,按照上内翻边模、下内翻边模形状要求放置好筒体,按下启动按钮,在伺服电机转动下,带动滚珠丝杆旋转,上端旋转翻边机构沿着直线导轨达到启动位置,压料装置下降,压住筒体,上外翻边模、下外翻边模在上、下气缸的作用下,分别推动上、下凸轮机构带动上、下外翻边模移动闭合。上翻边模和下翻边模闭合到位后,上翻边滚轮和下翻边轮前进紧贴筒体上、下端内侧,上端旋转伺服电机启动,经减速机构带动上端旋转翻边机构旋转,将筒体上端伸出模具的板料在上端旋轮的作用下向筒体外侧近似垂直折出;与此同时,下端旋转伺服电机的启动经减速机构带动下端旋转翻边机构旋转,将筒体上端伸出模具的板料在下端旋轮的作用下向筒体外侧近似垂直折出。上模具与上定位机构之间的距离决定了上部翻边的高度,下模具与下定位机构之间的距离决定了下部翻边的高度。在伺服电机和油缸的驱动下,完成对筒体两端板料的旋转翻边。翻边完成后,翻边机构退回原点,油缸收缩曲轴带动翻边滚轮退回原位,上翻边模、下翻边模分别在气缸带动凸轴机构的作用下,脱离筒体,夹持松开,压料装置上升。设备进行一次计数。翻边好的筒体在卸料装置的推动下推出设备,进入下一工序。为了防止手部无意伸入翻边操作设备内造成伤害,在上下料两侧边上均设置有安全光栅。在筒体旋转翻边的过程中,若操作者的手伸入装置之中,光栅就会起到保护作用。当安全光栅检测到物体的时候会自动停止整个装置的运行[2]。

图5 顺序功能图

当设备正常运行时绿色指示灯亮,在非正常的情况下或设备有故障时,设备立即停止运行,并发出声光报警。操作人员禁止再次启动设备,尽快通知维修人员进行故障排除,设备修复后,通过启动回原点程序使各机构快速回到原点,回原点后原点指示灯亮[7-8]。在设备进行维修和调试时,利用手动程序进行单步操作。利用PLC进行控制,增加了设备控制的灵活性,在不改变外部硬件电路的情况下,通过修改PLC程序,就能实现改变控制功能,设备的柔性控制显著增强。该旋转翻边机已应用到生产企业现场,获得企业良好的反馈:装置具有良好的稳定性,且达到了预定的效果,减少了企业的成本,提升了产品的合格率。设备实物如图6所示。

图6 消声器筒体旋转翻边机

5 结束语

消声器旋转翻边机的成功研制,解决了传统液压翻边成型筒体两端翻边长度不一致,翻边角度不垂直的问题,满足了企业生产现场的需求,解决了消声器批量生过程中尺寸和泄漏量难以控制的问题,提高了消声器的制造品质,提升了汽车的舒适感。同时提升了产品的品质,减少了报废,给企业带来了可观的经济效益。随着中国汽车产业持续发展,消音措施属于汽车零部件生产中不可或缺的一部分,本设备具有广阔的市场前景以及推广应用价值。