全装配式自复位防屈曲支撑滞回模型及其性能试验研究

2022-07-04金双双李盈开周建庭白久林

金双双,李盈开,周建庭,杜 轲,白久林

(1. 省部共建山区桥梁及隧道工程国家重点实验室,重庆交通大学,重庆 400074;2. 重庆交通大学土木工程学院,重庆 400074;3. 中国地震局工程力学研究所地震工程与工程振动重点实验室,黑龙江,哈尔滨 150080;4. 重庆大学土木工程学院,重庆 400045)

防屈曲支撑(Buckling-restrained brace, BRB)作为一种高效的抗侧力耗能减震元件[1−3],目前已被广泛应用于新建结构和既有结构的加固改造中,其不仅可为结构提供有效的抗侧刚度,同时亦可在地震作用下消耗地震输入的能量[4−7]。然而,依靠内芯钢板塑性变形耗能的BRB在中大震后势必会产生较大的残余变形[4,8],其大小直接影响结构的震后修复难度。

为减少BRB的残余变形,便于结构震后修复,国内外学者提出了多种具有自复位功能的新型支撑[9]。Miller等[10]在防屈曲支撑外设置两层钢管,并利用锚固在两层钢管两端的形状记忆合金棒材(SMA)提供复位能力,提出了一种新型自复位防屈曲支撑。刘璐等[11]引入复位筋提供复位能力,提出了一种新型自复位防屈曲支撑。曾鹏等[12]采用预应力钢绞线作为自复位系统,提出了全钢自复位屈曲约束支撑。Chou等[13]提出一种新型的双核自复位夹层屈曲约束支撑。Zhou等[14]提出了一种新型的双套管式的自复位防屈曲支撑,选用玄武岩纤维(BFRP)作为复位材料。韩强等[15]提出了一种内嵌碟簧型的自复位防屈曲支撑。徐龙河等[16−17]提出了一种由防屈曲耗能系统和预压碟簧自复位系统并联而成的自复位全钢型防屈曲支撑。碟形弹簧能以较小的变形承受极大的荷载,相比SMA和高强钢绞线,是一种较好的自复位元件。

前述所研究的自复位耗能支撑基本采用内外管组合、内外管之间设置自复位系统的构造形式,自复位系统和耗能系统无法独立更换。本文利用防屈曲支撑耗能能力强和蝶形弹簧具有稳定恢复能力的优势,提出一种新型全装配式自复位防屈曲支撑(Self-centering buckling-restrained brace,SC-BRB),自复位碟簧系统和防屈曲耗能系统分处于两端,可实现耗能元件的独立更换。对该支撑的构造和工作原理进行了阐述,并推导了理论滞回模型。通过拟静力试验对支撑的滞回特性、残余变形和破坏模式进行了研究,并验证了理论模型的适用性。

1 全装配式自复位防屈曲支撑(SCBRB)基本构造

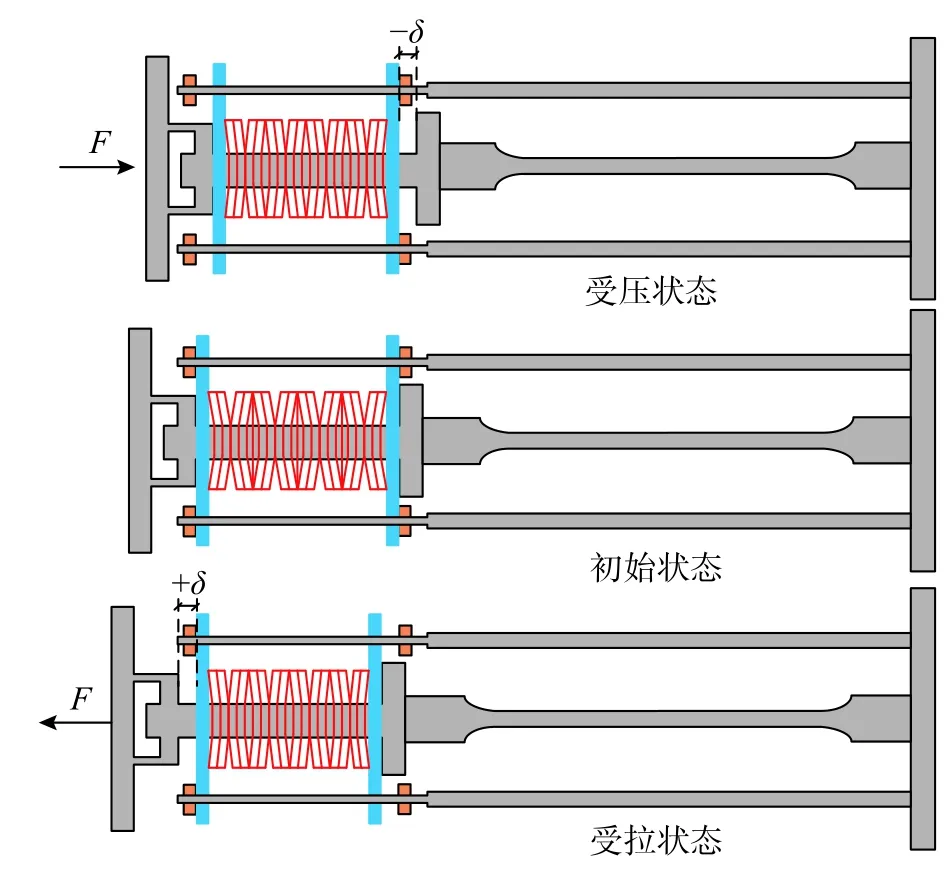

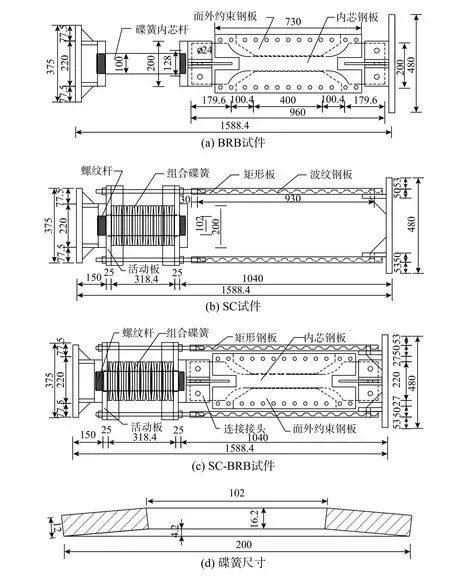

SC-BRB由防屈曲支撑耗能系统(Bucklingrestrained brace, BRB)和组合碟簧自复位系统(Selfcentering, SC)组成,其基本构造如图1所示。SC系统和BRB系统通过螺栓装配于构件的两端,可实现复位元件和耗能元件的独立更换。

图1 SC-BRB支撑构造Fig. 1 Configuration of SC-BRB

BRB系统由内芯钢板、无粘结材料以及面外约束板件组成,其中内芯钢板采用一字形截面,包含连接段、圆弧过渡段和屈服段;面外约束板件包含面外约束钢板和填充板,通过高强螺栓对拉连接约束内芯钢板;为增强试件的疲劳性能和减小BRB内芯钢板与约束板的摩擦力,避免内芯钢板受到磨损,内芯钢板与面外约束板之间设置了2 mm厚橡胶[18]。SC系统由内芯杆、活动板、组合碟簧、连接接头、侧向传力系统组成,为方便拆卸和安装,内芯杆两端设置螺纹,连接接头和左连接板对应位置打孔设置匹配的内螺纹进行连接,组合碟簧和活动板安装在内芯杆上,通过控制活动板之间的相对位移调节初始预压力的大小;其中,侧向传力系统包含限位螺帽、螺纹杆、矩形板以及波纹钢板组成。

SC-BRB利用BRB内芯板拉压屈服提供耗能能力,预压的组合碟簧提供复位能力,通过设置BRB系统承载力和SC系统预压力的比率,可有效控制滞回曲线的特性。

2 SC-BRB工作原理和滞回模型

2.1 SC-BRB工作原理

当SC-BRB的轴向力较小时,SC系统和BRB系统协同受力;BRB系统中内芯钢板所受外荷载大于屈服承载力时,BRB进入屈服耗能;SC系统中组合碟簧所受外荷载大于初始预压力时,组合碟簧产生复位能力。支撑左端施加轴向压力或轴向拉力时,当活动板与连接接头或左连接板的相对变形为δ,SC系统和BRB系统随之产生与SCBRB相同大小的变形,SC-BRB的工作原理如图2所示。

图2 SC-BRB的工作原理Fig. 2 Working mechanism of SC-BRB

2.2 滞回模型

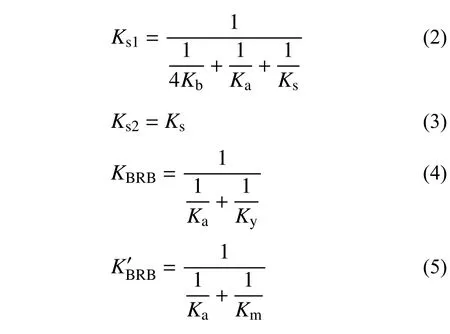

图3给出了SC-BRB支撑内的传力机制,为推导理论滞回模型,假定SC-BRB在受力过程中活动板和螺纹杆不发生弯曲和剪切变形,忽略矩形板受端部压缩和拉伸变形的影响。其中碟簧内芯杆刚度为Ka、螺纹杆刚度为Kb、组合碟簧刚度为Ks、内芯钢板弹性刚度为Ky、塑性刚度为Km。

图3 SC-BRB传力机制Fig. 3 The load transfer mechanism of SC-BRB

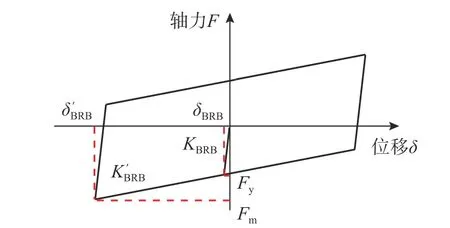

Kc1和Kc2分别为SC系统受拉和受压时活动板与左连接板或连接接头未分离时的刚度,Ks1和Ks2分别为SC系统受拉和受压时活动板与左连接板或连接接头分离后的刚度,KBRB和K分别为BRB系统的屈服前刚度和屈服后刚度:

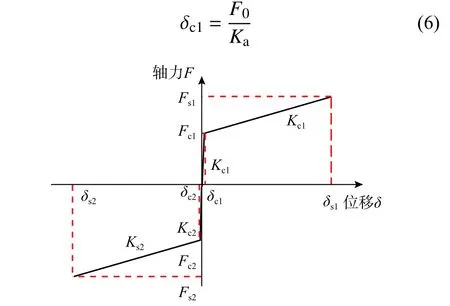

组合碟簧的预压力为F0,预压组合碟簧,在SC系统内部发生变形δc1。图4和图5分别给出了SC系统和BRB系统的滞回曲线。

图4 SC系统滞回曲线Fig. 4 Hysteresis curve of SC

图5 BRB系统滞回曲线Fig. 5 Hysteresis curve of BRB

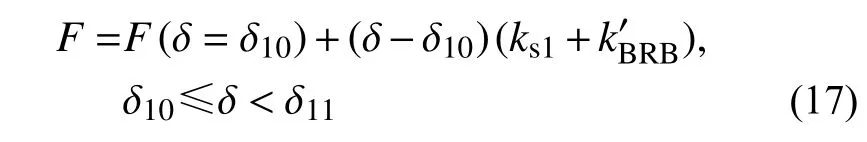

根据SC-BRB的受力特点,以支撑整体受压开始加载为例,对各个阶段进行受力分析,SC-BRB滞回模型如图6(a)所示。

OA阶段为第1阶段,支撑开始受压,此时BRB内芯钢板处于弹性阶段,组合碟簧还未激活,A点状态为右活动板与连接接头发生分离时,组合碟簧被激活;随着外荷载的不断增加,此阶段总荷载与总变形的关系为:

AB阶段为第2阶段,右活动板与连接接头发生分离,自复位系统处于激活状态,直到BRB内芯钢板受压屈服,此时总荷载与总变形的关系为:

BC阶段为第3阶段,此阶段BRB内芯钢板受压屈服,组合碟簧继续被压缩到卸载状态,此时总荷载与总变形的关系为:

F=F(δ=δ2)+(δ−δ2)(ks2+k′BRB),δ3≤δ<δ2(9)

CD阶段为第4阶段,支撑开始卸载,外荷载不断减小,BRB内芯钢板由卸载状态后的受压屈服变成受拉屈服,在此阶段处于弹性变形,此时总荷载与总变形的关系为:

DE阶段为第5阶段,D点的状态是BRB内芯钢板开始受拉屈服到E点右活动板与连接接头接触;在支撑内部,BRB内芯钢板的拉力由组合碟簧产生的恢复力提供,此时总荷载与总变形的关系为:

式中,δ5=δ1。

EF阶段为第6阶段,BRB内芯钢板仍然处于受拉屈服的过程,F点状态为总荷载为零,此时的F点为EF与水平轴的交点,OF为支撑的残余变形。此时总荷载与总变形的关系为:

FG阶段为第7阶段,SC-BRB支撑整体由受压状态变成受拉状态,受拉状态与受压状态的不同在于螺纹杆参与受力,从支撑受拉开始到左活动板与左连接板分离,此时总荷载与总变形的关系与EF阶段保持一致为:

式中,δ7=0。

GH阶段为第8阶段,该阶段为左活动板与左连接板分离到BRB内芯钢板屈服,左限位螺帽开始承受活动板的压力,随着外荷载的增加,螺纹杆的拉力越来越大,此时总荷载与总变形的关系为:

HI阶段为第9阶段,此时左活动板与左连接板处于完全分离的状态,BRB内芯钢板处于塑性阶段,随着支撑外荷载越来越大,内芯钢板拉伸变长,组合碟簧进一步压缩,直到组合碟簧压缩量达到最大值,此时总荷载与总变形的关系为:IJ阶段为第10阶段,此阶段为支撑开始卸载到BRB内芯钢板受压屈服,与第4阶段相似,此时总荷载与总变形的关系为:

JK阶段为第11阶段,此阶段为内芯钢板受压屈服到左活动板与左连接板接触,随着外荷载的不断减小,组合碟簧压缩量也持续减少,此时总荷载与总变形的关系为:

KL阶段为第12阶段,此阶段为左活动板与左连接板接触到总荷载为零的阶段,组合碟簧压缩量回到初始状态,此时总荷载与总变形的关系为:

如果支撑以受拉作为起始顺序,同样具有12个阶段,如图6(b)所示,与之对应的为初始刚度的不同,原因在于SC系统的受压和受拉初始刚度不同,整体受拉为起始加载的曲线,与受压为起始加载获得的曲线大致相同,在此不再赘述。

图6 SC-BRB滞回模型Fig. 6 Hysteresis model of SC-BRB system

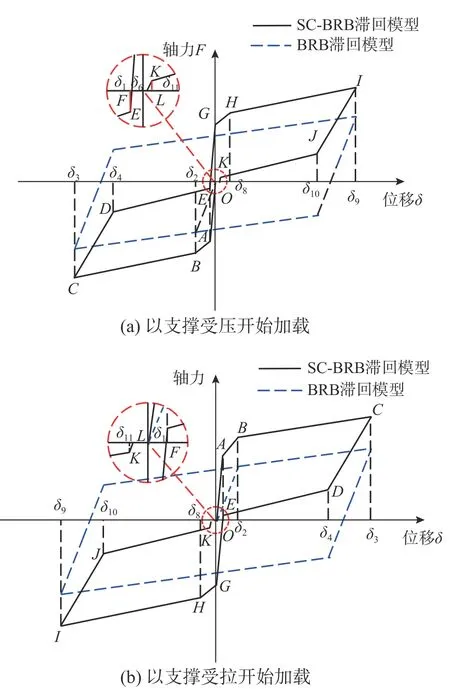

复位比率为组合碟簧预压力与内芯钢板屈服承载力的比值,当复位比率不同时,对应理论滞回曲线如图7所示。

图7 SC-BRB理论滞回曲线Fig. 7 Hysteresis curves theory of SC-BRB

复位比率分别为0.8、1.0、1.2时,对应支撑的理论加载幅值为13.6 mm(3.4%应变)的残余位移为6.1 mm、3.0 mm、0.2 mm。当比值达到1.2时,其残余变形可忽略不计。但是不建议复位比率超过1.2,原因是复位比率较大时,支撑中初始预压力值偏大,导致组合碟簧具备的变形能力削弱,且在设计安装过程将会相对复杂。所以合理的复位比率取值范围在0.8~1.2。

3 SC-BRB试验研究

3.1 试件设计

为了验证本文所提的SC-BRB及其各系统的力学性能和复位效果,设计了3个不同的试件,分别为BRB、SC和SC-BRB,BRB和SC的构造与SC-BRB中耗能系统和复位系统构造保持一致。碟簧内芯杆采用45#钢,矩形板采用Q345B,螺纹杆采用12.9级M20全牙螺纹杆,其他钢材均由Q235B制成。试件的尺寸参数如图8所示。

试验中BRB内芯钢板采用一字形截面,在两侧端部焊接加劲肋,以防止内芯钢板屈服之前发生节点的扭转失稳,组合碟簧选取规范[19]中A系列无支撑面的碟簧,碟簧构造详细尺寸如图8(d)所示。材性试验在30 t MTS试验机上完成,BRB内芯钢板屈服强度fy平均值为264 MPa,极限强度fu平均值为403.79 MPa,伸长率平均值为31.9%,组合碟簧两两叠合为1组,共分12组,每组相互对合放置,组合碟簧自由高度338.4 mm,初始预压力为190 kN,预压后组合碟簧高度318.4 mm,对应BRB内芯钢板屈服承载力。

图8 试件构造尺寸图 /mmFig. 8 Structural details of specimens

3.2 加载装置和加载制度

本试验加载装置如图9所示,采用150 t拉压千斤顶施加轴向力和水平位移,试件试验图如图10所示。

图9 试验加载装置示意图Fig. 9 Schematic diagram of test loading device

图10 试件试验Fig. 10 Test of specimens

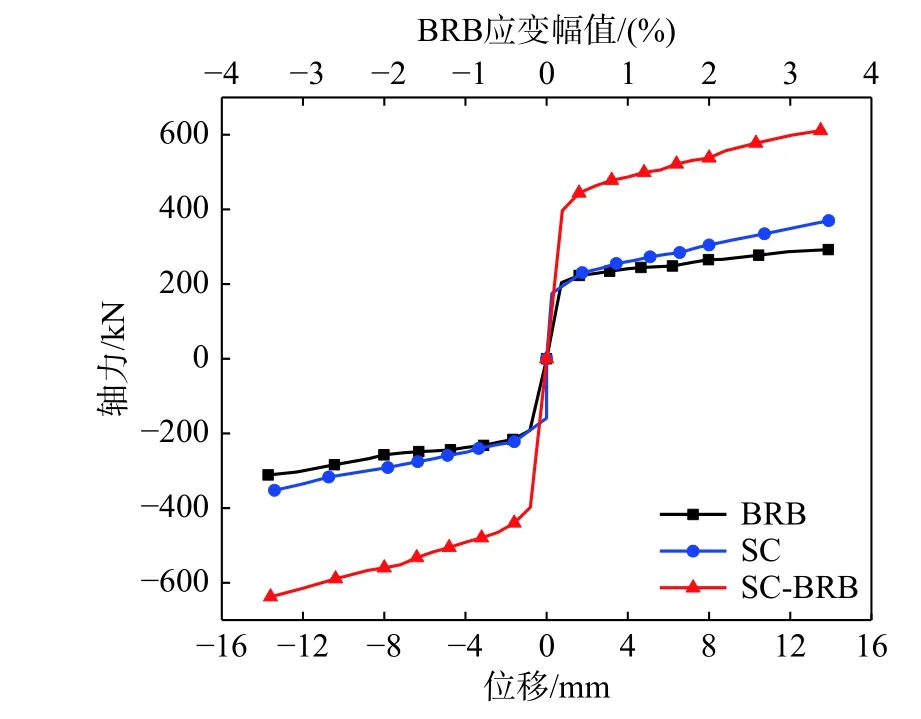

试件首先采用力控制加载,按照0.4Py(Py为BRB内芯钢板屈服承载力)、0.8Py,各幅值进行一次拉压循环;随后进行位移控制加载,BRB与SC-BRB的位移幅值以BRB内芯屈服应变0.2%的倍数乘以屈服段长度来控制;SC的位移幅值以活动板的相对变形控制加载。每一级加载均以支撑受压开始,在2.2%以前的应变间隔设定为0.2%,旨在更好地研究支撑的累积塑性变形能力,2.2%以后的应变间隔改为0.4%是为了更好地研究支撑的极限变形能力。加载幅值分别为0.4%、0.6%、0.8%、1.0%、1.2%、1.4%、1.6%、1.8%、2.0%、2.2%、2.6%、3.0%、3.4%,各幅值进行2次压拉循环;若支撑未破坏,之后进行3%加载幅值的疲劳循环加载直至破坏。加载制度如图11所示。

图11 试件加载制度Fig. 11 The loading scheme of specimens

4 试验结果及分析

4.1 试验破坏现象

4.1.1 SC试件

SC试件加载过程中,无论支撑处于受压还是受拉状态,组合碟簧均受压,活动板与连接板及连接接头出现分离的现象;试验结束后,SC试件无残余变形和破坏,矩形钢板和波纹钢板皆可重复使用,SC试件滞回曲线如图12所示。

图12 SC试件滞回曲线Fig. 12 Hysteresis curves of SC specimen

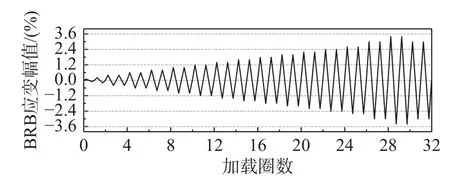

4.1.2 BRB试件

BRB试件的滞回曲线饱满,如图13所示。当控制位移较小时,试件几乎无可观察的现象;加载到+4.8 mm (1.2%内芯应变)过程中,听到一声蹦的声响;该试件在3.4%应变幅值下,支撑的面外约束钢板与连接接头接触(图14(a)所示),导致支撑的负向承载力增大;回到3%做疲劳加载第1圈受拉时,试件承载力急剧下降,试验终止。试验后拆除BRB约束部件发现,BRB内芯钢板呈现多波屈曲变形,且中部出现疲劳断裂,如图14(b)所示。

图13 BRB滞回曲线Fig. 13 Hysteresis curves of BRB

图14 BRB试件破坏现象Fig. 14 The damage phenomenon of BRB

4.1.3 SC-BRB试件

SC-BRB的滞回曲线具有明显的旗帜型特性,如图15所示。当加载至2.4 mm (0.6%内芯应变)时,面外约束钢板与内芯钢板摩擦发出“哒哒”声响;加载至3.2 mm (0.8%内芯应变)后,橡胶受挤压发生错位,BRB内芯钢板受压发生多波屈曲,不断听到试件内芯钢板有“蹦蹦”的声响;直至SC-BRB受拉断裂前,试件的其他部件没有明显的变形和破坏;试验结束后,取出BRB内芯钢板发现断裂的位置出现在端部,在断裂处有明显的颈缩现象,如图16所示,颈缩的原因是材料的受力不均匀,变形不均匀造成的,当加工硬化小于外应力的变化,这个时候局部变形被启动,就是变形失稳的结果。

图15 SC-BRB滞回曲线Fig. 15 Hysteresis curves of SC-BRB

图16 SC-BRB内芯钢板破坏现象Fig. 16 The damage phenomenon of SC-BRB inner core steel

4.2 试验结果分析

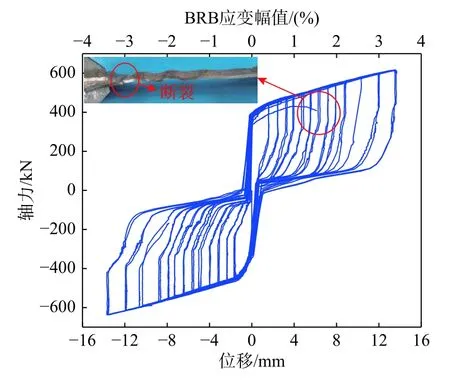

4.2.1 骨架曲线

试件的骨架曲线均呈双折线,具有明显的拐点,如图17所示。SC-BRB与BRB屈服位移相差较小;SC-BRB受压与受拉承载力近似相等,最大比值为1.04。

图17 试件骨架曲线Fig. 17 Spine curves of specimens

4.2.2 自复位性能

自复位防屈曲支撑试件中,残余变形的大小是衡量自复位性能的一个重要指标,若残余变形过大,则表明自复位防屈曲支撑复位能力不足,不能实现良好的自复位效果。取每级加载BRB内芯钢板屈服以后,继续加载至预期位移幅值,然后,将外荷载卸载为零时支撑试件的位移作为残余变形,如图18所示。BRB最大加载位移至14.19 mm(3.5%),残余变形达到13.72 mm,SC-BRB与SC支撑最大残余变形为2.1 mm和0.88 mm,相比于BRB有较好的自复位性能。

图18 支撑的残余变形Fig. 18 Residual deformation of specimens

4.2.3 SC-BRB滞回模型验证

为了验证理论滞回模型的适用性,图19对比了理论滞回模型计算得到的曲线与拟静力试验得到的曲线,各级循环的最大荷载对比见表1。

图19 SC-BRB试验曲线和计算曲线Fig. 19 Test curves versus calculated curves of SC-BRB

表1 模型预测与试验结果对比Table 1 Comparison between predicted and test results

由图19和表1可知,理论滞回模型预测所得曲线能较好的吻合试验结果。承载力相对误差介于1.4%~10.2%,试验结果与预测结果存在误差主要有两方面原因:一方面是组合碟簧与碟簧内芯杆件的摩擦未考虑;另一方面,忽略了BRB内芯钢板与面外约束板件的摩擦。

5 结论

本文提出了一种全装配式自复位防屈曲支撑(SC-BRB),结合支撑的工作原理及建立的滞回模型,开展拟静力试验进行验证,通过本文的研究,得到以下结论:

(1) SC-BRB构造合理,工作原理简单明确,在低周往复荷载作用下,其滞回曲线表现出明显的旗帜型特征,结合了BRB系统耗能能力强和SC系统复位能力优的优点。

(2) SC-BRB由BRB系统和SC系统并联组合而成,通过合理的设计,组合碟簧预压力大于等于内芯钢板屈服承载力,SC-BRB能够有效减小BRB内芯钢板的残余变形,达到预期的复位效果。

(3)本文提出的SC-BRB理论滞回模型可有效预估SC-BRB支撑在低周往复荷载作用下的滞回响应,承载力计算结果与试验结果误差保持在10%以内。

(4) SC-BRB内BRB系统中内芯钢板破坏后,其余部分均未发生破坏,只需将面外约束钢板拆下,更换内芯钢板即可继续使用,SC-BRB实现独立更换、全装配的功能。