带可更换耗能钢棒的装配式混凝土单侧屈服梁柱节点抗震性能试验研究

2022-07-04朱云青柳东森谢鲁齐

朱云青,吴 京,童 超,柳东森,谢鲁齐

(1. 东南大学混凝土及预应力混凝土结构教育部重点实验室,南京 211189;2. 东南大学国家预应力工程技术研究中心,南京 211189)

构件的连接区域是影响装配式混凝土框架整体结构抗震性能的核心受力部位,也是结构的薄弱部位[1]。在预制构件的连接中,钢筋连接至为关键,目前常见的连接方式包括搭接、灌浆套筒连接、焊接连接、螺栓连接和机械连接等[2−4]。灌浆套筒连接典型,但施工期间的灌浆质量不易把控[5];而焊接连接的焊缝在往复荷载下容易发生脆性破坏;螺纹套筒连接以及许多新型机械连接的构造也逐渐被提出与研究[6],但常常受限于安装精度,难以在施工现场使用。为了实现施工现场钢筋的可靠连接,本文提出了一种新型可调组合钢筋连接套筒。

近年来我国装配式结构的梁柱节点连接区域多采用“湿连接”,并以“等同现浇”为原则进行设计,取得了长足的进步和发展[7−8]。这种湿连接的体系虽然可以做到与现浇结构等效或接近,但也继承了现浇结构普遍存在的梁端塑性铰延性受限[9],损伤分散、不易修复、屈服机制不理想等问题[10]。针对这些问题,国内外专家学者提出了可更换耗能结构体系的概念,在结构适当部位设置延性耗能连接件,集中塑性变形耗散地震能量,保证结构其余主体构件不受破坏,诱导结构出现理想的损伤机制。基于这一概念,Oh和Koken 等[11−12]提出一种可更换的带缝钢阻尼器,并将其设置在钢梁端部便于耗能与更换;Castiglioni等[13]提出在梁柱节点用矩形钢板分别将断开的钢梁翼缘和腹板进行连接,来充当结构的“保险丝”。此外,构造形式多样的耗能装置也逐渐被提出与研究,如屈曲约束支撑(BRB)[14−16]、黏弹性阻尼器[17−18]、铅挤压阻尼器[19−20]等。目前耗能连接装置在混凝土结构体系中的研究和运用大多是作为结构体外的附加构造,其荷载传递并不直接。因此将耗能装置直接作为荷载传递机制的一部分融入主体构件中成为了一种诉求。Dywidag公司提出了高延性耗能连接(dywidag ductile connector,DDC)[21],并运用到梁柱节点中,实现了装配施工,传力直接且耗能效果良好,但难以更换;李春雨等[22−23]提出将可更换耗能连接组件通过焊接内置于框架的梁端与柱脚处,试验验证了其优异的延性与耗能能力。但多数可更换耗能结构体系的塑性变形主要集中于节点上、下两侧,这种变形模式不利于与楼板的变形协调,也会给楼板造成严重损伤,增加了震后修复的难度[24]。

另外,大量的震害调查表明,虽然在框架结构的设计中充分强调了“强柱弱梁”抗震原则,但在实际地震激励下框架结构仍往往表现为“强梁弱柱”,发生不利的层间变形机制,限制了整体结构抗震能力的发挥。其中很重要的一个原因是,楼板内的板筋对框架梁抗弯承载能力的增强作用是难以精确考虑的,导致框架梁出现超强现象,抑制了梁铰机制的出现。

针对上述问题,本文提出了一种新型的带可更换耗能钢棒的装配式混凝土框架单侧屈服梁柱节点(REDB-SYBC)。在地震激励下,节点单侧屈服的模式使结构损伤集中在耗能连接件,楼板的损伤较少,板内的纵向钢筋保持在弹性或者局部轻微屈服的状态,震后只需更换耗能连接件即可实现结构的快速修复;其抗弯承载能力由梁端底部的耗能连接所控制,利于实现“强柱弱梁”的抗震原则;梁顶较小的变形也有利于与相邻楼板的协调变形。

1 构造机理

1.1 可调组合钢筋连接套筒

本文提出的可调组合钢筋连接套筒,可以适应现场装配施工中的安装精度,实现两段钢筋的可靠连接。图1利用新型连接套筒实现了耗能钢棒与纵向钢筋的连接。可调组合钢筋接头包括外套筒、设于外套筒内部的第一内套筒和第二内套筒、与第二内套筒相抵的并帽。其中外套筒一端设置为直径大于纵向钢筋公称直径的等径缩口,另一端内壁设有内螺纹与第二内套筒连接。第一内套筒一端开设有中心沉头孔,并在内壁加工有内螺纹与梁体纵向钢筋相连;另一端设置有半球形导向头,利用导向头和第二内套筒之间的导向作用,迫使钢筋与钢棒产生微小的弯曲从而来调节其轴线上的微小误差。第二内套筒一侧开有内螺纹,来与耗能钢棒相连;另一侧设有外螺纹与外套筒的内螺纹配合旋接。并帽内壁设有内螺纹,旋紧于第二内套筒末端,限制第二内套筒与耗能钢棒的相对滑动。图1(a)展示了各部件间螺纹的相互咬合情况,通过各组件之间合理的构造以实现拉压力的无间隙传递。可调组合钢筋连接套筒荷载传递路径如图1(b)所示,具体如下:

图1 可调组合钢筋连接套筒示意图Fig. 1 Schematic diagram of threaded sleeve assembly

1)在传递拉力时,从耗能钢棒一端说起:耗能钢棒外螺纹与第二套筒内螺纹相互咬合→第二内套筒外螺纹与外套筒内螺纹相互咬合→外套筒等径缩口卡住第一内套筒尾端→第一内套筒内螺纹与梁内纵向钢筋外螺纹相互咬合,实现拉力的传递。

2)在传递压力时,从耗能钢棒一端说起:耗能钢棒外螺纹与并帽内螺纹相抵→并帽与第二内套筒相抵→第二内套筒与第一内套筒相抵→第一内套筒与梁内纵向钢筋相抵,实现压力的传递。

1.2 耗能连接件

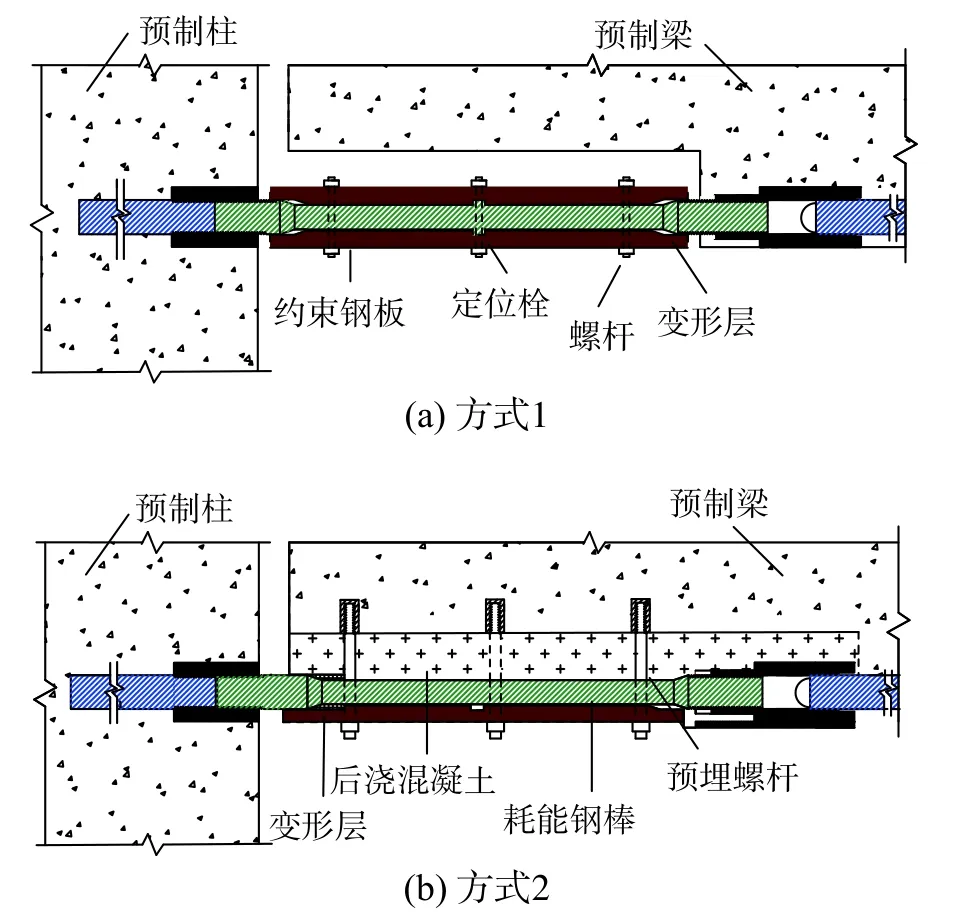

依据屈曲约束支撑的原理,利用新型连接套筒组装一套可更换耗能装置作为装配式梁柱的连接件,如图2所示。耗能钢棒依次划分为连接段、过渡段、耗能段,诱导屈服发生在耗能段范围内。两侧连接段端部设有与连接套筒相配套的螺纹从而实现轴向连接。耗能钢棒的表面包裹无粘结材料。为约束耗能钢棒的受压屈曲,耗能连接件主要采用两种约束体系。第一种方式是在耗能钢棒上、下方安装2块内刻凹槽的约束钢板,对穿螺栓,形成一个整体的约束体系。如图2(a)所示,在耗能连接件两端设置变形层为耗能钢棒的纵向变形预留空间,并在中部设置定位栓,避免两端变形层的互相干扰;第二种方式采用螺杆将约束钢板固定预埋在梁构件内的螺纹套筒里,然后,采用流动度良好的灌浆料等填充梁端下部企口的剩余空间,分别用以防止耗能钢棒屈服后向梁外侧和内侧的屈曲变形。第二种约束方式的耗能钢棒无需设置定位栓,其约束钢板与梁体混凝土无相对位移,因此耗能钢棒的变形空间只需预留在柱端一侧,如图2(b)所示。在实际工程运用中,耗能连接件主要采用第二种约束方式。

图2 约束体系安装示意图Fig. 2 Schematic diagram of constraint systems

1.3 REDB-SYBC梁柱节点

通过新型套筒将耗能连接件作为REDB-SYBC节点中梁体下部钢筋与柱内预埋锚固钢筋之间的连接部件,使其在受拉和受压时进入大范围屈服发挥良好的耗能性能,如图3(a)所示。利用装配式施工中为满足构件安装要求而在预制梁、柱之间留有的天然缝隙,来避免梁端下部的混凝土受压,从而保护这部分混凝土不因负弯矩引起的压力而破坏,提高节点梁端塑性铰的延性。REDCSPCF节点通过合理的构造,实现抗剪机制与抗弯机制的分离。如图3(b)所示,分别利用预制梁柱预埋的剪力键以及梁板上部剪压区混凝土传递向下和向上的梁端剪力。其中柱侧剪力键包括预埋在柱面的锚固钢板以及焊接的暗牛腿;梁侧剪力键设置在预制梁的两个侧面,包括预埋在梁体内的条状U型钢板以及与之焊接的牛腿。梁端承受较大正弯矩时,耗能钢棒受拉屈服,此时由梁顶及楼板有效翼缘内的混凝土和纵向钢筋承受压力;当梁端承受负弯矩时,上部混凝土开裂退出工作,由上部纵向钢筋承受拉力,下部耗能连接件承受所有的压力,形成一对力偶平衡外荷载作用下产生的弯矩。通过性能化配筋设计,使梁上部纵向钢筋(包括楼板有效翼缘板内钢筋)、梁下部纵向钢筋的屈服承载能力以及柱内锚固钢筋的锚固承载能力大于底部耗能连接件考虑其循环强化后的承载能力。另外,由于梁底的留缝构造,负弯矩下梁底的混凝土是不承受压力的。这样无论梁端承受正弯矩或负弯矩,屈服主要都发生在连接件内,可避免上部纵向钢筋在受压和受拉过程中出现多度屈服,保证上部叠合梁叠合区域的混凝土不被压碎或出现太大的裂缝。

图3 REDB-SYBC梁柱节点示意图Fig. 3 Schematic diagram of REDB-SYBC connection

通过留缝构造以及性能化的配筋设计,使地震作用下REDC-SPCF节点的转动中性轴始终位于梁板的转角区域,基本实现单侧屈服,则靠近中性轴一侧的主要承重构件的楼板的变形与损伤较小,而位于梁端底部远离中性轴一侧的耗能连接件可以在大幅值的变形下全截面的屈服耗能,充分发挥耗能钢棒Q235钢材优良的延性和耗能能力。另外,REDC-SPCF节点的正负屈服弯矩取决于耗能连接件的屈服强度,这使得梁的屈服弯矩可控,便于实现“强柱弱梁”的抗震设计原则。

利用新型连接套筒可以完成耗能连接组件以及预制梁柱间钢筋的连接,并借助梁柱预埋的剪力键的搭接,从而实现REDC-SPCF节点现场装配式施工的目的。REDC-SPCF节点的结构损伤主要集中于耗能钢棒,震后在梁底更换耗能钢棒即可恢复结构的功能。损伤集中、震后修复快捷是本连接的最大特点。详细修复方法如下:

1)对于第一种约束方式,首先卸下两块约束钢板,砸掉清除连接套筒周边的混凝土,然后将外套筒后退至漏出导向头,将并帽及第二内套筒拧出退至耗能钢棒耗能段,露出耗能钢棒与导向头之间的预留空间。最后将耗能钢棒从柱内的直螺纹套筒拧出,耗能钢棒即被换下,如图3(c)所示。随后按照相反的步骤安装新耗能钢棒及约束装置,并在连接套筒周边后浇混凝土进行养护。

2)对于第二种约束方式,首先取下耗能钢棒下方的约束盖板。而耗能钢棒的更换过程同上述相同。随后对整个梁端下部启口进行后浇养护。

2 耗能连接组件的试验研究

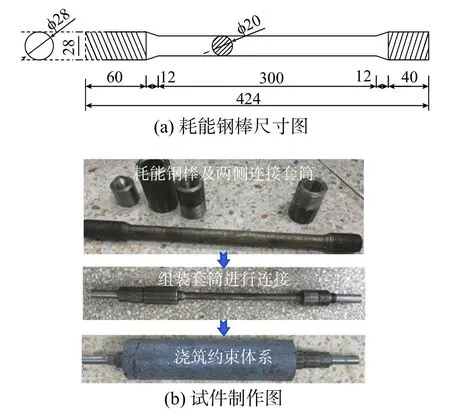

对耗能连接组件开展了轴向的低周往复加载的试验研究。耗能钢棒两端通过新型连接套筒与夹持段钢筋相连接。为约束耗能钢棒受压屈曲,在试件S1外侧设有闭合钢管并在内部注入高强砂浆;在耗能钢棒的两端各设置20 mm的变形层,并在其表面包裹无粘结材料。耗能连接组件的制作如图4所示。试件采用MTS-810型试验机进行加载(图5)。为了考察耗能组件的延性与耗能能力,采用变幅加载制度进行加载[14],依次取为0.25%、0.5%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%、4.0%、4.5%、5.0%、5.5%、6.0%,每级幅值循环3次,直至试件断裂。耗能钢棒材性试验测得钢材的屈服强度和极限强度分别为282.52 MPa和423.44 MPa,弹性模量为21 561 N/mm2,延伸率为35.3%,满足规范要求[25]。

图4 耗能连接组件详图Fig. 4 Details of non-slipping threaded sleeve assembly

图5 加载装置Fig. 5 Test setup

试件的轴向力-位移滞回曲线稳定饱满无捏缩(图6),且几乎无滑移。在加载至应变幅为5.5%的第二次循环时,试件出现断裂。其CPD值为3130.5,远大于AISC抗震规程中给出的下限值200[26],体现出良好的低周疲劳特性和塑性变形能力。由于耗能钢棒受压屈曲后与外部约束混凝土之间产生接触,并在相对滑动中产生摩擦力,参与了轴向受压,其滞回曲线在第三象限受压时表现出较为显著的强化效应[27],整体呈现出拉压不对称的现象。试验结果验证了可调组合连接套筒荷载传递的可靠性以及耗能连接件优良的耗能能力。

图6 滞回曲线Fig. 6 Moment-drift ratio relationships

3 REDB-SYBC节点试验设计

3.1 试件设计

选取梁柱反弯点之间的二维边节点作为试验单元。试验构件设计的几何尺寸如图7(a)所示,预制梁长1700 mm,设计为T型截面,尺寸为550 mm×130 mm+300 mm×470 mm;预制柱长3000 mm,截面为550 mm×600 mm;梁端底部在预制梁柱交界面处预留高470 mm、宽25 mm的缝隙;耗能连接件的净连接长度为360 mm。

结合性能化设计以及设计规范[25,29],对试件的截面配筋、剪力键等进行设计验算。梁柱构件设计的具体配筋如下:梁内上部纵筋为8 28,梁内下部纵筋为4 28,柱内纵筋为4 25。加密区箍筋采用10@60,非加密区箍筋采用10@100。具体的试验构件的构件尺寸及配筋如图7(a)所示。混凝土立方体抗压强度实测平均值为29.5 MPa。耗能连接件的详细尺寸见图7(b),核心耗能钢棒总长为450 mm,其中屈服耗能段长300 mm、直径为20 mm;核心耗能钢棒与约束钢板之间的径向间隙取1 mm,其两端各设置10 mm的变形层。试件所采用的钢筋、钢材等材料的性能参数见表1。

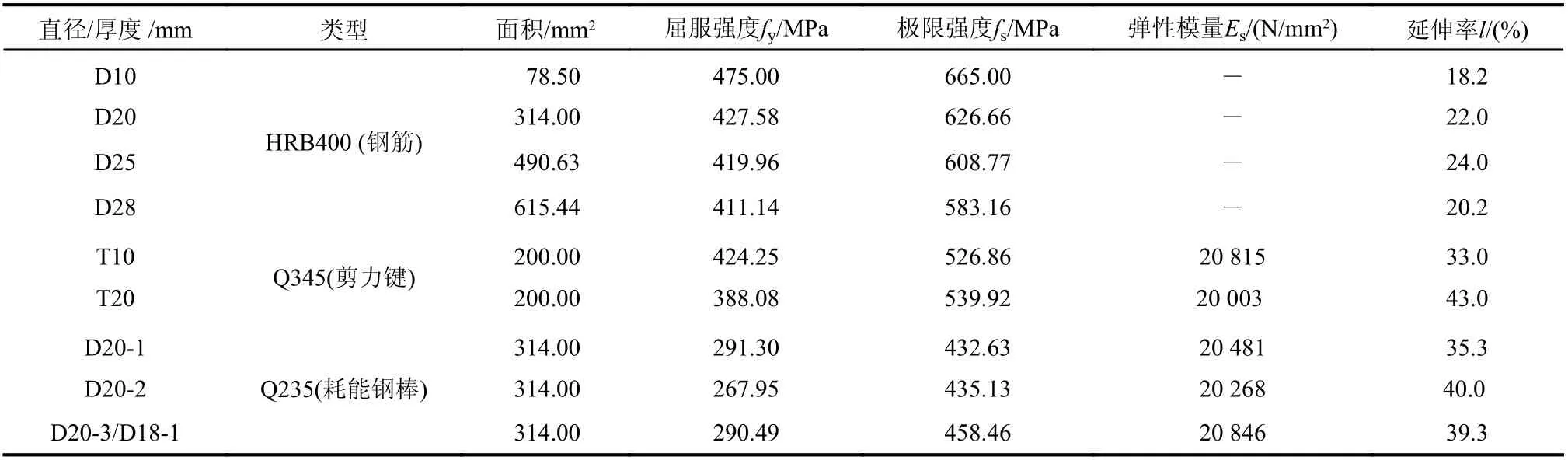

表1 钢筋、钢材材料性能指标值Table 1 Material Properties of reinforcing bars and ED bars

图7 试件尺寸与配筋图 /mmFig. 7 Configurations and reinforcement details of test specimens

3.2 加载方案

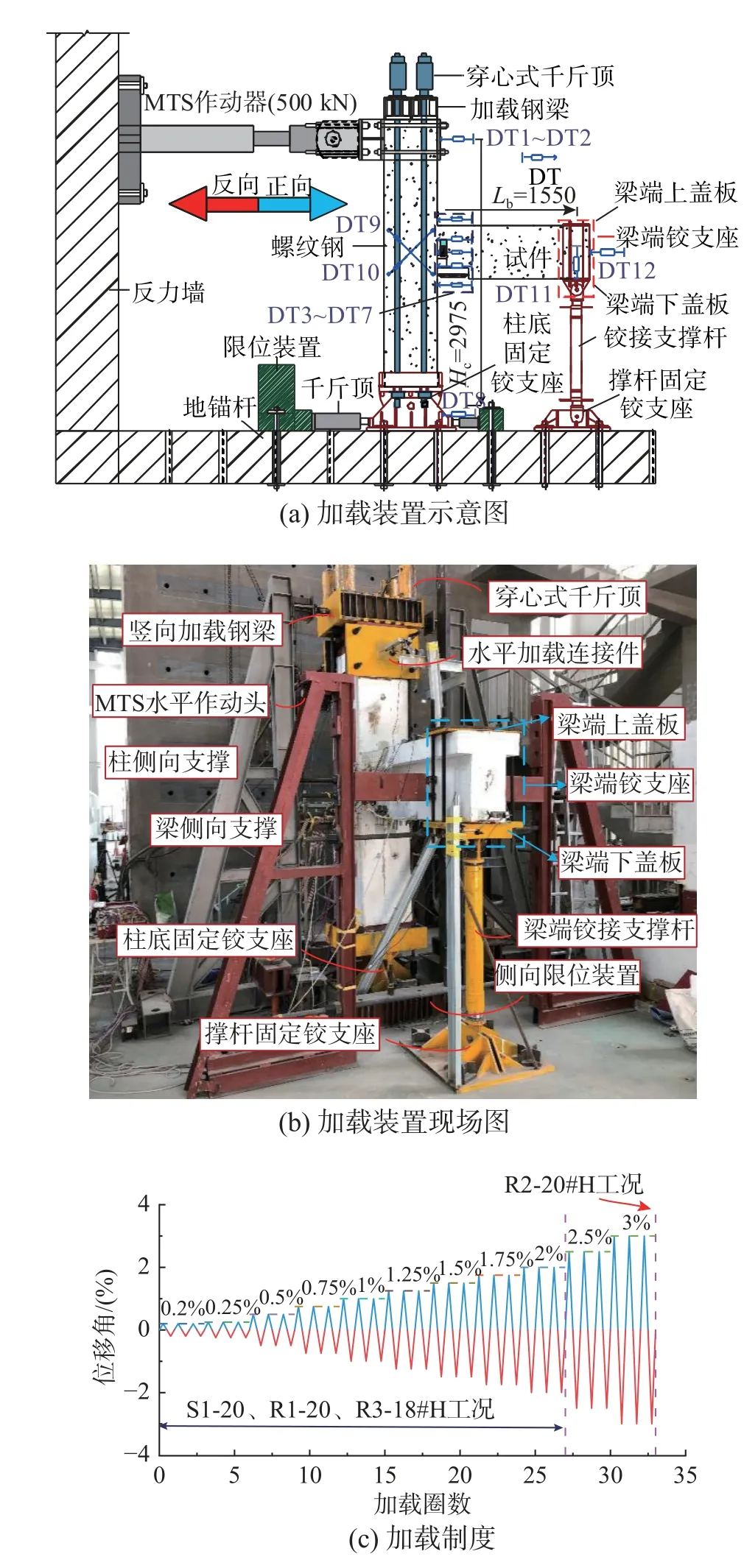

试验加载装置如图8(a)、图8(b)所示,柱底铰接支座与梁端链杆支撑的设置用以模拟水平地震作用下梁柱反弯点的边界条件。在梁体与柱体两侧分别设置一对侧向支撑避免加载过程中发生平面外变形;柱底固定铰支座两侧设置限位装置和千斤顶以限制其平面内的滑移。

试验的加载方案包括竖向轴压荷载和水平荷载的施加。竖向轴压荷载通过张拉锚固于柱顶钢梁和柱底转动支座之间的4根精轧螺纹钢施加,试验轴压比为0.3且保持轴压稳定;水平荷载采用500 kN电液伺服MTS作动器按照加载制度对柱端施加水平位移。参考规范ACI374.2-R13[30],采用层间位移角为0.2%、0.25%、0.5%、0.75%、1.0%、1.25%、1.5%、1.75%、2.0%、2.5%、3.0%的加载序列(图8(c)),针对不同工况的试验目标分别选取不同的加载制度,具体如表2所示。对同一试件进行3次更换修复,共开展4个工况的试验。试件更换修复步骤如图9所示。其中S1-20工况作为初始工况加载至2%,不断循环至破坏;R1-20工况在S1-20工况结束后第一次更换耗能钢棒,用以验证更换修复后节点的抗震性能是否能得到保证;R2-20#H工况的耗能连接件采用第二种约束体系,用以验证REDB-SYBC节点在实际工程运用中的抗震性能,并加载至3%来考察节点的极限变形能力。R3-18#H工况用以考察耗能钢棒直径的变化对节点性能的影响。

图9 试件现场更换修复过程图Fig. 9 Repair process diagram of specimens

表2 试件工况设计参数Table 2 Parameters of test specimens

3.3 测量方案

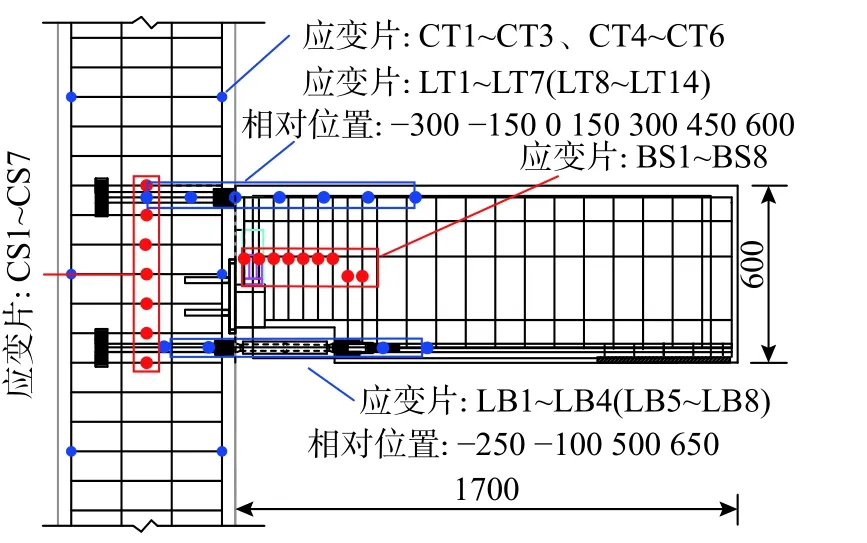

本次试验采用静态数据采集仪TDS-530进行位移和应变数据的采集。采集的数据主要包括:柱顶水平位移、耗能钢棒变形量、梁端塑性铰区域五点相对变形量、节点核心区剪切变形量、柱底固定铰支座滑移量、梁约束端水平及竖向位移、试件关键钢筋的应变等。位移计测点以及试件关键钢筋的应变片布置图分别如图8(a)、图10所示。

图8 加载装置与制度Fig. 8 Experimental setup and loading protocol

图10 应变片布置图 /mmFig. 10 Locations of strain gauges

4 REDB-SYBC节点抗震性能研究

4.1 破坏形态

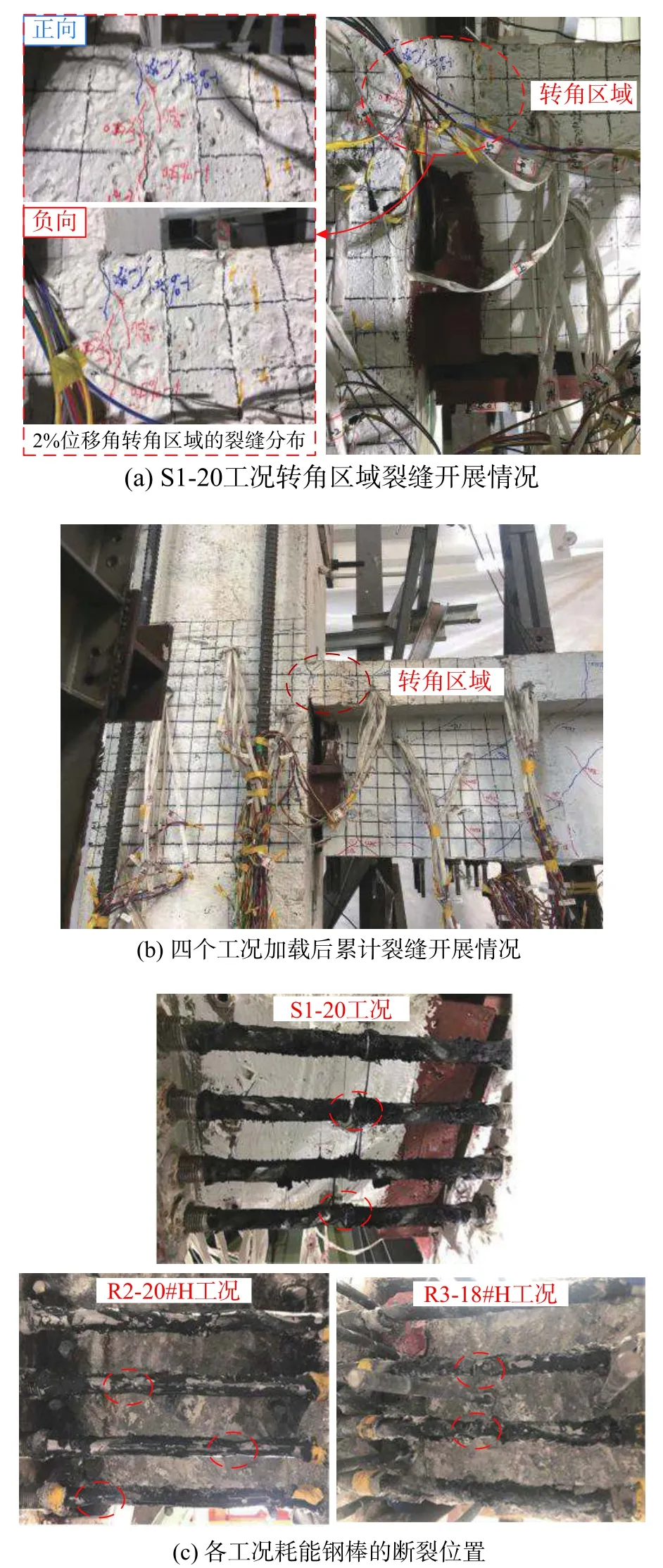

试件四个工况加载中的裂缝开展及破坏形态均相似。以S1-20工况为例进行说明,在0.2%~0.25%的位移角加载中,梁柱交界处的转角区域逐渐开展出裂缝,并在后续工况的加载中不断张开闭合与延伸。图11(a)展示了转角区域在2%加载位移角峰值位移下正、负两方向的裂缝开展情况,最大裂缝宽度都在1 mm以内。随着加载位移角的不断增大,以及后续工况的累计加载,从梁固定端(梁柱交界处)到悬挑端(梁端支撑铰位置),在梁底与梁顶部逐渐开展了一些贯通的受弯裂缝。由于混凝土的积累损伤,梁体在后续工况的加载中也逐渐出现了一些弯剪斜裂缝。四个工况加载后试件的累计裂缝开展情况如图11(b)所示,除转角区域的部分裂缝在卸载后有残余缝隙,其他梁体的裂缝几乎都可在卸载后闭合。

图11 试验现象Fig. 11 Experimental phenomena

在加载至破坏的工况中,均由于梁端底部耗能钢棒大量累计塑性损伤发生破坏而导致节点的破坏,如图11(c)所示。梁体腹中的弯剪斜裂缝较少且均可闭合,说明抗剪能力得到了有效保证。且柱体几乎没有裂缝,这种破坏模式实现了“强柱弱梁”的设计原则。

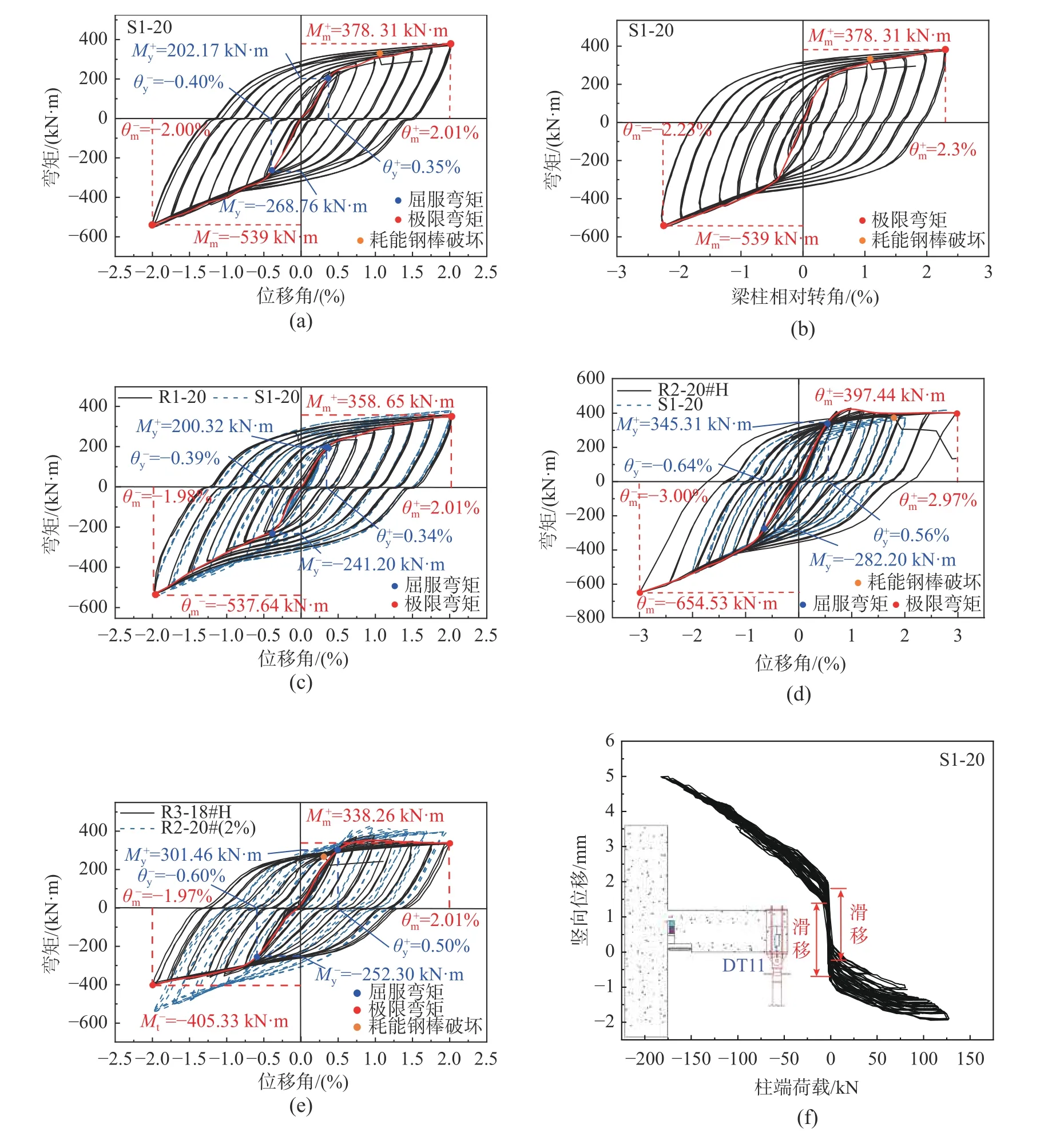

4.2 滞回特性

试件的滞回曲线均采用弯矩-层间位移角的形式表达。层间位移角由横向位移除以柱的有效高度(Hc=2975 mm)计算出,而弯矩则由横向荷载乘以柱的有效高度计算出。滞回曲线均稳定饱满,卸载刚度几乎没有退化,表现出优异的耗能性能。滞回曲线(图12(a) ~ 图12(e))在荷载为0处都存在约3 mm的低刚度段。根据梁远端竖向位移计DT11所监测的荷载-位移曲线(图12(f))可以看出,梁远端约束的铰接支撑杆几乎一直保持在弹性状态,较好地模拟出梁反弯点的边界条件。但图12(f)有近1.8 mm的滑移量,这主要是由梁远端铰支座(图8(b))的销轴与耳板之间的缝隙引起的。依据刚体的虚功原理,节点梁末端发生1.8 mm位移时,柱端位移为3.12 mm,这与滞回曲线中的滑移长度较为一致,表明了滞回曲线的“滑移台阶”是梁远端约束处的缝隙引起的。另外,以S1-20为例,图12(b)中采用节点塑性铰区域所监测的梁柱相对转角绘制的弯矩-转角曲线中并没有滑移,也佐证了节点本身是没有滑移的。各工况的最大弯矩与屈服弯矩之比介于1.28~2.32,试件在屈服后其正、负方向都存在明显的屈服后刚度,这是由于耗能钢棒在加载中的循环强化所致。而滞回曲线在负方向存在相较于正方向更为明显的强化效应,这主要是耗能组件的拉压不对称以及负弯矩下转角区域底部混凝土受压的额外贡献所引起的。

图12(c)可以看出耗能钢棒更换前后滞回曲线的重合度较高,表明修复后节点的抗震性可以得到保证。R2-20#H工况(图12(d))加载至3%其承载能力没有退化验证了节点较好的延性,也证实了第二种约束体系的可行性。其正向承载能力在0.25%~1%位移角有一定的突出现象,这主要是由于R2-20#H工况加载前梁顶修复的灌浆料材料强度高于原混凝土。图12(e)可以看出,试件的承载能力与耗能钢棒耗能段的直径成正相关的关系。

图12 滞回曲线Fig. 12 Moment-drift ratio relationships

4.3 耗能能力

试件的耗能能力是基于滞回曲线所包含面积的大小来衡量的。图13(a)展示的4个工况单周耗能曲线整体上都呈阶梯上升趋势。从0.5%位移角开始,单周耗能值随着位移角的增大稳步上升。每一级加载的3次循环,中单周耗能值都保持得较为稳定,说明混凝土的损伤较少。S1-20与R1-20工况的单周耗能值在每级位移角中都较为一致,佐证了REDB-SYBC节点更换修复的可行性。由于试件多次加载后原有混凝土的积累损伤以及梁顶部修复后新混凝土的剥离,R2-20#H工况在相同幅值下的单周耗能值有所减少。假设节点除塑性铰之外其他部件均为刚体且塑性铰转角中性轴位置固定,利用层间位移角-梁柱相对转角-耗能钢棒应变之间的关系,将同一位移角下耗能连接组件S1的单周耗能值与节点单周耗能值进行对比,如图13(b)所示。可以看出节点的耗能主要都集中在耗能钢棒上。在节点层间位移角较小时,由于梁柱的弯曲弹性变形的实际存在,转换计算的耗能钢棒的应变量是偏大的,因此图中小位移幅值下节点的耗能值小于耗能连接组件S1的耗能值。

图13 耗能能力Fig. 13 Energy dissipation capacity

4.4 变形模式

考虑到REDC-SPCF节点在梁柱交界处留有缝隙而引起的几何不连续性,因此重点关注梁端塑性铰区域两端的平截面假定是否成立。以R1-20工况为例,各级位移角下所对应的塑性铰区域DT3~DT7的位移值如图14所示,可以看出节点在塑性铰区域两侧的平截面假定是成立的。另外,随着加载角的增大,正向加载中塑性铰区域的中性轴在不断上移,这与传统混凝土节点正截面受弯的变形模式是一致的。整个循环加载过程中,正向加载的受压区高度均在0.14倍~0.17倍梁高范围内。而负向加载时,中性轴仍然集中在缝隙上方的转角区域,由于负向受压区较小,中性轴几乎没有变化,这与传统混凝土节点承受负弯矩的变形模式有很大不同。中性轴始终保持在梁顶部转角区域的变形特点将减小梁顶楼板的受弯变形与损伤,有利于协调与楼板体系的变形。从图14可以看出,无论在正弯矩还是负弯矩作用下,底部耗能钢棒变形都是顶部变形的4倍以上,基本实现了单侧屈服的目标。因此,底部的耗能钢棒更容易进行大范围屈服,集中损伤,并最终由于低周疲劳而断裂。

图14 R1-20工况塑性铰区域变形模式Fig. 14 Deformation patterns at plastic hinge regions of specimen R1-20

4.5 钢筋应变

钢筋的应变分析能反映试件的塑性损伤分布情况,以S1-20工况为例进行说明。图15(a)与图15(b)中分别为正负向加载中各级位移幅值对应的上部纵向钢筋及底部纵向钢筋的应变值分析,其中梁底无粘结耗能钢棒的应变值由位移计DT7所测的变形量平均计算而来。正向加载时梁板上部纵向钢筋受压,应变值均小于2000 µε,处在弹性范围之内;而负向加载时,梁板上部纵向钢筋受拉,应变值有部分超过2000 µε,最高达到3000 µε,表现出局部屈服的状态,且屈服主要集中在梁柱交界面附近的纵向钢筋。正、负向加载下,随着位移角的增大,REDB-SYBC节点底部靠近耗能钢棒两侧的钢筋局部逐渐发生了屈服,在2%层间位移角下其部分最大应变值超过2000 µε小于4500 µε,而对应的耗能钢棒的应变正向高达38 000 µε,负向高达32 000 µε,远远高于与之相连钢筋的应变值,实现了耗能钢棒大幅值屈服耗能的目的。图15(c)展示了节点关键受力区域应变片的剪力-应变曲线,包括柱箍筋CS1,柱内竖向纵筋CT1、CT3,箍筋BS5。可以看到节点核心区钢筋及梁内箍筋的应变值都始终在1000 µε以内,保持在弹性范围内。除耗能钢棒严重屈服高达到近4%外,其他混凝土构件主体的钢筋均保持弹性或局部屈服的状态,基本实现了单侧屈服、损伤集中于耗能连接件的目标。

图15 试件钢筋及耗能钢棒应变值Fig. 15 Measured strains of rebars and ED bars

5 结论

本文基于提出的可调组合钢筋连接套筒及可更换耗能连接组件,研发出一种带可更换耗能连接的单侧屈服梁柱节点。具体研究结论如下:

(1) 利用可调组合钢筋套筒进行连接的耗能组件在低周往复试验中的滞回曲线稳定饱满,CPD值高达3130.5,且无滑移现象,验证了其优异的耗能能力以及传递拉压荷载的可靠性。

(2) REDC-SYBC节点拟静力试验的滞回曲线稳定饱满无捏缩,表现出良好的抗震性能,充分发挥了梁底耗能连接件优异的耗能能力。各工况的最大弯矩与屈服弯矩之比介于1.28~2.32,试件在屈服后其正负方向都存在明显的屈服后刚度。

(3) REDC-SYBC节点通过性能化配筋设计以及留缝构造,基本实现单侧屈服,底部耗能钢棒的变形是顶部变形的4倍以上,其主要损伤与破坏都发生在耗能连接件内,属于典型的梁端出铰机制。除梁顶转角区域的混凝土与纵向钢筋局部损伤外,其梁柱等主要构件基本保持在弹性状态,实现了“强柱弱梁,强剪弱弯,强节点弱构件”的设计原则。

(4) 利用可调组合钢筋套筒的内部空间更换梁底耗能钢棒即可实现节点的震后修复。试验结果表明震后修复后试件的抗震性能与初始节点基本相当,REDB-SYBC节点的震后修复是可行的。