复合微穿孔板吸声结构声学性能预测

2022-07-04吴佳康柳政卿王秋成

吴佳康,柳政卿,王秋成

(浙江工业大学 机械工程学院,杭州 310023)

汽车车内噪声控制一直是汽车工业界的热门话题,近年来,汽车NVH (Noise,Vibration and Harshness)性能逐渐成为衡量车辆级别和产品定位的重要标准之一。汽车内饰声学包通常为多孔吸声结构,它们在控制车内噪声等级和提高车内语音清晰度中发挥着极其重要的作用。通常,多孔材料在高频率段具有优异的噪声吸收性能,在中低频率段吸声性能相对较弱,而汽车内饰声学包设计期望在全频率段均有较强的吸声性能,本文通过复合微穿孔板和多孔材料以提高中低频噪声吸收性能。

复合层声学结构早期以多层微穿孔板吸声结构形式出现,马大猷[1]、赵晓丹等[2]分别设计双层、三层串联微穿孔板,得到吸声频带拓宽的多层微穿孔板吸声结构。随后,学者们开始研究微穿孔板与其他材料复合的多层声学结构。盛胜我等[3]通过解析计算和实验测量研究复合微穿孔板和薄膜吸声结构。蔺磊、裴春明等[4-5]将微穿孔板与多孔材料复合,研究得到吸声性能改善的多层吸声结构。张丰辉等[6]将微穿孔板与蜂窝结构结合,研究得到低频吸声性能优异的多层声学结构。

利用声学有限元仿真模型预测复合层吸声结构的相关研究较少,利用3D打印技术精确制备多边形穿孔截面微穿孔板进行实验测量的相关研究也不多[7]。本文首先根据微穿孔板与多孔材料吸声理论,利用传递矩阵法建立解析模型;其次,根据实验建立声学仿真模型,得到吸声系数仿真预测值;最后,以3D打印技术精确制备微穿孔板试样,通过阻抗管实验测量复合声学结构的吸声系数。通过对比分析实验数据与预测值,得到针对中低频噪声具备较好吸收效果的复合层声学结构,并分析其声学性能影响因素。本研究所得结果,对声学结构吸声性能优化以及汽车内饰吸声材料设计具有较大的参考价值。

1 理论

1.1 微穿孔板声阻抗

微穿孔板中穿孔截面形状对声阻抗有着较大的影响,本文考虑圆形、正方形、等边三角形三种典型的多边形穿孔截面,研究微穿孔板声阻抗。

微穿孔板声阻抗分为孔内声阻抗和末端声阻抗修正两部分,马大猷[8]给出圆形短管孔内声阻抗率公式如下:

其中:η为空气黏滞系数;d为穿孔直径;t为微穿孔板厚度;圆孔穿孔常数为运动黏滞系数;ρ0为空气的密度;ω为角频率。

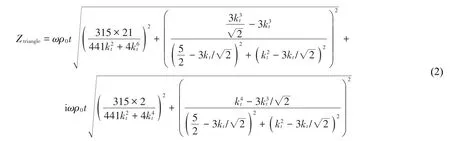

等边三角形孔短管声阻抗率公式如下[9]:

正方形短管声阻抗率计算公式由矩形短管衍化而来,其基本公式如下[9]:

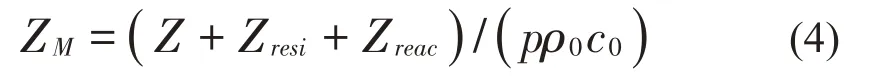

其中正方形孔穿孔常数ksq=a ωρ0/η;a为正方形边长。以空气特性阻抗ρ0c0为单位,结合短管末端修正,得到微穿孔板相对声阻抗为:

其中:Z为孔内声阻抗;Zresi和Zreac分别为末端声阻修正和声抗修正;p为穿孔率。

此外,空腔声阻抗ZD为:

其中:D为空腔厚度;c0为声速。

1.2 复合层声学结构吸声系数

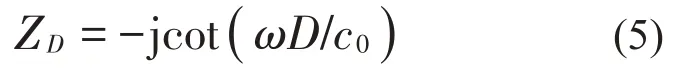

将多孔材料复合在微穿孔板后,得到复合层声学结构如图1所示。

图1 复合层声学结构示意图

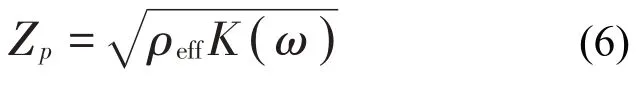

根据JCA(Johnson-Champoux-Allard)等效流体模型计算多孔材料声阻抗,公式如下[10-12]:

其中:ρeff和K(ω)分别为多孔材料的等效密度和体积模量,可以通过5 个多孔材料声学参数(孔隙率、空气流阻、曲折因子、黏滞特征长度和热特征长度)进行计算得到。

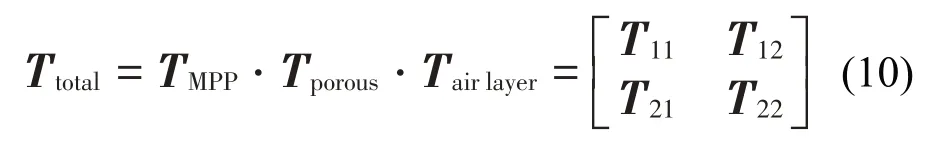

利用传递矩阵法计算复合层声学结构吸声系数,微穿孔板、多孔材料及空腔转移矩阵如下:

其中:h为多孔材料的厚度;Z0为空腔特性声阻抗,即Z0=ρ0c0;k0=ω/c0为波数;多孔材料中声波的复波数将三者的转移矩阵首尾相乘,得到复合层声学结构的声阻抗转移矩阵为:

根据公式(10)计算复合层声学结构吸声系数αn为:

其中:Zs=T11/T21为吸声结构的表面阻抗。

2 声学仿真预测模型

2.1 结构设计

本研究以穿孔间距、多边形穿孔截面形状以及空腔厚度为变量,设计复合层微穿孔板吸声结构。设置穿孔间距分别为2 mm、3 mm、4 mm、5 mm,空腔厚度为10 mm、15 mm、20 mm、25 mm、30 mm,开孔截面形状分别为圆形、正方形和等边三角形的微穿孔板。微穿孔板整体呈直径为100 mm 的圆形试样以便于阻抗管实验测量,此外,圆形穿孔截面直径,正方形和等边三角形穿孔截面边长为0.8 mm,即a=b=d=0.8 mm,厚度均为1 mm。

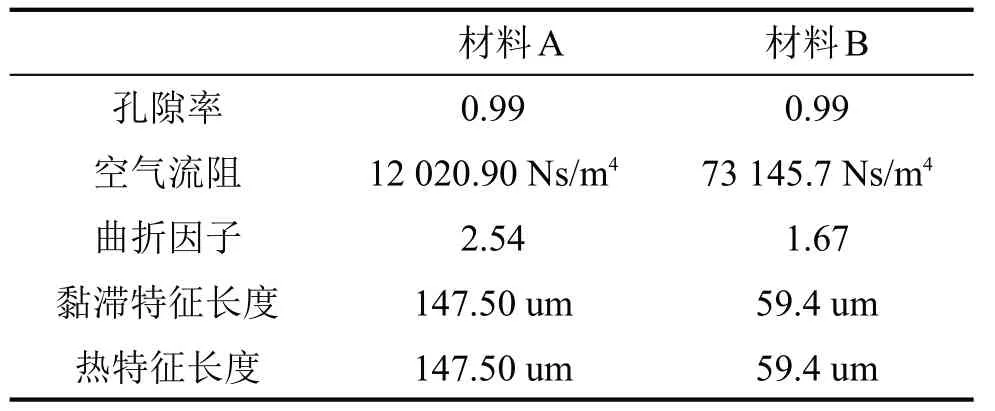

考虑到多孔材料的可加工性、声学特性等因素,选用汽车内饰声学包设计中常用的毛毡类多孔材料A和纤维类吸声棉B作对比,两者厚度均为10 mm,如图2所示。

图2 多孔材料样本

多孔材料A和B的声学特性参数如表1所示:

表1 多孔吸声材料声学参数[13]

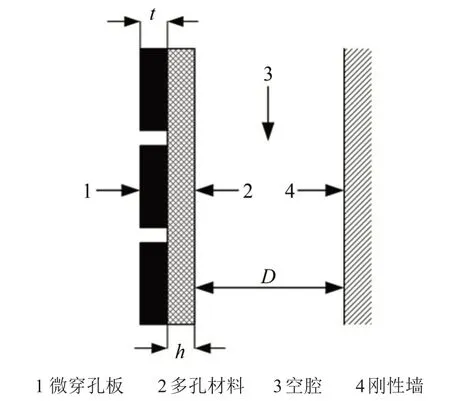

2.2 仿真预测模型

本文利用COMSOL进行建模和仿真分析,根据阻抗管实验装置建立1:1声学有限元仿真模型,如图3所示。仿真模型整体呈圆柱形,外径为100 mm,阻抗管总长300 mm,微穿孔板厚1 mm,在A、B位置处分别设置积分面,模拟传声器求解对应位置声压。根据阻抗管传递函数法,在COMSOL软件的变量设置中建立吸声系数理论计算公式,用以求解模型吸声系数预测值。

图3 声学有限元仿真模型示意图

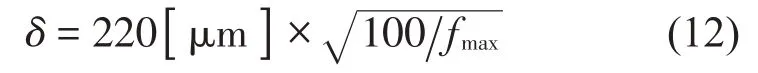

为提高计算效率,本模型整体采用“压力声学-频域”物理场。对微穿孔板空气层采用狭窄区域声学,根据材料属性、微穿孔截面形状声学条件,模拟微穿孔板的热黏性效应。对微穿孔板和多孔吸声材料的连接层设置阻抗边界条件,选用JCA 等效流体模型并根据材料声学参数设置流体及材料属性,模拟多孔材料层吸声效果。

模型整体采用自由四面体网格划分,为使仿真结果更为精确,对微穿孔板空气层进行黏性边界划分,设置黏性边界层δ厚度公式如下:

其中:fmax为最大频率,本研究设定仿真频率范围为50 Hz~1 600 Hz,选取1/3倍频程为间隔。

3 结果与讨论

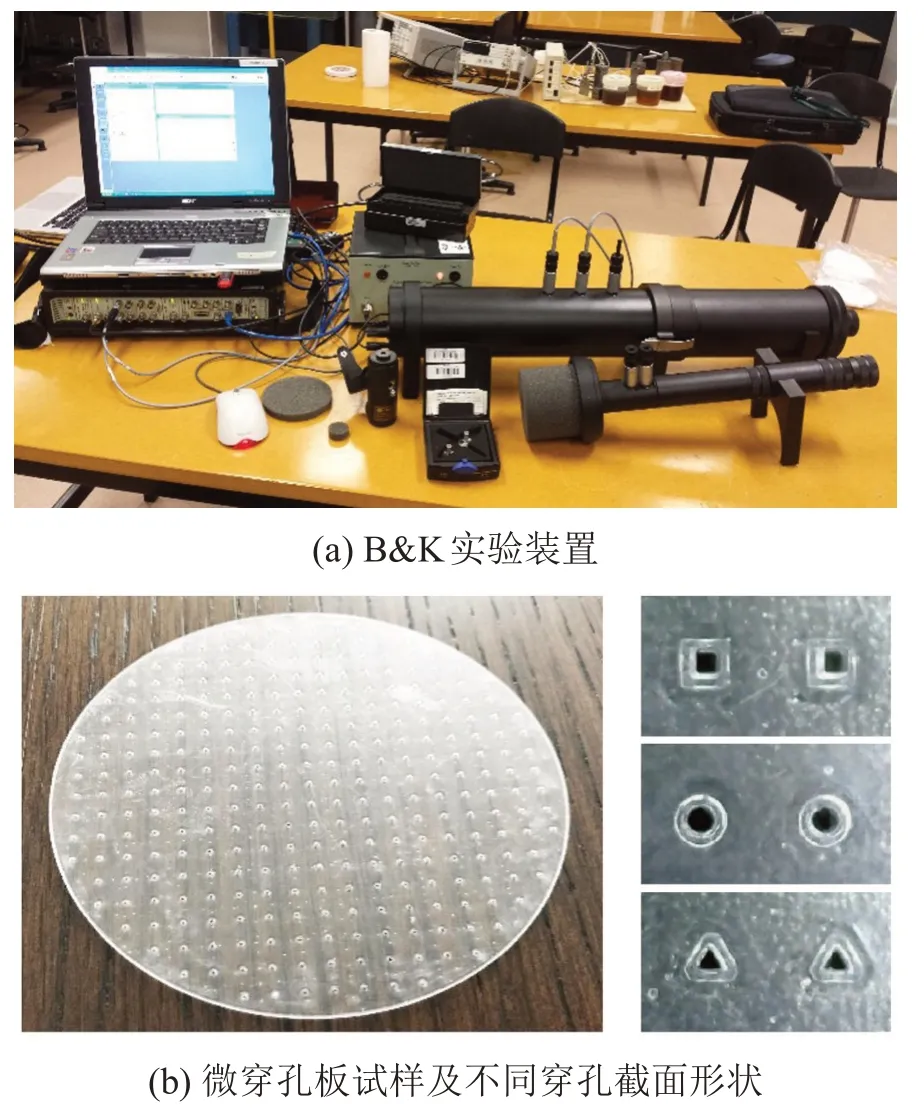

本文采用Brüel&Kjær 4206系列双传声器阻抗管对复合层声学结构的吸声系数进行实验测量,测试标准为ASTM E1050-12[14]。以光敏树脂为材料,通过3D 打印技术制备微穿孔板试样,如图4 所示,相比较传统穿孔工艺,3D 打印微穿孔板试样具有精确的穿孔截面几何结构。

图4 实验装置与微穿孔板试样

3.1 实验、仿真预测结果对比

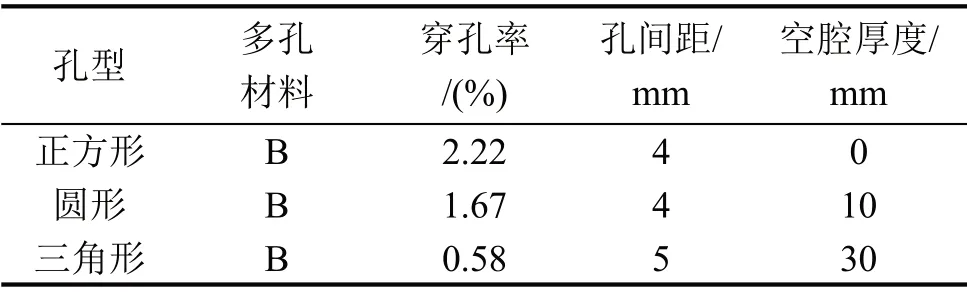

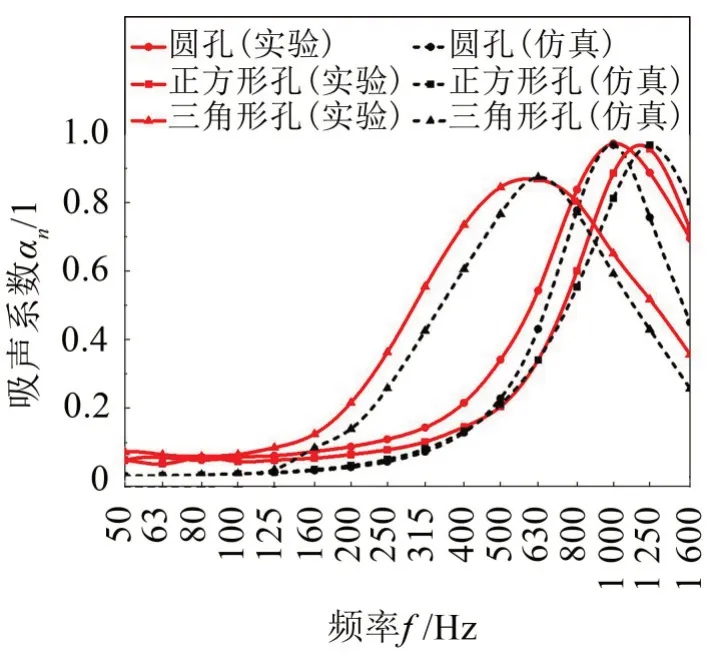

根据穿孔截面和多孔材料类型的不同情况,对单层与复合层多边形截面微穿孔板吸声结构的吸声系数进行实验与仿真预测结果对比与分析。经对比分析得出:添加多孔材料A 和B 的复合吸声结构实验与仿真预测值基本一致。本文以质量更轻的多孔材料B 的复合吸声结构为例进行说明,吸声结构参数如表2所示。

表2 复合层声学材料结构参数

表2中三组复合层声学结构吸声系数的实验数据与仿真预测结果对比曲线如图5所示。图5显示,实验测量数据与仿真预测值具有较好的吻合度。其中,正方形穿孔复合层声学结构吸声系数曲线拟合度最高,在50 Hz~1 600 Hz频段内都保持着很好的一致性。等边三角形穿孔和圆孔复合层声学结构在共振频率段内保持着较高的拟合度,但在1 200 Hz~1 600 Hz 频段内,由于复合层结构中高频模态密集,利用有限元方法较难预测中高频段的吸声系数,从而导致拟合度相对较低。此外,仿真模型预测得到的峰值吸声系数和实验测量数据基本一致。综上所述,声学有限元仿真模型对50 Hz~1 200 Hz频段内复合层声学结构的吸声系数具备良好的预测效果,在频率达到1 200 Hz 后,随着频率的增加,预测值准确度逐渐降低。

图5 实验数据与仿真预测值对比曲线图

3.2 声学特性分析

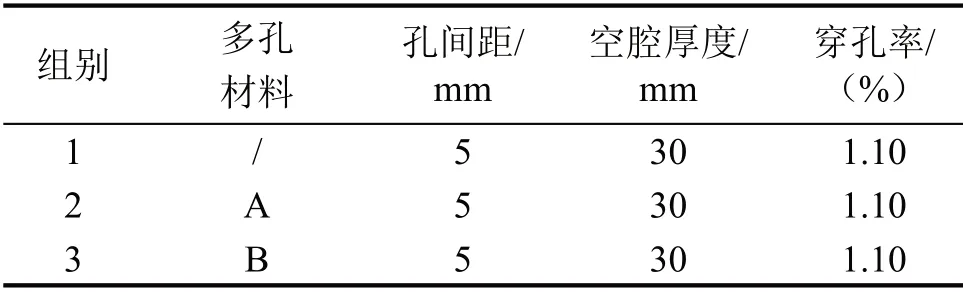

研究复合层与单层声学结构吸声特性差异,将两者吸声系数进行对比分析。选取三组开孔截面形状均为圆形的复合层声学结构为例,参数如表3所示。

表3 单层微穿孔板与复合层声学材料结构参数对比

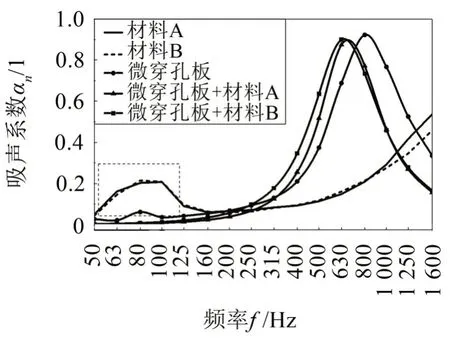

除上述三种结构外,将两种多孔材料考虑在内,根据实验数据绘制得到单层和复合层声学结构吸声系数对比曲线,如图6所示。

图6 单层和复合层声学结构吸声系数对比曲线图

从图6 可以看出,两种多孔材料在中低频段内吸声系数基本相似,并且两者低频吸声性能均较弱(吸声系数低于0.5),在50 Hz~200 Hz 频率段内出现小峰值,主要由于多孔材料A和B本身较为柔软,由纤维组成的多孔结构分布不均匀且多孔材料表面不平整,在安装样品时,易与阻抗管后板之间留有少量的空气间隙,空气间隙共振作用损耗了低频声能。复合微穿孔板后,得到的复合层声学结构吸声系数峰值提高到0.9。除此之外,两种复合层声学结构吸声系数接近,共振频率较单层微穿孔板吸声结构都降低约200 Hz,吸声峰值降低了约0.02,吸声带宽差别较小。综上所述,在50 Hz~1 200 Hz 频段内,复合层声学结构对比单层多孔材料具备较高的吸声系数值;对比单层微穿孔板吸声结构,具备更低的共振频率,即拥有吸收更低频段噪声的能力。

研究穿孔截面几何形状对复合层声学结构吸声特性的影响,取表4中的3组复合层声学结构进行对比分析。

表4 复合层声学结构参数

得到吸声系数曲线如图7所示,对比发现,等边三角形微穿孔声学结构共振频率相比其余两种孔型低100 Hz;圆形微穿孔复合声学结构具有较高的峰值吸声系数,其次是正方形微穿孔复合声学结构,等边三角形微穿孔复合声学结构峰值吸声系数为三者中最低;三者有效吸声频带宽接近。综上所述,圆形、正方形和等边三角形微穿孔声学结构共振频率依次往低频移动,吸声频段内的吸声系数值逐渐降低。

图7 不同穿孔截面复合层声学结构吸声系数曲线图

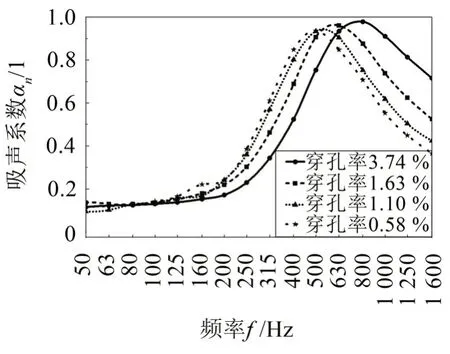

研究穿孔率及空腔厚度对复合层声学结构吸声特性的影响。取等边三角形孔复合层声学结构在四种不同穿孔率和六种空腔厚度情况下的吸声系数对比分析,得到图8和图9。结合图8及理论公式得出:随着穿孔率增加,微穿孔板复合声学结构声阻越大,声质量越小,吸声带宽越宽,吸声峰值及其对应的共振频率越大。

图8 穿孔率对复合层声学结构吸声系数的影响

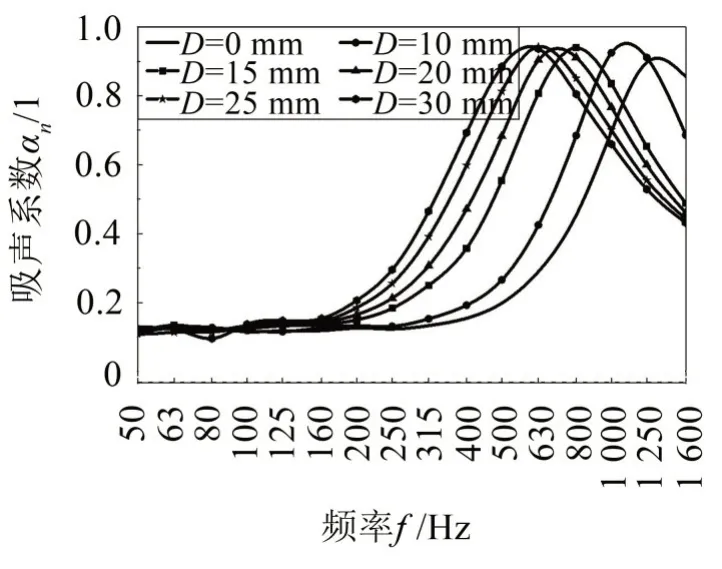

分析图9 得出,复合层声学结构峰值吸声系数对应的频率随着空腔厚度的增加而往低频移动,吸声带宽与吸声峰值则基本保持不变。由于微孔和空腔层形成了声学质量和弹簧系统,增加空气层厚度,降低了系统的刚度,从而使得空腔厚度越大,吸声频率越低。因此,得出通过调整微穿孔板的穿孔率和空腔厚度可以对中低频段噪声吸收进行有效控制。

图9 空腔厚度对复合层声学结构吸声系数的影响

4 结语

本文通过对比实验数据和有限元仿真声学模型对微穿孔板复合层声学结构吸声特性进行预测,得到中低频吸声性能较好的微穿孔板复合层声学结构,并对声学特性影响因素进行分析。研究得出:

(1)复合层声学结构较单层微穿孔板吸声结构具备更低的共振频率和较高的峰值吸声系数,较单层多孔材料对中低频噪声具备更好的吸声效果。

(2)随着微穿孔截面由圆形变为正方形和等边三角形,复合层声学结构的共振频率和吸声系数值依次降低。

(3)随着穿孔率的降低,微穿孔板复合层声学结构峰值吸声系数、共振频率、吸声带宽逐渐减小,空腔厚度的增加能使峰值吸声系数对应的频率往低频移动,通过调节微穿孔板穿孔率和空腔厚度可以实现中低频段噪声的有效控制。

本研究所得实验数据与仿真模型,对复合层声学结构吸声特性优化以及在汽车内饰声学设计中的应用具有很好的参考价值。