微穿孔板-聚氨酯微孔薄膜复合结构吸声特性

2022-07-04余联庆

陈 亮,沈 敏,2,何 为,余联庆,王 真

(1.武汉纺织大学 机械工程与自动化学院,武汉 430200;2.湖北省数字化纺织装备重点实验室,武汉 430200)

微穿孔板吸声结构具有环保、耐用性好,并可循环使用的特点,使用单层或者多层微穿孔板可以在中高频获得令人满意的吸声效果,现在已经被广泛应用于各种降噪工程[1-2]。微穿孔板吸声体是由穿孔直径在1 mm 以下的薄板和空腔组成的共振吸声结构,但是在空腔长度受到空间限制的情况下,很难对低频噪声进行有效吸收,为了改善微穿孔板低频吸声性能,学者们提出了一系列新方案。

熊引等[3]设计了四孔径蜂窝-微穿孔板结构,并采用粒子群算法对结构参数进行优化,提高了微穿孔结构吸声系数峰值并扩宽了吸声频带。刘崇锐等[4]设计了一种微穿孔板黏性超表面吸声结构,它由多个微穿孔板和折叠式声腔构成,可获得更宽的吸声带宽。邢拓等[5]将板型声学超材料放置到微穿孔板背衬声腔内部,形成了微穿孔板型复合声学超材料结构,增加板型声学超材料质量或者增加板型声学超材料的子声腔厚度,都可以改善低频吸声系数的峰值。

为了能有效改善低频吸声性能,有研究者将微穿孔板背后空腔划分成几个不同深度的子空腔,Li等[6]提出将微穿孔板和扩展的声腔并联,可以改善吸声特性。Kim 等[7]在微穿孔板背后空腔内增加一层多孔材料,将空腔隔成2个子空腔,并且微穿孔板使用不同孔径的小孔,可以增加低频吸声系数。田文昊等[8]设计了双层串联微穿孔板结构,能在较宽的频带内获得较高的吸声系数。张翔等[9]提出了可调穿孔率的微穿孔板结构,由一层微穿孔板和机械式可旋转挡板组成,通过转动挡板,调节微穿孔板结构的穿孔率,优化目标频带内吸声系数。吴飞等[10]设计了一种基于组合微穿孔板的低频宽带吸声超材料,运用阻抗分析法分析了低频带宽的吸声机理。

近年来有研究者发现将微穿孔吸收体和薄膜结合设计成复合结构,既可以改善低频吸声,又可以减小微穿孔板共振吸声结构的厚度,环保又经济。Gai等[11]提出将微穿孔板结合薄膜单元,增加薄膜单元后可以改善穿孔板结构的吸声结构,但普通膜材料只具备声质量和张力,不具备声波渗透性,也不考虑流阻参数。Sakagami等[12]提出了一种可渗透膜吸声材料,并对可渗透膜材料的声阻抗进行了推导。可渗透膜材料具备一定的声波渗透性,可以通过流阻描述,但是可渗透膜材料为柔性材料,内部不含弹性骨架,不考虑其骨架弹性模量参数,可渗透膜材料与普通的薄膜材料和多孔材料都不相同。随后,Sakagami等[13]将微穿孔板背衬可渗透膜材料组合成一种新的复合结构,并使用Helmholtz-Kirchhoff 积分公式预测微穿孔板-可渗透膜复合结构的吸声特性。然而,Helmholtz-Kirchhoff积分公式的整个推导和计算过程非常繁琐,并且对于可渗透膜材料流阻参数测量和可渗透膜材料参数对于复合结构的吸声特性的作用还缺乏了解。

本文旨在基于声电类比法推导微穿孔板结合可渗透膜复合结构的吸声系数,将聚氨酯微孔薄膜作为可渗透膜,设计改进的可渗透膜材料流阻参数测量的实验装置,深入探讨可渗透膜材料流阻、面密度对复合结构吸声系数的影响,可为实际工程设计微穿孔板-可渗透膜复合结构提供理论依据。本文提出的改进的声电类比法对于微穿孔板-可渗透膜复合结构具有广泛适用性。

1 吸声系数理论模型

1.1 电声等效电路

单层微穿孔板吸声结构的低频吸声性能并不理想,本文将微穿孔板和可渗透薄膜组合成复合吸声结构,在微穿孔板空腔1 背后增加了一层可渗透薄膜,可渗透薄膜后面为空腔2 背衬刚性壁面,如图1所示。声腔1和声腔2的深度分别为D1,D2。可渗透薄膜材料的流阻和张力分别是R和T。如果可渗透薄膜在无限延伸的情况下,张力T可以忽略,即张力T=0。

图1 微穿孔板-可渗透膜复合结构

由于可渗透薄膜的振动速度很小而面阻抗较大,可以将可渗透膜材料近似为一个刚性壁面,这种方法在使用声电类比法分析多层微穿孔板或者膜结构时,被广泛使用。

假设单位压力振幅的平面波从左侧入射,入射角为θ,时间因子e-jωt始终被抑制,ρ0为空气密度c0为空气中声速。假设第一层微穿孔板相对声阻抗Z1;第二层可渗透膜材料相对声阻抗为Z2。

可用声电类比方法分析微穿孔板和可渗透薄膜复合结构。利用阻抗类比方法可以求出复合结构等效声阻抗,微穿孔板-可渗透膜复合结构等效电路如图2所示。

图2 微穿孔板-渗透膜结构等效电路模型

根据Maa 的理论[14-15],微穿孔板可看作大量微管的并联,如果孔间距比孔径大得多,可认为各孔的特性互不影响,推导声波在圆管中空气传播运动方程求出管中的平均速度,继而求得微管中的声阻抗,整个推导过程中并不考虑板结构的刚度对声传播的影响。

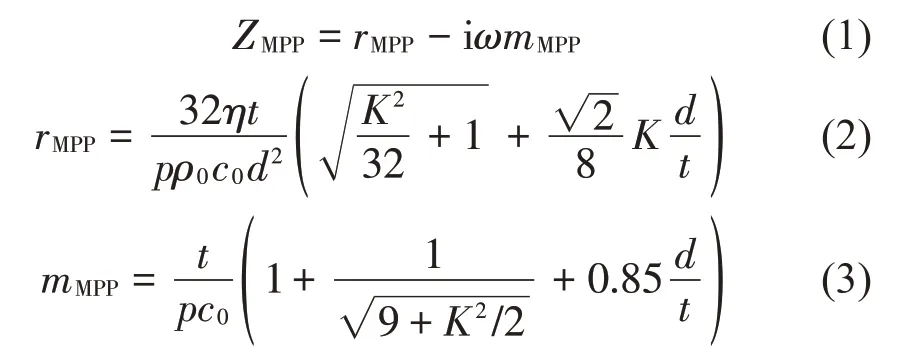

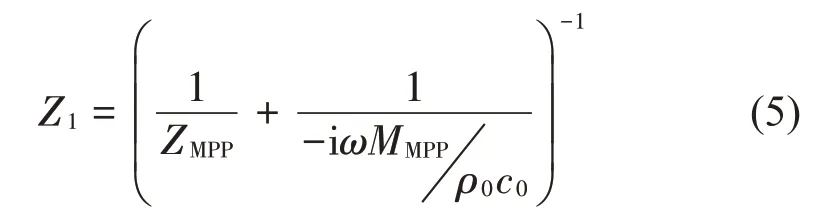

微穿孔板相对声阻抗ZMPP可以用声阻率rMPP和声质量mMPP来表示:

微穿孔板常数为:

其中:t为板的厚度,d为孔的直径,p为穿孔率,ω是角频率及η是空气黏度系数。

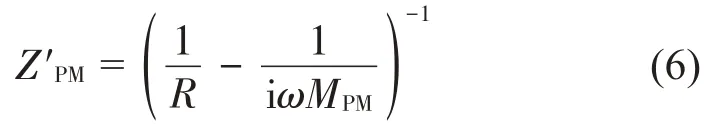

考虑到轻质微穿孔板结构和薄膜其材料本身的质量对噪声也有吸收,将微穿孔板相对声阻抗ZMPP和其板结构本身质量引起的相对声阻抗并联,微穿孔板相对声阻抗如公式(5)所示:

其中:MMPP为微穿孔板面密度。

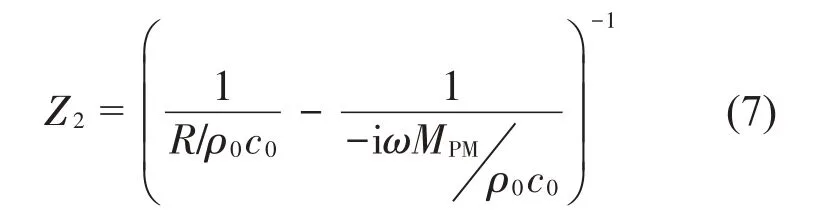

可渗透膜的声阻ZPM与材料本身质量引起的阻抗并联,其声阻抗Z′PM表达如公式(6)[13]:

其中:R为可渗透薄膜流阻,MPM为可渗透膜材料面密度。

可渗透膜材料相对声阻抗表达式如(7)所示:

第一层和第二层空气声腔的相对声阻抗表示如公式(8)所示:

其中:k0为空气中的波数。

对于平面波斜入射角为θ时,总的声阻抗为:

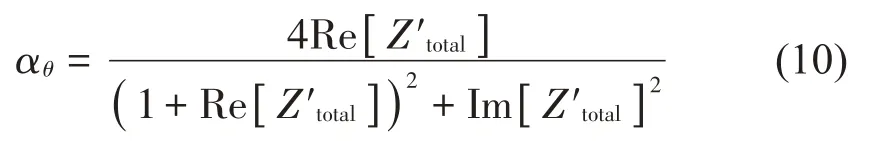

因此,吸声系数可以得到:

当平面波无规入射时,混响场平均吸声系数α表达如公式(11)所示:

1.2 流阻实验

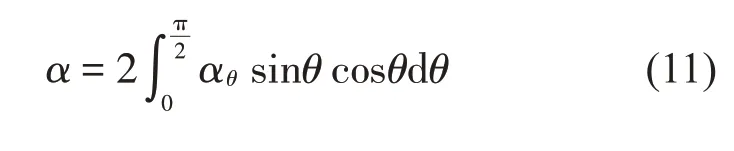

在稳定的气流状态下,多孔材料两端的压差与气流穿过试件后的线速度,定义为材料的比流阻。

其中:ΔP为材料两端压差(Pa),v为气流线流速(m/s),qv为气流体积速度(m3/s)和A为通过气流试件的截面积(m2)。

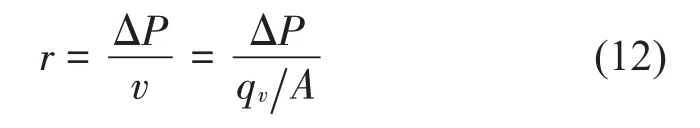

根据声学多孔吸声材料流阻测量的国家标准[16],设计了可渗透膜材料流阻的实验装置,系统示意图如图3所示。利用直流法测量可渗透膜材料的稳态流阻,直流法的原理是控制单向气流通过圆柱形管中的试件,测量试件表面的压差。

图3 静流阻测试系统示意图

传统静流阻测试实验装置多采用手动记录压力差,由于人为原因,测量精度和效率都比较低。本文设计计算机自动采集数据实时流阻测量实验装置,可提高测量精确性和测量效率。静流阻测试实验装置如图4所示,试件筒为直立的圆柱筒,将试件筒分隔为下筒腔和上筒腔,试件放在圆筒内壁隔板上。柱状筒的底端中心设置气源孔,通过管路与气源相接,气源为压缩空气,流过水汽分离型过滤器,去除水分和灰尘,经过精密调压阀,通过精密流量计,进入试件下筒腔。在下筒腔和上筒腔侧壁开孔,设置压力传感器,通过压力传感器测试试件两端的压力值,采集卡采集数据传递到上位机,就可实时测量和读取试件两端压力差。需注意,测试时要控制气流平均流速在0.05 m/s以内[17]。

图4 静流阻测试系统图

2 结果与讨论

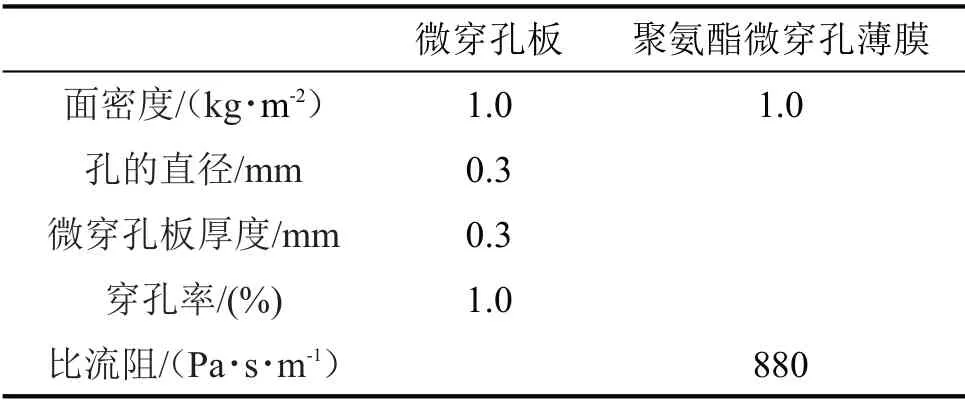

本节讨论微穿孔板-可渗透膜复合结构吸声特性。计算过程中,除特殊说明,微穿孔板与可渗透薄膜的各参数如表1 所示。空气密度ρ0=1.21kg/m3,空气中声速c0=340 m/s。

表1 微穿孔板和可渗透薄膜的参数

2.1 聚氨酯微穿孔薄膜材料的静态流阻

选用聚氨酯微孔膜作为可渗透膜材料,其静态流阻是评估声阻抗的关键参数,设计了一种计算机采集数据自动测量可渗透膜材料的静态流阻实验装置,可以用来测量聚氨酯微孔薄膜和其他多孔材料比流阻。选用SMC 公司精密调压阀,型号IR1000-N01G,压力调节范围为0.005 MPa~0.2 MPa,节流阀为德力西RE-02,精密型管道风压传感变送器,型号为华控仪表公司HSTL-FY01,量程为0~500 kPa,输出信号为0~5 V电压模拟量,流量传感器选用美国SIARGO 气体流量传感器,型号为FS4008,流量范围为0~30 L/min。进行静流阻实验时,流速稳定在0~0.04 m/s,流阻测试时材料样品需要取一定厚度,这里取50 mm,用10种流速进行重复测量,得到的聚氨酯微孔膜和三聚氰胺泡沫多孔材料比流阻,如表2 所示。其中,三聚氰胺泡沫多孔材料比流阻为1 450 Pa·s/m,与文献[18]得到的结果基本一致。

表2 可渗透膜材料静态流阻

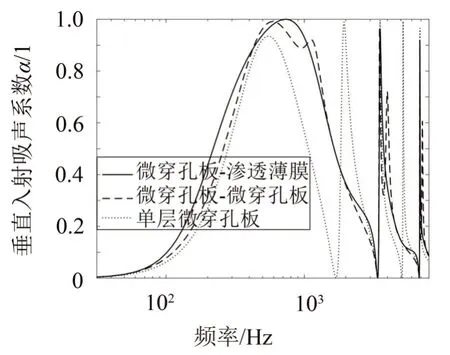

2.2 复合结构与单层微穿孔板结构垂直入射吸声系数

图5所示为微穿孔板-可渗透薄膜结构与传统微穿孔板结构的垂直入射吸声系数。其中实线为微穿孔板-可渗透薄膜结构吸声系数,虚线为双层微穿孔板结构吸声系数,点线为单层微穿孔板结构吸声系数。参数与表1中相同,空腔深度D1=D2=50 mm,D=100 mm。

图5 微穿孔板-可渗透薄膜结构与传统微穿孔板结构的垂直入射吸声系数

从图5 中可以看出,在单层微穿孔板后面加入一层可渗透薄膜或者微穿孔板后,其低频段吸声系数都比经典的单层微穿孔板结构显著提高,且吸声频带比单层微穿孔板结构要宽。这是因为可渗透薄膜不仅与背腔组合成霍尔姆兹共振吸声结构,可吸收共振频率附近的入射声波,还具备薄膜类材料吸声特性,尤其对低频噪声起到抑制作用。因此,将微穿孔板和可渗透薄膜结构进行复合,可以增大单层微穿孔板和双层微穿孔板结构吸声系数,拓宽微穿孔板结构的吸声带宽。

2.3 聚氨酯微孔薄膜流阻对复合结构垂直入射吸声系数影响

聚氨酯微孔薄膜的流阻与其微孔结构有关,可以将无机纳米材料将其作为填料加入到聚氨酯微孔膜中,改变薄膜的内部微结构,从而改变聚氨酯微孔薄膜的流阻。图6为聚氨酯微孔薄膜流阻分别取值为880 Pa·s/m、1 450 Pa·s/m和3 420 Pa·s/m时,复合结构垂直入射吸声特性。从图5 可见,当流阻增大时,150 Hz~380 Hz低频的吸声系数逐渐增大,最后在250 Hz左右会产生一个共振峰,同时在400 Hz左右会产生一个低谷。纵观全频段,改变流阻,显著提高了250 Hz左右处的吸声系数,同时也明显降低了400 Hz 左右的吸声系数,在流阻为3 420 Pa·s/m 时最为明显,对2 000 Hz以后的高频段没有显著影响。

图6 聚氨酯微穿孔膜流阻对复合结构垂直入射吸声系数的影响

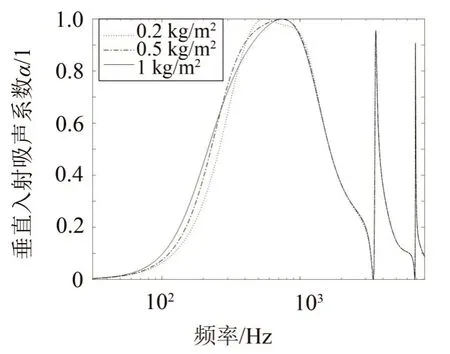

2.4 可渗透面密度对复合结构垂直入射吸声系数影响

图7所示为微穿孔板-聚氨酯微穿孔膜复合结构垂直入射吸声系数,计算过程中聚氨酯微穿孔薄膜密度为200 kg/m3,面密度分别为0.2 kg/m2,0.5 kg/m2和1 kg/m2,流阻参数880 Pa s/m,微穿孔板参数参考表1。

图7 聚氨酯微孔膜面密度对复合结构垂直入射吸声系数的影响

从图7 可见,可渗透膜面密度对复合结构吸声系数的影响主要在中低频段。当面密度为0.2 kg/m2,吸声系数峰值在560 Hz。当可渗透膜面密度增大到0.5 kg/m2,再增大到1 kg/m2之后,吸声系数峰值都在750 Hz。640 Hz 到940 Hz 范围内的峰值增大。在50 Hz 到350 Hz 范围内,吸声系数明显增大。而在1.5 kHz~6 kHz 高频段,吸声系数基本不变。由此可见增大可渗透膜面密度可增加低频段内垂直吸声系数。

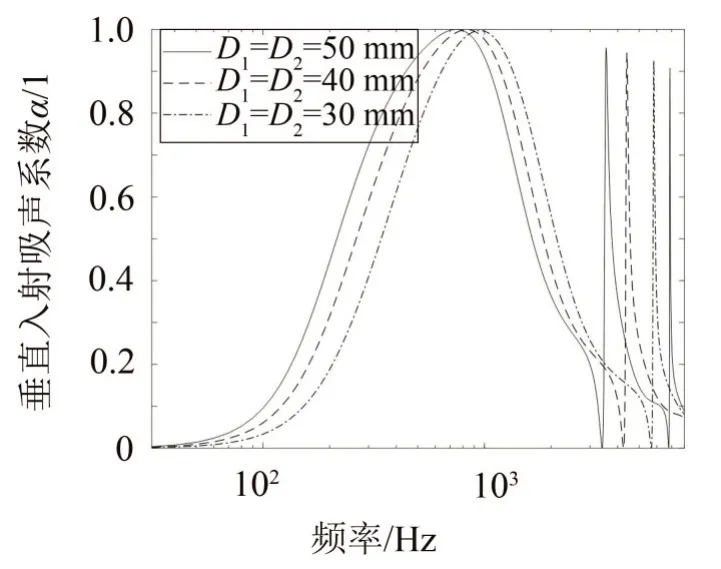

2.5 改变空腔深度对结构垂直入射吸声系数的影响

图8为用声电类比法计算的微穿孔板-可渗透薄膜复合结构垂直入射吸声系数,计算过程中,其他参数与表1相同,空腔深度保持D1=D2,并且逐渐减小。从图8可以发现,保持D1=D2时,减小气腔的深度,垂直入射吸声系数共振峰向中高频移动,峰值处的吸声系数基本保持不变。在实际中可根据需要来设计空腔深度以满足不同频段的吸声要求。

图8 减小声腔深度时垂直入射吸声系数

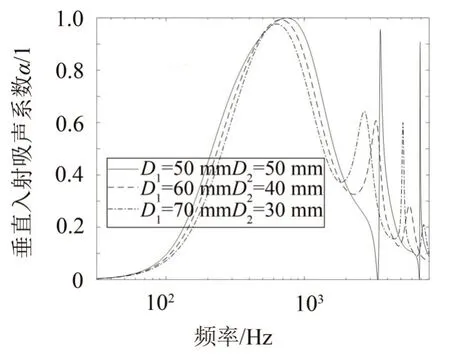

图9 所示为可渗透薄膜向刚性背壁靠近,第一层气腔深度逐渐增大时的垂直入射吸声系数,D1+D2=100保持不变。

图9 增大第一层空腔深度时垂直入射吸声系数

从图9 可以看出,当可渗透薄膜向刚性背壁靠近时,由高阶共振引起的尖峰向中频移动,同时峰值也减小,但是顶峰之间频段的吸声系数逐渐提高,对中高频的吸声效率有所提高。

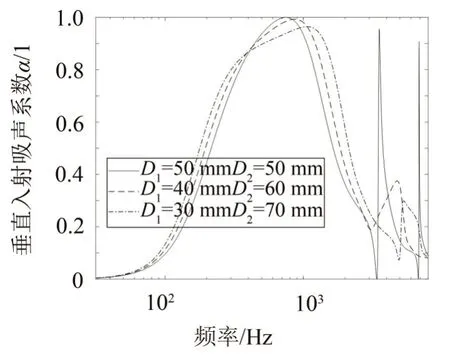

图10为可渗透薄膜向微穿孔板靠近,第一层气腔深度逐渐减小时的垂直入射吸声系数,D1+D2=100保持不变。

图10 减小第一层空腔深度时垂直入射吸声系数

从图10可以看出,当可渗透薄膜向微穿孔板靠近时,由高阶共振引起的尖峰向高频移动但峰值减小了,同时共振峰峰值处吸声系数变小但频带变宽,提高了峰值左右的吸声系数,对中低频吸声效率有所提高。

3 结语

针对微穿孔板-可渗透薄膜复合结构,设计了改进的流阻实验装置,采用计算机自动采集数据并能实时测量流阻,相比传统装置,提高了测量精度和效率。充分考虑了薄膜流阻,面密度和微穿孔板穿孔率等参数变化对吸声特性的影响。

(1)在传统单层微穿孔板结构中增加一层可渗透薄膜后,低频吸声频率范围比单层的微穿孔板结构要宽,吸收系数峰值也比单层微穿孔板结构明显增大。

(2)当微穿孔板-可渗透薄膜复合结构总长度不变,减小微穿孔板后面空气层厚度,增大可渗透薄膜后面的空腔厚度,可以有效增大中、低频段的吸声系数,扩宽吸声频率范围,从而达到较好的吸声效果。

(3)改变微穿孔板的穿孔率,可渗透膜的流阻或者面密度等参数,对复合结构中低频吸声系数都有显著影响,在实际工程中可根据需要来达到理想的吸声效果。