低浓度SO2烟气脱硫工艺选择

2022-07-04余群波李大江

余群波,李大江

(矿冶科技集团有限公司,北京 100160)

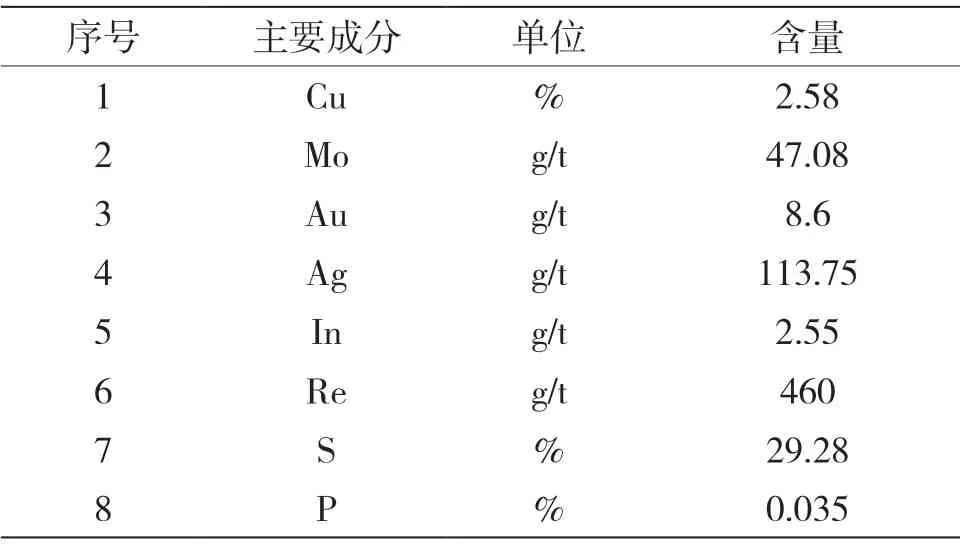

本项目为钼精矿冶炼项目,钼精矿主要成分如表1 所示。除钼以外,该矿还有铜、金、银、铼等有价金属,且含量较高。如果以钼精矿直接外售,铜、金、银、铼等有价金属不计价,得不到回收。所以,该项目通过钼精矿焙烧及湿法冶炼[1-2]综合回收其中的有价金属。目前,市场上,焙烧设备主要有回转窑和多膛炉。多膛炉多为国外引进技术,投资成本高,多针对大规模的钼冶炼,大型钼精矿的年处理量通常以万吨计。本项目处理规模小,考虑投资成本,所以选用回转窑焙烧。本项目钼精矿回转窑焙烧产生的SO2可到12 800 Nm3/h,体积浓度为1.2%,该浓度不能满足常规制酸工艺要求(SO2浓度至少需要达到2%)。

表1 钼精矿主要成分

(续表1)

1 低浓度SO2 烟气处理工艺

处理本项目低浓度SO2烟气,目前主要有3 种工艺路线:离子液吸附解吸+一转一吸常规制酸工艺(简称工艺一);托普索湿法制酸工艺(简称工艺二);碱法脱硫工艺(简称工艺三)。

1.1 工艺一

离子液吸附解吸+一转一吸常规制酸工艺将净化除杂后的低浓度SO2烟气分成两部分。一部分烟气通过吸附解吸技术产出高浓度SO2(可达99%),高浓SO2与剩余低浓度SO2烟气混合后,烟气浓度满足制酸要求,采用一转一吸常规制酸工艺生产工业硫酸,尾气再用离子液脱硫工艺处理达标后排放[3-4]。

该工艺利用离子液吸附解吸,将烟气中SO2富集后生产工业硫酸,兼顾尾气达标排放,同时全部实现国产化,不存在技术壁垒,从技术角度来看,可以作为本项目的烟气解决方案。但考虑本项目实际情况,该工艺存在以下问题:一是吸附解吸工艺蒸汽消耗较高(约6 t 蒸汽/t SO2),其适用于副产蒸汽充足的情况;二是本项目位置较为偏远,硫酸市场容量不大,硫酸产品的储存、运输和销售成本偏高。

1.2 工艺二

托普索湿法制酸(WSA)工艺直接利用低浓度SO2烟气生产工业硫酸。该工艺可以处理本项目的低浓度(1.2%)SO2烟气,在国内外有成功稳定的应用,生产效果较好,但该工艺需要完全引进国外技术,一次性投资高,适用于生产规模较大的钼冶炼企业。低浓度SO2烟气中SO2到硫酸的转化率为99%,转化率偏低。另外,制酸后的尾气SO2浓度超标,不能直接达标排放,仍然需要尾气脱硫装置。

1.3 工艺三

碱法脱硫工艺主要利用酸碱中和原理,将酸性废液转变成中性溶液,形成石膏副产品外售。同时,部分微量重金属也会被沉淀下来。石灰脱硫系统由吸收塔系统、石灰制备系统、石膏处理系统和废水处理系统等组成。吸收塔系统用于处理含硫烟气,保证烟气排放满足国家现行环保标准。烟气经喷淋洗涤后进入吸收塔内,然后迅速上升,遇到高度雾化的吸收液(由安装在塔体上部的喷淋装置喷射)。吸收塔系统包含吸收塔塔体、除雾装置、石膏浆液循环喷淋装置和氧化空气装置。脱硫剂制备与输送系统专为吸收塔提供脱硫剂。

在吸收塔中,SO2气体被喷淋液吸收后,在石膏浆液池中氧化、结晶,最终形成石膏晶体,以达到从烟气中脱除SO2的目的。石膏浆液循环喷淋装置定时定量地开路排出。石膏浆液池的石膏晶体含量、石灰添加量与系统的脱硫量成线性关系。根据这一关系,可以通过自动控制系统定量控制石膏浆液的排放,以保持吸收系统的物料平衡。排出的石膏浆液固液分离处理后,即可得到副产品石膏。

2 项目投资费用、运行成本与经济效益对比

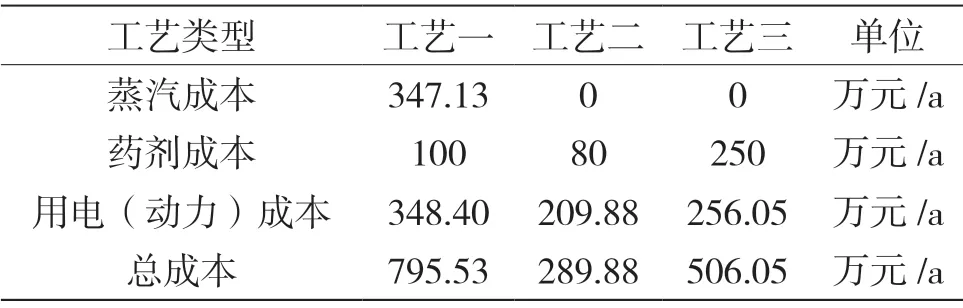

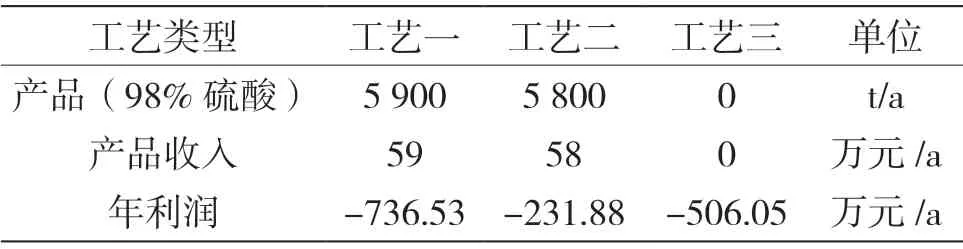

按照本项目焙烧烟气量约12 000 Nm3/h、SO2浓度约1.2%的基准,分别对以上三种工艺的项目投资费用、运行成本及经济效益进行对比,结果如表2 至表4 所示。其中,经济效益对比未考虑一次性建设投资差异的影响。由此可以看出,工艺二采用进口技术,项目投资费用最高,但运行成本最低;工艺一项目投资费用居中,但其运行需要消耗较多低压蒸汽,运行成本最高;工艺三项目投资费用最低,运行成本居中。

表2 三种工艺的项目投资费用

表3 三种工艺的主要运行成本对比

表4 三种工艺的经济效益对比

从工艺一来看,吸附解收技术蒸汽消耗较高,本项目无工业自产蒸汽供应,若建设燃煤锅炉自产蒸汽,成本太高;相比工艺三,其一次性投资较高;本项目位置较为偏远,硫酸的储存、运输和销售成本偏高。从工艺二来看,本项目冶炼烟气SO2浓度低于2%,直接处理需要额外消耗电能或燃料气来补充系统热量,实际运行成本高,该工艺属于进口技术,一次性投资费用过高,引起项目固定资产折旧费用过高,将大幅降低项目收益率,而产出的硫酸产品同样存在储存、运输和销售问题。综上,根据冶炼烟气特点,本项目选用工艺三,即碱法脱硫工艺。

本项目采用三相反应脱硫塔,以石灰作为脱硫剂,利用石灰粉直接制浆,脱除烟气中的SO2,副产脱硫石膏。与常规石灰脱硫技术相比,该工艺具备以下特点:反应塔构造强化气液接触,具有较高的脱硫效率;喷嘴设计独特,采用大浆液通道,解决常规喷嘴设计易堵塞的问题。

3 结论

根据本项目烟气状况和所在地特点,离子液吸附解吸+一转一吸常规制酸工艺运行成本过高,不适合作为本项目的烟气处理工艺。托普索湿法制酸工艺虽然可以处理本项目冶炼烟气,但不是最适合工艺。基于上述情况,综合考虑项目投资费用、运行成本和经济效益,本项目产生的低浓度SO2烟气采用碱法脱硫工艺处理最为合适。