薄壁壳体结构狭小空间组合加工技术

2022-07-04刘汉良胡兴平冯常喜

杨 凯 刘汉良 胡兴平 冯常喜 王 鹏 吴 迪

(北京卫星制造厂有限公司,北京 100094)

探月工程三期嫦娥五号由轨道器、返回器、着陆器和上升器4个部分的组成,奠基嫦娥五号伟大胜利的最后一关则是第二宇宙速度高速半弹道跳跃式再入返回。返回器舱内空间狭小,加工难度高,为了保证返回器的顺利返回,返回器舱体的组合加工精度至关重要。

嫦娥五号返回器和大家熟悉的神舟飞船返回舱外形相似,都采用大钝头球冠倒锥构型,但个头儿较小,只有神舟飞船返回舱体积的1/8,无法采用与神舟返回舱相同的方式在机床上直接进行组合加工,必须采用直角铣头对舱内狭小部位进行组合加工,完成嫦娥五号返回器的加工。

直角铣头是使用最多的一种机床附件,安装后刀具旋转中心与机床主轴中心成直角,可以扩大机床的加工范围和适应性,特别适用于精密工件,一次装夹固定,同一基准多个面加工;同时直角铣头尺寸小适用于加工中心无法加工的狭窄区域安装面、安装孔等结构的加工;可以有效避免常规加工方式机床摆角超行程问题。

直角铣头的刀具旋转中心与机床主轴中心成为直角,传统五轴数控加工中的刀尖点补偿方式已不适用于直角铣头,同时直角铣头应用于五轴加工时,存在控制器参数设置复杂,数控编程难度大,过程操作繁琐等问题,严重影响了直角铣头的利用率和加工效率,需要探索新的途径来实现直角铣头的五轴加工。

1 产品加工特点分析

返回器侧壁金属壳体由球段和锥段两部分组成,在球段蒙皮和锥段蒙皮上分布着尺寸规格不等的14个法兰舱体,其结构简图如图1所示。

图1 返回器侧壁金属壳体结构图

返回器侧壁金属壳体法兰外形复杂,法兰安装面及孔位尺寸精度较高,因此为保证法兰安装面及孔位的精度,法兰安装面及孔位均需在整舱下组合加工。舱体薄壁刚性弱、内部空间小以及舱体法兰零件异型的情况下,法兰的组合加工难度较大,主要体现以下两个方面。

(1)为保证产品加工精度要求,法兰舱体上安装面及孔位需在侧壁下组合加工,舱体存在发动机法兰等5个法兰的安装面位于舱内,法兰间距小于ϕ880 mm,而机床主轴头的尺寸为860 mm×550 mm,机床主轴头在舱内无法移动,无法在舱内进行支架组合加工。

(2)俯仰发动机舱体安装面位于舱体外直径为ϕ230 mm的半圆封闭空间内,空间更加狭小,常规机械加工无法满足加工要求。

2 直角铣头组合加工技术研究

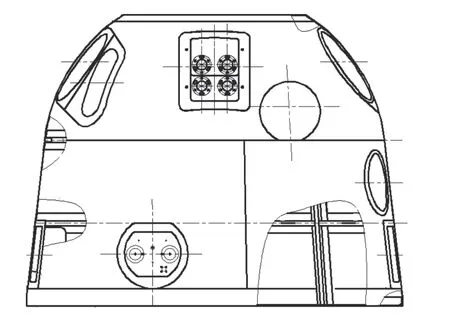

直角铣头(angle head)是数控加工中连接数控机床主轴和刀具的一种特殊刀柄,与多轴数控加工中心配合使用能够增加机床的加工范围,实现复杂结构件的一次性装夹多工序加工。机床安装直角铣头后刀具旋转中心线与主轴旋转中心线成90°角加工工件,可以实现机床的立卧转换和任意角度的变换,减少工件重复装夹,提高加工精度和效率,可有效解决结构件侧面孔、侧面腔等特征的加工。由于直角铣头的结构紧凑,尺寸明显小于机床原始主轴头,也可用于机床主轴摆角后可能与工装或零件发生干涉的侧面结构的加工[1]。直角铣头结构及相关参数如图2所示。

图2 直角铣头结构

2.1 直角铣头工作原理

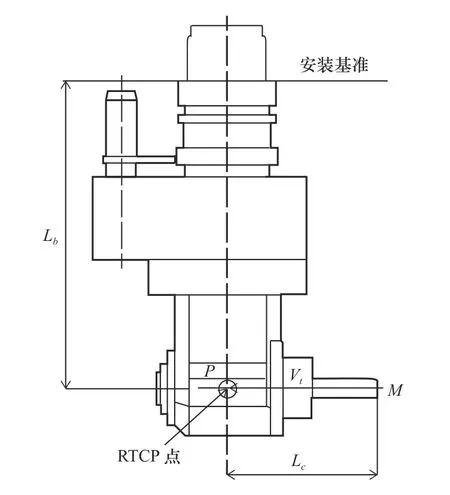

刀尖点跟随(rotated tool center point,RTCP),就是我们常说的刀尖点跟随功能,是指刀轴旋转后为保持刀尖点相对与工件位置不变,机床控制器自动计算并执行线性轴补偿的功能。在五轴加工中,刀尖点位置会随着机床旋转轴的旋转而发生变化,数控系统控制点往往与刀尖点不重合,数控系统需要自动修正控制点,以保证刀尖点按照既定轨迹运动。图3是五轴机床刀尖点跟随开和关的转换效果图。

图3 刀尖点跟随转换效果[2]

虽然机床存在刀尖点跟随功能,但直角铣头的应用同样需要根据直角铣头结构进行相关距离补偿,直角铣头是由两段直角边构成,目前使用的常规刀具刀尖点线性坐标补偿功能并不适用。直角铣头的刀尖点线性坐标补偿算法主要有两种实现方式:

(1)对于没有开放五轴联动功能的加工中心,可通过编制刀具参考点偏置补偿算法的子程序实现补偿。

(2)对于能够完成五轴联动的加工中心可通过控制器双向刀长补偿法完成补偿。

2.2 机床空间回转坐标刀尖点变换补偿算法

采用直角铣头的五轴机床进行数控加工时。需要相应的平动轴和转动轴相对应数值进行相应转换和补偿。就是需要将机床旋转角度最为具体参数回传至数控机床,数控机床将回传参数记录至机床线性轴转换子程序,完成主轴端面相对刀尖点的线性轴位置偏置计算后,自动写入机床控制器中实现刀尖点的自动补偿。

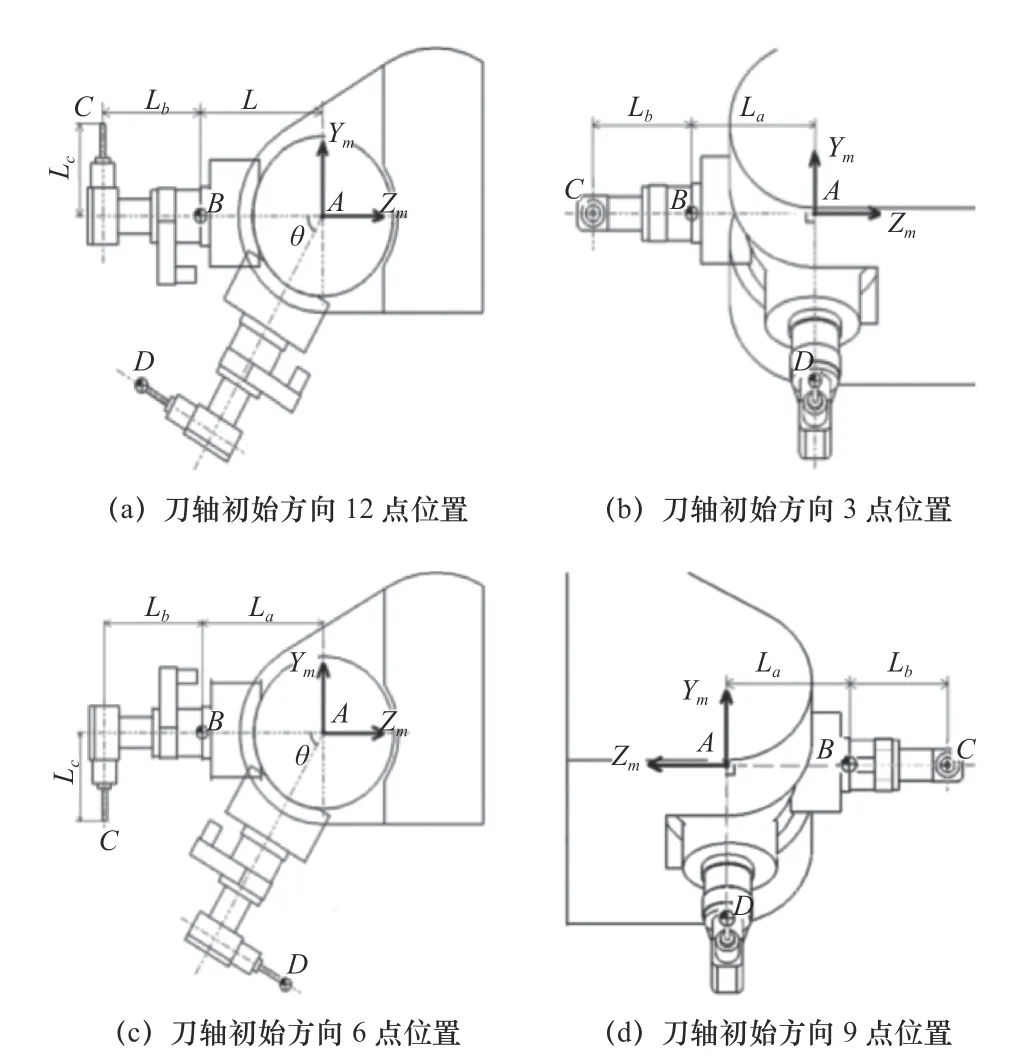

以五轴卧式加工中心为例,刀具参考点偏置补偿法根据刀轴的指向可分为4种初始安装方位(面向机床方向观察):刀轴指向 12 点方向(垂直向上)、3 点方向(水平向右)、6 点方向(垂直向下)和9 点方向(水平向左)。刀轴初始方向指向位置如图4所示。

图4 刀轴初始方向位置图

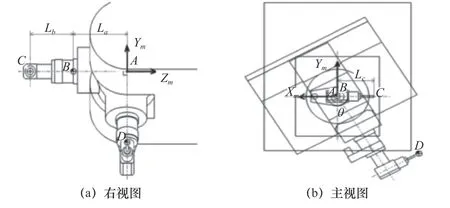

直角铣头安装时一般需要选择直角铣头刀轴的初始方向,初始方向为已知变量,本文选定直角铣头刀轴初始方向指向机床坐标系-X方向(图5)。

图5 直角铣头刀轴初始方向指向机床坐标系-X方向

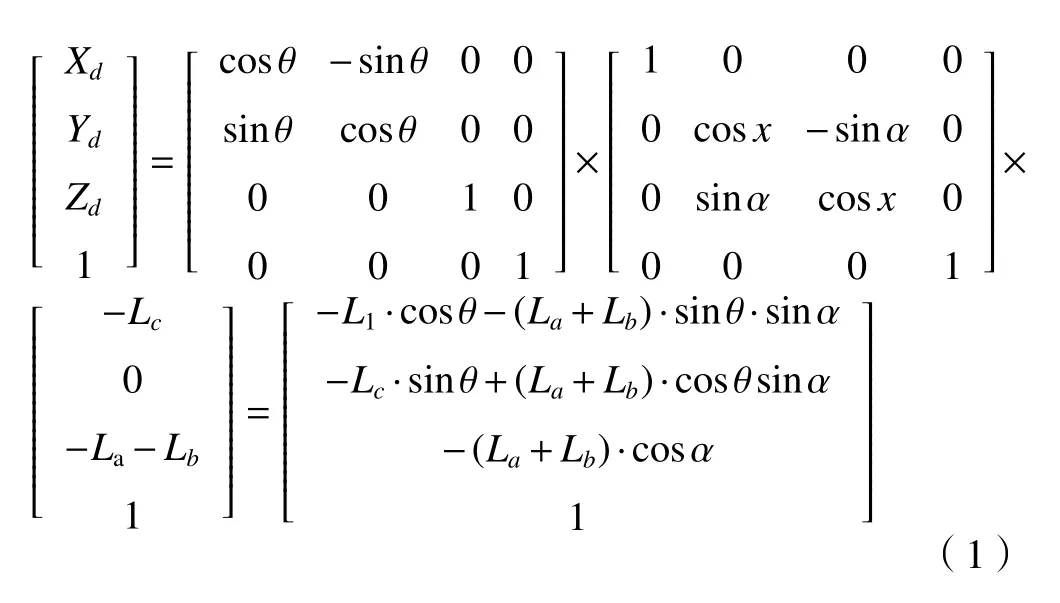

以水平旋转轴中心A为原点,主轴端面参考点B的坐标为[0 0 −La]T,初始刀尖点C的坐标为[−Lc0 −La−Lb]T。机床通过A轴和C轴旋转直角铣头刀轴与刀尖点矢量方向一致,其刀尖点的变换方法为初始刀尖点C坐标左乘绕Xm轴旋转变换矩阵,再左乘绕Zm轴旋转变换矩阵,当直角铣头先绕Xm轴旋转α,再绕Zm轴旋转θ后,刀尖点D的坐标为[XdYdZd]T可由式(1)求得

刀具参考点B相对于刀尖点D的线性偏差值为

式中:α为A轴顺时针旋转角度;θ为C轴顺时针旋转角度。

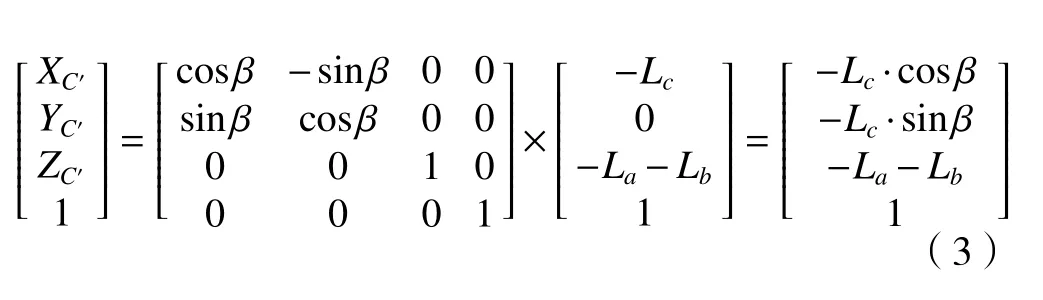

当直角铣头刀轴初始方向发生变化时,即刀轴初始方向从-X方向开始绕Zm轴顺时针旋转β,β一般为90°的倍数值,其变换后初始刀尖点C'的坐标为

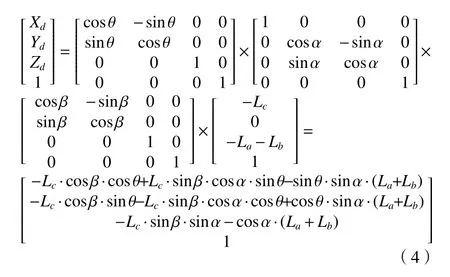

通过变换矩阵计算得到新的坐初始刀尖点C的坐标,刀尖点D的坐标为[XdYdZd]T可由式(4)求得

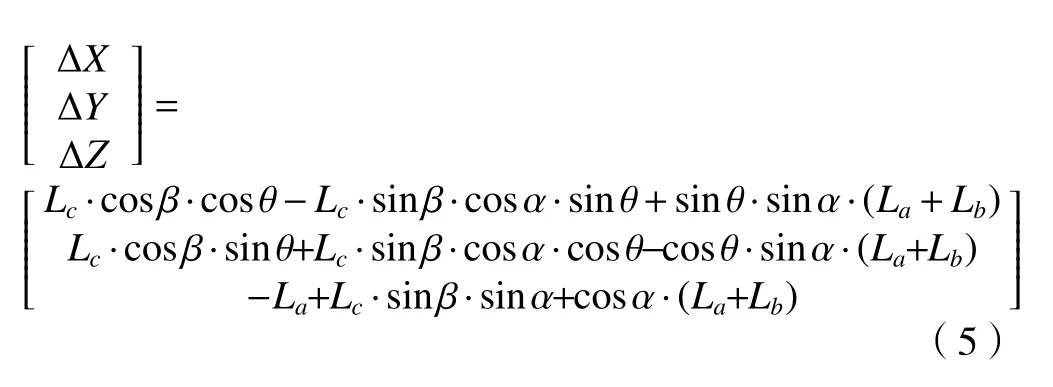

刀具参考点B相对于刀尖点D的线性偏差值为

2.3 控制器双向刀长补偿算法

角度头加工阶段,RTCP 点的预设是关键,根据轴线交点对比情况可知,补偿模型确定后,提前对刀具进行处理。根据刀具运动方向和转动情况可知,要做好平移工作,确定驱动点,合理预设。通过输入程序的预设可知,不同刀具中线点的选择是关键,刀具长度以及允许的误差值不同,不满足条件的刀位情况下,要添加刀位点,保证误差控制在合理范围内,实现合理化加工和处理。

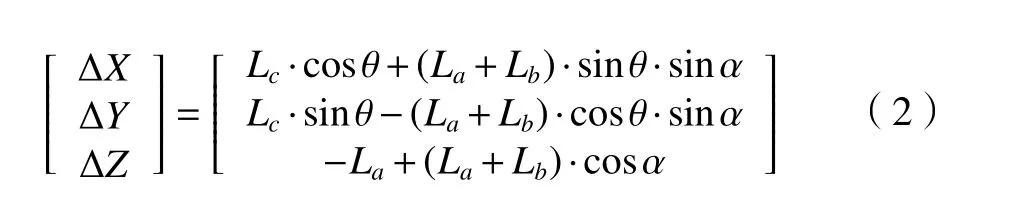

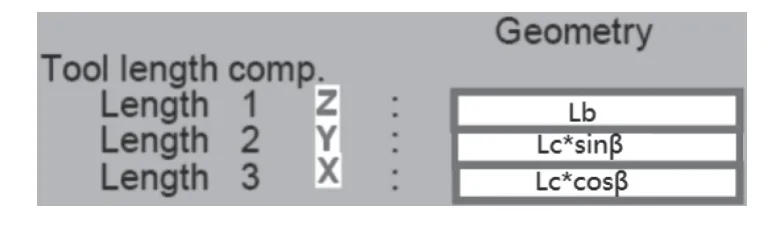

普通铣头的刀具长度仅沿机床主轴方向,在进行刀具长度补偿时仅需补偿刀具的Z向长度值。而直角铣头包含主轴轴线和刀具轴线两个刀长方向,因此必须在机床控制器刀具表中设置双向刀长才能实现机床刀具参考点的偏置补偿。

图4中直角铣头刀尖点指向机床坐标系-X方向,因此需将刀长Lb值输入刀具表的Length 1 中,将Lc值输入Length 3 中,如图6所示。

图6 直角铣头指向机床坐标系-X向的双向刀长

2.4 直角铣头加工仿真技术

数控仿真是数控加工再虚拟环境中的映射,可以仿真零件数控加工的完整制造过程,验证数控程序的正确性,减小零件调试风险,模拟数控机床实际运动,检查潜在碰撞,确保加工过程中的质量。

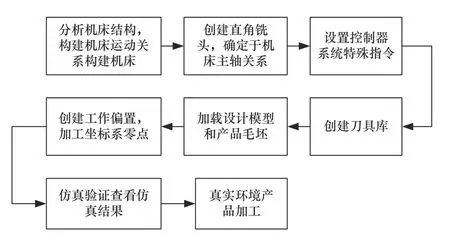

机床安装直角铣头后,机床在初始装下的刀轴矢量、刀尖点位置和机床实际位置不同,根据机床指令、安装直角铣头前后的运动改变,用仿真软件开发机床直角铣头仿真环境。开发机床仿真环境的流程如图7所示。

图7 开发机床仿真环境的流程

2.5 直角铣头在返回器组合加工中的应用

如图8所示,返回器侧壁金属壳体的组合加工中,由于舱内尺寸狭小,舱内安装面及安装孔加工无法采用机床主轴头进行直接加工,在此采用细长直角铣头进行舱内狭小部位安装面及安装孔的加工。

图8 直角铣头在返回器舱体中的应用

通过直角铣头在应用中的补偿求解,将相关参数传至机床,实现刀尖点跟随,并对编制程序进行真实状态加工仿真,完成舱内狭小范围内发动机法兰等5个法兰的安装面及安装孔整舱状态下的组合加工。

3 精测辅助离线加工技术研究

俯仰发动机舱体安装面位于舱体外直径为230 mm的半圆封闭空间内,空间更加狭小,常规机械加工及直角铣头无法直接对加工部位进行加工。这就需要探索新的工艺方案实现更加狭小部位的加工。

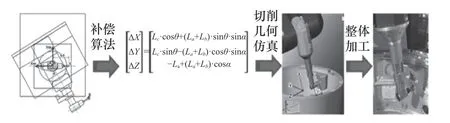

精测辅助离线加工技术是在组合加工过程中,利用精测数据反馈逆向建模,将整舱整器中的零件通过坐标系的转换由整舱单点加工转换至多台联动加工。可解决加工中资源冲突问题,同时加工不受空间限制。

3.1 精测辅助离线加工工作原理

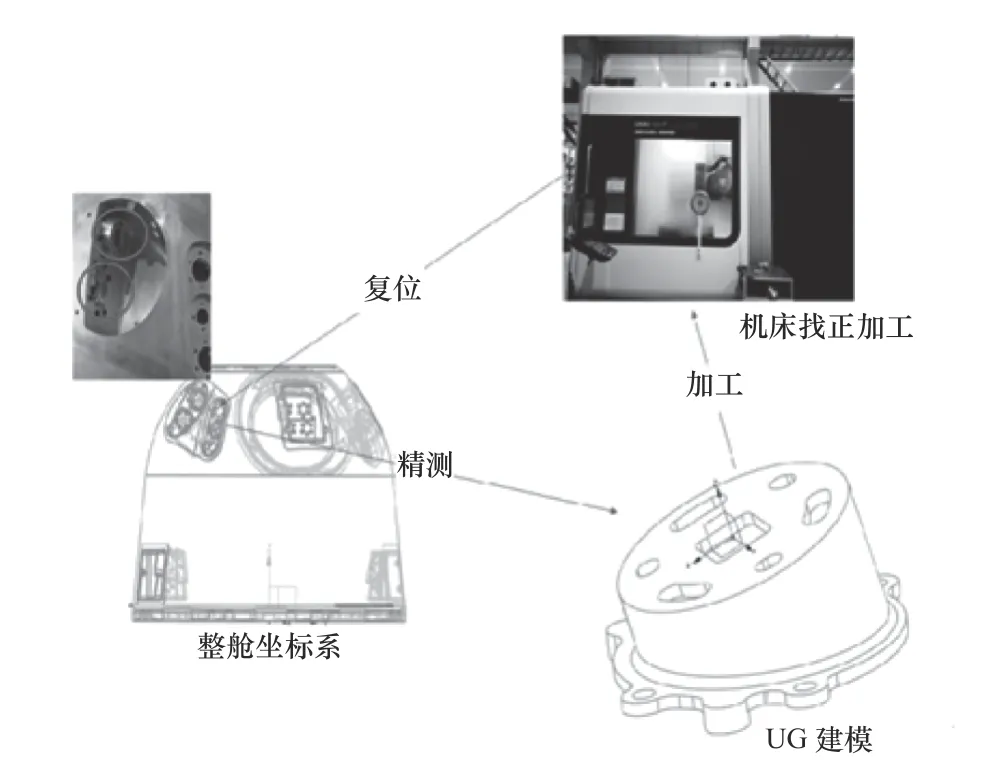

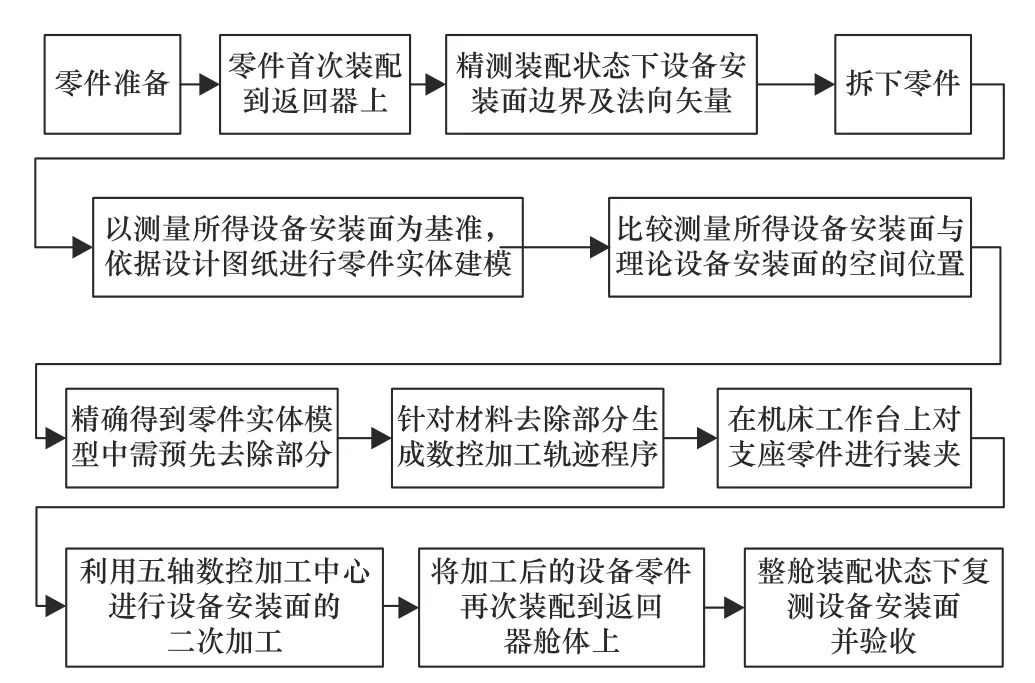

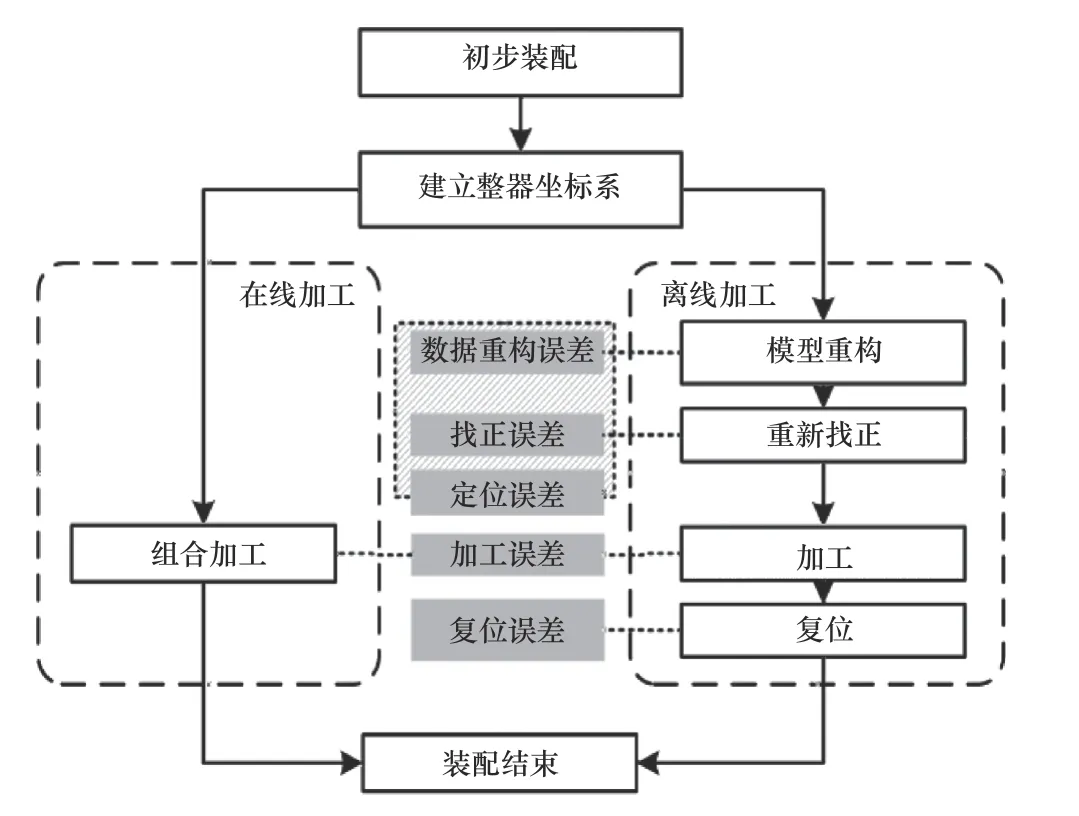

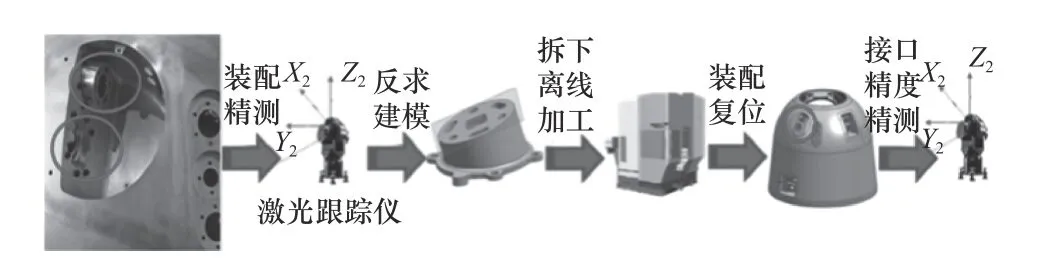

精测辅助离线加工技术的原理是:使用若干精测点拟合舱体支架的实际装配位置和余量状态,在拆除后的零件上建立加工坐标系,在五轴机床上加工理论模型的几何特征。其核心是整舱加工基准向零件基准的转换,原理是增加一次精测,使用精测数据拟合出零件在整舱上的位置,而不再需要整舱加工。精测辅助离线加工过程如图9所示。精测辅助离线加工技术流程如图10所示。

图9 精测辅助离线加工过程

图10 精测辅助离线加工技术流程

3.2 精测辅助离线加工误差分析

从舱体精测辅助离线加工的流程可以看出,离线加工与在线加工相比会引入更多的误差,导致最终加工尺寸发生偏离。对离线加工过程的误差产生源进行分析,并采取适当的工艺措施以减小离线组合加工的加工误差,提高一次成功率。

在线加工将所有与整器相关尺寸均留组合加工余量,部装后将整器放置在大型机床上,整器坐标系即零件加工坐标系,因此误差项只存在加工误差一项。离线加工同在线加工类似,但由于引入了精测数据拟合零件的实际位置,因此除了加工误差外,还有定位、找正、复位误差以及这3项误差的传递,如图11所示。

图11 在线与离线加工流程及误差源

各误差项的含义解释如下。

数据重构误差:由于精测时受被测零件加工误差和测量系统误差的影响,使用精测数据在计算机上重构零件位置和实际零件位置会存在偏差。

找正误差:零件放置在机床上加工时,通过找正零件上的特征(例如选取已加工零件的一个面轮廓来找正),来完成零件加工坐标系的找正。由于零件本身存在制造误差,因此通过特征找正的坐标系存在偏差。

定位误差:数据重构误差和找正误差的组合。

加工误差:零件组合加工时产生的加工误差。

复位误差:零件复位装配时由于与第一次放置位置不一致产生的误差。

离线加工过程较复杂,存在多次误差传递,有必要采取适当的工艺措施以减小或消除离线组合加工过程中的误差,保证零件精度要求。

3.3 工艺保障

设备安装支架由于要组合加工,因此在零件状态时需控制余量并考虑后续加工的可行性,应尽量预留足够的调节余地,零件上设备安装面留组合加工余量,设备安装孔在零件状态下不加工,在精测后去除设备安装面上的余量再打设备连接孔,以满足设备的安装精度要求。

3.4 整器基准的建立

根据设计要求建立航天器基准坐标系,航天器整器基准一般选择在星箭或舱体对接面的圆心或中心位置,由于激光跟踪仪、激光雷达是通过寻找离散点位来拟合坐标系原点。找正时应注意以下几个方面:

(1)坐标系建立平面上离散点需要包络整个面,对选取点拟合面的平面度进行判读,以检查选取离散点的质量。

(2)应具有能够建立坐标系原点和指向的精测找正孔,精测孔的数量应该能够支持对整器基准的自验证。

(3)支架的初始安装正舱坐标系与复装复测正舱坐标系采用统一的方式创建,部装时离线组合加工的设备零件最终为总装时安装设备提供支持,因此整器基准的建立应该与航天器总装器件的基准保持一致。

3.5 基准向零件的转换

整器基准建立完成后,需要使用激光跟踪仪、经纬仪或激光雷达,采集设备零件上的离散点,通过离散点的坐标标定零件在整器坐标系中的实际位置。离散点采集完毕后,就可将加工的零件拆下,放到机床上加工与整器坐标系有尺寸公差要求的设备安装面和安装孔。

3.6 精测辅助离线加工技术在返回器加工中应用

返回器侧壁金属壳体的组合加工中,外部的俯仰发动机舱体安装面,位于舱体外部狭小空间内,该空间部位机床主轴及直角铣头尺寸大于舱体空间,无法进行俯仰发动机舱体安装面及安装孔的加工。应用精测辅助离线逆向建模加工技术完成该部位舱体高效高精度的加工。详细加工流程如图12所示。

图12 精测辅助离线逆向建模方法在返回器组合加工中应用

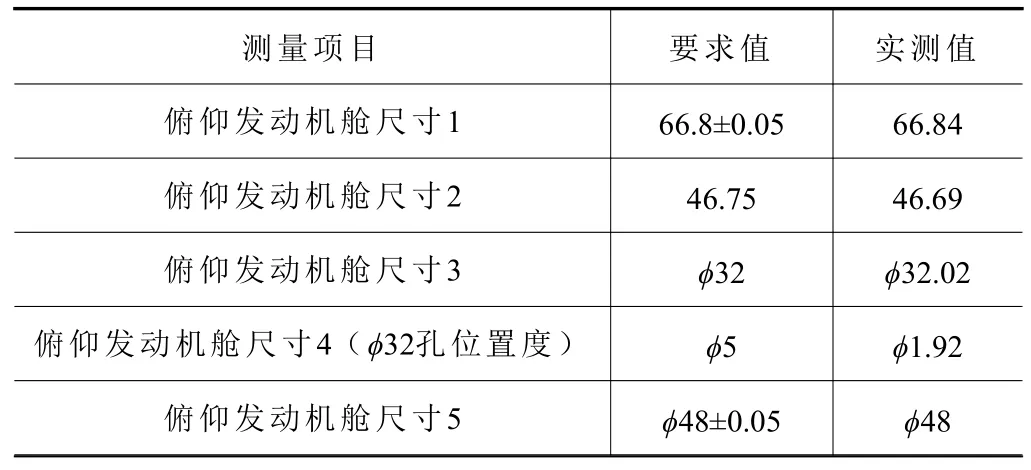

3.7 产品加工结果与效果

返回器侧壁金属壳体俯仰发动机舱体验收尺寸的实测数据见表1,利用精测辅助离线逆向建模加工技术完成了返回器侧壁金属壳体俯仰发动机舱体的加工。符合设计要求。

表1 返回器侧壁金属壳体俯仰发动机舱体验收尺寸实测数据表mm

4 结语

本文分析了直角铣头在复杂结构产品中的加工优势,刀尖点跟随补偿解决了直角铣头在五轴加工中的刀尖点补偿难题,将直角铣头应用到航天器复杂产品的加工中,进一步提升了五轴数控加工中心的加工范围;提出了精测辅助离线加工技术的原理及工作流程,并对精测辅助离线加工过程的误差产生源及其传递过程进行了理论分析,提出了解决措施以提高返回器离线加工精度,解决了返回器加工部位空间狭小带来的在线组合加工瓶颈问题。两项技术的应用,解决了复杂结构件狭小部位的加工难题,完成了返回舱侧壁金属壳体的组合加工任务。为类返回器小型薄壁密封舱体狭小空间部位组合加工提供了新的方法和经验。