基于数字孪生的机器人实验平台设计*

2022-07-04赵俊英李云龙胡成琳

赵俊英 李云龙 邵 欣 胡成琳 邓 玖

(天津中德应用技术大学,天津 300350)

工业机器人在焊接、装配、分拣和涂胶等制造业领域应用广泛,相关应用和人才需求迅速增加[1−2]。机器人二次开发和出厂检测的时候,需要进行大量的实验验证,已有的工业机器人实验台大多采用工业机器人真机或仿真系统[3]。这些载体存在以下弊端:一是价格较为昂贵,实验资源有限,且试错的成本较高[4];二是不能实现虚实同步,仿真与实物往往互相独立,缺少虚拟资源与真实设备的联动,不能发挥出虚拟资源的真正优势;三是结构封闭,机器人公司所配备的机器人本体和控制系统大多是封闭式结构,并且各个品牌间没有统一的标准[5],导致实验过程的可视性差,并加大了设备的维护、升级改造的难度与成本。另一方面,在实际工程应用中,机器人运动学理论的运算和建模计算工作量繁重[6]。针对以上问题,通过引入数字孪生技术设计基于数字孪生的机器人平台,可降低二次开发应用的成本、节约时间。

利用该平台,可以进行工业机器人坐标系标定、工业机器人本体控制及与周边设备的协同控制等,还可以开展机器人正逆解研究及其他类型设备的运动学研究,完成机器人运动学参数配置等实验。

1 整体结构设计

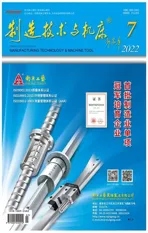

依据数字孪生五维模型理论[7],构建了基于数字孪生的机器人平台系统,包括物理对象、虚拟模型、连接、数据和服务系统,设计思路如图1所示。工业机器人的核心是控制系统,而控制的关键对象是多伺服电机的协同动作;另外工业机器人本体结构及控制系统存在封闭性高、技术升级困难等弊端[5],设计开放性的控制系统对于二次开发具有十分重要的作用。针对以上问题,平台采取开放式的设计,使机器人的运动轴及控制系统直接展现出来。

图1 实验平台设计思路

1.1 结构组成与通信

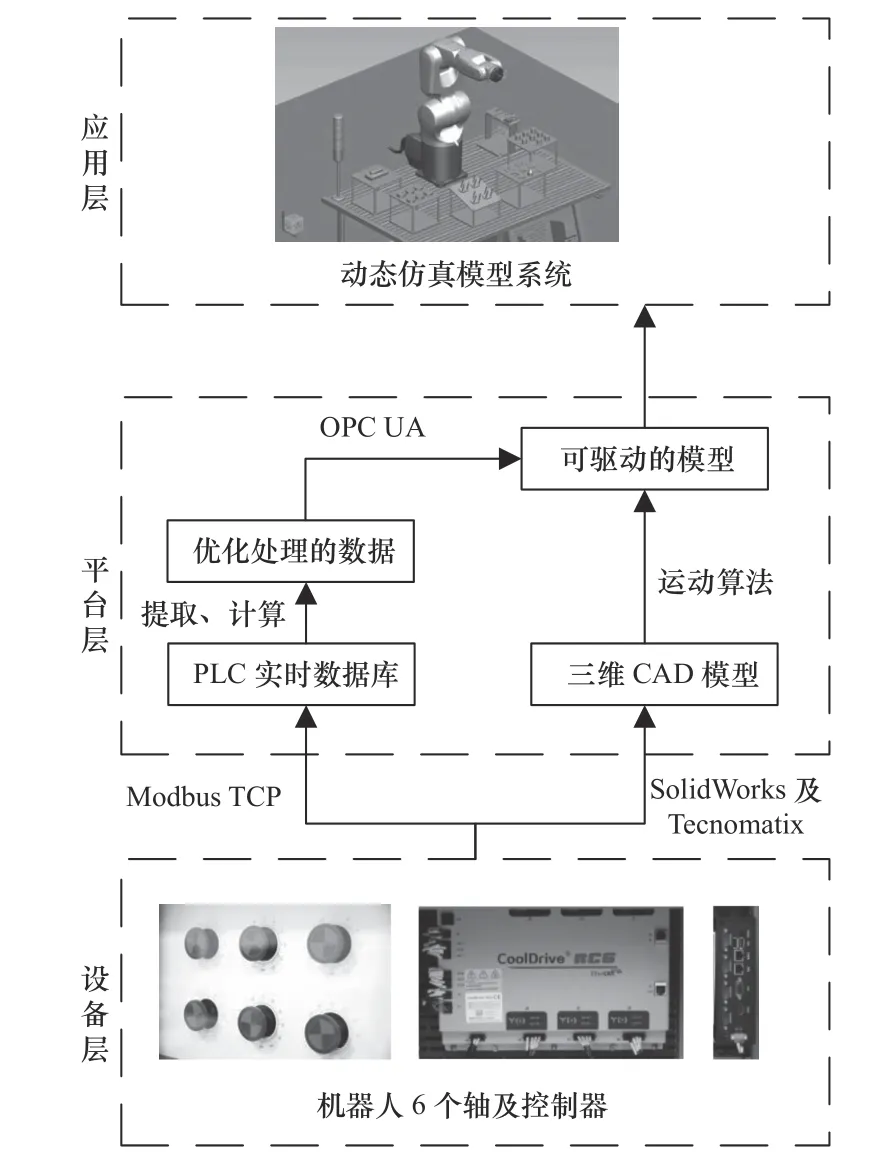

实验平台整体硬件架构由机器人控制柜、PLC与触摸屏和计算机三大部分组成,其主要作用分别为实现工业机器人运动功能、构建孪生数据库及搭建虚拟模型。三部分硬件实时互联互通,如图2所示。平台硬件系统采用开放式设计,包括机器人6个关节的驱动元件(即6个伺服电机)、伺服控制器、机器人控制器、机器人示教器、扩展板、交换机、开关电源、按钮、指示灯、PLC和触摸屏等。

图2 实验平台结构简图及实物图

整个工业网络通信通过工业交换机进行连接。首先介绍控制柜,6个电机的伺服控制器通过X8 IN端口与机器人控制器端口2连接,又通过X9 OUT与扩展I/O板的IN口相连,均采用EtherCAT通信。扩展I/O板的OUT口与扩展模块相连。机器人控制器端口1,经控制柜总接口连接到交换机端口1;PLC连接到交换机端口4,通信协议为Modbus TCP,实现机器人控制器与PLC的通信。除上述连接外,PLC与HMI采用Profinet通信协议;PLC与计算机中仿真软件采用OPC UA进行数据采集,OPC UA是实现设备层数据到计算机虚拟仿真软件的关键。另外,机器人示教器通过航空插头连接到控制柜。

机器人实验平台结构简图及实物图如图2所示。

1.2 实验平台工作流程

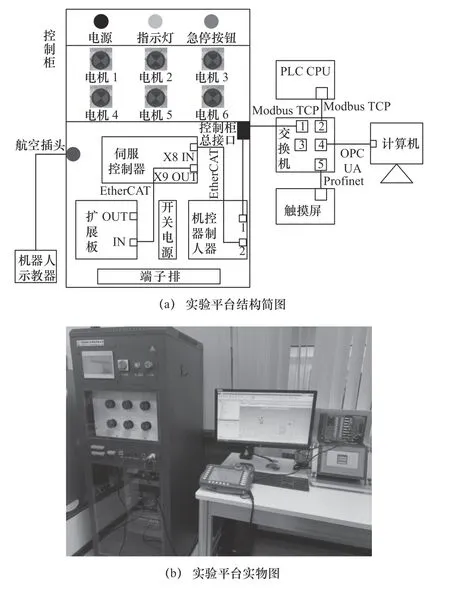

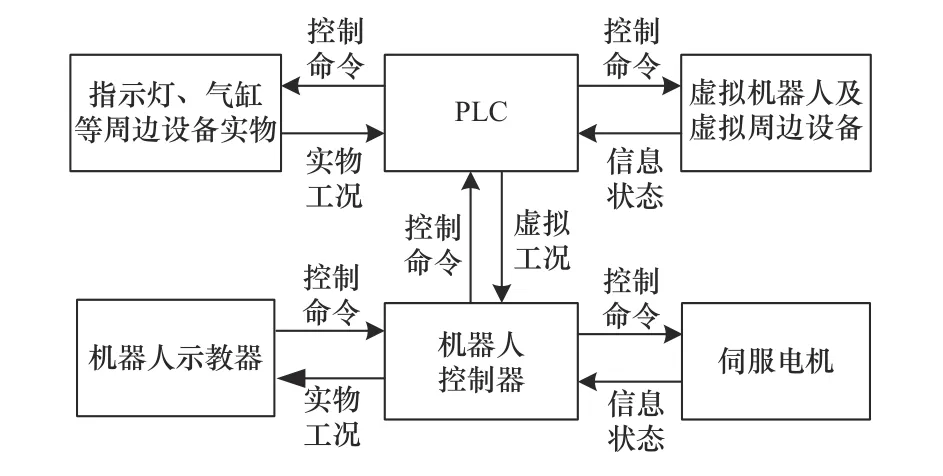

整体上,实验平台是通过在真实的示教器中操作、编程,使实体工业机器人控制系统与虚拟机器人联动运行,即实现物理实体与仿真模型虚实同步。图3为平台对J2(第二关节)的控制流程。

图3 运行状态下实验平台工作流程

(1)在运行状态下,通过示教器发出控制指令,经机器人控制器转换后传递给伺服控制器,进而通过脉冲输出控制电机2转动。同时,机器人控制器发出的控制信息,经控制柜总接口1传递至PLC,并在PLC数据库中储存、处理,而后被仿真系统采集,进而驱动虚拟机器人第二关节转动。至此虚拟机器人与物理实体实现实时联动,即实现虚实同步。如图3所示。

(2)在初始状态下,虚拟模型则通过上述流程读取物理实体的参数值并执行,使虚拟模型状态与物理实体保持一致。

2 数字孪生模型的构建

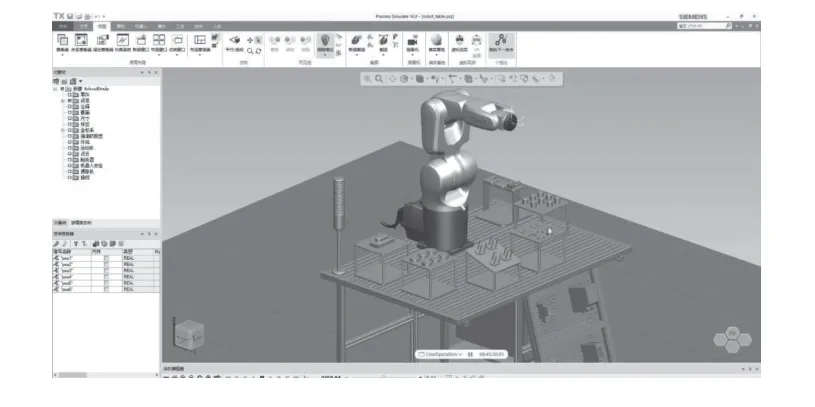

基于数字孪生理念,本文在虚拟系统中构建了实际物理系统的数字映像,实现了虚实间的数据交互、状态同步等,为物理实体的状态监控和运动控制等扩展了新的能力。构建数字孪生模型时,先在SolidWorks软件中创建CAD模型,经兼容性处理后导入Tecnomatix仿真环境中,在虚拟环境中设置虚拟模型的运动参数、虚实控制映射关系等。通过西门子S7-1500PLC实现虚拟环境与物理实体间数据收发、运动控制和运行结果可视化等功能。虚拟模型如图4所示。

图4 Tecnomatix数字仿真系统及某一虚拟模型

2.1 仿真模型的运动控制

工业机器人本体的运动控制分为两类,它们是PTP(点到点运动)和CP(连续轨迹)的运动控制[8]。为了对虚拟机器人实现这两种控制,机器人控制器需要对采集到的数据进行计算,使其转换成能够正确驱动仿真模型的数据。

(1)PTP运动控制。在进行PTP运动时,需要通过关节角参数值,计算得到机器人末端执行器的位置和姿态,也就是进行运动学的正向求解。

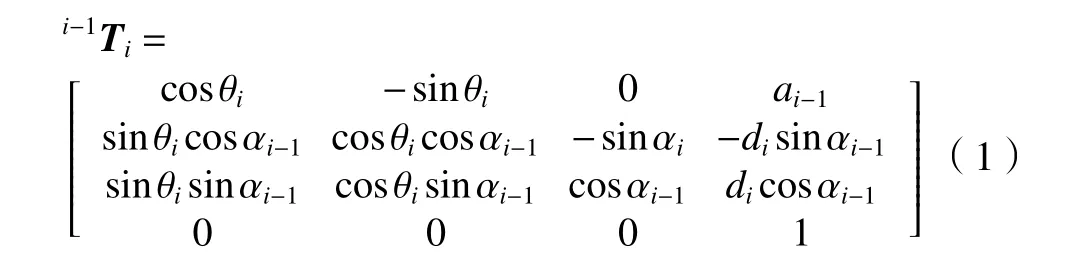

本文选用D-H矩阵来进行求解,通过建立各关节所代表的坐标系矩阵并计算乘积,求出虚拟手抓在虚拟机器人系统的基坐标系中的齐次变换矩阵。依照式(1)求出虚拟机器人各关节组成部位之间的变换矩阵,从而求出手抓的坐标姿态。

式中:αi为关节扭转角,ai为连杆长度,θi为关节角,di为连杆偏移量。

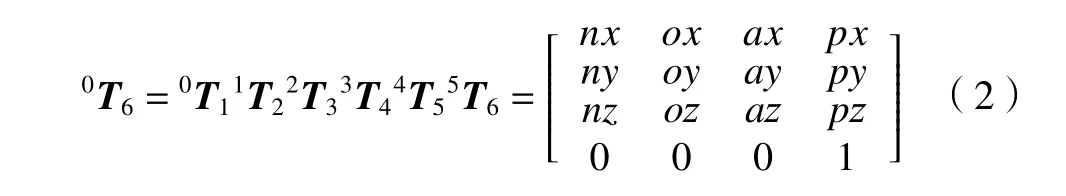

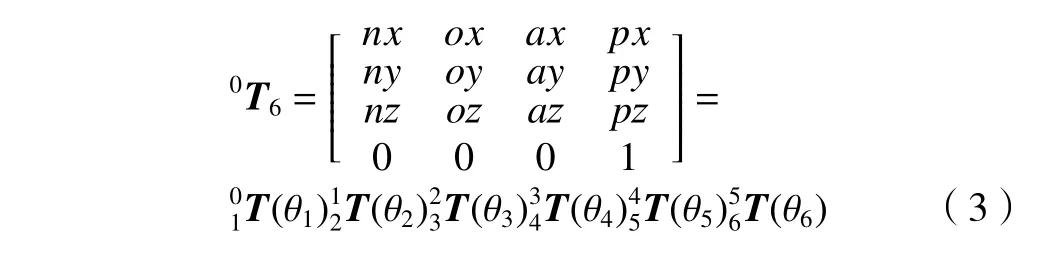

通过计算各部位的矩阵乘积即可得出虚拟手抓在虚拟机器人系统的基坐标系中的齐次变换矩阵0T6

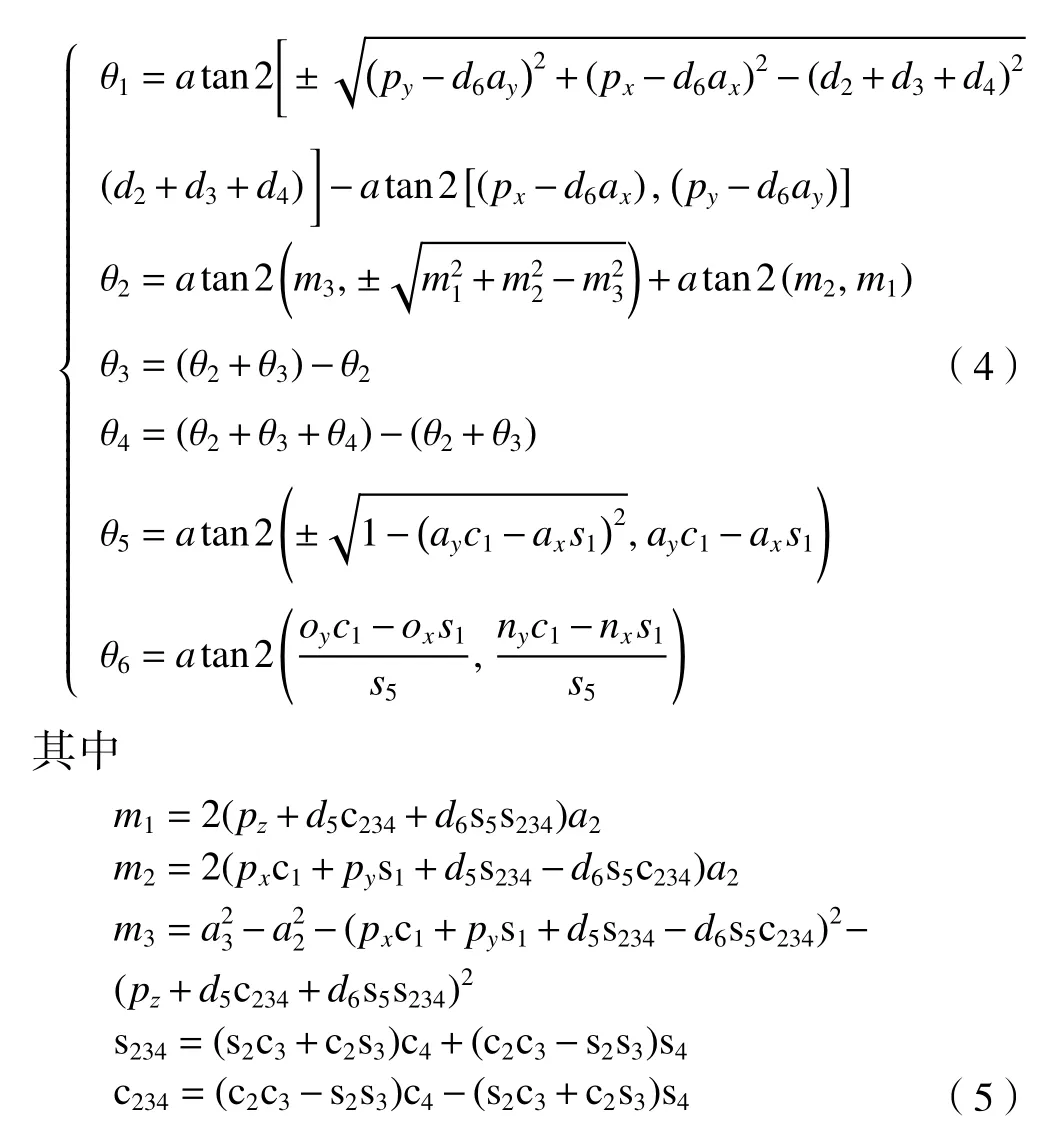

(2)CP连续运动控制。当虚拟机器人执行此类运动时,需要进行逆向求解。即已知末端执行器的位姿0T6求解出各个关节角的角度值θi。求解时,联立式(1)、(2),并利用矩阵求逆,可得到

求得

式中:ci表示cosθi,si表示sinθi。

2.2 数据的采集与交互

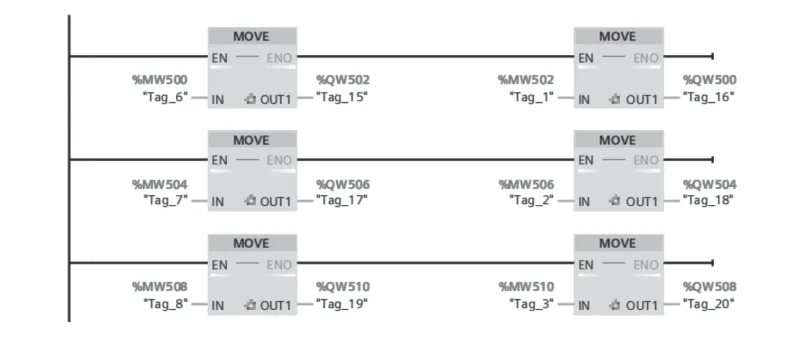

数字孪生体与物理实体的虚实融合需要高质量的数据交互作为物质载体[9]。本文主要涉及真实机器人系统对实时数据信息的采集与传递,以及数字孪生体对物理实体状态的实时读取与监控。在这种双向性的实时数据和信息交互下,一方面机器人驱动电机等物理实体的动态,将以可视化的形式反映在其数字孪生体上,对其状态进行监控;另一方面,其数字孪生体对得到的数据、状态等进行分析,可以反向影响、控制物理机器人本体。数据传输如图5所示,图6展示了某一组数据在PLC中存储、转换的程序段。

图5 数据传输示意图

图6 在PLC中进行数据存储与处理

3 实验与验证

工业机器人系统应能够实现对机器人本体的控制,以及与周边设备的协调控制[10−11]。从这个角度出发,对平台进行虚实同步验证实验、工业机器人坐标系标定实验、工业机器人本体控制及与周边设备的协同控制实验。

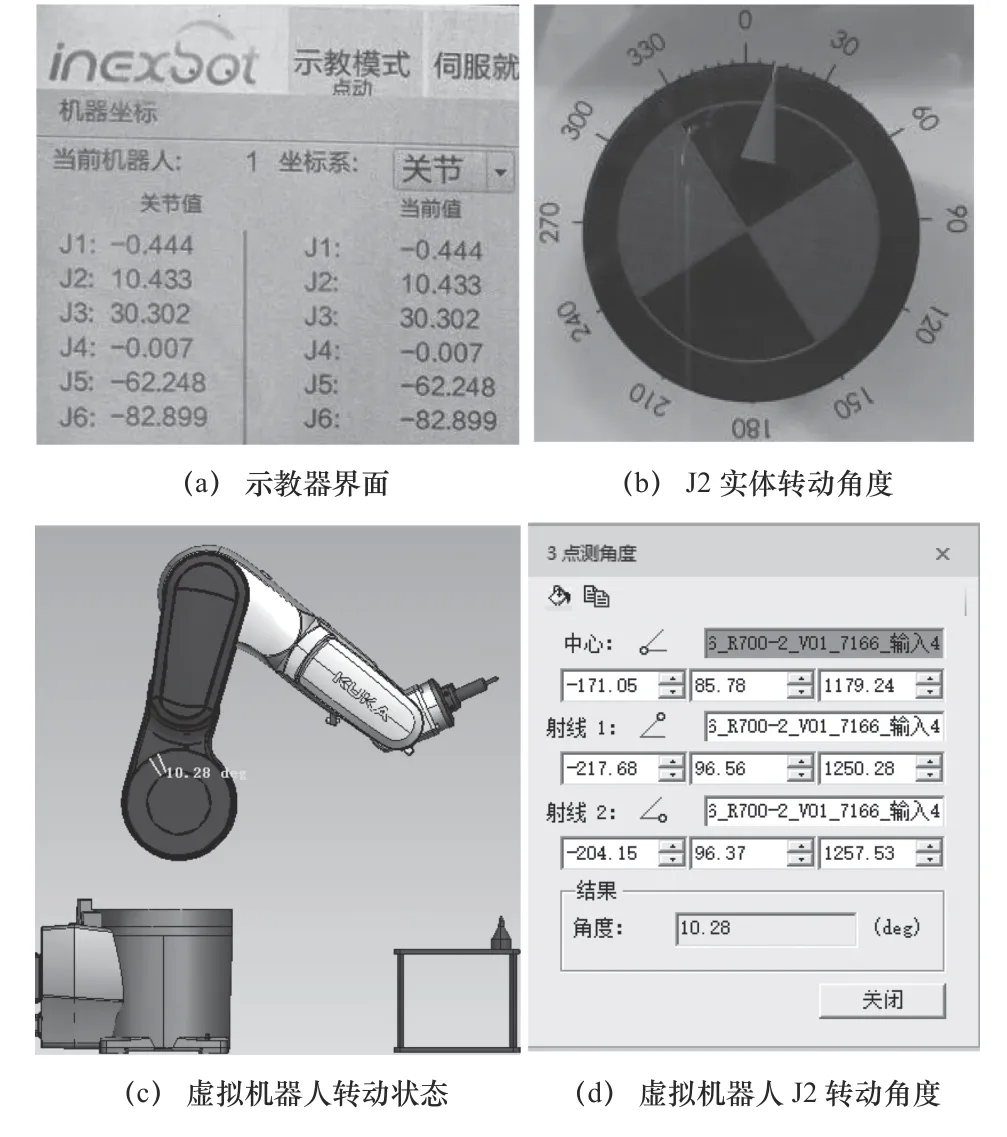

3.1 虚实同步性能验证

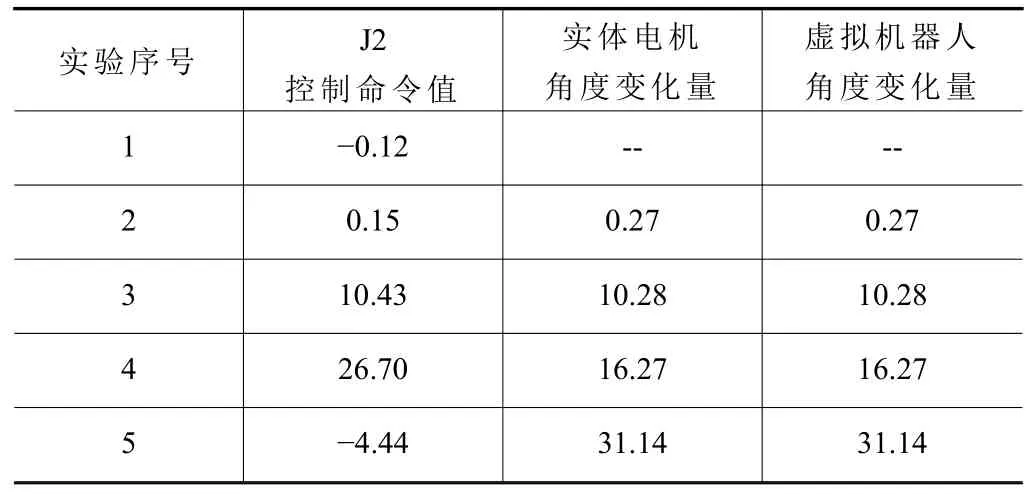

针对平台的虚实同步性能进行了一系列实验。某次实验中,J2初始值为−0.12,通过示教器使J2的角度值增加至0.15,理论上,电机实物与仿真机器人的第二关节都应向正方向转动0.27°,实验过程如图7所示。经过多次实验,得到表1所示数据,实验结果表明该平台虚实同步性能可靠。

图7 虚实同步性能实验

表1 虚实同步性能实验数据

3.2 工业机器人坐标系标定实验

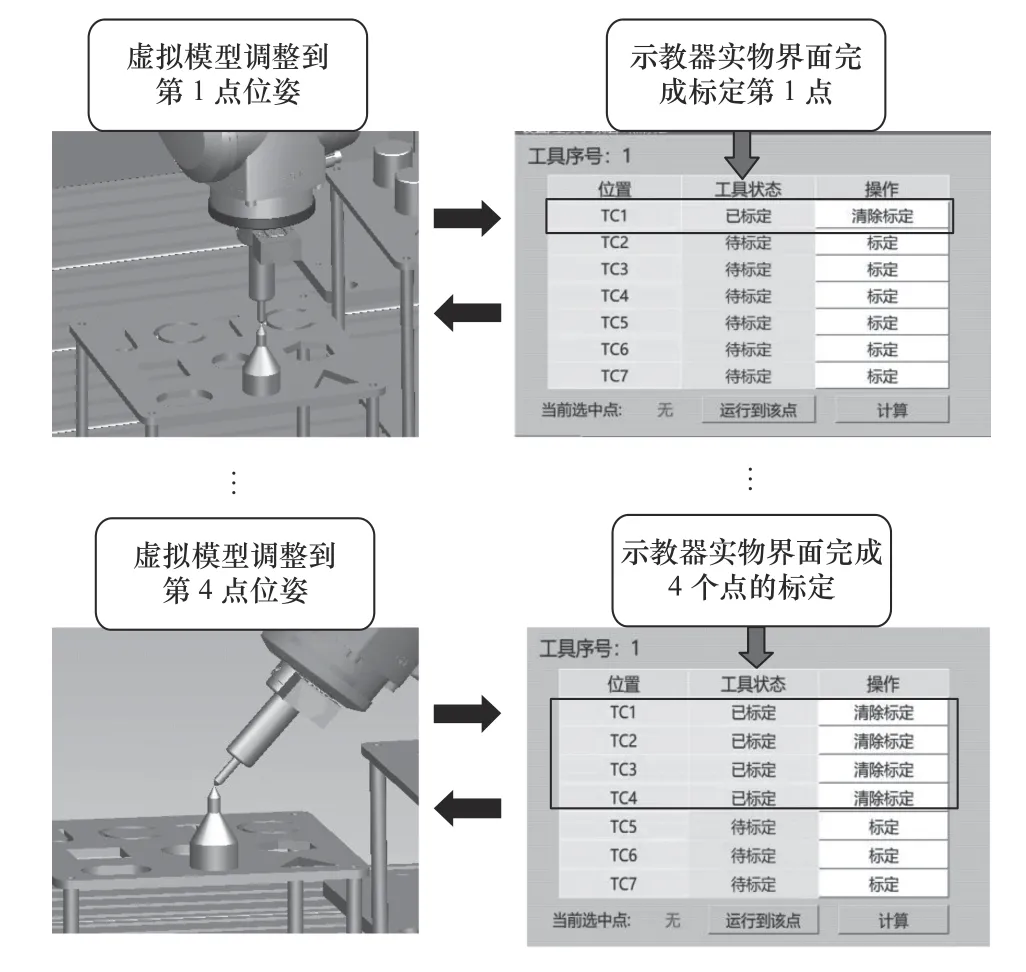

在工业机器人的实际应用中,不同的使用环境,要求工具的位姿具有不同的特点。因此,快速实现工具坐标系的创建与标定,是工业机器人调试的重要环节。图8是采用7点标定法进行工具坐标系标定时的场景,依此方法在示教器中完成7个点位标定后,即完成了该工具坐标系标定。

图8 采用7点标定法进行工具坐标系标定

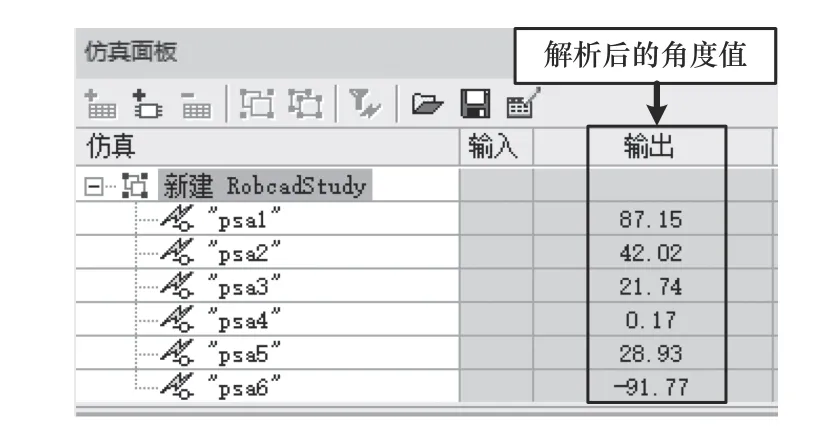

基于前文“2.2 数据的采集与交互”中所述数据计算方法,在示教器输出运动控制信息后,Tecnomatix软件中的虚拟模型收到已解析的数据,并进行相应运动。实验平台的可视化模块,使得电机旋转角度、速度等参量值在虚拟界面动态显示,如图9所示。

图9 Tecnomatix软件显示的部分解析数据

3.3 机器人轨迹规划实验

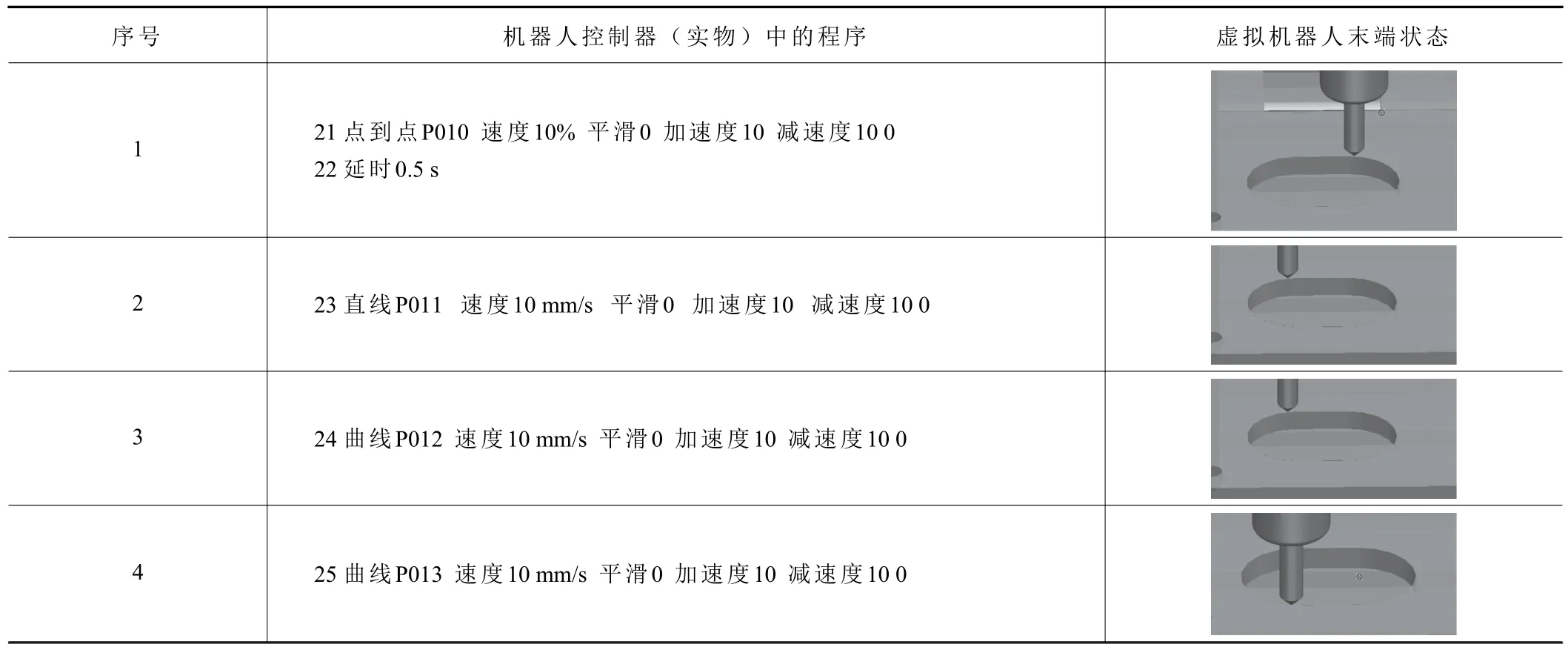

采用上述工具坐标对机器人进行单轴运动和多轴运动实验,使虚拟机器人完成焊接任务,虚拟机器人的焊接运动控制轨迹如表2所示。

表2 轨迹运动控制实验

图10所示为机器人速度与加速度曲线,观察可知机器人速度和加速度的初始值和终止值均为 0,曲线平缓光滑,无突变、跳跃和间断,说明机器人运动平稳。实验表明,该平台能够更准确地实现机器人轨迹控制,同时也验证了平台中虚拟机器人的工具坐标系创建和标定准确可靠。

图10 机器人速度与加速度曲线

3.4 工业机器人与周边设备的协同控制

通过搬运码垛任务验证工业机器人与周边设备的协同控制。

机器人系统需对指定数量的工件进行搬运,以红、绿、黄等不同颜色的指示灯指示工作状态。完成搬运时,虚拟机器人发出“码垛完成”的信号,经PLC传递给机器人控制器实体;控制器经过程序判断,发出红灯常量控制指令;该指令通过PLC同时传递给红灯实物和虚拟机器人,以I/O控制的方式点亮实物红灯,同时以开关量信号点亮虚拟模型中的红灯,如图11所示。实验表明,平台中可准确实现机器人与周边设备的协同控制。

4 结语

针对已有的工业机器人实验载体存在的弊端,设计了基于数字孪生的工业机器人平台。设计并搭建了开放式的硬件平台,建立了数字孪生模型,实现了虚实同步。与已有的单一仿真系统相比,该平台应用数字孪生技术实现虚拟资源与真实设备的联动,可实现多种工作环境的快速、个性化创设,以更快的速度、更低的成本,验证机器人设计的合理性与应用效果;该平台还可以对试验系统的运行状态进行实时监控、反馈。另外,开放式的设计提升了可视化效果,也使得设备便于维护、升级和改造。实验结果表明,该平台虚实同步性能可靠,能准确可靠地实现工业机器人坐标系标定、工业机器人本体运动控制及与周边设备的协同控制。

目前该系统已在天津某公司投入应用,为二次开发、技术研发、员工培训使用,实际使用效果表明该平台降低了二次开发应用的成本、节约了时间。