反应条件对茂金属催化乙烯淤浆聚合的影响

2022-07-04李森

李森

(中国石化扬子石油化工有限公司南京研究院,江苏 南京,210048)

目前,国内茂金属聚乙烯(mPE)供应不足,且均采用气相聚合工艺,产品为中、低密度PE,主要应用在普通薄膜领域,存在产品结构过于集中的问题。高密度PE(HDPE)的生产技术基本被国外供应商所掌握[1],淤浆聚合工艺是生产HDPE的主要工艺,因此开展茂金属催化乙烯淤浆聚合工艺的研究非常有必要。

在某公司300 L中试装置上进行试验,以己烷为淤浆聚合稀释剂,研究反应条件对茂金属催化乙烯淤浆催化剂活性、氢调性、PE粉料堆密度及细粉含量的影响。

1 试验部分

1.1 主要原料及仪器设备

茂金属乙烯聚合催化剂,北京化工研究院;乙烯,聚合级,氢气,纯度大于99.999%,己烷,均为中国石化扬子石油化工有限公司;己烯-1,化学纯,中国石化燕山石油化工有限公司;三乙基铝(AT),辽阳化工厂;三异丁基铝(TIBA),德国Aldrich公司。

熔体流动速率仪(MFR),D4002,美国DYNISCO公司;密度计,2CPL,英国Lloyd公司;表观密度仪,承德市金建检测仪器有限公司;差示扫描量热仪,DSC Q2000,美国TA公司;高温凝胶色谱仪,PL-GPC220,美国安捷伦科技公司;粒度分析仪,LS 230,美国Beck man公司。

1.2 测试与表征

样品相对分子质量及其分布测定:温度150℃,聚苯乙烯为校正标样。

熔融温度按照GB/T 19466.3—2004测试;MFR按照GB/T 3682—2018测试;密度按照GB/T 1033.2—2010测试;堆密度按照GB/T 1636—2008测试;粒径及其分布按照GB/T 21843—2008测试。

2 结果及讨论

2.1 助催化剂种类对聚合性能影响

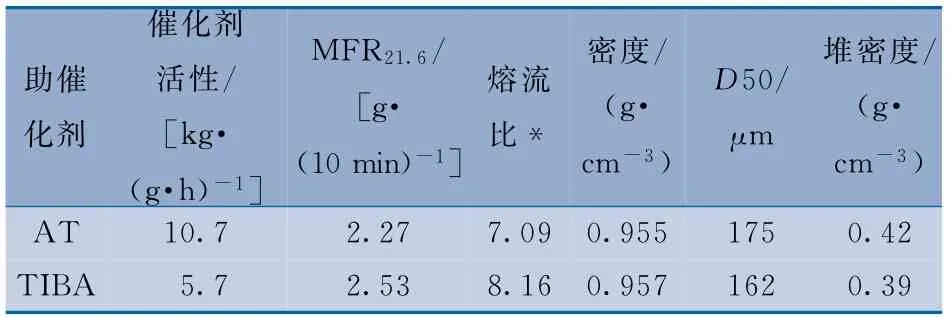

表1是助催化剂种类对聚合性能的影响。MFR21.6为砝码21.6 kg时的MFR,D50为中值粒径。反应条件:主催化剂1.12 g,AT 100 mL,TIBA 88 mL,乙烯分压1.2 MPa,氮气分压0.1 MPa,反应温度85℃,己烯-1 10 mL,反应时间120 min。

表1 助催化剂种类对聚合性能影响

由表1可知:与AT相比,TIBA作为mPE助催化剂时催化剂活性、D50和堆密度均较低;AT更适合于茂金属催化乙烯淤浆聚合。

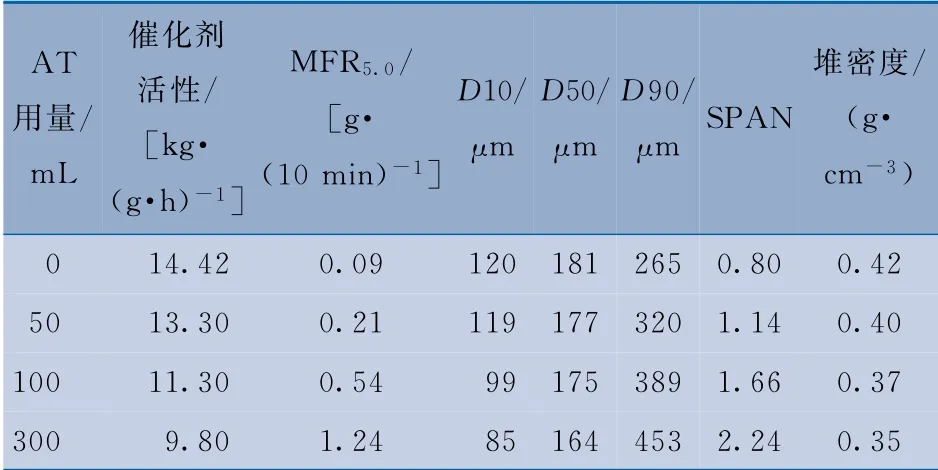

表2是不同AT用量对聚合性能的影响。其中,D10为细端粒径,D90为粗端粒径,SPAN为粒径分布,即D90和D10之差与D50的比值。反应条件:主催化剂0.70 g;己烷,120 L,母液蒸馏取62℃时的馏分;乙烯分压1.2 MPa;氮气分压0.1 MPa;反应温度85℃。

表2 不同AT用量对聚合性能影响

从表2可以看出,随着AT用量增加,催化剂活性下降,在未加入AT时,催化剂活性最高。主要因为AT中的金属容易与活性中心的金属发生双金属络合平衡反应。随着AT用量增加,加快了双金属络合速率,推动反应平衡朝双金属络合方向移动,活性中心浓度降低,所以催化剂活性下降[2-3]。另外,随着AT用量增大,增长链向AT转移的速率增大,PE相对分子质量降低,使得MFR升高[4]。从表2还可以看出,随着AT用量增加,PE粉料的D90越来越大,粒径分布越来越宽,但堆密度略有减小。

2.2 乙烯分压及反应温度对聚合性能影响

图1是乙烯分压对催化剂活性及PE的MFR5.0影响。图2是乙烯分压对PE粉料堆密度及细粉(小于75μm)含量的影响。反应条件:主催化剂0.70 g,AT 100 mL,己烷120 L,反应温度85℃,氮气分压0.1 MPa。

从图1可以看出,随着乙烯分压升高,己烷中的乙烯浓度增加,催化剂活性随之升高。当乙烯分压超过2.0 MPa时,催化剂活性增长变慢。从图1还可以看出,乙烯浓度的增加加快了链转移速率,降低了PE相对分子质量,MFR5.0增大。

由图2可知,随着乙烯分压增加,PE粉料的堆密度先升高后下降,细粉(小于75μm)的含量则先下降后升高。

图3是反应温度对催化剂活性及PE的MFR5.0影响。图4是反应温度对PE堆密度及细粉(小于75μm)含量的影响。反应条件:主催化剂0.70 g,AT 100 mL,己烷120 L,反应压力1.3 MPa,氮气分压0.1 MPa。

由图3可知,催化剂活性随反应温度升高先升高后下降。因为升高温度有利于克服乙烯聚合时四元环中间态与π配合物构象能之差,提高聚合反应速率常数;但较高的温度会破坏催化剂结构,使乙烯溶解度下降,降低聚合反应速率[5]。从图3还可以看出,随着反应温度升高,PE的MFR5.0增大。

从图4可以看出,随着反应温度升高,PE粉料的堆密度先升高后下降,细粉(小于75μm)含量先下降后升高。

2.3 氢气乙烯质量比对聚合性能影响

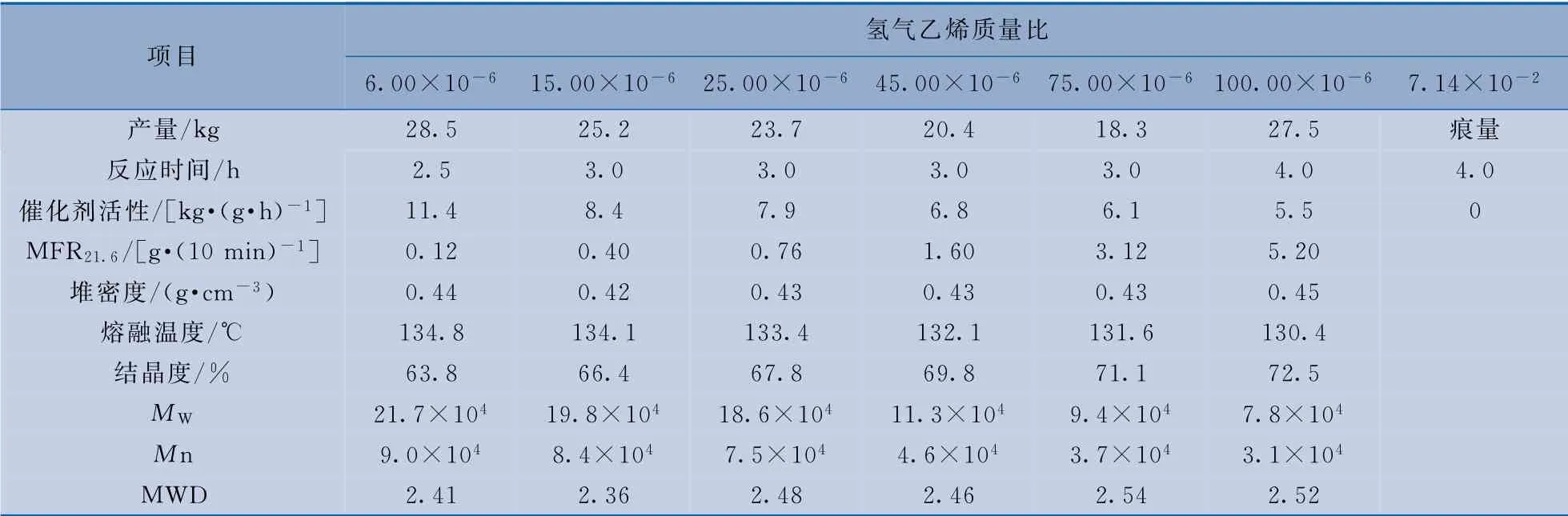

通过固定氢气乙烯质量比调节氢气流量,表3是氢气乙烯质量比对聚合性能的影响。反应条件:主催化剂1.00 g,AT 100 mL,己烷120 L,乙烯分压1.2 MPa,氮气分压0.1 MPa,反应温度85℃。其中,MW是重均相对分子质量,Mn是数均相对分子质量,M WD是相对分子质量分布指数。

表3 氢气乙烯质量比对聚合性能的影响

从表3可以看出,随着氢气乙烯质量比增大,催化剂活性降低,在氢气乙烯质量比为7.14×10-2时,乙烯瞬时吸收量为0。从表3还可以看出,微量的氢气可以得到较高的MFR。随着氢气乙烯质量比的增大,结晶度增大,熔融温度降低,而堆密度变化不大。

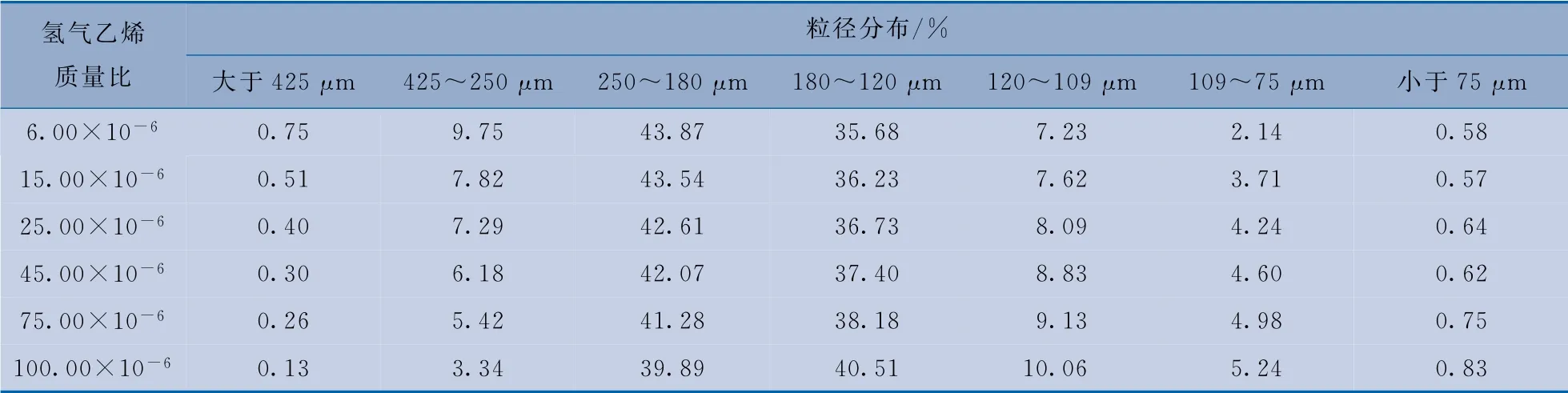

表4是氢气乙烯质量比对PE粒径的影响。由表4可知:PE粉料粒径大多分布在120~250μm,大于425μm与小于75μm的PE粉料含量很少。PE粉料粒径分布随氢气乙烯质量比增加而减小。

表4 氢气乙烯质量比对PE粒径的影响

2.4 己烯-1用量对聚合性能影响

图5是己烯-1用量对催化剂活性及PE的MFR5.0影响。图6是己烯-1用量对PE密度及熔融温度影响。图7是己烯-1用量对PE结晶度及堆密度影响。反应条件:主催化剂0.70 g;己烷,120 L,母液蒸馏取62℃馏分;反应压力1.3 MPa;氮气分压0.1 MPa;氢气乙烯质量比4.90×10-6;反应温度85℃。

由图5~图7可知,随着己烯-1用量增加,催化剂活性提高,PE的MFR5.0增加,而熔融温度、结晶度、堆密度、密度均下降。

3 结论

a) 与TIBA相比,AT作为mPE助催化剂时,具有更高的催化剂活性。

b) 采用蒸馏母液得到的己烷作为稀释剂,减少AT用量、提高乙烯分压和己烯-1用量、降低氢气乙烯质量比都能提高催化剂活性,但随着反应温度上升,催化剂活性先升高后下降。

c) 氢调敏感性强,微量的氢气可以得到较高的MFR。茂金属催化剂与己烯-1共聚性能优异。少量的己烯-1可以大幅降低PE的密度、结晶度、熔融温度。

d) PE细粉(小于75μm)含量随乙烯分压和反应温度的增加先下降后升高,随氢气乙烯质量比增大而呈增加的趋势。

e) 堆密度随乙烯分压和反应温度增加先升高后下降,随AT和己烯-1的用量增加而下降。