新型同向差速摄动环双螺杆制备PP/ABS复合材料

2022-07-04杨卫波周延辉肖书平喻慧文徐百平

杨卫波 周延辉 肖书平 喻慧文 徐百平*

(1.五邑大学智能制造学部,广东 江门,529020;2.广东轻工职业技术学院,广东省高分子材料先进加工工程技术研究中心,广东 广州,510300)

捏合块是挤出机中广泛使用的一种元件,其和机筒之间形成了若干分隔的通道,当物料向前经过捏合盘时,会分流、合流和回流,从而提高了物料的混合效果[1]。但捏合块存在高剪切、积料及自洁功能较差等问题,且在高速旋转下,捏合块会因物料挤压而偏离理想位置,造成相互摩擦,引起局部升温。为克服这些缺陷,徐百平课题组研制了一种摄动环同向差速螺纹元件[2],利用新型元件的径向强拉伸作用替代捏合块的侧向啮合强剪切作用,进一步提高自洁功能。数值模拟、可视化研究和试验表明这种新型双螺杆具有优异的混合能力[3-4]。在不使用任何相容剂的情况下,对固定配比的聚丙烯(PP)与丙烯腈-丁二烯-苯乙烯共聚物(ABS)简单共混,通过扫描电子显微镜(SEM)表征和力学性能测试,探究新型摄动环元件替代捏合块的可行性及摄动环元件的混合加工性能,为制备性能更加优异的高分子材料提供新方法和新设备。

1 试验部分

1.1 主要原料及仪器设备

PP,PPH-T03,熔体流动速率(MFR)为3.0 g/10 min,中国石油化工股份有限公司茂名分公司;ABS,PA-757,MFR为1.8 g/10 min,台湾奇美实业股份有限公司。

同向非对称差速双螺杆挤出机,J WP35,广东轻工职业技术学院、广东省高分子材料先进加工工程技术研究中心与五邑大学智能制造学部联合研制;注塑机,CJ110E II,震德塑料机械有限公司;电子万能试验机,CMT4204,新三思材料检测有限公司;冲击试验机,XJU5.5,承德市金建检测仪器有限公司;扫描电子显微镜(SEM),Pheno m pure+,荷兰Pheno m公司。

1.2 样品制备

将PP与ABS置于干燥箱中80℃干燥8 h,再在高速混合机中混合5 min后得到预混料,其中,共混体系中分散相ABS质量占比为10%。将预混料放入差速双螺杆挤出机中挤出PP/ABS共混物样条并造粒。将PP/ABS共混物粒料置于干燥箱中80℃干燥4 h后,注塑成标准样品用于力学性能测试。挤出过程中,螺筒至机头的温度设置为170,180,190,190,195,200,200,200,195,190℃(机头)。

1.3 同向差速双螺杆摄动环结构及排布改造

摄动环元件所组装成的螺杆结构示意如图1所示,黄色部分为摄动环面,左螺杆和右螺杆分别是单头螺杆和双头螺杆,当2个螺杆做差速旋转运动时,啮合区相互刮擦,加工过程中可实现自洁功能。如图1(a)所示,虚线为摄动环相切圆,单头螺杆的小径、大径和摄动圆弧半径分别由DE,FA,BC构成,截面构型沿垂直路径旋转拉伸,DE和D1E1,D2E2相互啮合形成摄动环结构[5]。螺杆横截面对称性被摄动圆弧的引入进一步打破,挤出过程中摄动环元件在啮合区发生周期性的交错啮合,使螺杆与机筒间产生明显的空间变化从而加速物料的熔融和混合。这次试验采用摄动环元件改装排气段上游部分螺杆元件,螺纹元件内、外径分别为25.0,35.0 mm,单头摄动环半径为13.0 mm,对应双头摄动环半径为17.0 mm,单、双头导程分别为16.0,32.0 mm,螺杆安装中心距为30.2 mm,立体几何结构如图1(b)所示,上、下啮合区及物料回流示意如图1(c)和图1(d)所示。

螺杆结构和改装前后螺纹排布如图2所示。

图2中,差速双螺杆长径比为40,螺杆总长1 380 mm,混炼段长约301 mm,约占螺杆总长21.8%。为探究摄动环元件取代捏合块的可行性及摄动环元件的混合加工性能,采用2种方案对混炼段进行改装。方案一使用正向输送摄动环元件替代改装段中的部分差速螺纹元件和捏合块,改装后的摄动环元件总长96 mm,约占螺杆总长的7%。方案二使用正向与反向输送的新型摄动环元件替代改装段中所有螺纹元件和捏合块,改装后的摄动环元件总长220 mm,约占螺杆总长的16%。

1.4 试验方案

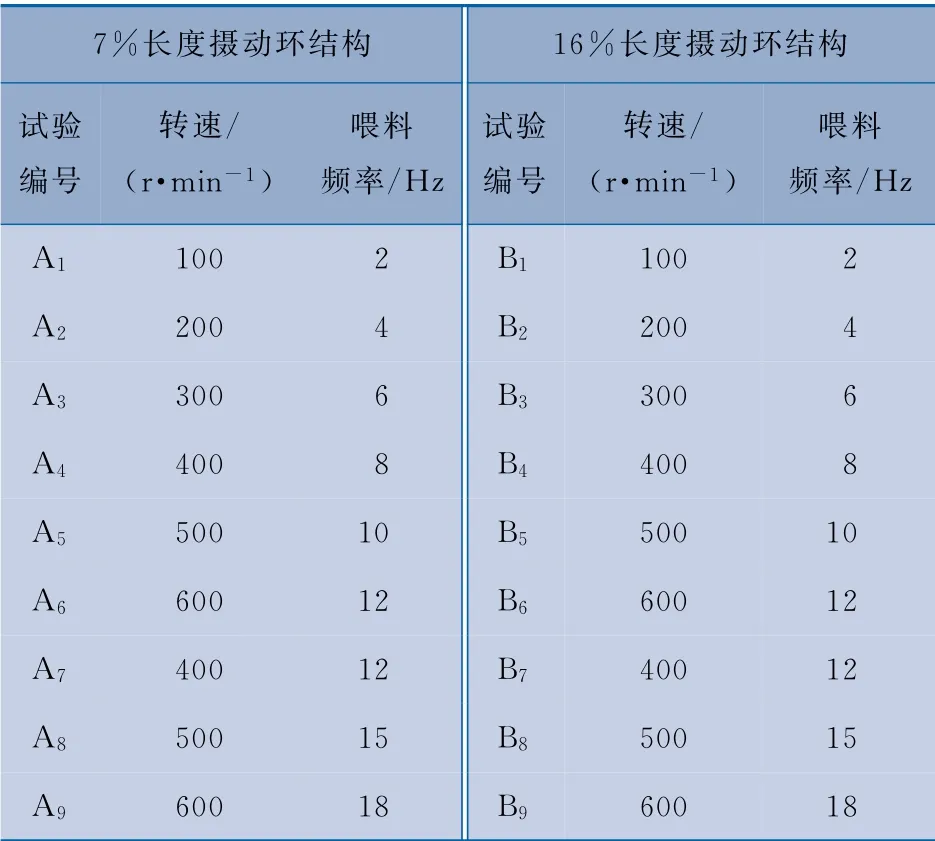

2种方案的试验参数如表1所示,其中编号A1~A6,B1~B6为低螺槽填充率,A7~A9,B7~B9为高螺槽填充率。表1中转速为单头螺杆(主轴)转速,双头螺杆转速是单头转速的1/2。

表1 2种方案的试验参数

1.5 测试与表征

SEM分析:将挤出的PP/ABS样条在液氮中浸泡5 min后脆断,断面喷金处理,观察断面结构。

拉伸性能按照GB/T 1040.2—2006测试;弯曲性能按照GB/T 9341—2008测试;冲击强度按照GB/T 1843—2008测试。

2 结果与讨论

2.1 PP/ABS复合材料的形貌及粒径分布

图3为部分样条断面的SEM分析。从图3可以看出,ABS分散相总体上均匀分布,且大多数呈现球形或椭球形。

2种方案制备的PP/ABS复合材料脆断面平均粒径与主轴转速关系如图4所示。

由图4可知,在低频喂料、低速区100~400 r/min时,摄动环长度从7%增加到16%时,PP/ABS复合材料分散相的平均粒径明显减小;但是在高速区500~600 r/min,7%长度摄动环结构的混合效果更好。在高频喂料时,与7%长度摄动环结构相比,16%长度摄动环结构的混合效果更好。

摄动环元件可同时实现上啮合区横向、纵向均开放,下啮合区轴向封闭,在挤出过程中形成分流道,螺杆旋转过程中上、下啮合区封闭与开放交替变化,物料通过摄动环产生分流,从而返回上一个螺槽达到二次混合的效果,物料每经过一个摄动环导程都将产生二次分割回流,故改装段最多可发生26~214次分割回流。摄动环长度增加,物料的停留时间更长,混合更均匀,摄动环面上产生新的拉伸与剪切作用,使混合物粒径更小。低转速时,物料缓慢前进,有更多的机会产生回流,物料得以充分混合。但随着转速升高,物料在7%长度摄动环结构捏合块区的剪切作用次数增加,ABS分散相的粒径更小。

对于7%长度摄动环结构,由于改装段存在捏合块,增加喂料频率使螺槽物料的充满度提高,导致物料受到的平均剪切应力降低,混合效果变差。16%长度摄动环结构,通过去除混炼段捏合块,增加摄动环长度,在转速不变情况下,增加喂料频率,螺槽物料的充满度提高,由于摄动环的存在,回流物料增加,同时,摄动环与机筒间形成的狭窄间隙起到了强剪切及拉伸作用,虽然停留时间减少,但16%长度摄动环结构随着喂料频率增加,ABS分散相的平均粒径减小,且小于7%摄动环结构的平均粒径。

图5为部分工况下PP/ABS复合材料的粒径分布情况。

从图5可以看出,与A1/B1相比,A2/B2工况下,2种螺杆构型复合材料分散相的粒径分布范围均较窄,且基本集中在1μm以下区域,其他工况与A2/B2类似。2种螺杆构型复合材料分散相的平均粒径变化趋势总体一致。16%长度摄动环结构在A2/B2下复合材料分散相的平均粒径最小。在速度较低、喂料频率较高的工况下,摄动环元件越多,越能获得更好的混合效果,证明了摄动环元件代替捏合块的可行性。

2.2 PP/ABS复合材料的力学性能

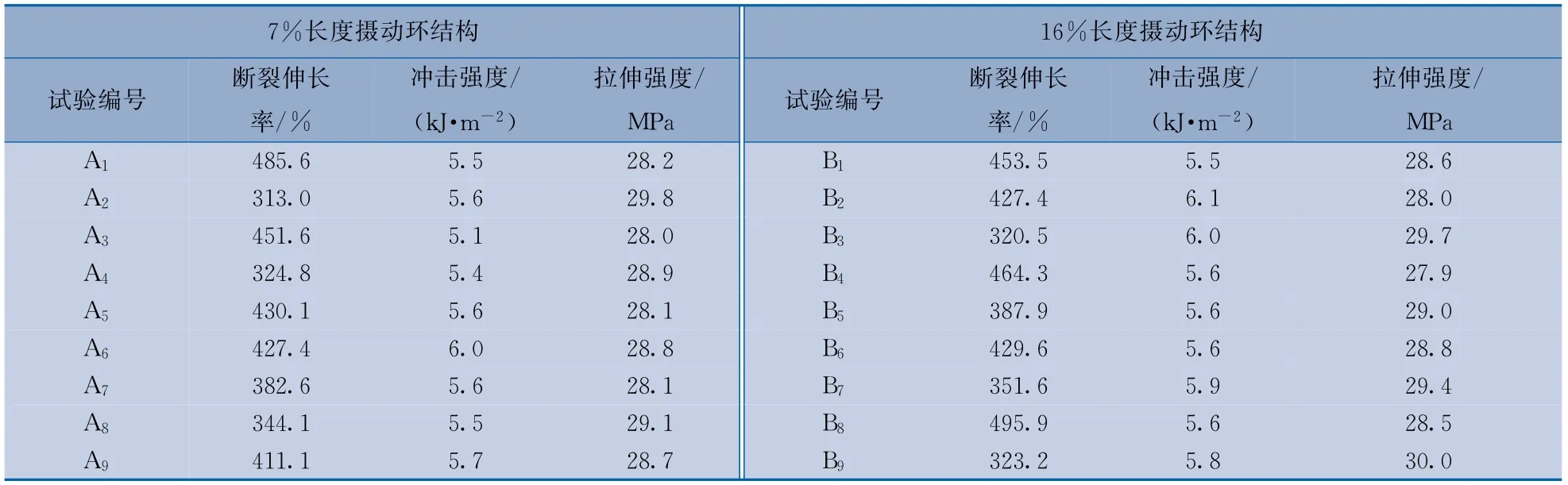

2种螺杆构型在不同转速和喂料频率下制备的PP/ABS复合材料力学性能如表2所示。

表2 PP/ABS复合材料的力学性能

从表2可以看出,PP/ABS复合材料的力学性能变化不大,故认为在固定材料配比下,这次试验工况的改变对复合材料力学性能影响较小。另外,分散相的平均粒径越小,复合材料的冲击强度越好。

3 结论

a) 研制了一种新型差速双螺杆摄动环元件,取消了捏合块组合,在不使用任何相容剂的情况下,对PP/ABS体系进行了研究。

b) PP/ABS复合材料分散相的粒径受螺杆转速和喂料频率的影响较大,转速高有利于分散。

c) 2种螺杆构型PP/ABS复合材料的分散相粒径在不同工况下的变化趋势总体一致;在低频喂料的低速区和高频喂料下,16%长度摄动环结构复合材料的分散相平均粒径更小。2种螺杆结构PP/ABS复合材料的力学性能受工况的影响较小。