渗吸采油用非交联缔合型清洁压裂液体系*

2022-07-04任洪达许成军孙锡泽董景锋郭拥军2

任洪达,许成军,孙锡泽,蒲 迪,董景锋,郭拥军2,

(1.中国石油新疆油田分公司工程技术研究院,新疆克拉玛依 834000;2.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都 610500;3.西南石油大学化学化工学院,四川成都 610500)

0 前言

随着国内油气田的不断勘探开发,丰富的低渗透致密油气资源逐渐成为开发主体之一[1]。低渗透致密油储层开发普遍存在的问题是能量低、孔隙度低、渗透率低、非均质性强,常规注水难以取得较好的开发效果。目前低渗透致密油藏主要开发方式为体积压裂[2-3],很多研究者在此基础上提出了“体积压裂+渗吸采油”的开发模式[1-2],利用低渗透致密油藏细小孔喉产生的强毛管力,在压裂液体系中加入渗吸剂[4-5],在形成人工缝网后焖井,所形成的破胶液在毛管力作用下进入储层,置换原油[6],进一步提高压裂后的产量[2,7-8]。这种开发模式同时也解决了压裂返排液难处理、回收利用率低,资源浪费等问题。

目前对于渗吸采油压裂液的研究为润湿性、界面张力、渗透压、焖井时间及储层渗透率、孔隙孔喉半径等因素对渗吸效果的影响[9-13],并未考虑破胶液中残渣含量及稠化剂破胶后的相对分子质量对渗吸采收率的影响。部分研究者采用过滤后的破胶液研究其渗吸采收率[14-15],而在现场施工过程中压裂后就进行焖井,无法进行过滤。

本文针对新疆油田某区块,考察了破胶液中残渣含量及稠化剂相对分子质量对渗吸采收率的影响,并基于非交联缔合型清洁稠化剂[16],利用其结构特征及与表面活性剂的相互作用规律,通过渗吸剂优选、渗吸剂与非交联缔合型稠化剂相互作用研究,构建了一套破胶后残渣低、相对分子质量低的高效渗吸采油非交联缔合型清洁压裂液体系,为低渗透致密储层高效开采提供理论依据及技术支持。

1 实验部分

1.1 材料与仪器

非交联缔合型稠化剂CFZ,相对分子质量418×104g/mol,水解度23.25%,实验室自制;羟丙基胍胶(HPG),工业级,中国石油化学昆山公司;脂肪醇聚氧乙烯醚硫酸钠AES、烷基糖苷APG1214、氟碳表面活性剂FC-118,工业级,上海建鸿实业有限公司;混合碳链异构醇聚氧乙烯醚SZX-1、聚氧乙烯山梨醇单脂SZX-2、直链烷基丙氧基硫酸盐SZX-3、烷基二苯基氧化物磺酸盐SZX-4,实验室自制;过硫酸铵,APS,分析纯,成都市科龙化工试剂厂;实验用油为新疆油田某区块脱水原油与煤油配制而成,黏度(储层温度90 ℃)为10.52 mPa·s;实验用水为自来水;实验用岩心为人造岩心,气测渗透率10×10-3μm2,尺寸φ2.5×10 cm,北京石大融智科技有限公司。

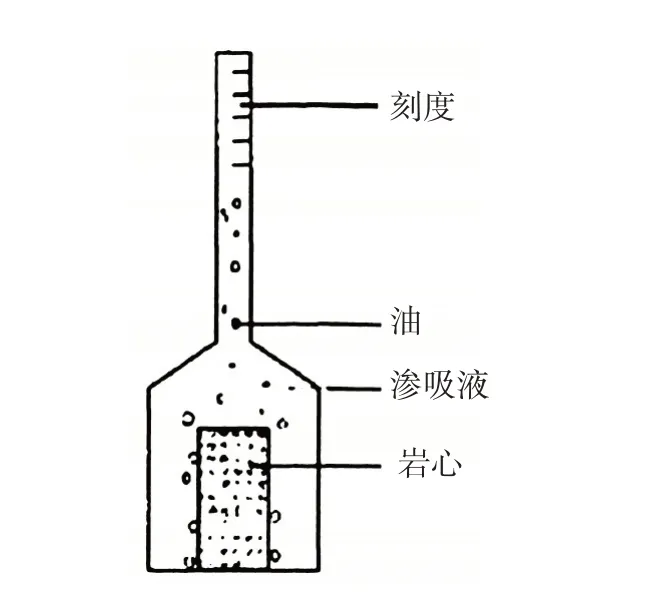

ZNN-D6B型电动六速旋转黏度计,青岛同春石油仪器有限公司;RS6000 型高温流变仪,德国Haake 公司;DSA100 型卓越型接触角测量仪,德国克吕士科学仪器有限公司;TX-500C 型全量程旋转滴界面张力测量仪,美国CNG公司;PL-GPC50型凝胶色谱仪,美国Agilent 公司;体积法渗吸采油实验装置,实验室自制,实验装置示意图见图1。

图1 体积法渗吸采油实验装置示意图

1.2 实验方法

(1)压裂液破胶处理

向一定质量分数的稠化剂HPG 溶液中分别加入0.2%的渗吸剂SZX-1 和一定量的破胶剂过硫酸铵,通过调整胍胶浓度控制破胶液中的残渣含量,通过调整破胶剂加量、破胶时间、破胶温度控制破胶液中胍胶稠化剂的相对分子质量。

(2)触角测定

将人造岩心切成薄片,并置于新疆油田某区块的脱水原油中,在90 ℃下浸泡15 d,使其表面变为油湿状。采用DSA100接触角测量仪测试不同渗吸液体在油湿岩心表面的接触角。

(3)界面张力测定

使用TX-500C全量程旋转滴界面张力测量仪,在90 ℃、5000 r/min 下测试渗吸体系与新疆油田某区块原油之间的界面张力。

(4)相对分子质量测定

采用Agilent 凝胶渗透色谱仪测试,色谱柱用PLgel 5um MIXED-C。将破胶液过滤、脱气后放入样品瓶,打开浓度检测器,等待系统平衡稳定后开始测试。用注射器将样品匀速注入进样器,在计算机上观察凝胶渗透色谱(GPC)曲线,计算重量平均相对分子质量。

(5)压裂液性能测定

参照中国石油天然气行业标准SY/T 5107—2005《水基压裂液性能评价方法》中的相关评价方法进行测定。采用ZNN-D6B电动六速旋转黏度计在温度25 ℃、剪切速率170 s-1下测试压裂液的表观黏度;采用RS6000哈克高温流变仪在温度90 ℃、剪切速率170 s-1下对压裂液连续剪切90 min,测试黏度随剪切时间的变化以考察压裂液的耐温耐剪切能力;在温度90 ℃下对压裂液密闭恒温破胶4 h,将彻底破胶的破胶液全部移入已烘干恒量的离心管中,在3000 r/min的转速下离心30 min,然后慢慢倾倒出上层清液,再用50 mL 水洗涤破胶容器后倒入离心管中,用玻璃棒搅拌洗涤残渣样品,再放人离心机中离心20 min,倾倒上层清液,将离心管放入恒温电热千燥箱中烘烤,在温度105 ℃下烘干至恒量,计算残渣含量。

(6)渗吸采收率测试

测试岩心的渗透率、孔隙度等参数,选择参数相近的岩心饱和新疆某区块模拟原油,计算其饱和油体积及含油饱和度;密封好后在90 ℃下熟化放置15 d,将其放入渗吸采油实验装置中并装入待测渗吸液,在90 ℃下进行渗吸采油实验,每隔6 h读取油相体积,直到油相体积连续24 h 不变,计算渗吸采收率。

2 结果与讨论

2.1 渗吸采油影响因素

2.1.1 接触角及界面张力影响分析

低渗透油藏渗吸采油的关键在于毛细管力。对于水湿储层,清水与储层表面接触角θ<90°,清水即是润湿相,毛细管力是动力,加入渗吸剂可进一步降低水相与储层表面的接触角,增加毛细管力,进而提高渗吸采收率;对于中性或油湿储层,清水与储层表面的接触角θ=90°时,不存在毛细管力,清水与储层表面接触角θ>90°时,清水为非润湿相,毛细管力为阻力,加入渗吸剂后水相变为润湿相,毛细管力成为动力,渗吸液可进入储层置换原油,提高采收率。两种情况下,降低水相在储层表面的接触角,一方面可使毛细管力成为动力同时增强毛细管力;另一方面根据黏附功计算公式(1),渗吸剂将多孔介质表面润湿性变为水湿后,油相在水湿多孔介质表面接触角变大,原油的黏附功降低,有利于原油置换,从而提高渗吸采收率。因此,水相在储层表面的接触角越低,对渗吸采油越有利,参考已有的研究结果[15],本文优选接触角小于40°的渗吸剂。

根据毛细管力计算公式(2),油水界面张力对毛细管力有一定的影响,界面张力降低,导致毛细管力降低,降低渗吸采收率;但是根据原油在岩石表面的黏附功计算公式(式1),降低油水界面张力,可降低原油在多孔介质表面的黏附功,使流动阻力降低,原油更易被置换,提高渗吸采收率[15,17]。因此,对于渗吸采油,界面张力存在最佳范围,参考已有的研究结果[11],优选油水界面张力在0.1~2 mN/m范围的渗吸剂。

式中:w黏附—黏附功;σ油水—油水界面张力;θ—油对岩石表面接触角。

式中:pC—毛细管力;σ—油水界面张力;θ—水相在岩石表面接触角;r—毛细管半径。

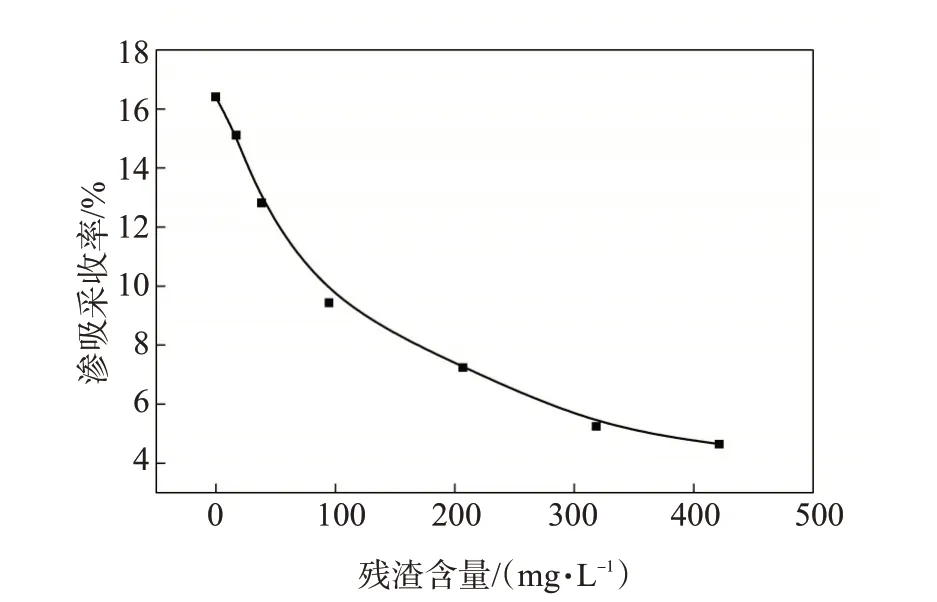

2.1.2 破胶液残渣含量对渗吸采收率影响

在一定浓度的稠化剂HPG 溶液中分别加入渗吸剂0.2% SZX-1 及足量的破胶剂过硫酸铵(0.06%),通过调整胍胶浓度控制破胶液中的残渣含量,研究破胶液中的残渣量对渗吸采收率影响。经过测试调整,获得6种残渣含量分别为17.3、38.5、95.2,207.6、319.5、422.7 mg/L的破胶液,这6种不同残渣含量破胶液在油湿岩心表面的接触角均在25~30°范围,与煤油间的界面张力均在0.6~0.7 mN/m 范围,平均相对分子质量均在1.2×104~1.4×104范围。

岩心饱和油熟化后,在90 ℃下测试不同残渣含量破胶液对油湿岩心的渗吸采收率,结果如图2 所示。随破胶液残渣含量增加,渗吸采收率降低,当破胶液中残渣粒径大于孔喉时,残渣会直接堵塞流动通道。在实际压裂过程中,大粒径的残渣高压下会在储层表面形成滤饼,阻碍渗吸剂进入,同时也阻碍原油置换;当残渣粒径小于孔喉时,微粒进入岩心中也会减小渗流半径,降低导流能力,增大原油流动阻力甚至阻止原油置换[18-19]。残渣含量越多对岩心的伤害越严重[19],渗吸采收率呈下降趋势。为保证渗吸采油压裂液达到预期效果,体系应采用低残渣的压裂液。

图2 渗吸采收率随残渣含量变化情况

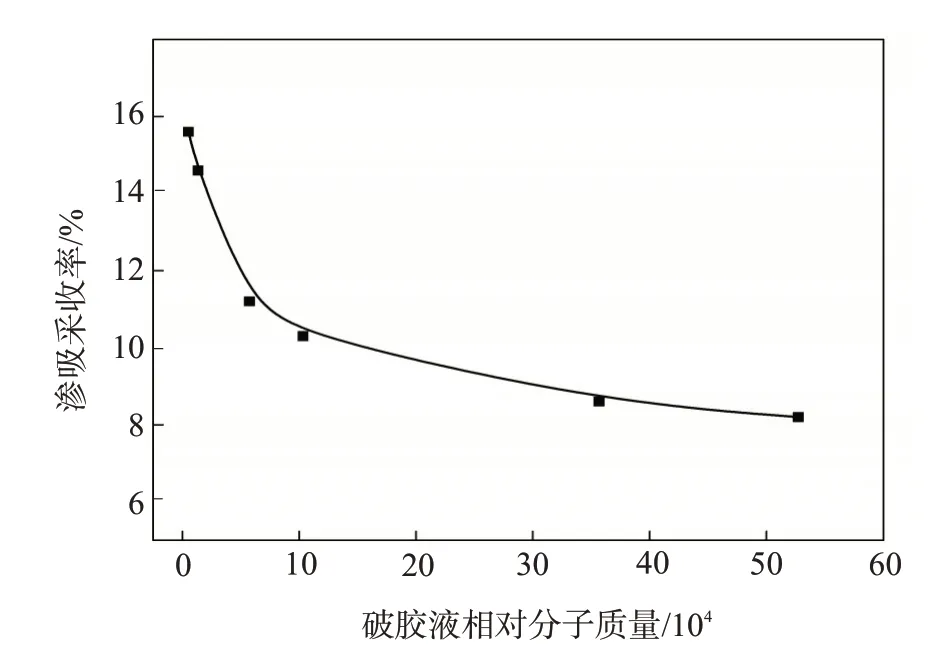

2.1.3 破胶液中稠化剂相对分子质量对渗吸采收率影响

在0.3%的胍胶稠化剂溶液中加入0.2%的渗吸剂SZX-1,通过调整破胶剂加量、破胶时间、破胶温度,从而控制破胶液中胍胶稠化剂的相对分子质量,并用筛网将破胶液过滤,排除残渣影响。经过测试调整,获得6 种稠化剂相对分子质量分别为0.52×104、1.36×104、5.75×104、10.34×104、35.67×104、52.72×104的破胶液,这6 种破胶液在油湿岩心表面的接触角均在25~30°范围,与煤油间的界面张力均在0.6~0.7 mN/m 范围,过滤后残渣含量均小于10 mg/L。

对岩心饱和油熟化后,在90 ℃下考察破胶液中稠化剂的相对分子质量对渗吸采收率的影响,结果如图3所示。随破胶液中稠化剂相对分子质量的增加,渗吸采收率呈现下降的趋势,稠化剂平均相对分子质量较小时,稠化剂分子会随着渗吸剂少量进入岩心中,吸附在孔喉表面,形成吸附膜,导致岩心中大孔隙减少,渗吸毛管半径减小,原油流动通道减小、流动阻力增大,渗吸采收率减小;随着平均相对分子质量增加,吸附膜厚度增加,微粒架桥增加,储层伤害程度迅速增加,导流能力下降幅度增大[18-20]。同时,相对分子质量大的稠化剂分子会吸附在岩心表面,导致渗吸剂更难渗吸进入岩心、原油更难排出,渗吸采收率大幅度降低。为提高渗吸采收率,要求渗吸采油压裂液彻底破胶,破胶后稠化剂相对分子质量要尽可能得低。

图3 渗吸液中稠化剂相对分子质量对渗吸采收率的影响

2.2 渗吸采油非交联缔合型压裂液体系构建

根据2.1 节研究得到的渗吸采油影响规律,为了进一步提高压裂后的产量,渗吸采油压裂液体系在满足基本性能指标的同时,还需满足破胶液低残渣、低相对分子质量的要求。非交联缔合型稠化剂本身是一种清洁稠化剂,该稠化剂具有特殊的分子结构,通过疏水缔合、氢键、静电作用形成了非交联缔合型聚集体,属于物理可逆交联,无需加入化学交联剂,破胶液中残渣含量更低,同时由于非交联缔合型稠化剂自身相对分子质量低,破胶更彻底,破胶后相对分子质量更低[16,21]。

因此,基于非交联缔合型稠化剂,利用其结构特征及增黏机理,通过研究非交联缔合型稠化剂分子链上的疏水基团与不同渗吸剂分子中的疏水基团相互作用规律,获得与非交联缔合型稠化剂相互作用缔合形成更强网络结构的渗吸剂,进一步减少稠化剂用量,使破胶更彻底,破胶液中稠化剂相对分子质量及残渣含量更低。

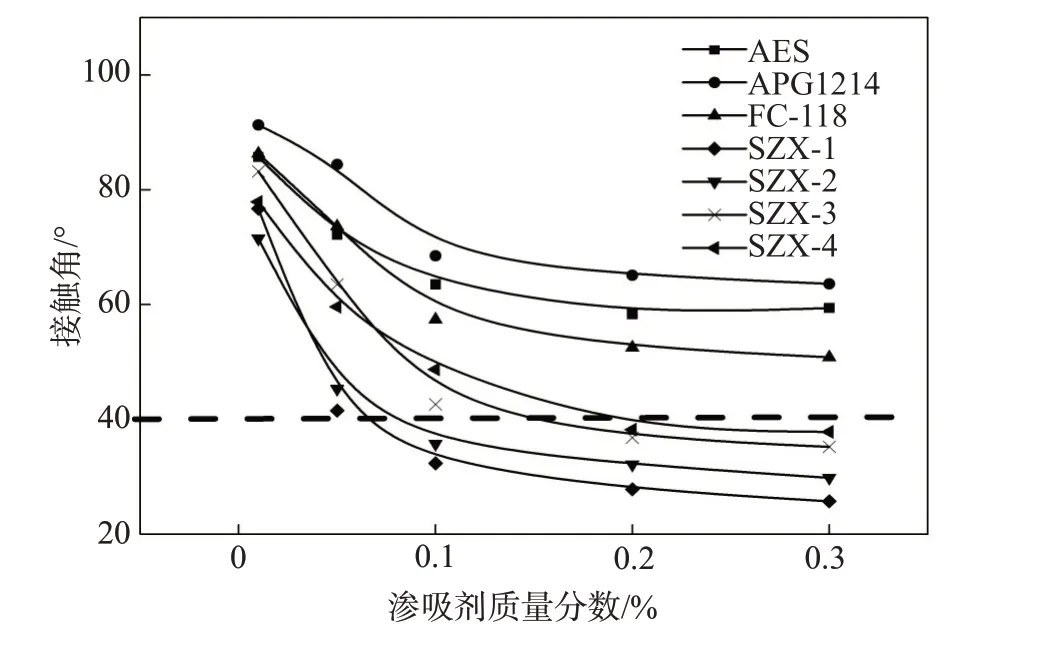

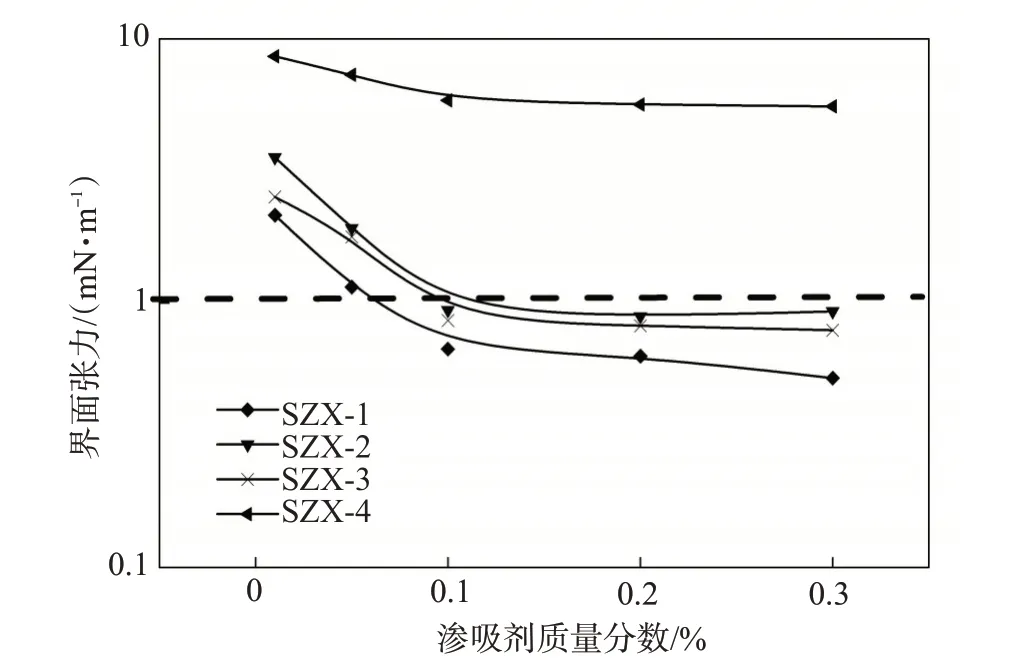

2.2.1 渗吸剂优选

用清水配制质量分数分别为0.01%、0.05%、0.1%、0.2%、0.3%的不同渗吸剂溶液,采用DSA100接触角测量仪测试不同渗吸剂溶液在油湿岩心薄片表面的接触角,结果如图4 所示。渗吸剂AES、APG1214、FC-118溶液在油湿岩心表面的接触角均大于40°;而渗吸剂SZX-1、SZX-2、SZX-3、SZX-4溶液在油湿岩心表面的接触角小于40°。进一步测试不同浓度下这4 种渗吸剂溶液与原油的界面张力,结果如图5 所示。根据2.1.1 节中界面张力对渗吸采油影响分析,优选油水界面张力在0.1~1 mN/m范围内的渗吸剂SZX-1、SZX-2、SZX-3。

图4 不同浓度渗吸剂溶液在油湿岩心表面的接触角

图5 不同浓度渗吸剂溶液与原油间的界面张力

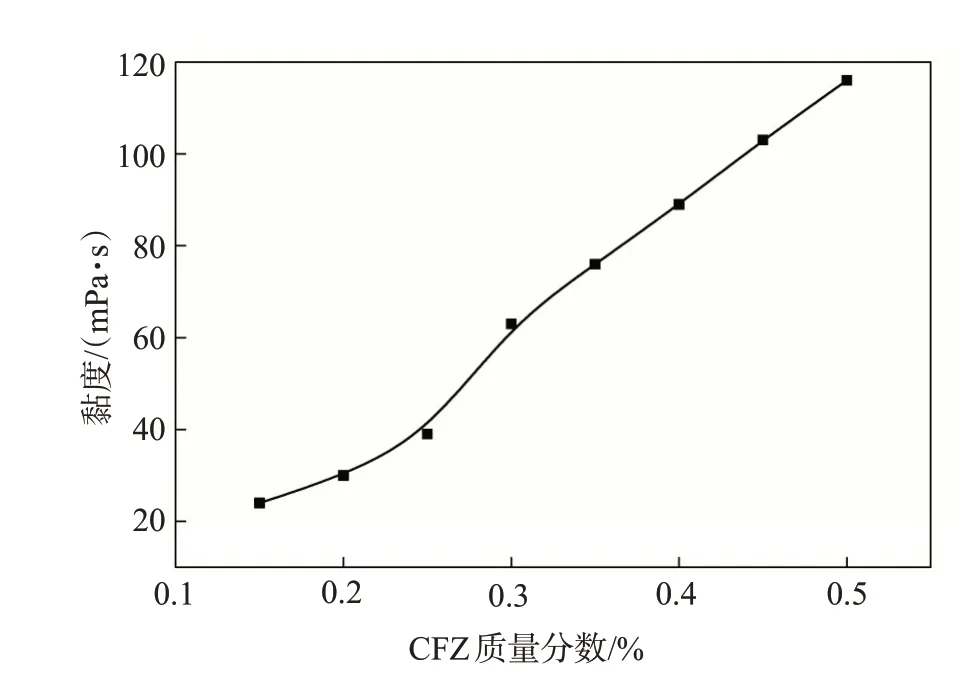

2.2.2 非交联缔合型稠化剂浓度优选

在温度25 ℃、剪切速率170 s-1下,不同浓度的非交联缔合型稠化剂CFZ 溶液的表观黏度测试结果如图6 所示。质量分数大于0.3%时,CFZ 分子间出现较强的缔合作用,形成了超分子空间网状结构的聚集体,基液黏度大于50 mPa·s,以下选择CFZ质量分数为0.3%,研究非交联缔合型稠化剂CFZ与渗吸剂的相互作用规律。

图6 非交联缔合稠化剂溶液黏度随浓度的变化

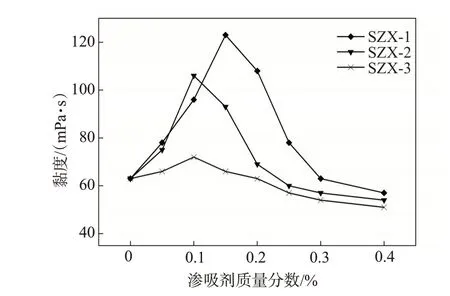

2.2.3 渗吸剂与非交联缔合型稠化剂的相互作用

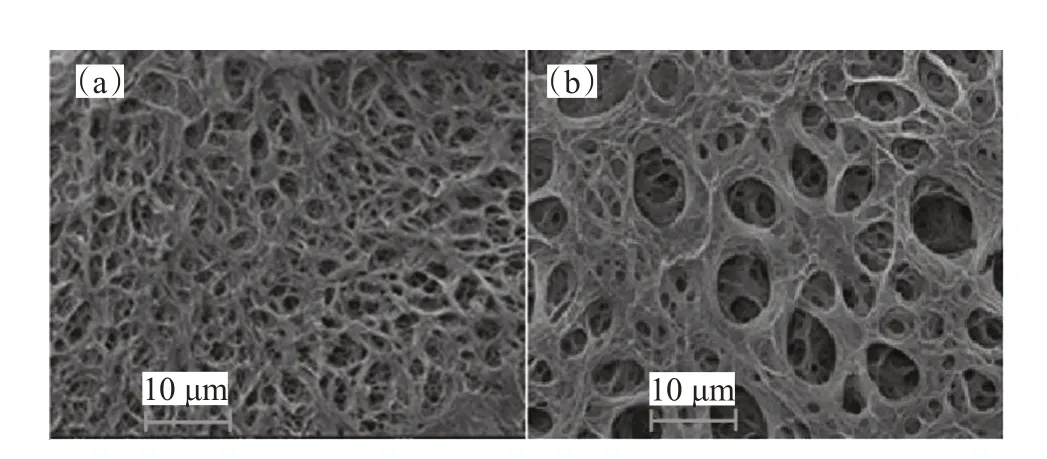

质量分数为0.3%的非交联缔合型稠化剂CFZ与不同浓度渗吸剂(SZX-1、SZX-2、SZX-3)的复合体系在温度25℃、170 s-1下的表观黏度测试结果如图7 所示。随渗吸剂质量分数的增大,复合体系的黏度先增大后降低,当SZX-1 质量分数为0.15%、SZX-2质量分数为0.1%时,两种复合体系的黏度达到最大,可达到质量分数为0.5%的非交联缔合型稠化剂的黏度。此时,渗吸剂分子的疏水尾基与聚合物CFZ的疏水基团形成新的聚集体,使链内缔合向链间缔合转变,形成更大规模的、更强的空间网络结构[22](如图8所示)。加入渗吸剂SZX-1与SZX-2可以大幅减少稠化剂用量。

图7 不同渗吸剂对非交联缔合稠化剂黏度的影响

图8 0.3%CFZ(a)和0.3%CFZ+0.2%SZX-1(b)体系的微观结构对比

2.2.4 耐温耐剪切能力

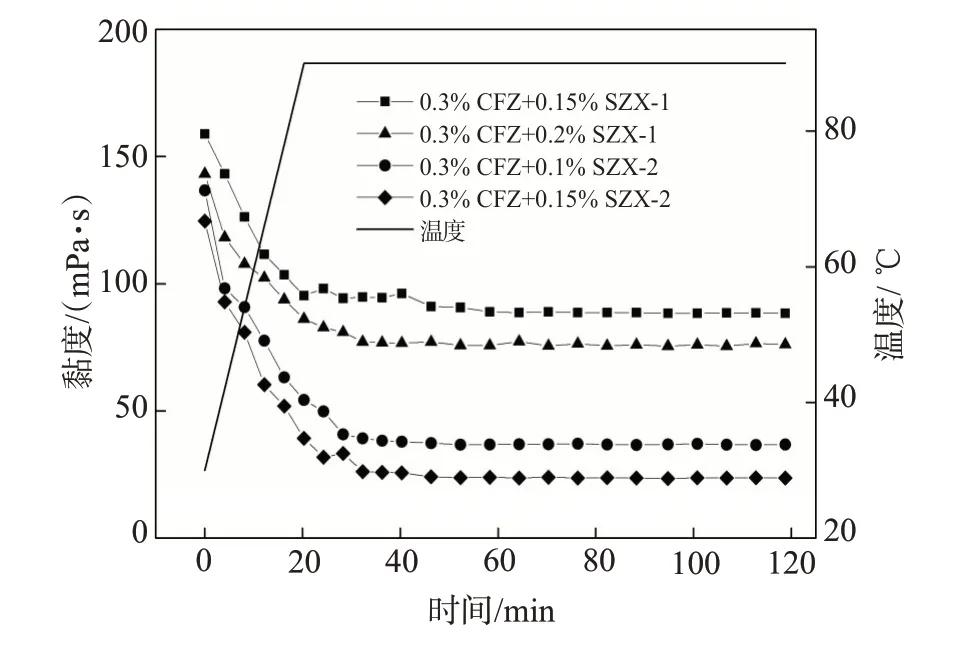

0.3 % CFZ+0.15% SZX-1+0.06% APS、0.3%CFZ+0.2% SZX-1+0.06% APS、0.3% CFZ+0.1%SZX-2+0.06% APS、0.3% CFZ+0.15% SZX-2+0.06%APS 这4 个体系的耐温耐剪切能力如图9 所示,温度为90 ℃、剪切速率为170 s-1。由图9 可知,CFZ 与SZX-2 所形成的缔合结构不够稳定,随温度的升高及剪切时间的延长,网状结构被破坏,耐温耐剪切能力较差;CFZ 与SZX-1 所形成的缔合结构较稳定,0.3% CFZ+0.15% SZX-1 与0.3% CFZ+0.2%SZX-1体系在温度90 ℃、剪切速率为170 s-1下剪切90 min 后的黏度分别为88.6、77.43 mPa·s,均满足天然气行业标准SY/T 6376—2008《压裂液通用技术条件》中的指标要求。

图9 不同体系的耐温耐剪切能力

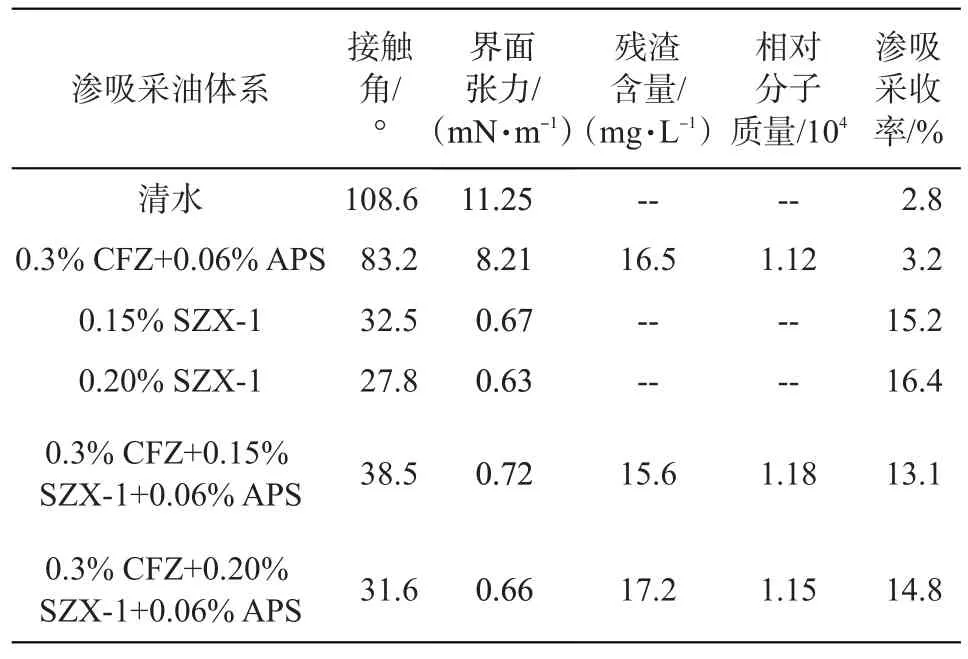

2.2.5 渗吸采收率

不同渗吸采油体系的性能参数及渗吸采收率如表1所示。CFZ破胶液可小幅度降低在油湿表面的接触角及油水界面张力,但由于其破胶液含有少量残渣及具有一定相对分子质量,因此,渗吸采收率与清水差异不大。单独SZX-1 可大幅度降低油湿表面接触角及油水界面张力,因此可大幅度提高渗吸采收率。CFZ与SZX-1复配后2个体系破胶后的残渣含量均小于20 mg/L,相对分子质量低于2×104,相比单独渗吸剂,加入稠化剂CFZ 破胶后渗吸采收率略有降低,同时,加入0.2%的SZX-1 相比0.15%的SZX-1,复合体系的润湿性改善能力更强,在油湿岩心表面的接触角更小,渗吸采收率更高。综合考虑,确定了破胶后残渣低、相对分子质量低的高效渗吸采油非交联缔合型清洁压裂液体系配方为:0.3%CFZ+0.2%SZX-1+0.06%APS。

表1 不同压裂液体系参数及渗吸采收率

3 结论

通过分析接触角及油水界面张力影响渗吸采收率的原理,并参考已有的研究成果,确定渗吸剂的优选指标为:接触角小于40°,界面张力范围为0.1~1 mN/m。

随破胶液中残渣含量及稠化剂相对分子质量的增大,渗吸采油压裂液的采收率降低。为达到预期压后产量,渗吸采油压裂液应选择清洁稠化剂,且稠化剂可彻底破胶,保证破胶液低残渣、低相对分子质量。

配方为非交联缔合型稠化剂CFZ+0.2%渗吸剂SZX-1+0.06%过硫酸铵APS 的渗吸采油非交联缔合型清洁压裂液体系,在90 ℃、170 s-1下剪切90 min 的黏度为77.43 mPa·s,破胶液在油湿表面接触角为31.6°,油水界面张力为0.66 mN/m,残渣含量为17.2 mg/L,平均相对分子质量为1.15×104,渗吸采收率可达14.8%。

本文主要考虑压裂液体系破胶液性能对渗吸采油影响及渗吸剂对压裂液体系的表观黏度、耐温耐剪切、渗吸采收率性能指标影响,从而构建了一套渗吸采油非交联缔合型清洁压裂液体系,没有考虑其它辅剂对体系性能影响,在实际应用过程中需根据储层具体情况,考虑防膨剂、破乳剂等辅剂对体系性能影响,优化压裂液体系。