适用于连续混配的耐120 ℃高温聚合物压裂液*

2022-07-04阿布里米提依明董景锋李竹君张敬春郭拥军2

阿布里米提·依明,蒲 迪,董景锋,李竹君,张敬春,金 诚,郭拥军2,3,

(1.中国石油新疆油田分公司工程技术研究院,新疆克拉玛依 834000;2.西南石油大学油气藏地质及开发工程国家重点实验室,四川成都 610500;3.西南石油大学化学化工学院,四川成都 610500;4.四川光亚聚合物化工有限公司,四川南充 637500)

0 前言

水力压裂技术是非常规油气藏增产最有效的方式之一,通常以“冻胶+滑溜水”组合方式设计提高携砂总量,最大程度地对储层改造形成复杂缝网,提高产量。随着国内页岩或致密油气“工厂化”压裂的大规模应用,施工用液量大、罐群数量多、场地占用面积大,现场配液技术已从传统配液站配液逐步转向现场连续混配及在线混配等[1-3]。目前,国内各大油田仍以胍胶压裂液为主,随着胍胶溶解及流动性的改善,也可实现连续混配和冬季作业,但也存在残渣含量高对储层伤害大[4-5]以及与某些特殊储层配伍性差而出现返胶的情况[6-7]。

2010 年初,受国外原材料供应不足,羟丙基胍胶粉的价格猛涨,导致水基压裂液成本上升700%左右。大量科研人员开始聚焦于人工合成类聚合物压裂液的研发并进行了现场应用,基于人工合成聚合物聚丙烯酰胺的压裂液得到较大的发展,但其携砂性、抗剪切及抗温稳定性仍有待提高[8-11]。此外,近年来为了满足现场连续混配工艺,提高液体携砂能力及施工效率,设计施工排量由低等排量(3~5 m3/min)提高至中等排量(8 m3/min),基于不同来源聚合物稠化剂而研发的压裂液体系各项性能指标均满足行业标准要求,但在现场应用时发现,在中等排量下采用某些聚合物稠化剂配制压裂液时存在基液抽吸困难、排量波动的问题,这会影响现场施工曲线分析及现场指挥。

针对上述问题,本文首先通过研究胍胶溶液和聚合物溶液的流变特性分析基液产生抽吸困难及排量波动的原因,并优选出合适的备选聚合物稠化剂(微支化缔合聚合物LP-2),利用缔合聚合物的结构性能特点,以分子链间疏水缔合“物理交联”+分子链上氨基、羧基等官能团与有机金属交联剂之间的化学交联协同作用构建了耐高温聚合物冻胶体系,开展现场试验,以期解决基液抽吸困难、排量波动等问题,保证中等排量施工顺利,为后续非常规油气藏开发提供有力的技术支撑。

1 实验部分

1.1 材料与仪器

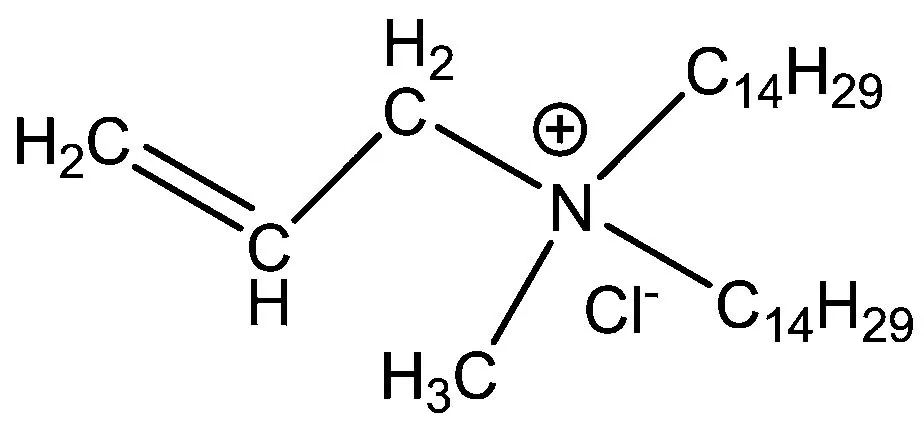

羟丙基胍胶(HPG),相对分子质量为2×106g/mol,工业级,任丘市北方化学有限公司;稠化剂LP-1(抗盐聚丙烯酰胺),相对分子质量为6.5×106g/mol,水解度为20%,四川光亚聚合物化工有限公司;稠化剂LP-2(微支化缔合抗盐聚丙烯酰胺),采用微支化合成技术合成的丙烯酰胺AM/丙烯酸AA/苯乙烯磺酸钠SSS/阳离子双尾链疏水单体MJ-D14(分子结构如图1 所示)支化型多元共聚物,相对分子质量为4.0×106g/mol,水解度为10%,四川光亚聚合物化工有限公司;有机硼锆交联剂GAF-5、pH 调节剂GAF-5A,工业级,四川光亚聚合物化工有限公司;有机胺类防膨剂FP-12、烷基酚醛树脂聚醚类破乳剂AR-12 和多枝型聚氧乙烯聚氧丙烯嵌段聚醚AP-5,辅剂FA(改性烷醇酰胺类表面活性剂),工业级,新疆油田分公司工程技术研究院;辅剂FB(脂肪醇聚醚类表面活性剂)、辅剂FC(支链嵌段聚醚),工业级,江苏海安石油化工厂。实验用油为新疆玛湖MH-39 井脱水原油,黏度为26.3 mPa·s(50 ℃);实验岩心为人造岩心,尺寸为φ2.5×10 cm,气测渗透率为10×10-3μm2;配液用水,自来水。

图1 阳离子双尾链疏水单体分子结构

品氏黏度计(管径为6 mm),上海晖创玻璃制品有限公司;YD82-LB20ES 型吴茵调混器,华西科创(北京)科技有限公司;Grace M3600型旋转黏度计,北京金恒祥仪器有限公司;哈克RS6000 型高温流变仪,德国Haake 公司;JYW-200A 型自动表界面张力仪,承德优特检测仪器制造有限公司;HC200 型岩心伤害测试仪(全自动驱替装置),北京北新油技术发展有限公司。

1.2 实验方法

1.2.1 流变性能测试

(1)幂律关系

用自来水分别配制质量分数为0.3%的LP-1、LP-2和HPG溶液,分别进行冷冻或水浴保温至目标温度(0、15、30 ℃)。采用哈克RS6000 型高温流变仪测试稠化剂溶液在不同温度、不同剪切速率γ(0.01~1000 s-1)下的表观黏度μ,再根据幂律方程μ=K·γn-1进行数据拟合,可得到稠度系数K和幂率指数n,以表征溶液的稠度或流动能力。

(2)黏弹性

分别配制质量分数为0.3%的LP-1、LP-2 和HPG 溶液,在25 ℃下,使用哈克RS6000 高温流变仪进行应变扫描,找到各流体能够承受的线性黏弹区域,选择应变值为1%,对各流体进行频率扫描(0.01~100 s-1),得到储能模量G′及耗能模量G′′,以表征聚合物溶液的黏弹性。

(3)爬杆效应(维森伯格效应)

分别配制质量分数为0.3%的稠化剂溶液,均分为两份,分别置于冰箱和30 ℃水浴中保温至溶液温度为0、30 ℃,观察其在转速300 r/min 立式搅拌条件下的爬杆效应及溶液稠度状态,并根据爬杆效应强弱进行分级为-2级、-1级、0级、+1级、+2级,分别表示旋涡底部至液面距离d≥2 cm、旋涡底部至液面距离d<2 cm、未见明显旋涡、爬杆顶端至液面距离d<2 cm、爬杆顶端至液面距离d≥2 cm。

1.2.2 压裂液综合性能测试

参照中国石油天然气行业标准SY/T 5107—2016《水基压裂液性能评价方法》的冻胶压裂液技术性能评价方法进行室内评价实验。

2 结果与讨论

2.1 现场排量波动原因分析

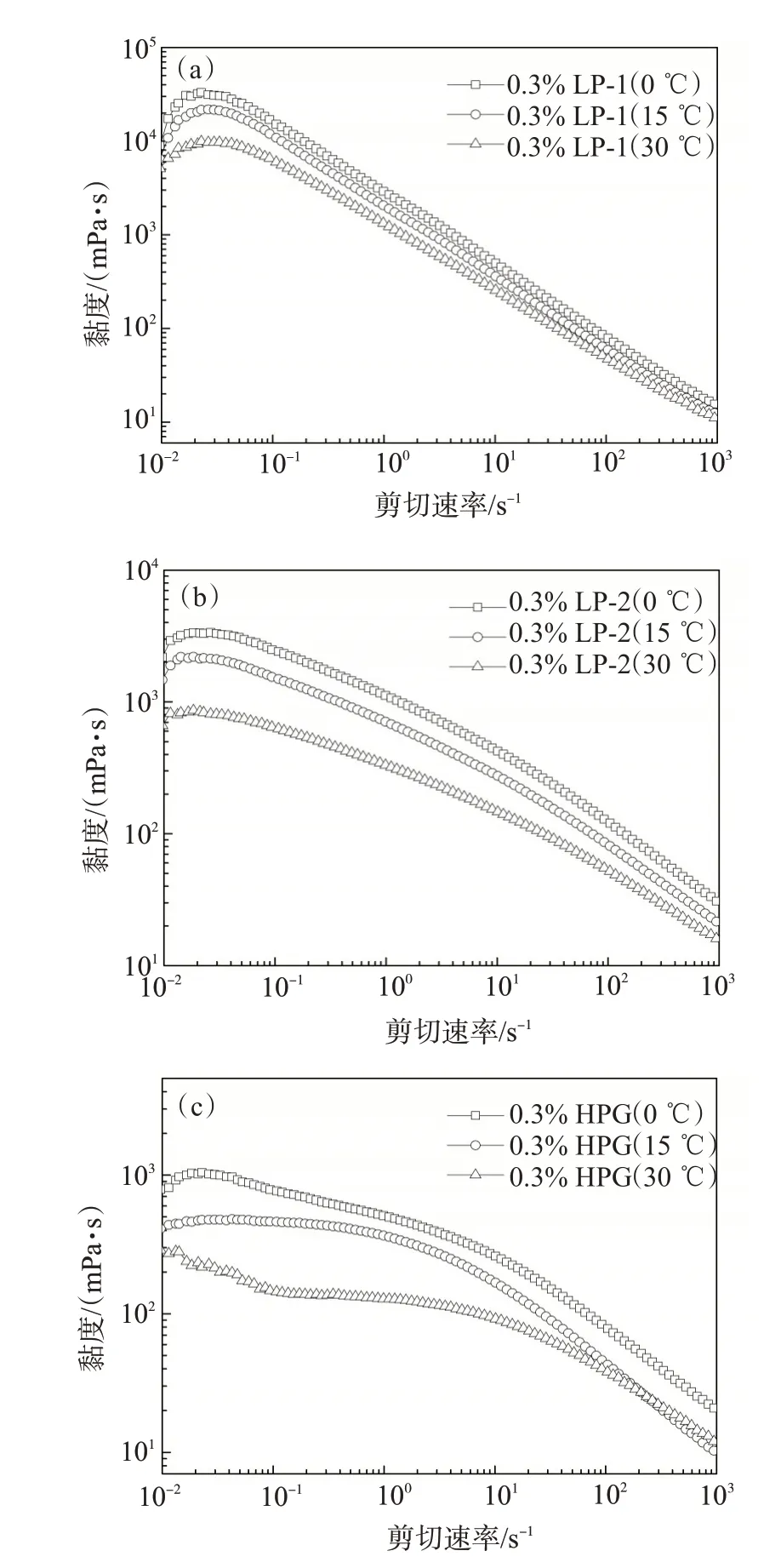

质量分数为0.3%的聚合物LP-1、LP-2 和羟丙基胍胶HPG 溶液在不同温度(0、15、30 ℃)下的黏度随剪切速率的变化见图2(a)~(c),根据幂律方程μ=K·γn-1进行数据拟合得到的稠度系数K和幂率指数n见表1。从图2可以看出,在相同剪切速率下,相同的质量浓度的3 种稠化剂溶液黏度均随温度的降低而增大;在相同温度下,3种稠化剂溶液的黏度随剪切速率的增大而降低,表现出剪切稀释性。从表1 可以看出,随着温度的降低,3 种稠化剂溶液幂律模型参数K值均不同程度增大、n值减小,说明温度降低增加了稠化剂溶液的稠度,降低了溶液的流动性,在同一温度下,3种稠化剂溶液的稠度大小顺序为:HPG<LP-2<LP-1。

图2 不同稠化剂溶液表观黏度随剪切速率变化曲线

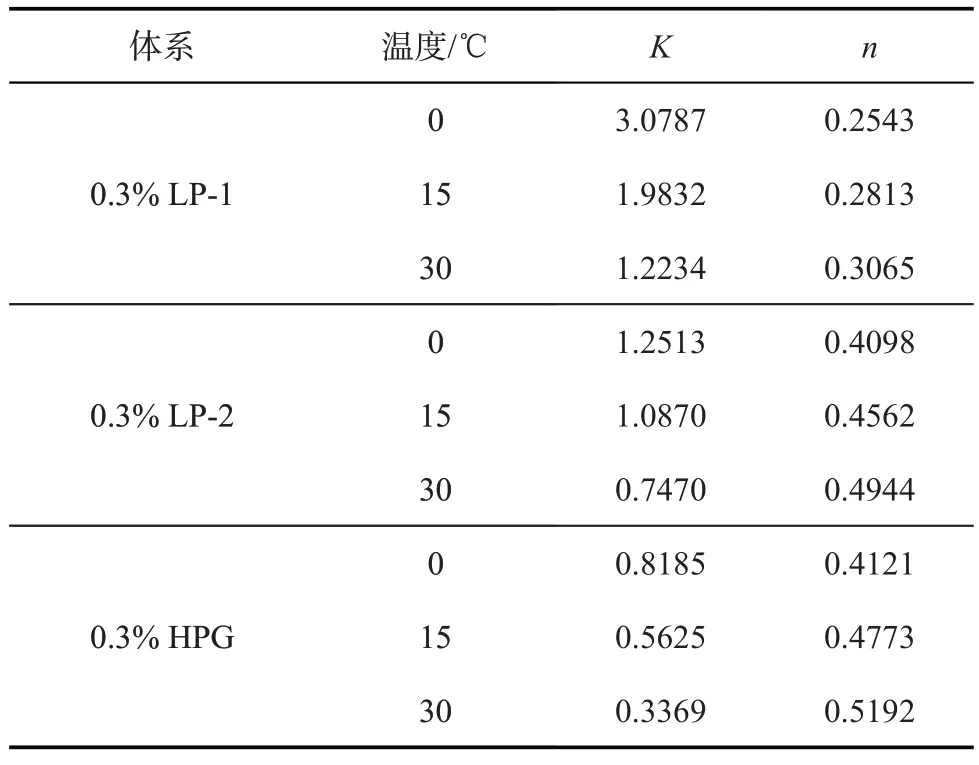

表1 不同稠化剂溶液幂律模型参数K和n值

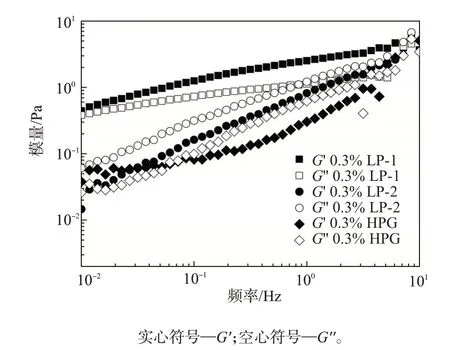

3 种稠化剂溶液的黏弹性测试结果见图3。LP-1 溶液的储能模量G′大于耗能模量G′′,以弹性为主,而LP-2 和HPG 的储能模量G′均小于耗能模量G′′,以黏性为主。结合表1 可知,LP-1 与LP-2、HPG相比,LP-1溶液的稠度更大,且以弹性为主,在低温下表现更为突出。分析认为LP-1 溶液的稠度及弹性较大,在管线流动过程中会增加其流动阻力、降低泵效,导致中等排量施工供液不足且产生排量波动。这3 种稠化剂分子结构具有明显差异,胍胶是一种分子结构较为复杂的低相对分子质量的多糖(半乳糖和甘露糖)聚合物,耐温100 ℃的冻胶体系的HPG 质量分数只需0.3~0.4%即可,此浓度下胍胶基液的黏弹性以黏性为主。聚合物LP-1分子结构与胍胶分子的完全不同,为线性高分子聚合物,主要依靠提高相对分子质量来增加体系黏度,其相对分子质量高于胍胶的,溶液为典型弹性流体。LP-2为微支化缔合聚合物,是结合了胍胶和聚合物各自优点的一类黏弹性流体,降低相对分子质量可降低分子链长带来的高弹性,而微支化可有效增加可交联官能团(如氨基、羧基等),亦可外加增黏辅剂通过缔合作用形成弹性结构流体。

图3 稠化剂溶液的模量随频率的变化(应变为1%)

从宏观表现来看,可用爬杆效应(维森伯格效应)来进行快速判断稠化剂溶液弹性大小。在设定搅拌速率为300 r/min 下,LP-1 溶液会产生爬杆现象,主要是法向应力起主要作用;而HPG 溶液以黏性为主,呈现“凹”型旋涡状,主要是离心力起作用[12];LP-2 溶液更接近胍胶性质,表现为小漩涡状。从工程应用的角度考虑,可根据搅拌下流体形态进行分类:从胍胶大漩涡状至LP-1 的爬杆现象,依次爬杆强弱表示为:-2 级、-1 级、0 级、+1 级、+2级。0.3%LP-2 溶液的爬杆强弱为-1 级与胍胶(-2级)接近。流体的爬杆效应越弱,黏弹性越小,则压裂液基液配制及抽吸越易,故微支化缔合聚合物LP-2可作为备选压裂用稠化剂。

2.2 聚合物冻胶压裂体系构建及优化

微支化缔合聚合物LP-2具有特殊分子结构(含有疏水基团、氨基、羧基等官能团及微支化结构),同时兼具缔合聚合物和常规聚合物的特点,故拟以分子链间疏水缔合“物理交联”+分子链上氨基、羧基等官能团与有机金属交联剂之间的化学交联协同作用构建耐高温聚合物冻胶体系[13-14],既可降低聚合物用量,又可有效缓解高温井通过提高聚合物加量实现高黏度而导致基液过稠、强挑挂致抽吸困难和排量波动等问题。

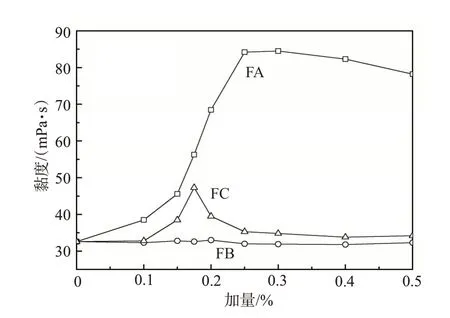

2.2.1 增黏辅剂的优选

质量分数为0.3%的稠化剂LP-2 溶液的初始黏度为32.6 mPa·s,不同类型及不同浓度的增黏辅剂对稠化剂溶液的增黏情况如图4所示。从图4可以看出,不同分子结构的增黏辅剂(表面活性剂)对缔合聚合物的增黏能力明显不同,随FB(脂肪醇聚醚类表面活性剂)加量的增大,体系黏度无明显变化;当FC(支链嵌段聚醚类表面活性剂)加量为0.15%时,有一定程度的协同增黏能力,但增黏幅度不大且浓度窗口较窄;而随改性烷醇酰胺FA 加量的增大,体系黏度先缓慢增大,加量大于0.15%时,体系黏度快速增加至基本稳定。3种辅剂对LP-2溶液的增黏能力大小为:FA>FC>FB。FA 为烷醇酰胺类表面活性剂,因其特殊的分子结构与缔合聚合物具有不同于聚醚类表面活性剂的协同作用,随着FA加量的增大,LP-2与FA分子迅速产生相互作用,形成“混合疏水微区”,其结构的致密度迅速增加且微区急剧增加,空间网络结构强度增强,聚集体粒径尺寸迅速增大,体系黏度快速增大;随着FA加量继续增大,“混合疏水微区”结构的致密度相对稳定,空间网络结构强度保持相对恒定,宏观上表现为黏度相对稳定,略有下降[15-18]。

图4 增黏辅剂对稠化剂溶液黏度的影响

2.2.2 交联剂浓度优化

基于上述LP-2/FA二元体系基础上,考察“物理交联”+化学交联压裂液体系(0.3%稠化剂LP-2+0.25%增黏辅剂FA+不同浓度交联剂GAF-5)和单独化学交联压裂液体系(0.3%稠化剂LP-2+0.4%GAF-5A pH 调节剂+不同浓度交联剂GAF-5)的耐温剪切性能,结果如图5所示。从图5可以看出,对于单独化学交联体系,加入0.4% pH 调节剂GAF-5A和0.5%交联剂,常温形成强冻胶,在温度升高和剪切作用下,体系黏度先大幅下降再缓慢下降至平稳,剪切黏度为91.3 mPa·s。在LP-2/FA“非交联体系”中加入0.25%的GAF-5后,随着剪切时间的延长,黏度先小幅下降后增加,最终剪切1 h的黏度达到105.4 mPa·s,而单独LP-2/FA 体系黏度仅为52.8 mPa·s。分析认为:在前20 min 剪切黏度下降幅度不明显,主要是“非交联”体系具有良好的抗剪切能力,具有缔合作用形成的物理网状结构;随着温度的升高,交联剂开始释放出可交联锆离子和硼离子与稠化剂发生化学交联,黏度又逐步升高至平稳,二者协同作用提高了体系的耐高温耐剪切能力。从工程应用角度,0.3%LP-2+0.25%FA+0.25%GAF-5 体系的耐温耐剪切性能更强,且与单独化学交联体系相比添加剂用量可减半(GAF-5A和FA价格相当)。

2.2.3 助剂优选

为了防止出现入井流体与原油发生严重乳化、与储层黏土矿物发生水化膨胀及压后流体难以返排的问题,需要优选合适的破乳剂、防膨剂和助排剂,优选时要注意兼顾体系黏度和各项功能指标。加有不同助剂的压裂液基液的黏度及各项功能指标见表2。从表2 可以看出,仅加入0.3%的烷醇酰胺类表面活性剂FA 即可满足表界面指标,且对黏度无明显影响,这是因为FA 具有良好的表面活性及降低油水界面张力的能力[19-20],故无需加入额外的氟碳类、双子类表面活性剂。0.3%的小分子有机胺类防膨剂FP-12 与体系具有良好的配伍性,防膨率可达85.3%。对比市面常用的烷基酚醛树脂聚醚类破乳剂AR-12 和多枝型的聚氧乙烯聚氧丙烯嵌段聚醚AP-5,AR-12 对体系具有明显的降黏作用,而AP-5对体系黏度基本没影响,主要是AR-12的加入破坏了溶液微观网络结构所致。

表2 压裂液助剂优化结果

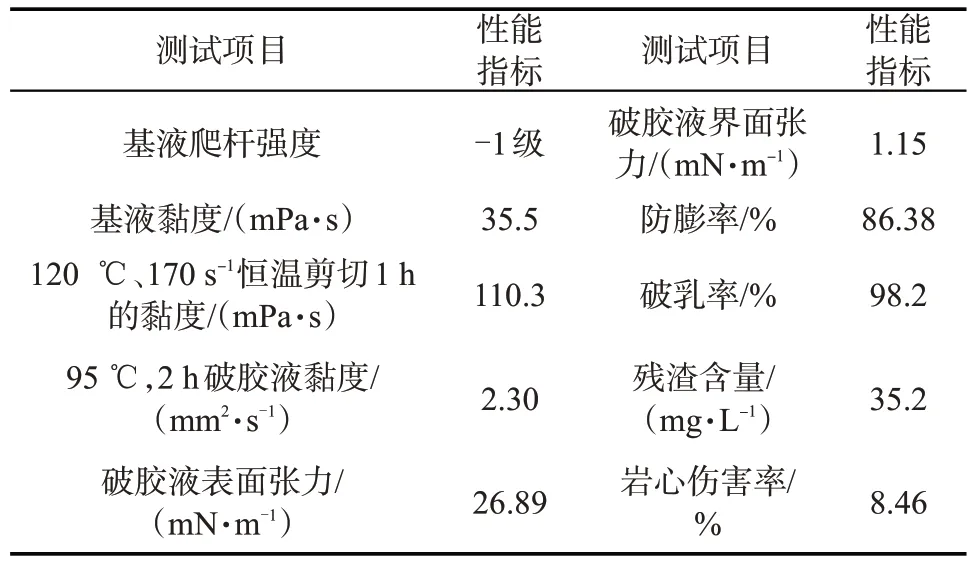

2.3 综合性能评价

通过上述基于缔合聚合物特殊缔合“物理交联”+化学交联协同作用原理,构建一套适用于连续混配的耐高温聚合物压裂液体系,配方为:0.3%LP-2+0.3% FA+0.25% GAF-5+0.3% FP-15+0.4%AP-5,并进行相关性能的综合评价,测试结果如表3所示。从表3 可以看出,聚合物冻胶压裂液满足中国石油天然气行业标准SY/T 5107—2016《水基压裂液性能评价方法》冻胶压裂液各项技术性能指标,此外还增加了基液爬杆级别(≤-1级)以判断其溶液挑挂性,避免现场配液时发生抽吸困难及排量波动问题。表中所述基液为稠化剂+助排剂+破乳剂+防膨剂+pH 调节剂,现场施工时增黏辅剂和交联剂需在泵后加入,以保证所配制的基液为低黏、弱挑挂(-1 级)状态而便于抽吸、避免排量波动,泵后加入增黏辅剂和交联剂在井筒内逐步形成一定强度的冻胶体系,保证携砂能力。

表3 聚合物冻胶压裂液体系综合性能评价

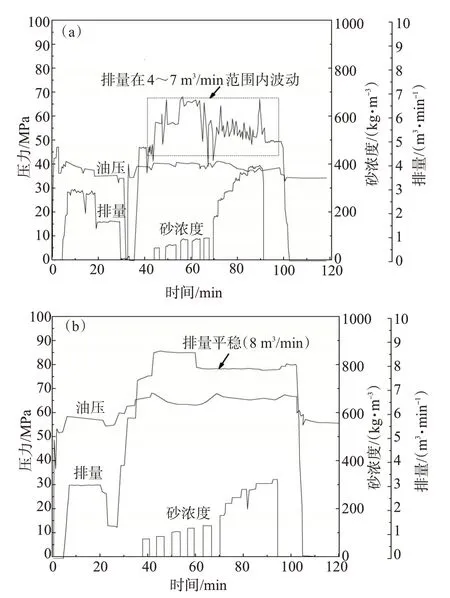

2.4 现场应用情况

2019 年4 月—5 月期间,采用LP-1 聚合物压裂液在新疆玛湖地区施工5 井次,施工成功率100%,但出现基液抽吸困难及排量波动问题。图6(a)为玛湖26 井第四段压裂施工曲线。2020 年以来采用适用于连续混配耐高温聚合物(LP-2)压裂液在新疆油田累计使用了20余井次,施工成功率100%,在玛湖风城组层位施工时,该压裂液体系性能良好,最高井温为118 ℃,最高砂浓度达400 kg/m3,施工时均按照设计砂比完成压裂施工。施工结束后,压裂液返排液破胶完全,未出现返胶现象,同时有效解决了前期因基液挑挂性较强导致的排量波动问题,图6(b)为MH-39井第四段压裂施工曲线。

图6 LP-1(a)和LP-2(b)压裂液体系压裂施工曲线对比

3 结论

通过从压裂用稠化剂分子结构及溶液流变性的差异分析,阐释了LP-1现场配液时出现抽吸困难及排量波动的原因,并引入基液爬杆强度作为快速判断压裂液基液现场是否符合中等排量施工要求,流体的爬杆效应越弱,黏弹性越小,则压裂液基液配制及抽吸越易。这对现场使用粉剂稠化剂配液时基液流变性的要求进行补充。

以微支化缔合型低分子稠化剂LP-2为主剂,以“物理+化学”交联原理构建了一套适用于连续混配的耐高温聚合物压裂液体系,现场施工成功率100%,施工排量平稳,压后产量效果良好,为大规模水力压裂开发提供了有力的技术支撑。