U形钢板-混凝土组合梁拼接节点受拉试验研究

2022-07-04严仁章黄中河闫春玲万里源王其明

严仁章,黄中河,闫春玲,孙 涛,万里源,王其明

U形钢板-混凝土组合梁拼接节点受拉试验研究

严仁章1, 2, 3,黄中河1, 2,闫春玲1, 2,孙 涛4,万里源1, 2,王其明5

(1. 省部共建山区桥梁及隧道工程国家重点实验室(重庆交通大学),重庆 400074;2. 重庆交通大学土木工程学院,重庆 400074;3. 天津大学建筑工程学院,天津 300072;4. 中国人民解放军陆军勤务学院军事设施系,重庆 401331;5. 中国航天建设集团有限公司,北京 100071)

空腹夹层板结构的U形钢板-混凝土组合下肋梁采用装配化施工时,将拼接节点设置于跨中位置具有受力明确、施工方便的优点,但拼接节点处的较大拉力也使其成为整个结构的薄弱区域.为研究U形钢板-混凝土组合下肋梁拼接节点的力学性能,设计了5组U形钢板-混凝土组合梁拼接节点足尺试验模型,开展了拉力荷载下的静载试验,通过与有限元模型进行对比分析,明确了拼接节点在拉力作用下的内力分布规律与破坏模式,揭示了栓钉布置形式、混凝土强度、钢筋直径等因素对拼接节点力学性能的影响规律.研究发现:U形钢板-混凝土拼接节点约71%荷载由U形钢板承担,29%荷载由纵向钢筋承担,且拉力作用下节点内力沿试件长度方向分布并不均匀;在极限荷载作用下,组合梁拼接节点的混凝土将发生劈裂破坏,U形钢板最大应力达到屈服强度的95%以上,并与混凝土发生剥离.此外,通过对比分析5组试件的试验结果以及有限元参数化分析结果,发现随着栓钉数量的增加,节点极限承载力提高4%~8%,且U形钢板底板应力随栓钉数量的增加而增加;而提高混凝土强度和增大面筋直径可减小U形钢板的应力,但减小幅度较小.

组合结构;U形钢板-混凝土组合梁;拼接节点;试验研究

20世纪80年代,马克俭等[1]结合当前建筑结构尺度朝着更大跨度发展的需求,发明了一种结构质量轻、效能高的新型大跨度结构体系——空腹夹层板体系.近年来随着建筑结构的跨度需求不断增大,又提出了钢-混凝土组合空腹夹层板结构体系,并于2008年以半装配式的形式应用在哈尔滨中医药大学体育馆中.2019年中国航天建设集团首次将钢-混凝土空腹夹层板结构以全装配式形式进行了试验楼的修建.

空腹夹层板结构体系中,U形钢板-混凝土预制组合下肋梁在使用阶段受力较大,因此对其拼接节点开展力学性能研究尤为重要.目前,对钢板组合梁中间拼接节点力学性能的研究还相对较少,大量的理论和试验研究主要集中在钢梁拼接节点[2-3]或钢-混组合梁柱节点上[4-5].此外,对于钢板-混凝土组合结构,已认识到钢板与混凝土的连接对结构的整体性能起着重要作用,许多学者研究了栓钉数量、直径、排列方式和混凝土强度等对构件的弯曲、剪切和扭转性能的影响[6-8].而目前对于钢-混凝土组合构件在拉力作用下的力学性能的研究还较少,只有文献[9]对钢-混凝土组合结构在拉力作用下的力学性能进行了研究.而空腹夹层板的下肋梁在正常使用条件下将受到较大的拉力,因此,有必要对拼接节点的拉伸性能进行研究.

本文以唐山市益恒预制构件厂办公楼为工程背景,开展U形钢板-混凝土组合下肋梁拼接节点的试验研究,分析其在拉力作用下的力学性能.

1 工程背景

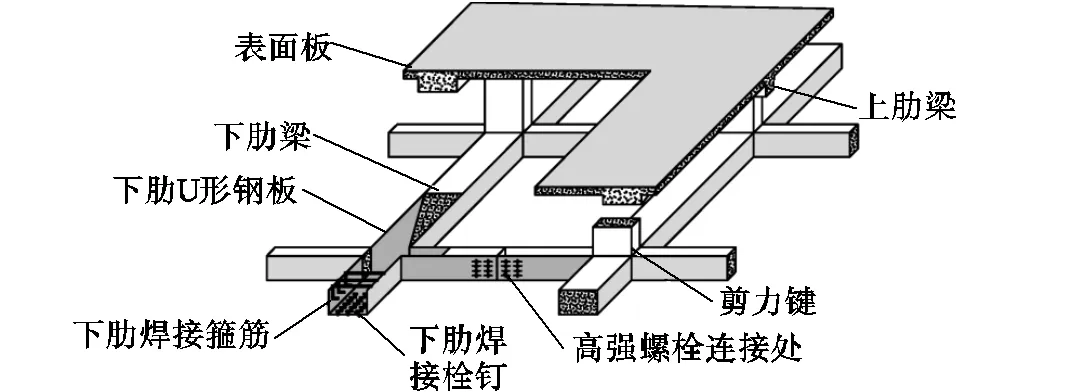

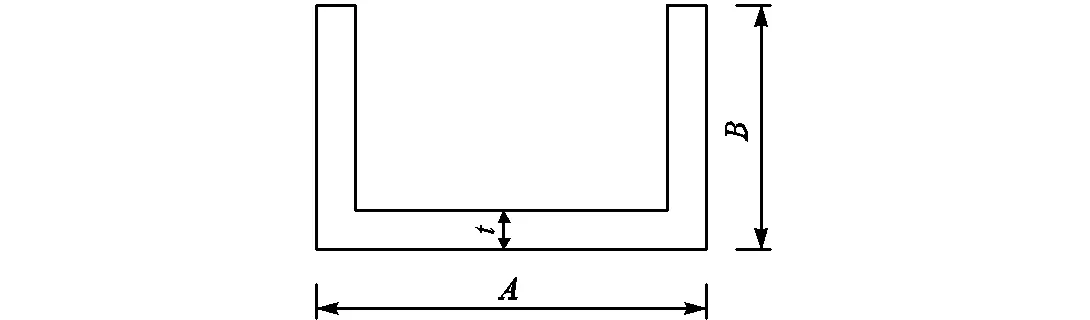

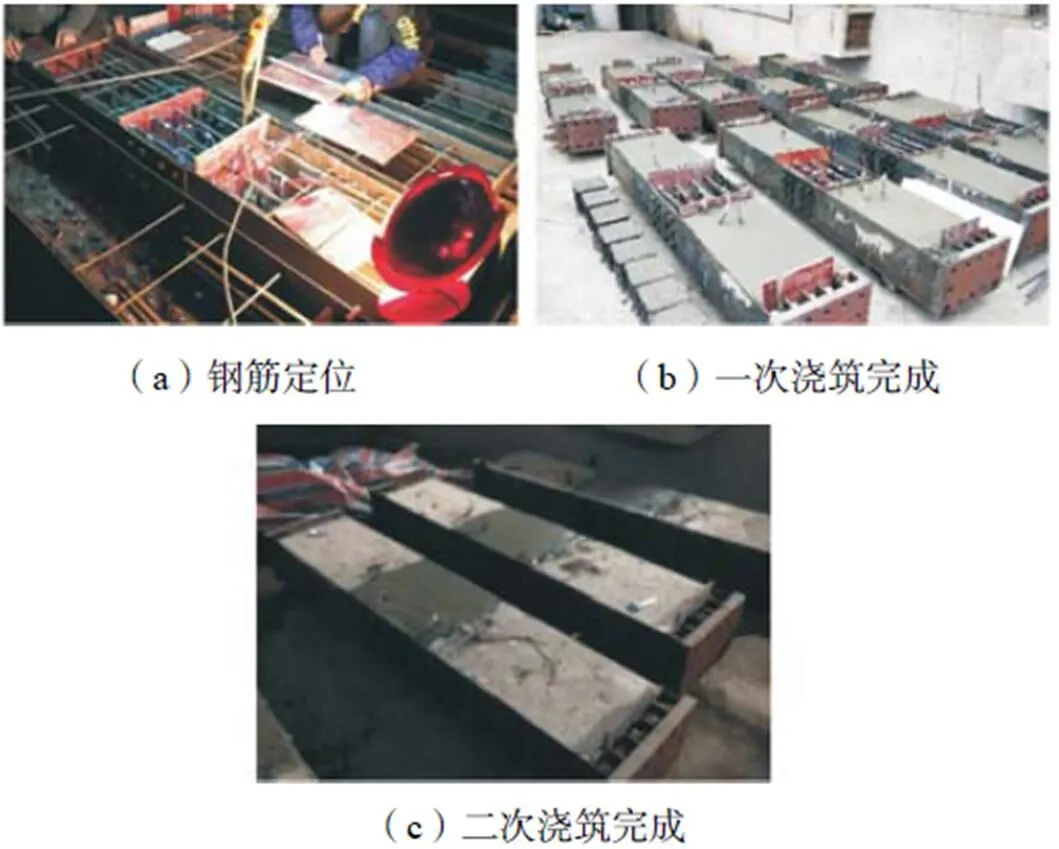

河北省唐山市丰润区益恒预制构件厂办公楼采用了空腹夹层板结构体系,并且为了提高施工效率,选取了装配化施工模式.该建筑总计2层,高11.6m,其中首层高7m、顶层高4.6m;结构纵横两个方向平面尺寸均为18m.1层和顶层的板结构平面布置均如图1所示,只是顶层采用了钢筋混凝土结构,其板厚为1m,上、下肋梁高0.25m,宽0.4m;1层楼板采用钢-混凝土空腹夹层板组合结构,楼板总厚1m,上、下肋梁高0.25m,宽0.4m,由U形钢板-混凝土组合正交下肋梁和正交处的剪力键组成下肋网格,剪力键顶部四角搁置预制表面板,带肋预制表面板之间形成上肋凹槽,槽内绑扎钢筋并浇筑混凝土后形成装配整体式空腹夹层板,楼板构造如图2所示.其中的U形钢板-混凝土组合下肋梁由U形钢板、纵筋、栓钉、混凝土等构成,U形钢板采用3块4mm厚Q345钢板焊接而成,栓钉布置于U形钢板底板上,纵向钢筋分面筋和底筋,均采用HRB400,直径分别为18mm和12mm.实际工程中,工厂预制U形钢板-混凝土组合下肋梁时,在梁段的两端采用如图3所示的铝模对纵向钢筋进行定位和固定,即首先按照设计要求在铝模的适当位置预留钢筋孔洞,纵向钢筋穿过孔洞后伸出预制梁段作为拼接节点的钢筋接头,然后在固定好位置的纵筋上绑扎箍筋,最后在U形钢板及两端铝模围成的凹槽内浇筑混凝土形成预制梁节段.

图1 标准层平面布置示意(单位:mm)

采用装配化施工时,按图1将楼板拆分为21个单元,1~7号、15~21号单元为单跨长,8~14号为两跨长.相邻单元现场拼装就位后,1层楼板的U形钢板-混凝土组合下肋梁采用双螺套套筒连接纵向钢筋,同时采用40颗10.9级M20摩擦型高强螺栓连接外部U形钢板,然后进行二次浇筑使各单元连接成整体.因此,下肋梁的拼接节点是结构形成整体的关键.图4(a)、(b)为U形钢板组合下肋梁拼接节点的内部构造示意,图4(c)为混凝土二次浇筑前的现场实景图.

图2 空腹夹层板组合楼板结构示意

图3 铝模

图4 U形钢板-混凝土组合下肋梁拼接节点

2 U形钢板-混凝土下肋梁内力计算

装配式U形钢板-混凝土组合下肋梁的拼接节点是结构的薄弱环节,为验证拼接节点的可靠性,模拟组合下肋梁在结构整体中的受力形式,对拼接节点开展试验研究.

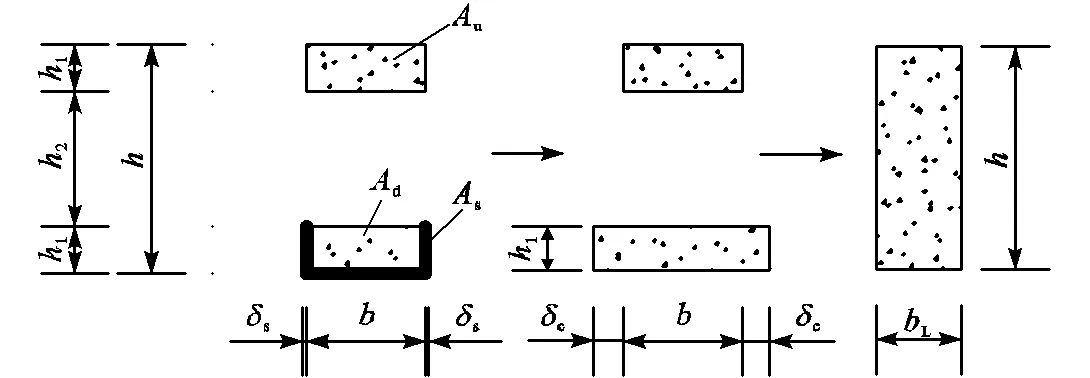

为方便计算,按照刚度等效原则[1],依照图5所示过程将U形钢板-混凝土组合下肋梁等效为钢筋混凝土试件后再进行结构整体的分析计算.

图5 空腹夹层板等效为实腹梁

首先将下肋U形钢板的截面积按式(1)等效为混凝土截面积,并假定其对称分布于组合梁两侧,且等代截面高仍为1,则等效部分的截面宽度2c可按式(2)进行计算.

式中:s、c,s分别为U形钢板和U形钢板等效为混凝土后的面积;s、c分别为钢板和混凝土的弹性 模量.

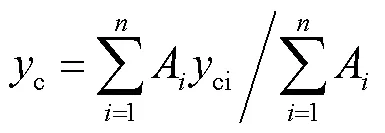

然后,可按式(3)计算截面的形心位置.

式中:1、2分别为U形钢板等效后,上、下肋梁的截面积,其中1=u,2=d+c,s;1、2分别为1、2对于截面下侧边缘的面积矩,1=1(-1/2),2=21/2.

待确定后可计算出等代截面的惯性矩,假定截面高度仍为,则等效实心梁的截面宽度L为

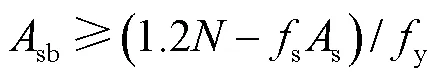

此后,即可计算得到实腹梁的弯矩L和剪力L,然后可按式(5)计算出下肋梁的剪力设计值和轴力设计值.

式中3为截面上、下肋形心距离.

实际工程中,空腹梁自重可等效为楼面均布荷载6.45kN/m2,其他恒载为0.7kN/m2;楼面活荷载为2kN/m2;此外,保温墙体自重和隔离墙体自重均等效为线荷载,其大小分别为14kN/m和10kN/m.将上述荷载施加到图1所示标准层上,并按上述方法将空腹梁等效为实腹梁后采用PKPM通用有限元软件进行计算,计算结果显示标准层最大弯矩出现在跨中位置,最大为1153kN·m.进而,按式(5)计算可得下肋梁的轴力为1537.33kN,受拉钢筋截面积可按式(6)进行计算.

式中:y、s分别为下肋梁钢筋、U形钢板的强度设计值;sb、s分别为下肋梁受拉钢筋和U形钢板的截面积.

3 U形钢板-混凝土组合下肋梁拼接节点试验

3.1 试件设计

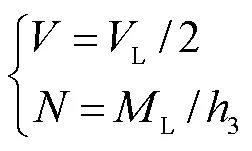

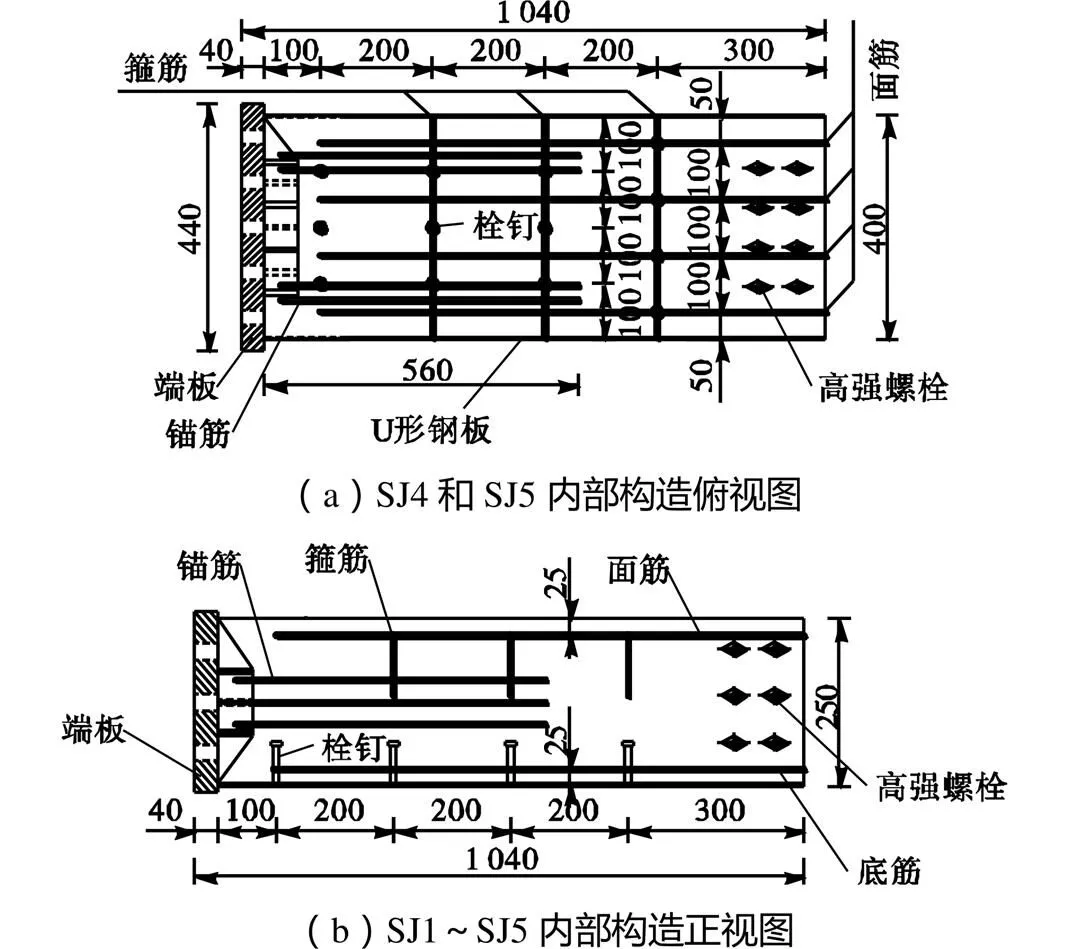

为考察栓钉布置形式对拼接节点力学性能的影响规律,设计SJ1、SJ2、SJ3、SJ4四组试件.其中SJ1、SJ2、SJ3在U形钢板底板上沿截面横向分别布置1、2、3排栓钉,每排沿试件长度方向按200mm的间距均匀布置4颗栓钉;试件SJ4采用交错布置栓钉形式,沿试件长度方向布置4列栓钉,其间距仍为200mm,各列栓钉数量依次为3、3、3、4,如图6所示.为考察混凝土强度对拼接节点力学性能的影响,结合实际工程中所采用的栓钉交错布置形式,设计试件SJ5与SJ4对比分析,其中SJ5采用C50混凝土,其余参数与SJ4完全相同.试件参数见表1.

图6 试件内部构造图

表1 试件参数

图7 U形钢板示意

图8 试验试件的制作

3.2 材料性能

在制作试件时,每个试件预留3个混凝土标准试块,并与试件在相同条件下进行养护,混凝土实测强度见表1.栓钉、钢筋、U形钢板与支座端板的力学性能见表2.

3.3 加载方案与测量内容

在正弯矩作用下,U形钢板-混凝土组合下肋梁主要承受拉力,因此,采用图9所示加载平台.图10为试件的钢结构部分实景图.制作时首先在U形钢板两端焊接2块厚40mm的端板,端板上预留螺栓孔,其平面尺寸为440mm×270mm,略大于U形钢板的外轮廓,然后在端板内侧面螺栓孔处预先焊埋螺母.连接时,将试件水平放置,先利用6颗M27高强度螺栓将试件左侧端板与图10(b)所示的连接装置2连接,连接装置2再与反力架1通过16颗M22高强度螺栓连接固定;试件右侧端板同样利用6颗M27高强度螺栓与图10(a)所示的T型连接装置1连接,再利用6颗M40高强度螺栓将T型连接装置1的腹板与加载装置左端相连;加载装置的左、右两端通过4根80mm螺纹钢筋与反力架2连成整体,加载时在反力架2的右侧吊置液压千斤顶来施加荷载.

表2 钢材力学性能

图9 试验加载平台

图10 钢结构部分实景

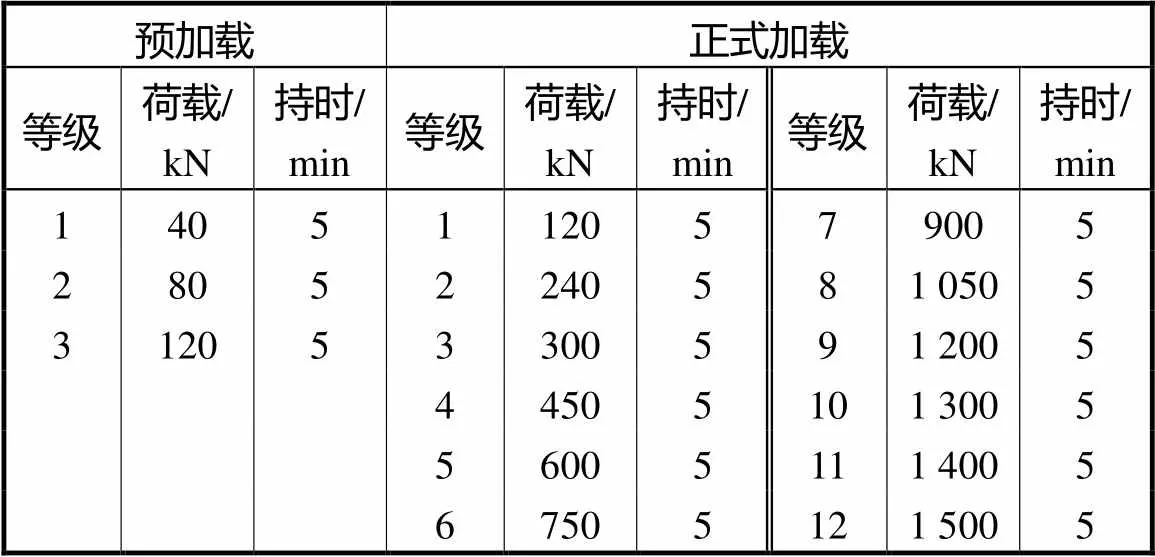

试验加载采用分级加载方式,正式加载前,首先按每级40kN施加3级预载,以检查设备状态和消除安装间隙;然后卸载,再逐级正式加载,每级持荷5min,待各测点数据稳定后再进入下一级加载.加载制度如表3所示,加载至混凝土发生劈裂时,认为试件破坏,停止加载.

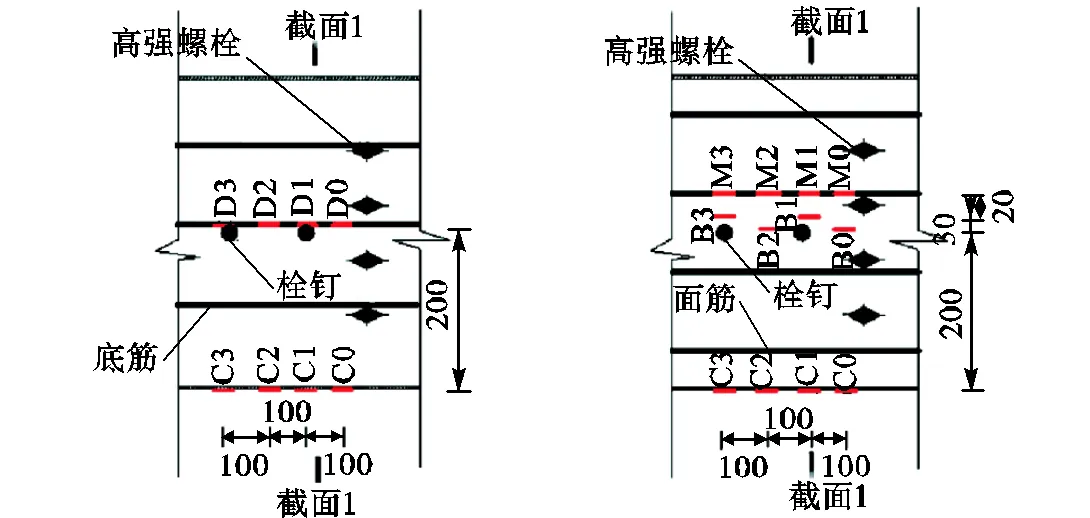

为理清拉力在节点内部的传递机制,在靠近节点中间拼接位置附近布置测点,测试跨中位移、U形钢板和钢筋的纵向应变等,具体测点布置见图11,其中B、C、D和M系列应变片分别为底板、侧板、底筋和面筋上的应变片,且数字标号相同的应变片处于同一横截面上.B1应变片在最靠近连接处的一列栓钉(第1列栓钉)沿横向偏移30mm处,B3应变片在第2列栓钉沿横向偏移30mm处,B2和B0应变片均处于底板轴线上且距离第1列栓钉100mm处;侧板应变片均位于侧板中轴线高度处.

表3 加载制度

图11 应变片布置

4 试验结果

4.1 试验现象与破坏形态

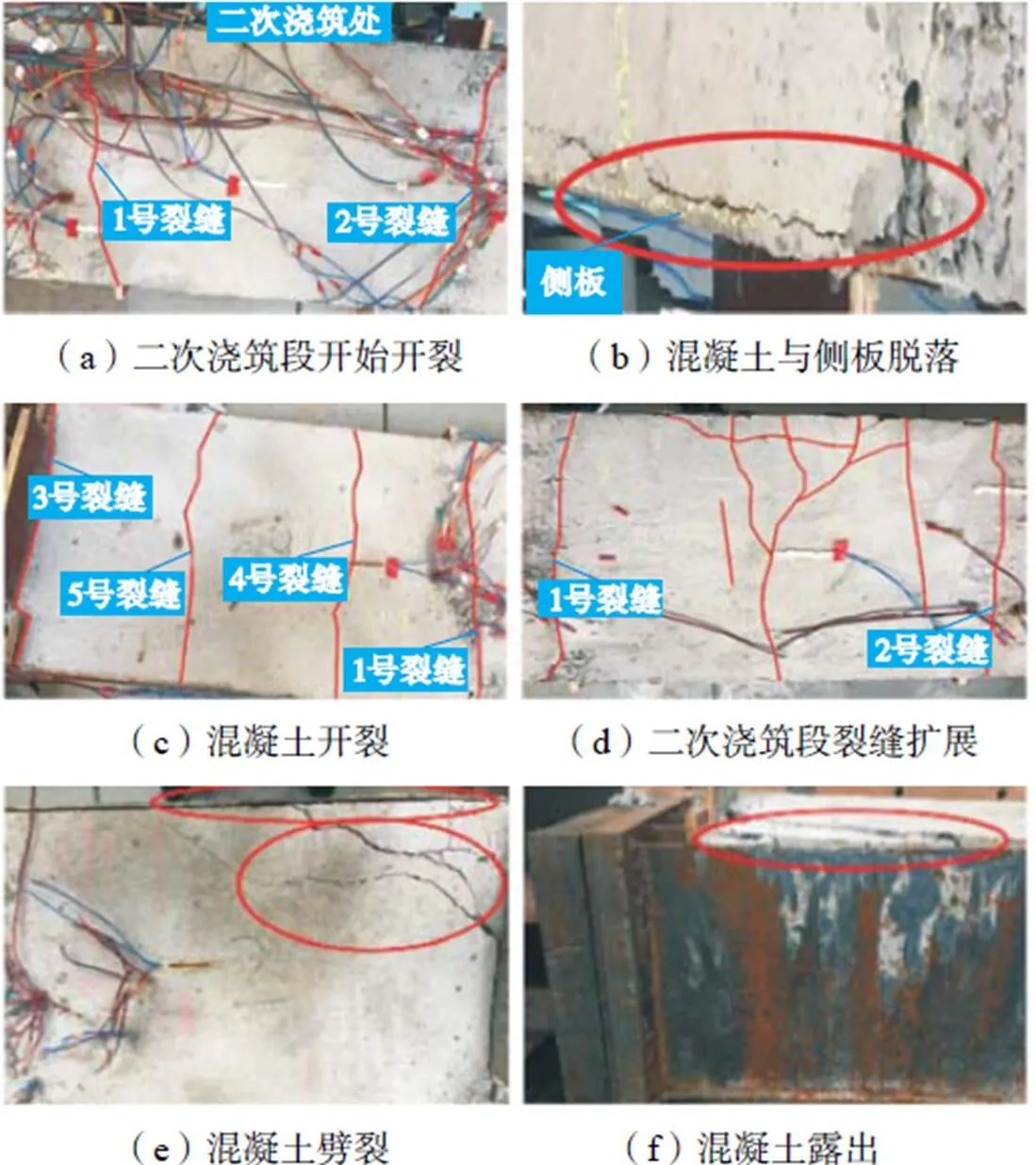

分别对5组试件开展拉伸试验研究,发现所有试件的破坏过程及破坏现象大致相同,如表4所示.以试件SJ4为例,图12列出了SJ4加载过程的裂缝开展过程,试件破坏过程总体上可以分为4个阶段: ①当加载至(17%~19%)u(u为极限荷载)时,在试件端部出现如图12(c)所示的3号裂缝,试件二次浇筑处出现如图12(a)所示的1、2号裂缝;二次浇筑处裂缝沿两侧钢板发展,混凝土与两侧钢板出现较小的脱离缝,如图12(b)所示;②当加载至(19%~33%)u时,跨中位置处的裂缝继续扩大,在距节点中间第2列栓钉上方产生4号裂缝,如图12(c)所示;③随着荷载继续增加,第3列栓钉上方产生5号裂缝,跨中交界处裂缝扩大且纵向和横向裂缝增多,如图12(c)、(d)所示;④加载至极限荷载u时,试件发生巨响,混凝土发生劈裂破坏如图12(e)所示,靠近端部的U形钢板侧板发生明显变形,连接端混凝土露出,如图12(f)所示.

表4 主要试验结果

图12 试件SJ4典型破坏形态

4.2 U形钢板组合下肋梁拼接节点内力分布规律

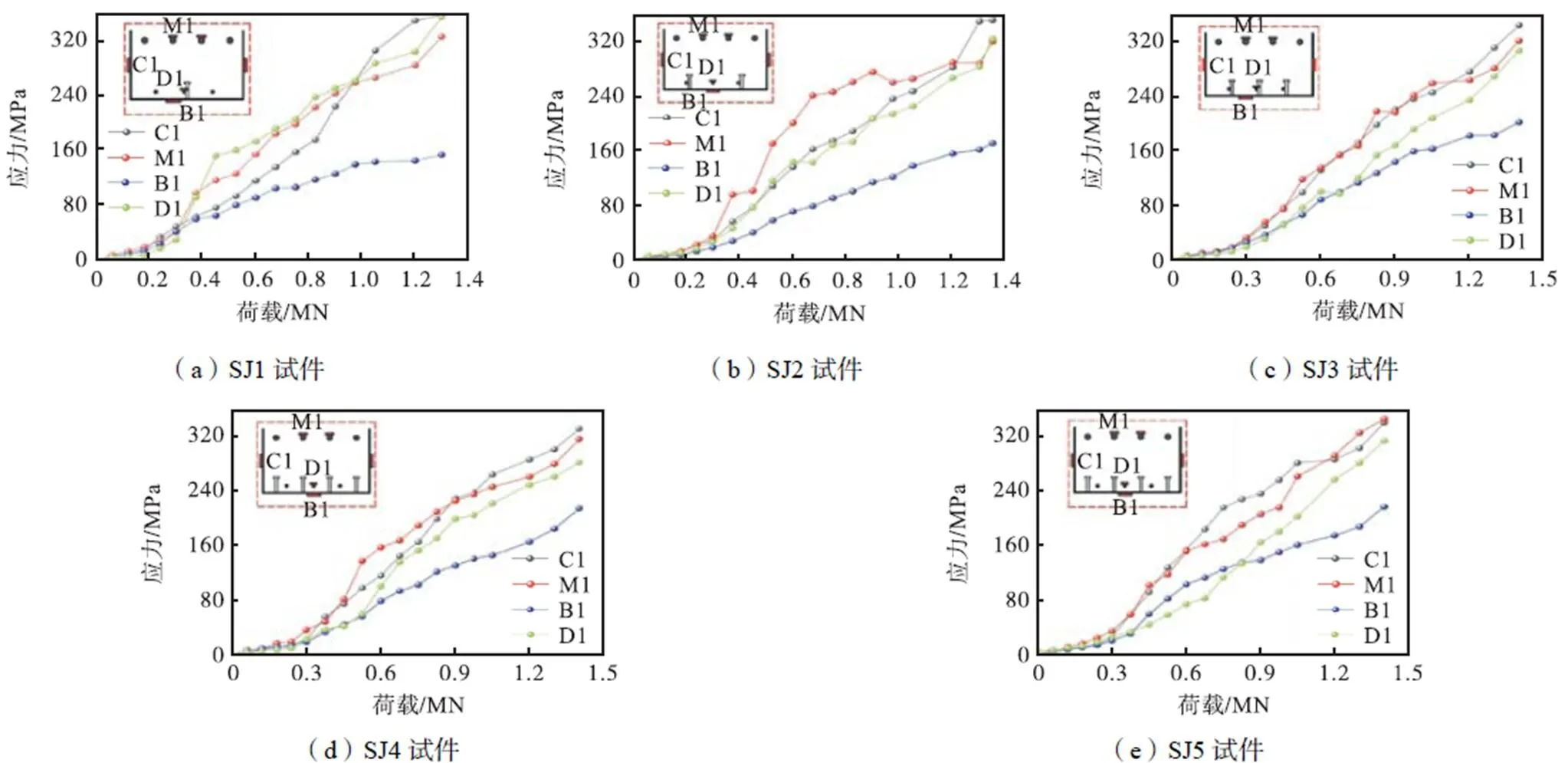

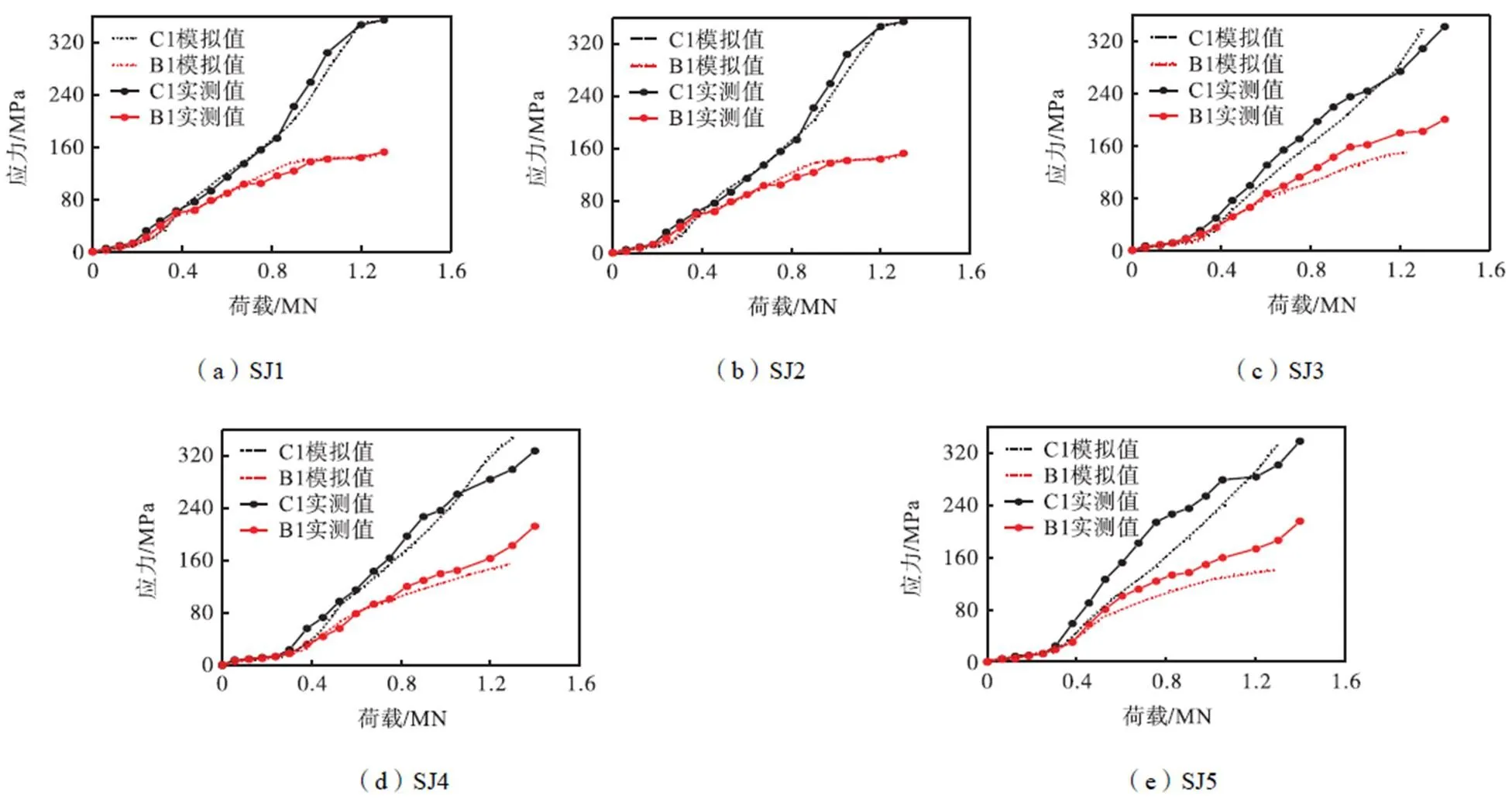

记录试验过程中各组试件在截面1处的应力变化情况,并绘制各关键测点的荷载-应力曲线,如图13所示,在拉力作用下U形钢板组合下肋梁拼接节点的应力变化可分为2个阶段:①无滑移段(0~18%u),加载初期,U形钢板与混凝土无滑移,钢板、混凝土和钢筋协同工作;②脱离段((18%~100%)u),随着荷载继续增加,混凝土与U形钢板的化学胶结力逐渐丧失,U形钢板的侧板与混凝土脱离,且侧板、面筋、底筋应力较大,底板应力较小.

对比图13(a)和图13(b)可知:在荷载达到180kN以前,SJ1与SJ2的U形钢板与混凝土均协同工作,无相对滑移;荷载达到300kN后,面筋、底筋和侧板应力变化较快,底板应力变化较慢,U形钢板与混凝土产生相对滑移,且SJ1底筋应力突增,分析其原因可能是荷载继续增加使底部混凝土在D1处开裂,导致D1位置处底筋应力突然增大;SJ1的荷载达到1200kN以及SJ2的荷载达到1300kN时,侧板进入屈服阶段,将有一部分荷载转移到纵筋和底板,SJ1与SJ2纵筋应力均达到材料屈服强度的75%左右,但两者的底板应力均较小,分别为材料屈服强度的43.6%和46.1%.

由图13(c)~(e)可知,试件SJ3、SJ4、SJ5的无滑移阶段同SJ1与SJ2基本一致,而当荷载达到极限荷载时,SJ3~SJ5侧板也接近屈服,并且底板应力明显大于SJ1与SJ2,达到材料屈服强度52.1%以上.

图13 截面1应力随加载过程变化曲线

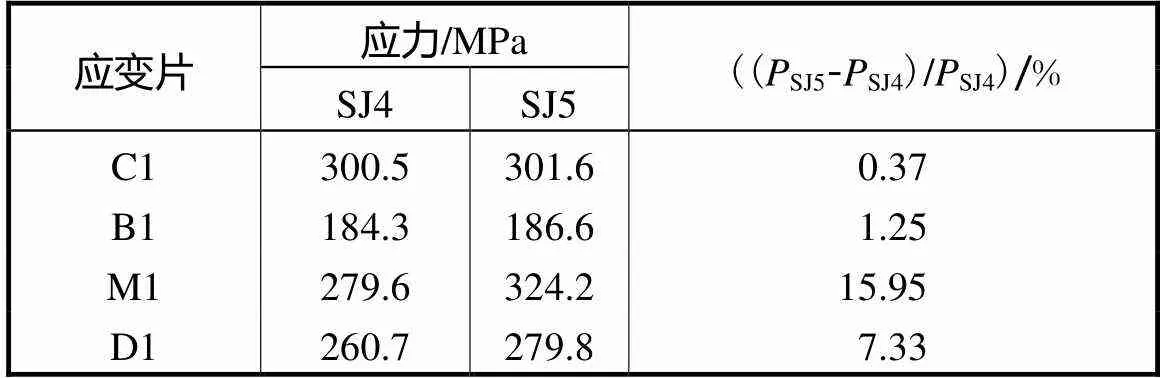

在极限荷载下,假设U形钢板侧板和底板应力均匀分布,计算出各试件侧板、底板、面筋和底筋的应力分配如表5所示.由表5可知,组合下肋梁拼接节点约71%的荷载由U形钢板承担,约29%的荷载由纵筋承担.

表5 各部分荷载分配表

4.3 栓钉布置形式对拼接节点力学性能的影响

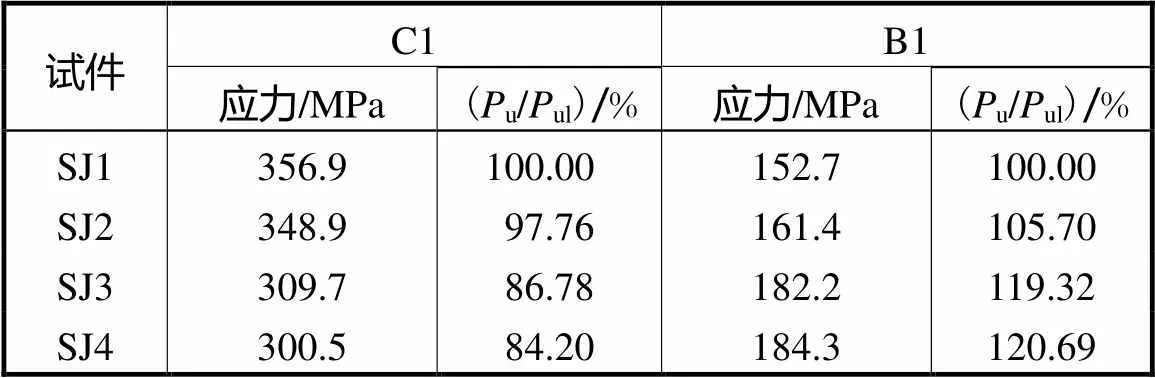

试件SJ1~SJ4除栓钉布置形式不同外,其余参数完全相同,因此,为分析栓钉布置形式对U形钢板组合下肋梁拼接节点受拉性能的影响,对SJ1~SJ4的试验结果进行对比分析.为了保证各组试件的结果具有可比性,应选取各组试件在相同荷载作用下的响应进行对比分析;又由于SJ1~SJ4的破坏荷载为1300~1400kN不等,总体相差不大,因此,选取4组试件的最小破坏荷载,即1300kN作为参考荷载,分析SJ1~SJ4的U形钢板在该荷载作用下的应力分布情况,如表6所示.

从表6可以看出,当混凝土的强度保持不变时,U形钢板侧板上的应力大小与栓钉数量呈反相关关系,而底板上的应力大小与栓钉数量正相关.这是因为U形钢板与混凝土间的剪切刚度将随着栓钉数量的增加而增加,所以当底板栓钉增加时,底板就可分配更多的荷载.且对比前述表4中的u/ul可知,同样当混凝土的强度保持不变时,组合梁拼接节点的极限承载力大小也与栓钉数量呈正相关关系,具体来看,每增加一排栓钉,节点的极限承载力约提高4%.

表6 底板和侧板应力

4.4 混凝土强度对拼接节点力学性能的影响

为分析混凝土强度对U形钢板-混凝土组合下肋梁拼接节点力学性能的影响,仍然考察试件SJ4和SJ5在1300kN荷载作用下截面1处钢板和纵筋的应力情况,见表7.

表7 SJ4和SJ5应力对比

根据表7不难看出,在栓钉布置形式相同的情况下,钢板应力受混凝土强度的影响较小,但钢筋应力受其影响较大,具体来看,随着混凝土强度等级的提高,钢筋应力也将增大,这可能是因为当混凝土抗拉强度提高时,钢筋与混凝土间的黏结力也会随之增大,从而使得混凝土可以传递更多荷载给纵筋.

值得注意的是,拼接节点拉力主要由U形钢板和纵筋传递,而对比表7中SJ4和SJ5在截面1处的U形钢板应力和纵筋应力可以发现,在相同拉力作用下SJ5的所有应力均大于SJ4,那么如果U形钢板和纵筋截面上的应力分布均匀,就会有SJ5所受拉力的合力大于SJ4的问题.事实上,根据后文分析可知,组合下肋梁拼接节点为偏心受拉,截面上的应力分布并不均匀,而测点处的应力自然也不能代表U形钢板和纵筋全截面的受力情况.由于试验过程中测点布置位置和数量的局限性,后文将结合有限元计算结果详细分析U形钢板在1截面上的应力分布规律.

4.5 拼接节点荷载-位移曲线

为全面了解U形钢板-混凝土组合下肋梁在拉伸作用下的变形过程,绘制5组试件加载全过程的荷载-位移曲线,如图14所示.从图14可以看出,加载至破坏时,SJ1试件的位移最大,为5.70mm,SJ5试件的位移较小,为3.29mm.显然,随着栓钉数量的增加,节点纵向刚度有所提升,节点位移逐渐减小.

图14 荷载-位移曲线

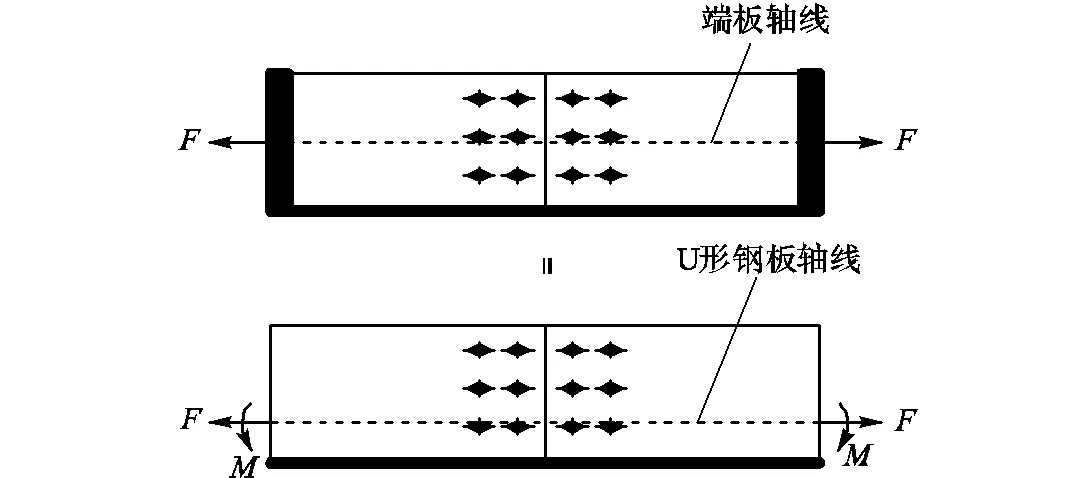

5 极限状态分析

由于U形钢板截面形心与加载端板形心不重合,在加载端板轴心拉力作用下,实际上U形钢板为偏心受拉,如图15所示.由于加载端板将拉力传递至混凝土内部的纵筋是通过锚筋的锚固来实现的,若拼接节点在极限荷载作用下端部开裂严重,锚筋的锚固效果将大打折扣.因此,拼接节点在沿加载端板轴线方向拉力作用下,其截面形心位置将随端部区域混凝土的开裂情况发生变化,如若混凝土未开裂,则截面形心c1可通过图16(a)计算;如若混凝土开裂完全退出工作,则截面形心c2通过图16(b)计算.试验过程中,锚筋的锚固效果介于两者之间,因此,分别计算出锚筋参与与不参与两种情况下的极限承载力.

图15 试件受力示意

图16 偏心距计算图

根据几何学原理,可按式(7)计算出图16对应截面的形心位置为c1=88.4mm、c2=68.95mm,进而计算得到两种情况下的惯性矩x1=51083503.4mm4、x2=34926757.3mm4.

试验过程中5组试件的最小破坏荷载为1300kN,假设拉力均由钢板承担,根据式(8)计算得到图16对应截面在偏心拉力作用下的U形钢板关键位置处的应力,如表8所示.

表8 偏心拉力作用下U形钢板关键位置处应力

由表8可以看出,若混凝土未开裂,整个截面的偏心距最小,截面处于最有利受力状态,此时U形钢板侧板中间位置应变片C1测点处的应力达到了298MPa,为屈服强度的85%;若混凝土完全开裂,整个截面的偏心距最大,截面处于最不利受力状态,此时侧板中间位置C1测点处已经屈服.实际试验过程中,锚筋区域的混凝土开始陆续出现裂缝,因此,试验测得钢板应力应介于最不利和最有利理论计算结果之间,绘制5组试件在1300kN荷载作用下U形钢板所有测点位置的应力分布曲线,如图17所示.

图17 理论与实际应力对比

由图17还可以看出SJ1和SJ2的侧板应力明显大于SJ3~SJ5、相应的底板应力明显小于SJ3~SJ5.显然SJ1和SJ2的受力情况更接近于最不利情况,而SJ3~SJ5的受力情况更接近于轴心受力的有利情况,各部分受力更为均匀.而对比SJ1与SJ4的端部裂缝开展图(图18),也可以看出由于SJ1的栓钉数量最少,SJ1的端部裂缝较SJ4更为密集,其端部混凝土在极限荷载下对纵筋的锚固效果更差,截面受力接近于最不利情况.因此,不难看出,U形钢板-混凝土组合梁拼接节点的受力情况与栓钉的布置形式息息相关,栓钉布置数量与形式会影响混凝土的裂纹开展,进而影响节点内的内力分布规律.

图18 裂缝开展对比

6 有限元分析

由于试验条件限制,试验过程中布置的有限测点尚不足以完全表征U形钢板-混凝土组合下肋梁拼接节点的力学性能,因此,采用有限元软件ABAQUS建立节点数值模型,模拟偏心加载过程.

6.1 有限元模型

6.1.1 本构关系

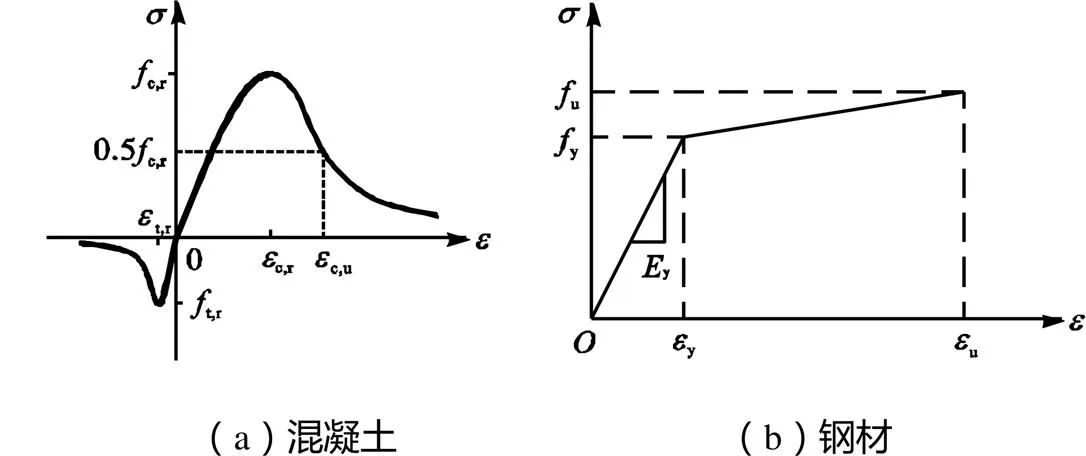

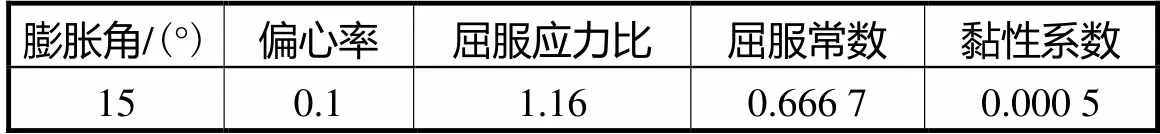

混凝土受拉、受压本构模型均采用《混凝土结构设计规范》中的经典本构关系,如图19(a)所示,材料塑性参数取值如表9所示,其中黏性系数取为0.0005,以保证模型计算结果的收敛性;栓钉和钢梁采用双折线本构模型,如图19(b)所示.图中:c,r、c,r分别为混凝土的单轴抗压强度代表值及相应的峰值压应变;t,r、t,r分别为混凝土的单轴抗拉强度代表值及相应的峰值拉应变;u、u分别为钢材极限强度及相应的极限应变;y、y分别为钢材屈服强度及相应的弹性极限应变.

图19 本构关系

表9 混凝土材料塑性参数

6.1.2 模型的建立

利用对称性建立构件的1/4模型,构件的内部模型如图20所示,主要包括端板、混凝土、U形钢板、栓钉、锚筋及纵筋.其中,端板、U形钢板、混凝土和栓钉均采用C3D8R实体单元模拟,纵筋和锚筋采用T3D2桁架单元模拟.不同部件间设置符合试件真实情况的接触关系,其中,钢板和混凝土之间采用面面接触,法向假定是硬接触,切向假定摩擦系数为0.6[10];栓钉与钢板、栓钉与混凝土、端板与锚筋均采用tie约束[11];纵筋和锚筋均采用嵌入的方式内置于混凝土中.

图20 试件内部模型

6.2 分析结果

6.2.1 U形钢板应力分布规律

为验证有限元分析的准确性,提取加载过程中5组试件U形钢板的应力,并与试验值进行对比,图21所示为5组试件在侧板C1测点和底板B1测点处的纵向应力变化曲线,可以看出U形钢板侧板应力的有限元计算值随加载过程的变化趋势与试验值是基本吻合的,即均经历了3个阶段:①无滑移阶段(0~18%u);②脱离阶段((18%~80%)u);③侧板屈服阶段((80%~100%)u).底板关键位置应力的有限元计算值与试验值也均经历了2个阶段:①无滑移阶段(0~18%u);②脱离阶段((18%~100%)u).由此可以看出有限元模型能够较好地模拟U形钢板组合下肋梁拼装节点的受力全过程.

图21 U形钢板应力随加载过程变化曲线

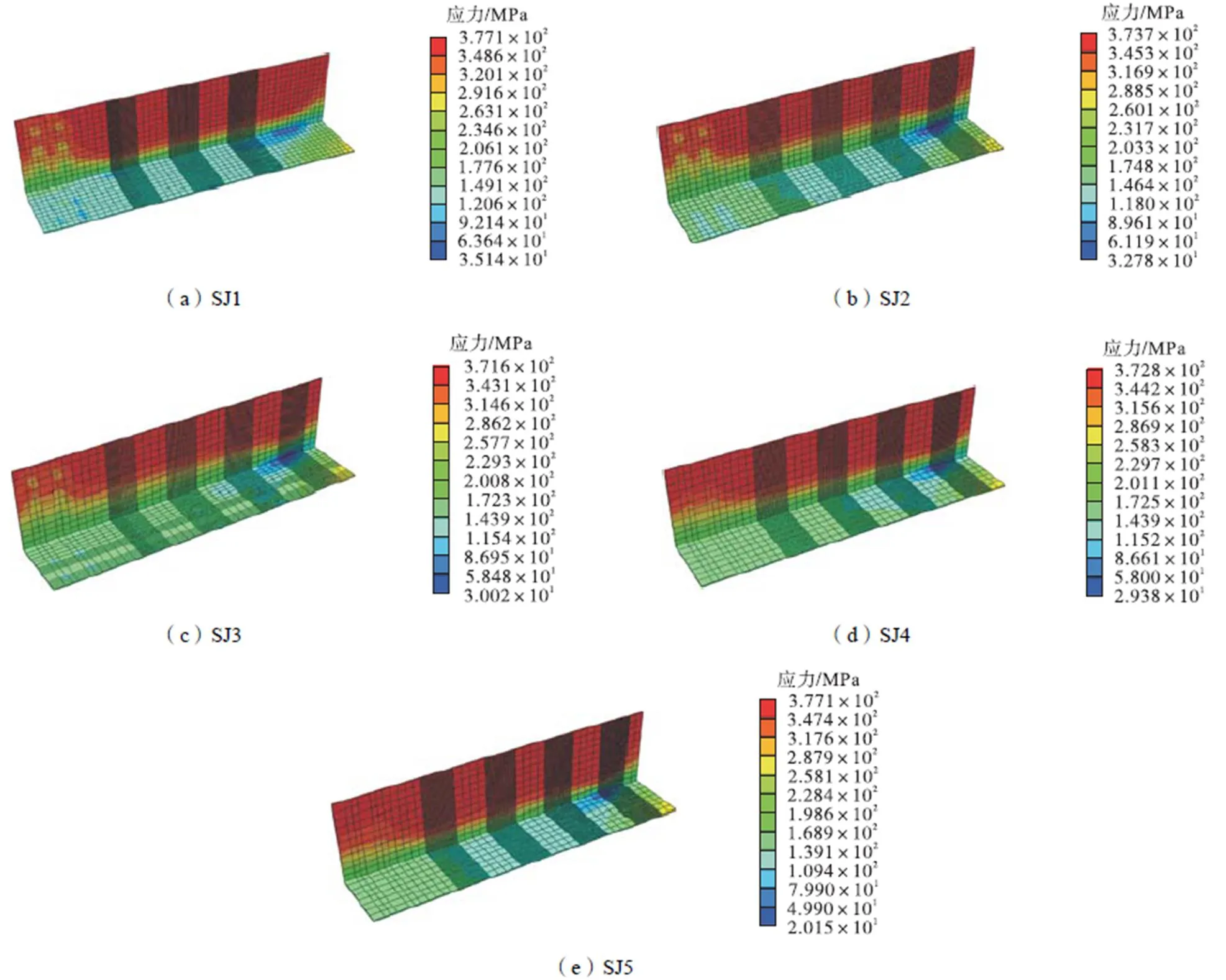

事实上,结构内部应力状态为三向受力的复杂状态,仍以1300kN荷载作用时的状态作为参考,提取5组试件的Mises等效应力云图,如图22所示.由图22可知5组试件U形钢板的侧板顶端位置处均为应力较大处,靠近底板的侧板边缘处则为应力最小处.其中,SJ1~SJ3试件在侧板拼接区域高强螺栓处出现应力突变,而SJ4~SJ5试件此区域的应力则较为均匀.

此外,对比图22(a)~(d)可发现,侧板上端位置处的应力随着栓钉数量的增多而减小,而侧板下端位置处的应力则随着栓钉数量的增多而增大;底板上的应力则随着栓钉数量的增加而增大.

对比图22(d)~(e)可发现,在栓钉布置形式一定的情况下,混凝土强度对U形钢板的影响较小.为更为清晰地分析U形钢板上的应力分布规律,再次提取U形钢板在截面1位置处的纵向应力分布曲线.图23为底板从其与侧板交点起沿其宽度方向,以及侧板从交点起沿其高度方向的应力分布曲线.由图23可知,SJ4和SJ5的U形钢板应力确实相差很小,两组试件在底板B1测点位置处的应力仅相差10MPa左右,侧板上C1测点位置处的应力仅相差2MPa左右,但是其规律是明显的:①U形钢板底板上的应力,由于栓钉的影响,沿其横向将产生波动;②侧板应力沿其高度逐渐增大,表现出拉弯的受力特性;③混凝土强度的提高使底板应力略有减小,使侧板的应力略有增大.其中侧板C1测点处应力的分布规律与第4.4节表7的试验结果较为吻合;而底板B1测点处的应力分布规律与表7中的试验值存在出入,分析其原因一方面是由于SJ4和SJ5的应力差值本身较小,试验过程中有可能存在仪器测量误差;另一方面,由于底板应力的波动规律,测点位置布置偏差也可以导致两者的应力差值偏离理论值.

图22 U形钢板应力云图

图23 U形钢板应力分布曲线

6.2.2 纵筋应力分布规律分析

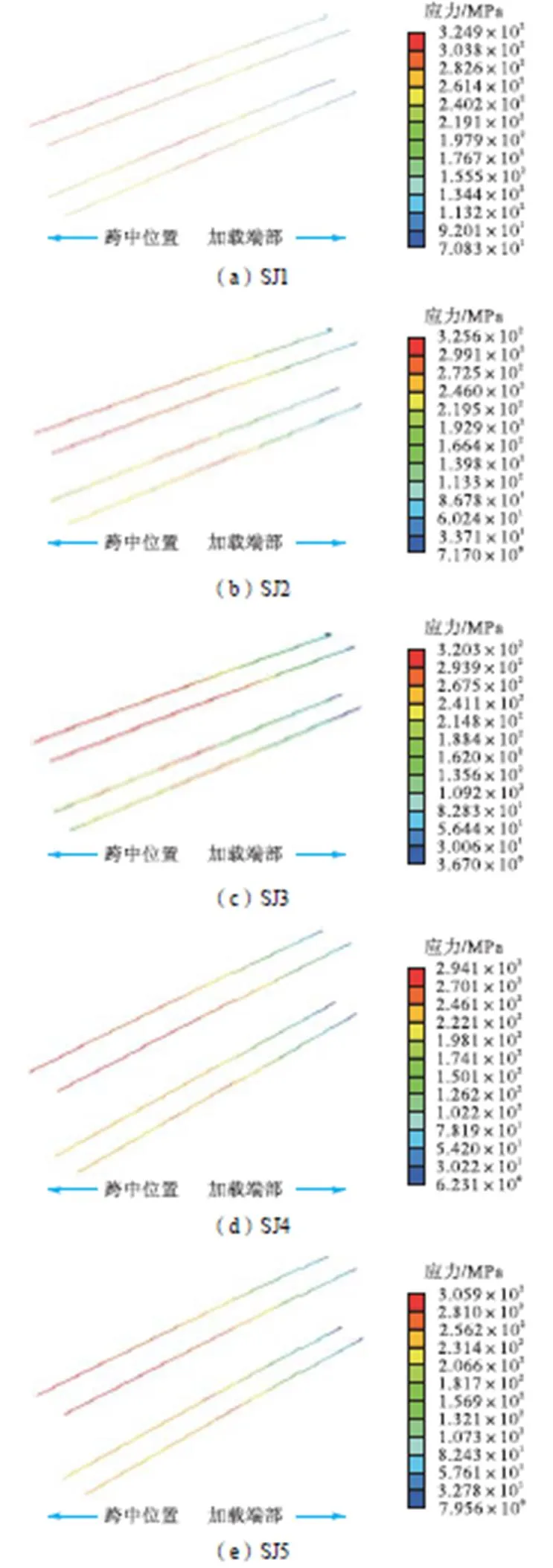

组合梁传递拉力主要依靠外部U形钢板与内部纵筋.在理清U形钢板的应力分布规律后,可对组合梁内的纵向钢筋进行分析.图24所示为5组试件在1300kN拉力作用下的应力云图,可以看出各试件的面筋应力分布规律基本相同,最大应力出现在面筋上,且面筋应力从加载端向跨中位置逐渐增大.

对比图24(a)~(c)可知,纵向钢筋的最大应力会随着栓钉数量的增加而逐渐减小;对比图24(c)和(d)可以看出当栓钉数量一样而采用交错布置方式时,纵筋的最大应力也将会减小.这说明随着组合下肋梁内部抗剪能力的增大,纵向钢筋最大应力有减小趋势,也就是纵向钢筋上的应力分布有趋于均匀的趋势.对比图24(d)和(e)可知,随着混凝土强度等级的提高,纵向钢筋上的最大应力略有增加,不难理解,这是因为混凝土与钢筋和钢板间的抗剪能力会随混凝土强度的提高而增大,进而可让钢板传递更多荷载到纵筋上.

图24 钢筋应力云图

6.2.3 栓钉应力

图25为各试件在1300kN拉力作用下的栓钉应力云图,可以看出最大应力是在SJ3内第3列、靠近中间位置的栓钉底部,达215MPa,但未超其屈服强度,其余试件内栓钉的最大应力集中在140~175MPa范围内,且SJ4的最大应力仅有153MPa,远小于材料的屈服强度.

图25 栓钉应力云图

由图25还可以看出,各试件的第3列栓钉应力均高于其他3列,各栓钉应力分布均为从根部到顶部逐渐减小.对比分析图25(d)和图25(e)可知,当混凝土强度由C40提高到C50时,对应的栓钉最大应力由153.4MPa增加到162.7MPa,这说明栓钉最大应力与混凝土强度呈正相关关系.这是因为混凝土更高的抗压强度将使栓钉周围混凝土分担更多荷载,进而栓钉的应力也随之增大.

6.2.4 混凝土损伤云图分析

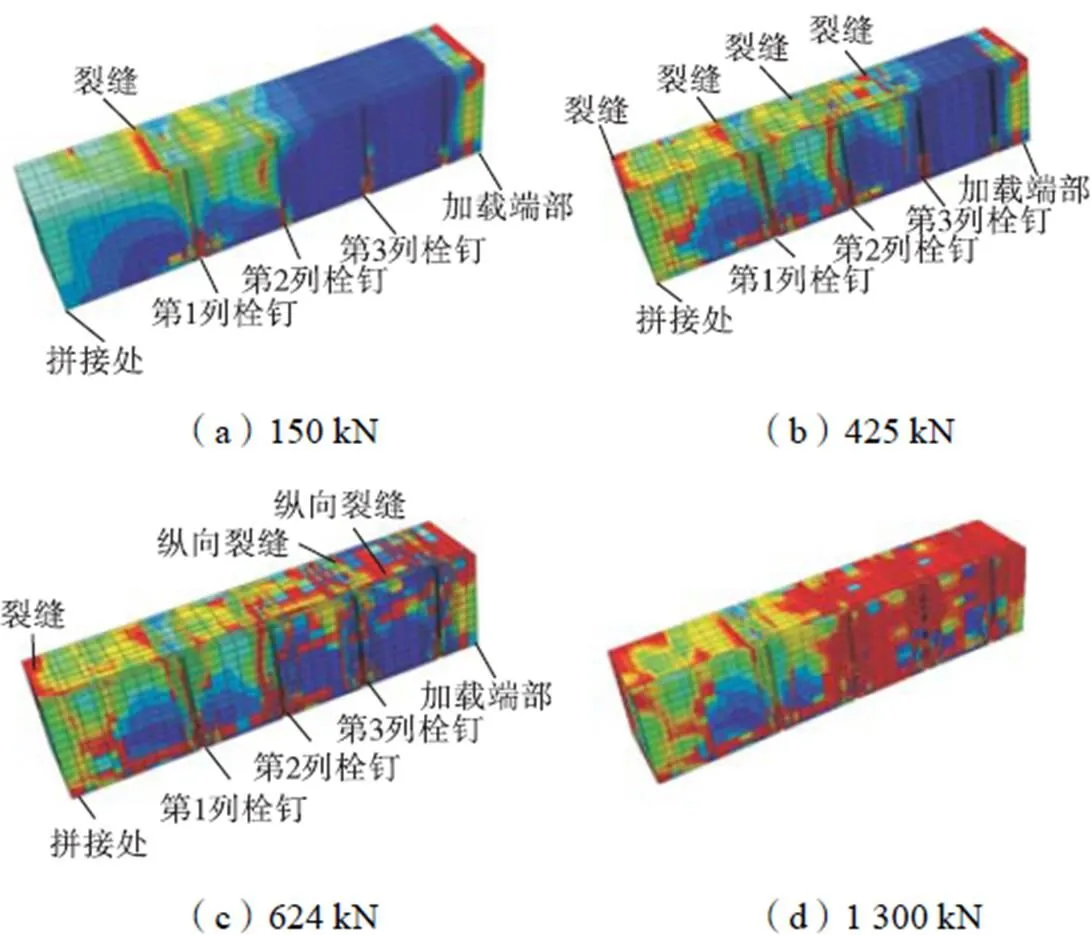

图26所示为SJ1混凝土在不同荷载作用下的拉伸损伤云图.由图26(a)可知,当拉力为150kN时,SJ1有限元模型位于第1列栓钉上部的混凝土会首先出现横向贯穿损伤;试验时,在荷载为180kN时,同样位置的混凝土也出现裂缝.由图26(b)可知,当荷载为425kN时,有限元模型将在二次浇筑处出现一条贯穿裂缝;试验中荷载达到450kN左右时,在二次浇筑处也出现一条横向的贯穿裂缝.由图26(c)可知,当荷载为624kN时,有限元模型在端部位置出现了两条纵向损伤,与试验记录的端部混凝土出现两条纵向裂缝的现象吻合.由图26(d)可知,荷载为1300kN时,有限元模型的端部混凝土损伤严重,也与试验记录的端部混凝土发生劈裂的现象相符.

图26 SJ1混凝土开裂过程

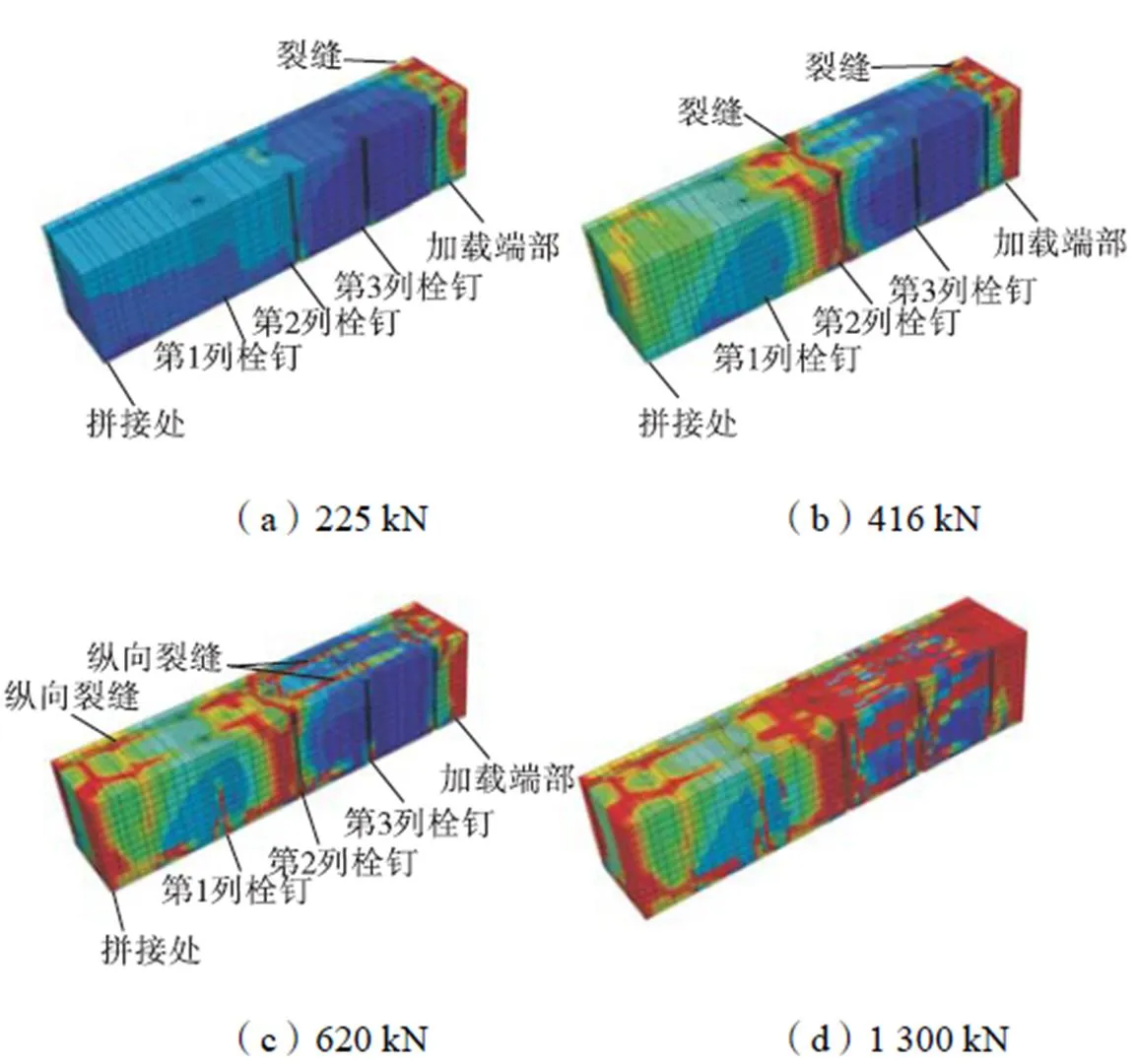

图27为SJ4混凝土在不同荷载作用下的开裂过程模拟图,SJ2、SJ3、SJ5的混凝土损伤情况与SJ4相似,在此不再赘述.对比图27与图12可以看出,SJ4有限元模型开裂过程与试验现象基本吻合:在225kN时,有限元模型的端部混凝土将出现损伤(图27(a));试验过程中,SJ4在240kN时端部发生开裂(图12(c)中3号裂缝),两者现象较为吻合.416kN时,有限元模型在第2列栓钉上方混凝土出现一条横向的损伤(图27(b));试验过程中,450kN时混凝土在第2列栓钉上方开裂(图12(c)中4号裂缝). 620kN时,有限元模型在跨中位置出现了横向和纵向的损伤,如图27(c)所示,这与试验中观察到的现象(图12(d))相符.在1300kN时,有限元模型端部混凝土损伤较为严重,如图27(d)所示,与试验中观察到混凝土在端部发生劈裂(图12(e))吻合.此外,与SJ1类似,在整个加载过程中,有限元模型在拼接处提前出现裂缝,分析其原因与SJ1类似.

图27 SJ4试件混凝土开裂过程模拟图

Fig.27 Simulation diagram of the concrete cracking proc-ess of specimen 4

为更为直观地对比有限元模型与试验实测裂缝的开展情况,以横向裂缝的开展过程为例对比有限元计算结果与试验实测结果.由前述分析可知,在450kN时,SJ4的主要几条横向裂纹已开展完成,图28所示即为SJ4在450kN时的裂缝开展俯视图;然后利用ABAQUS后处理中的对称结果将SJ4在对应阶段的1/4有限元模型计算结果显示为完整模型,如图29所示.对比图28和图29可知,试验加载至240~450kN时,将在试件的端部和第2列栓钉上方先后出现横向裂缝,即240kN时出现图28中的1、2号裂缝,450kN时出现图28中的3、4号裂缝;图29中的有限元计算结果显示,SJ4在300kN附近时,裂缝将陆续出现在第2列栓钉附近的横截面和试件端部上方.由此可见有限元模型可较好地反映偏心拉伸作用下U形钢板-混凝土组合下肋梁拼接节点的受拉性能.

图28 SJ4混凝土裂缝

Fig.28 Concrete crack of specimen 4

图29 SJ4混凝土拉伸损伤

6.3 参数化分析

为研究U形钢板组合梁拼接节点的力学性能,采用上述有限元模型进行参数化分析,由表5可知U型钢板-混凝土组合下肋梁拼接节点约29%的荷载由纵筋承担,其中约75%的荷载又是由面筋所承担;而在栓钉布置形式一定的情况下,混凝土强度对U形钢板的应力影响较小,对纵筋的应力影响较大.因此分别考察面筋直径、混凝土强度等因素对节点受力性能的影响.

6.3.1 面筋直径对节点受力性能的影响

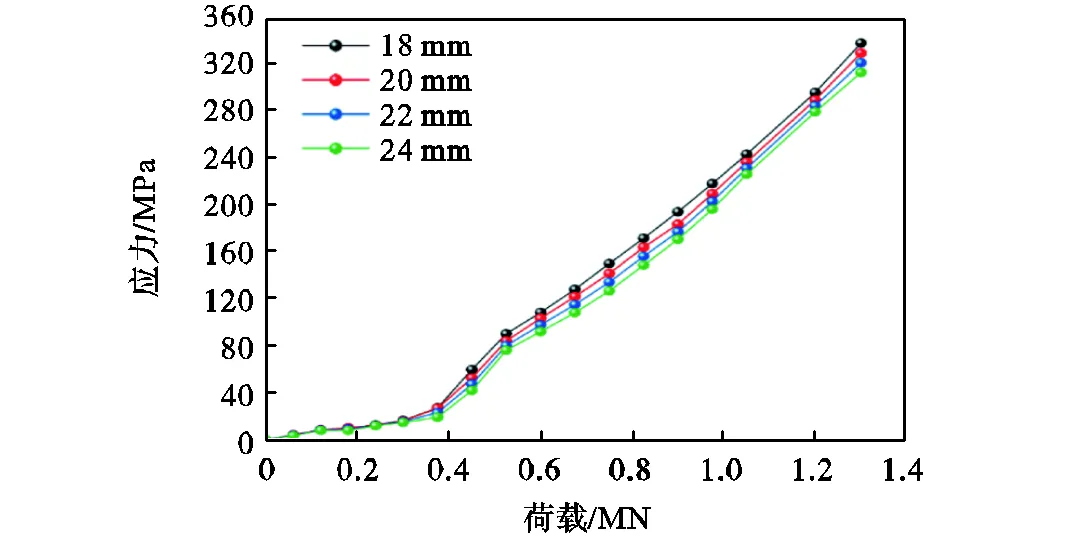

以SJ4为参考,分别考察面筋直径为18mm、20mm、22mm和24mm时,拼装节点的受力性能. 图30所示为面筋直径变化时,组合梁跨中侧板应力随荷载变化曲线的对比.由图30可知,侧板应力将随着面筋直径的增大而减小.进一步对比加载至接近极限荷载,即1300kN时的情况,发现面筋直径若增大2mm,侧板应力可降低约2.6%,具体计算结果如表10所示.

图30 不同面筋直径时侧板荷载-应力曲线

6.3.2 混凝土强度对节点受力性能的影响

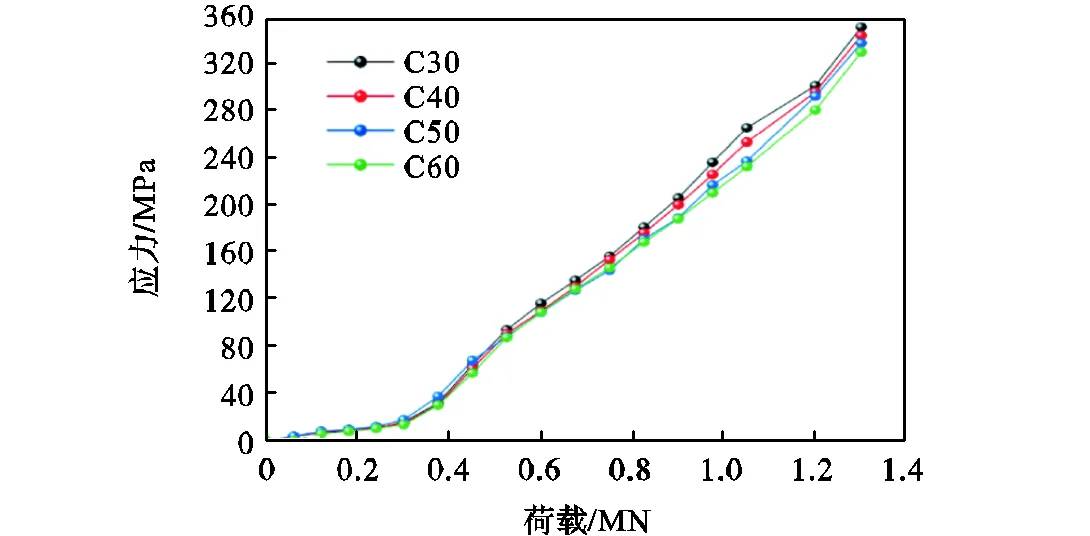

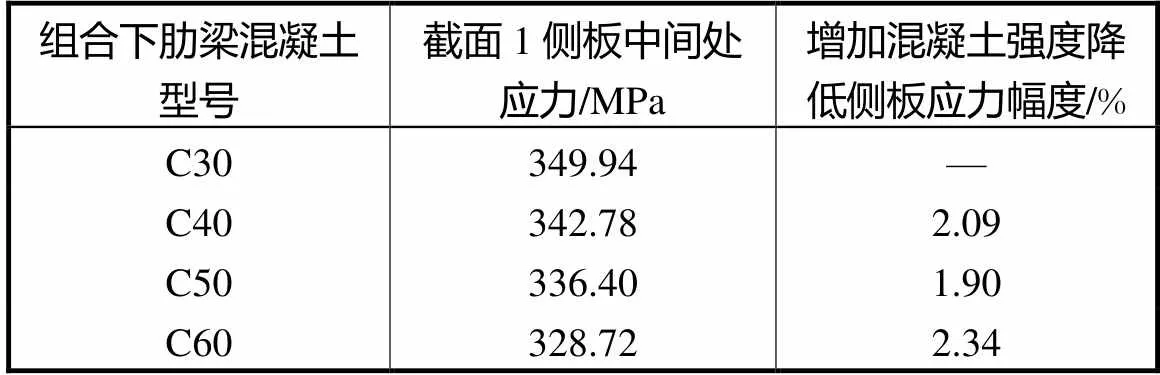

仍以SJ4为基准,分别更改混凝土强度等级为C30、C40、C50、C60,考查混凝土强度对节点受力性能的影响.图31为采用不同强度等级混凝土时截面1处的侧板中间应力随荷载变化曲线对比图.由图31可知,侧板应力随混凝土强度等级的提高而不断减小,但混凝土强度对其影响程度较小.对比分析加载至接近极限荷载即1300kN时的情况,发现混凝土强度等级每提高10N/mm2,侧板中间应力可减小约2.11%,如表11所示.

表10 不同面筋直径时拼装节点侧板的中间应力

图31 不同混凝土型号的侧板荷载-应力曲线

表11 不同混凝土型号的截面1处侧板中间应力

7 结 论

(1) U形钢板-混凝土组合下肋梁拼接节点在偏心拉力作用下,其内力变化大致可分为无滑移阶段和脱离阶段,且各试件的破坏形式均为混凝土发生劈裂破坏,靠近端部U形钢板发生明显变形,钢板与混凝土发生脱离.

(2) U形钢板-混凝土组合下肋梁拼接节点主要依靠U形钢板和纵向钢筋传递拉力,其中U形钢板传递约71%的拉力,纵向面筋传递约21%的拉力,而纵向底筋仅传递不到8%的拉力.

(3)在偏心拉力作用下,栓钉数量及布置形式对节点力学性能有较大影响,U形钢板的底板应力随着栓钉数量的增加而增大,而侧板应力则相反,且当栓钉数量增加时,节点的极限承载力可提高约4%~8%.

(4)U形钢板-混凝土组合下肋梁拼接节点的受力性能受钢筋直径和混凝土强度的影响较小,随着混凝土强度的提高以及钢筋直径的增大,U形钢板的应力略微减小,钢筋应力略有增大.

[1] 马克俭,张华刚,郑 涛,等. 新型建筑空间网格结构理论和实践[M]. 北京:人民交通出版社,2005.

Ma Kejian,Zhang Huagang,Zheng Tao,et al. Theory and Practice of New Architectural Space Grid Structure [M]. Beijing:China Communications Press,2005(in Chinese).

[2] 陈志华,周子栋,刘佳迪,等. 多层钢结构模块建筑结构设计与分析[J]. 建筑结构,2019,49(16):59-64,18.

Chen Zhihua,Zhou Zidong,Liu Jiadi,et al. Structural design and analysis of multi-storey steel structure module structures[J]. Building Structure,2019,49(16):59-64,18(in Chinese).

[3] 赵中伟,樊雄涛,吴 刚. 高强螺栓抗剪连接滑移数值模型[J]. 同济大学学报(自然科学版),2020,48(12):1707-1716.

Zhao Zhongwei,Fan Xiongtao,Wu Gang. Investigations on simplified high-strength bolt-slip numerical model for shear connection[J]. Journal of Tongji University(Natural Science),2020,48(12):1707-1716(in Chinese).

[4] 吴 刚,冯德成. 装配式混凝土框架拼接节点基本性能研究进展[J]. 建筑结构学报,2018,39(2):1-16.

Wu Gang,Feng Decheng. Research progress on fundamental performance of precast concrete frame beam-to-column connections[J] Journal of Building Structures,2018,39(2):1-16(in Chinese).

[5] Gou Shuangke,Ding Ran,Fan Jiansheng,et al. Experimental study on seismic performance of precast LSECC/RC composite joints with U-shaped LSECC beam shells[J]. Engineering Structures,2019,189:618-634.

[6] 陈宗平,陈宇良,钟 铭. 焊接栓钉型钢混凝土梁抗扭性能试验研究[J]. 土木工程学报,2018,51(6):72-79.

Chen Zongping,Chen Yuliang,Zhong Ming. Experimental investigation on anti-torsion performance of welded stud steel reinforced concrete beams[J]. China Civil Engineering Journal,2018,51(6):72-79(in Chinese).

[7] 项贻强,郭树海,邱 政,等. 群钉布置方式对钢-混凝土组合小箱梁受力性能的影响分析[J]. 建筑结构学报,2017,38(增1):376-383.

Xiang Yiqiang,Guo Shuhai,Qiu Zheng,et al. Experiment and constitutive modeling of bond-slip behavior of steel plate-concrete interface with strength controlled by stud shear connectors[J]. Journal of Building Structures,2017,38(Suppl 1):376-383(in Chinese).

[8] Lowe Daniel,Roy Krishanu,Das Raj,et al. Full scale experiments on splitting behaviour of concrete slabs in steel concrete composite beams with shear stud connection[J]. Structures,2020,23:126-138.

[9] 张 婧,胡夏闽,张 冰,等. 拉力作用下部分外包钢-混凝土组合构件受剪性能试验研究[J]. 建筑结构学报,2017,38(增1):349-354.

Zhang Jing,Hu Xiamin,Zhang Bing,et al. Shear behavior of partially encased steel-concrete composite specimens under tension[J]. Journal of Building Structures,2017,38(Suppl 1):349-354(in Chinese).

[10] 苏庆田,杜 霄,李晨翔,等. 钢与混凝土界面的基本物理参数测试[J]. 同济大学学报(自然科学版),2016,44(4):499-506.

Su Qingtian,Du Xiao,Li Chenxiang,et al. Test of basic physical parameters of steel-concrete interface[J]. Journal of Tongji University(Natural Science),2016,44(4):499-506(in Chinese).

[11] 汪 炳,黄 侨,荣学亮. 基于ABAQUS的栓钉连接件承载能力分析及验证[J]. 中外公路,2017,37(2):126-131.

Wang Bing,Huang Qiao,Rong Xueliang. Analysis and verification of bearing capacity of stud connectors based on ABAQUS[J]. Journal of China & Foreign Highway,2017,37(2):126-131(in Chinese).

Experimental Study of U-Shaped Steel-Concrete Composite Beam Joints Under Tension

Yan Renzhang1, 2, 3,Huang Zhonghe1, 2,Yan Chunling1, 2,Sun Tao4,Wan Liyuan1, 2,Wang Qiming5

(1. State Key Laboratory of Mountain Bridge and Tunnel Engineering,Chongqing Jiaotong University,Chongqing 400074,China;2. School of Civil Engineering,Chongqing Jiaotong University,Chongqing 400074,China;3. School of Civil Engineering,Tianjin University,Tianjin 300072,China;4. Department of Military Facility,Army Logistic University of PLA,Chongqing 401331,China;5. China Aerospace Construction Group Corporation Limited,Beijing 100071,China)

When a composite beam with a U-shaped steel plate of the open-web sandwich plate structure is assembled,it has clear stress and convenient construction to set the splice joint in the midspan position;however,the greater tensile force at the splice joint also makes it a weak part of the entire structure. Therefore,to study the mechanical properties of a splice joint of a composite beam with a U-shaped steel plate under eccentric loads and ver-ify the reliability of the joint connection,this paper designed 5 full-scale test models of a composite beam with a U-shaped steel plate and conducted static load testing of the joint under eccentric tension load. A comparison with the finite element model clarified the internal force distribution law and failure mode of the joint under tension and re-vealed the influence of stud arrangement,concrete strength,and steel bar diameter on the tensile properties of the splice joint. Results show that approximately 71% of the load at the splice joint of the U-shaped steel-concrete compos-ite beam is borne by the U-shaped steel plate,approximately 29% of the load is borne by longitudinal steel bars,and the internal force of the joint is unevenly distributed along the length direction of the specimen under tensile force;under ultimate load,the concrete of the splice joint of the composite beam is split,the maximum stress on the U-shaped steel plate reaches more than 95% of the yield strength of the material,and it peels off from the concrete. In addition,comparing and analyzing the test results of five groups of specimens and the results of finite element para-metric analysis shows that the ultimate bearing capacity of joints can increase by 4%—8% by increasing the number of studs,and the stress of the U-shaped steel plate bottom plate increases with the number of studs;however,increasing the concrete strength and upper steel bar diameter can slightly reduce the stress of the U-shaped steel plate.

composite structure;U-shaped steel-concrete composite beam;splice joint;experimental study

TU398.903

A

0493-2137(2022)09-0973-15

10.11784/tdxbz202109012

2021-09-07;

2021-11-01.

严仁章(1987— ),男,博士,教授,rz_yan@cqjtu.edu.cn.

王其明,wangqmemail@126.com.

中国航天科工集团公司自主创新课题资助项目(2017-C-M-2);国家自然科学基金青年基金资助项目(51708067);重庆市自然科学基金资助项目(cstc2020jcyj-msxmX0089).

the Independent Innovation Project of China Aerospace Science and Industry Corporation(No.2017-C-M-2),the National Natural Science Fund for Distinguished Young Scholars of China(No.51708067),the Natural Science Foundation of Chongqing,China (No.cstc2020jcyj-msxmX0089).

(责任编辑:金顺爱)