5083 铝合金TIG 焊接工艺研究

2022-07-04朱达新唐菊萍

朱达新,唐菊萍

(江苏省江阴中等专业学校机电系,江苏 江阴 214400)

铝及铝合金具有优异的物理特性和力学性能,其具有强度高、密度低、热导率高、电导率高及耐蚀能力强等特点,目前已广泛应用于工业等领域的焊接结构产品方面。铝合金应用于船舶制造行业,与钢制船舶结构相比,其有明显的优越性:密度低,可有效地减轻船舶重量,减小发动机单机容量和油耗,可用作上层建筑的结构材料,还可以降低船体重心增加稳定性;弹性模量小,能充分吸收冲击应力,增加安全性;无磁性,减小对罗盘的干扰,还可以避免军用舰艇受到磁性水雷的攻击;耐蚀能力强,能抵抗海水和海洋大气对船体的腐蚀,延长使用年限并减少油漆和防腐等维护费用。

对船用钢材焊接检验,须符合“钢制海洋渔船建造规范”和中国船级社“材料与焊接规范”的相关要求。以某轮船主船体为钢制材料及甲板室为铝制焊接结构项目为例,该轮要求采用的是T8mm 型号为5083 的铝板,对其焊接工艺进行研究。

1 焊接性能分析

1.1 材料理化性能

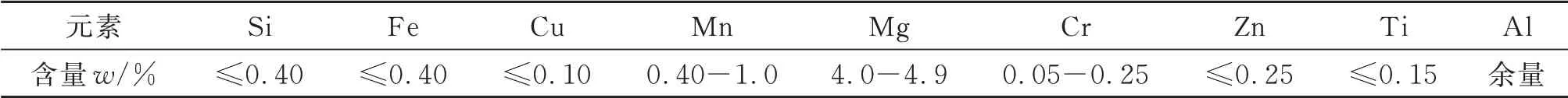

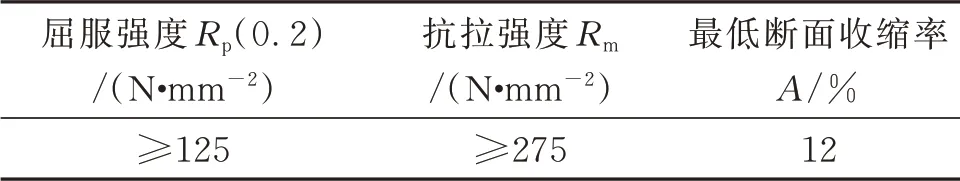

铝是银白色的轻金属,其特点是比重小(2.7 g ∙cm−3,约为钢的三分之一)、熔点低(658 ℃)、比热容大、热导率高(约为钢的4 倍),因此焊接铝合金时比钢要消耗更多的热量。5083 型铝合金化学成分和力学性能列于表1 和表2[1-2]。

表1 5083 铝合金化学成分Tab1 e1 Chemical composition of 5083 aluminum alloy

表2 5083 铝合金力学性能Table 2 Mechanical properties of 5083 aluminum alloy

1.2 氧化膜问题

由于铝及其合金的化学活性强,铝和氧的亲和力很大,在空气中就能与氧气发生化学反应而生成一层致密而难熔的氧化膜Al2O3,其厚度0.1—0.2 μm、熔点高达2050 ℃。焊接时由于氧化膜覆盖在液态铝的上面,其既阻碍填充金属与母材之间的结合,又妨碍熔融填充金属浸润。此外,氧化膜的比重(3.95—4.18 g∙cm−3)约为铝的1.4 倍,易形成夹渣。为了保证焊接质量,焊前必须清除焊件表面的氧化膜,并对熔化金属和处于高温下的金属进行有效的保护,防止在焊接过程中再氧化[3]。

1.3 气孔问题

铝及铝合金焊接所产生的气孔主要是氢气孔,高温时铝可溶解大量的氢,在凝固过程中氢的溶解度从6.9 mL∙kg−1降到0.36 mL∙kg−1,二者相差约20倍,原先溶于液态铝中的氢几乎全部析出而形成气泡。但由于铝及其合金的比重小,气泡在熔池中浮升的速度慢,加上铝的导热性强、冷凝快,不利于气泡浮出,因此焊接铝或铝合金时焊缝产生气孔的倾向很大。

1.4 焊接变形和裂纹

铝的线膨胀系数比钢约大一倍,而凝固时结晶收缩率又比钢大两倍,因此焊接铝及铝合金时会产生较大的内应力和焊接变形。其次,铝合金高温塑性低(在640 ℃工业纯铝的延伸率δ仅为0.6%),因此在较大的内应力下易产生热裂纹[4]。当纯铝及大部分非热处理强化铝合金在融化时,一般是不容易产生焊接裂纹的,但是当焊件的刚度较大时或合金杂质控制与工艺条件不当时,往往也会出现裂纹。

1.5 合金元素的蒸发和烧损

5083 铝合金中含有镁、锌、锰等沸点很低的元素,在电弧高温作用下他们极易蒸发和烧损,从而减少了焊缝金属合金元素的含量,降低了焊接接头的机械性能[5]。

1.6 其他问题

铝及铝合金自固态变成液态时无明显的颜色变化,焊接时易造成烧穿和焊缝金属塌陷,打磨清根时用肉眼也很难判断缺陷是否清除干净。因此,焊接区域保护不好易造成焊接区域的腐蚀。

2 焊接工艺试验

2.1 焊接方法选择

铝及铝合金常用的焊接方法有钨极非熔化极气保焊(简称TIG 焊)和熔化极氩弧焊(简称MIG 焊),这两种方法均采用惰性气体进行保护,均具有阴极清理作用。TIG 焊接质量好且容易操作,适用于全位置焊接,但效率低。MIG 焊属于半自动焊,生产效率较高,但MIG 焊缝气孔倾向要比TIG 大些。在MIG 焊接时,由于弧柱的温度高,焊丝以细小熔滴的形式落入熔池,因其比表面积较大而易吸氢;在TIG 焊接时,主要是熔池表面与气体氢反应,因其比表面积较小且温度低,自然吸收氢就少些[6]。由于MIG 的熔池深度一般大于TIG 的深度,这也不利于气泡的浮出。因此,根据产品结构和试验条件,选择TIG 焊焊接工艺方法,焊接电源选用某公司YC-500WX4 型多功能氩弧焊机。

2.2 焊接材料的选择

焊丝选择的合理与否决定着焊接接头的力学性能、耐腐蚀性能及抗裂纹性等,因此选择焊丝不仅要考虑焊缝的成分要求,还要考虑接头的力学性能、耐腐蚀性能、结构的刚性、颜色及抗裂纹性等问题,通常焊接5083 铝合金选用ER5356 和ER5183 两种焊丝。采用ER5356 焊丝焊接,获得的焊缝具有良好的塑性,并且经阳极化处理后,其颜色与基体一致。选择ER5183 焊丝焊接,获得的焊缝具有良好的强度和抗腐蚀性能,这一点对于长期受海水腐蚀的船体结构来说尤为重要[7]。

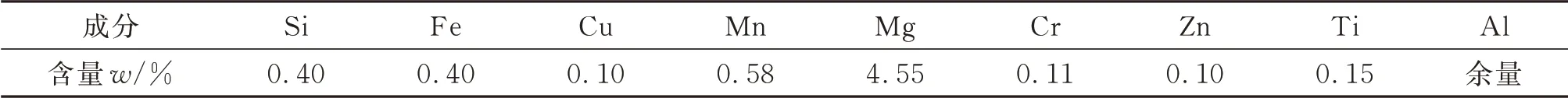

铝合金焊接时,采用直径粗的焊丝比直径细的好,因为粗焊丝熔滴比表面积降低,产生气孔的倾向小,并且粗直径焊丝强度高、挺度好,在高温熔池下这一优点更明显。经过多次对比试验,最终选定直径4.0 mm 的ER5183 焊丝作为焊接5083 铝合金的匹配焊丝,焊缝的强度达船级规范要求。直径4.0 mm 的5183 铝焊丝化学成分列于表3。

表3 直径4.0 mm 的5183 铝焊丝化学成分Table 3 Chemical composition of 5183 aluminum wire with a diameter of 4.0 mm

2.3 保护气体

铝合金焊接的保护气体必须采用高纯度氩气且纯度大于99.95%,按照GB/T10624 要求对其纯度进行定期测,同时还要保证气体传输管道的清洁[8]。本试验的保护气体为瓶装氩气,其纯度达到99.99%。

2.4 焊前准备

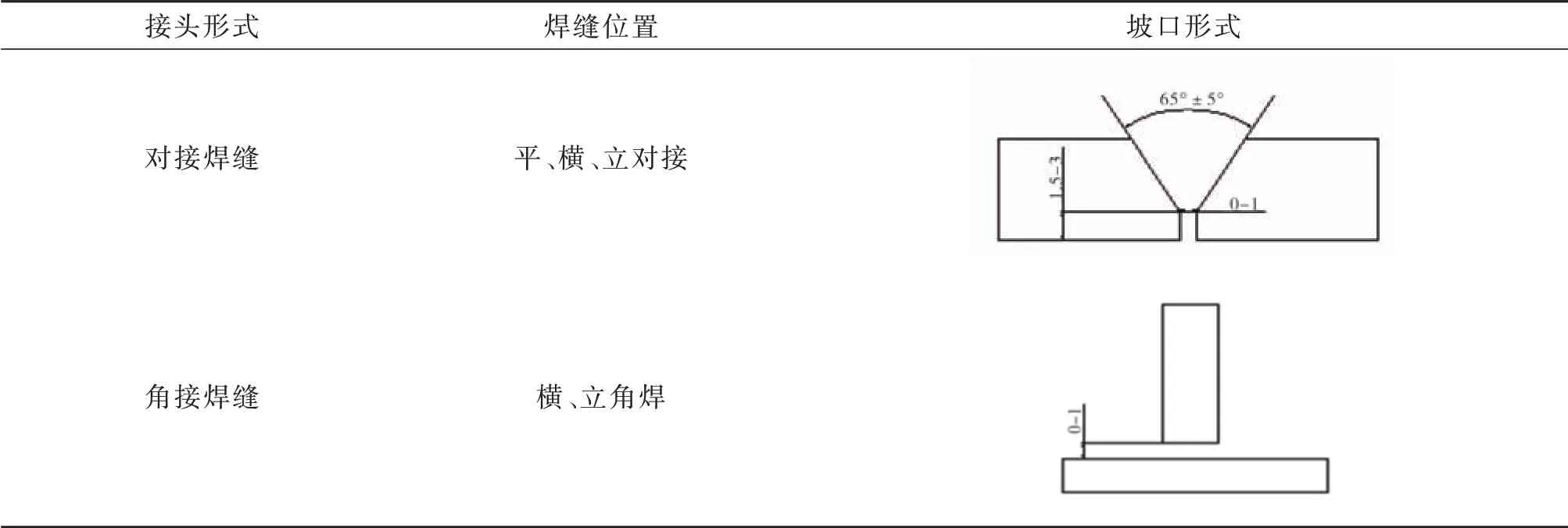

铝合金板的尺寸为8 mm×250 mm×300 mm,其坡口形式见表4。铝合金材料可采用机械或等离子方法进行切割,而坡口一般可采用刨或磨等机加工方法。通常清洁部位应在4 h 内施焊,否则应对该部分采取有效的保护或重新进行清洁。铝合金焊接场地应有防潮、防尘、防寒和防风设施,施焊时的风速应小于0.5 m∙s−1,空气湿度控制在70%以下。

表4 坡口形式Table 4 Welding grooves forms and types /mm

2.5 工艺要求

2.5.1 焊前处理

焊前需对5083 铝合金母材表面的污物、尘土、金属微粒、油污、水汽及氧化皮等进行清除,先用肥皂水清洗以清除表面的油渍,再用清水冲洗,晾干。焊前可用细钢丝刷对近缝区全面刷一遍,并用刮刀刮削坡口端面和焊缝两侧20 mm 范围的母材,将坡口下端(根部)刮去一个倒角,成为倒V形小坡口(铲根,防止根部氧化膜引起的气孔),最后在坡口两侧20 mm 范围内,用电动刮刀、不锈钢丝刷去除表面氧化膜。禁止用砂轮,因为砂轮的微粒嵌入铝中很难清除,会形成焊缝中的不良夹杂物。

由于5083 铝合金焊丝亦有较厚的氧化膜,焊前先用沙皮打磨,然后用丙酮清洗,清洗后的焊丝必须保持干燥。

2.5.2 预热

5083 铝合金最容易出现的焊接缺陷就是氢气孔,尤其在潮湿季节或湿度大的地区进行焊接时,焊缝中的扩散氢含量更应加以认真分析和仔细控制。因此,增加焊前预热工艺措施,预热温度为90 ℃、道间温度为60 ℃,预热位置距离焊道50 mm。同时,需对焊接材料进行干燥处理以降低水分。使用的焊接材料如保护气体、焊丝、焊条等要严格限制含水量,使用前需对它们进行干燥处理。焊丝领取时保持密封,焊前应烘干,在烘干温度为120 ℃下保温2 h 后使用,未用完的焊丝重新放回烘干箱。

2.5.3 装配定位焊

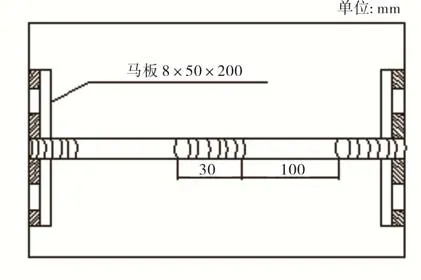

拼装时不留间隙,在试板反面定位,定位焊缝长度30 mm、间距100 mm。为防止焊后产生错边,反面再安装2 块马板(图1)。正面焊接结束后,用电动铣刀对背面焊缝进行清根后再进行焊接,反面清根时一定要清理干净,同时注意坡口的宽深比不能太小,否则极易产生未熔合。

图1 铝合金试板装配图Figure 1 Aluminium alloy test plate assembly drawing

采用TIG 焊时,如发现钨极氧化或形状不良,应及时更换钨极或进行修磨。焊接时若钨极触及熔池或焊丝则应立即停止焊接,对夹钨焊缝进行彻底清除,沾污的焊丝和钨极也应清洁[9]。

2.6 焊接操作技术要求

2.6.1 焊接方向及焊前检查

焊接铝及铝合金采用钨极手工氩弧焊,焊接的方向通常采用左焊。焊前需检查焊机清洗状况及焊机、氩气皮管和冷却水系统是否正常,然后预放氩气15 s 左右,以驱除管路中的空气,并在试板上调整焊接规范。

2.6.2 焊枪与焊件间的相对位置及引弧要求

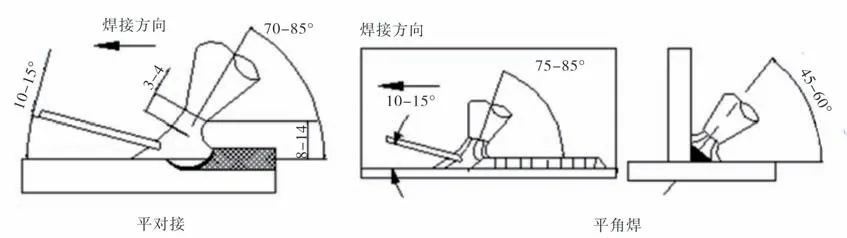

焊接时焊丝、焊枪与焊件之间相对的位置如图2 所示。焊接过程中要求焊枪运行平稳,焊丝均匀,保持电弧稳定燃烧。送丝时不能搅乱气体对熔池的保护,焊丝端部不要离开气体保护。由于接头处很容易产生气孔,所以焊接过程中应避免中途停顿,尽量减少不必要的焊接焊头。

图2 氩弧焊焊枪、焊丝与焊件之间的相对位置Figure 2 The relative position of TIG welding torch,welding wire and weldment

引弧一般采用高频或脉冲两种方法。引弧时先将焊枪中的钨极端部与焊件之间保持一定距离,然后接通引弧器,在高频电流或高压脉冲电流作用下使氩气电离而引燃电弧。

2.6.3 焊枪运行及送丝方式

焊枪采用等速送丝,尽量地连续送丝,焊接电流要尽可能地加大,送丝时要向熔池持续不断地送给,并且尽可能多送焊丝,这是因熔敷速度快,需得到足够的填充金属来避免气孔产生。同时,为了减小焊接热输入及防止焊接热影响区软化,要求焊接速度要快,不能停留(因为枪头一旦停在某处不动,熔池温度就会急剧上升),焊丝端部要一直在氩气的保护中。

为防止在收弧处产生严重的缩孔及弧坑裂纹等缺陷,一般采用引出板将弧坑引出焊件。对于中断处或不能安装引出板的焊件,可以采用填加焊丝来填满弧坑,或者采用电流衰减方法。

2.6.4 焊接规范选择

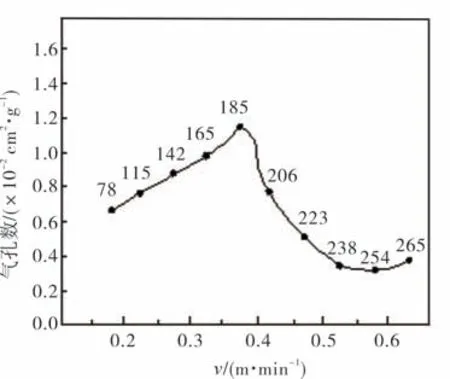

在TIG 焊接时,焊接工艺参数的选用应尽量采用小线能量,以减少熔池的存在时间,从而减少气氛中的氢的溶入,并且又要能充分保证根部熔合,以利根部氧化膜上的气泡浮出。图3 为焊接工艺参数对气孔倾向的影响(TIG)。从图3 数据可以看出,采用大的焊接电流同时配合较高的焊接速度是比较有利的。

图3 焊接工艺参数对气孔倾向的影响(TIG)Figure 3 The influence of welding process parameters on stomatal tendency(TIG)

3 焊缝无损探伤及力学性能

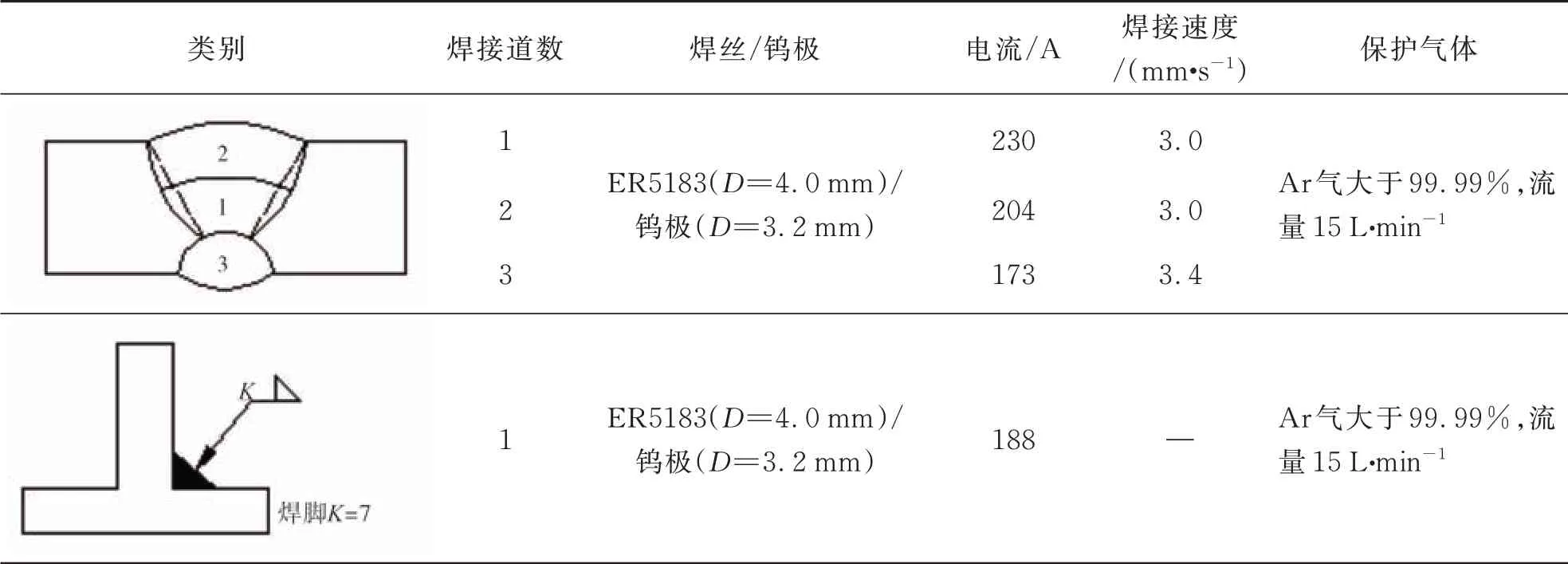

在TIG 焊接规范的条件下(表5),对铝合金试板进行焊接,待焊缝成形后对其外观检查发现,外观成形良好,无裂纹、咬边、气孔、焊瘤等缺陷。

表5 5083 铝合金TIG 焊焊接规范(平对接、角接)Table 5 Specification for TIG welding of 5083 aluminum alloy

3.1 无损检测

焊缝质量按CB/T3747 船用铝合金焊接接头质量要求进行检验,X 射线检测按CB∕T3929 铝合金船体对接接头X 射线照相及质量分级进行检验。对于船体上层建筑的一般铝合金焊缝,焊缝探伤验收只要求Ⅲ级,并且是1%抽查率。检测结果表明,最终焊缝质量PT 检测达到Ⅱ级合格指标,RT 检测达到Ⅲ合格指标。

3.2 力学性能

按照CCS 标准[10]中的规定进行弯曲性能检查及力学性能试验。拉伸性能检测结果表明,焊接接头强度与原始母材的强度基本相当。横向弯曲试验时横向正反弯12 组,试样厚度8 mm、弯轴直径D=60 mm、弯角180 °。试验结果显示,弯曲到规定的角度后焊缝没有出现开口缺陷。表明,焊缝拉伸性能、力学性能均满足CCS 标准要求。

根据CCS 规范要求,铝合金对接缝焊接工艺不能覆盖角焊缝,因此需同时进行角焊缝焊接工艺。角焊缝破断试验结果显示,焊缝没有气孔、夹渣及未熔化等缺陷。

4 结论

5083 铝合金焊接属于特种材料的焊接,手工钨极氩弧焊(TIG)焊接铝合金属于高难度、高附加值的特种作业。通过大量试板的焊接及相关试验,逐步寻找到能有效消除铝合金焊缝中气孔的焊接工艺的要点和操作技巧。对于5083 铝合金的焊接,焊接接头形式、焊材选择、焊接工艺制定、焊接高温区控制、惰性气体保护和焊接顺序等工艺措施,都需要认真对待和正确处理。只要将所有控制程序都做好,焊缝质量才能满足规范要求。