基于不同衬底的TCO 薄膜的激光刻蚀工艺研究

2022-07-04张耿陈镕佳黄晓园张绍强郑华叶海王红成

张耿,陈镕佳,黄晓园,张绍强,郑华,叶海,王红成

(东莞理工学院电子工程与智能化学院,广东 东莞 523808)

TCO(Transparent Conducting Oxide)薄膜是一种采用透明导电氧化物材料制作的导电薄膜,常见的 有ITO(Indium Tin Oxide)、FTO(Fluorine-Doped Tin Oxide)、TZO(Tin Zinc Oxide)、IZO(Indium Zinc Oxide)等薄膜材料[1]。TCO 薄膜不仅具有良好的导电性,同时还具有透光性,被广泛用于显示器件[2]、光伏太阳能电池[3]、电致变色玻璃[4]、平面传感器[5]等领域,也常被用于基于柔性衬底上的光电器件当中[6]。而在这些器件应用中,TCO 薄膜往往需要被刻蚀成具有独立的、阵列分布的图形化形状,以配合实现器件结构和性能。

常见的TCO 薄膜刻蚀方法主要有化学刻蚀法和激光刻蚀法。化学蚀刻法较激光法的成本更加低廉、在大批量生产加工过程中效率更高、前期投入成本更低,但是其缺点也很明显,存在保真性差、有耗材、对环境会造成一定的污染、可控性差等问题[7]。相较而言,激光刻蚀法的工艺适应性强,不受加工图形限制,同等级别条件下可以做到更加精密、线宽更窄、线间距更小、操作简便,随时都可以加工导入图形或绘制图形而不受限制,特别适合于实验室研究或小批量生产[8]。

激光刻蚀是将激光束作用于物体表面而引起物体形状或性能改变的加工过程[9]。影响刻蚀效果的主要因素包括工作功率、扫描速率、薄膜类型以及衬底材料等[10],刻蚀目标要求能够将薄膜高效率切断形成独立线条,线条边缘光滑,并且尽量不损伤衬底表面。

本文重点研究采用激光技术刻蚀基于不同衬底类型的TCO 薄膜的工艺控制条件,考察不同的工作功率和扫描速率下的刻蚀工艺效果,并通过测试分析刻蚀前后样品的外观、光学、电学特性变化,获得最佳的刻蚀条件,同时探讨激光刻蚀技术在TCO 薄膜刻蚀中的应用。

1 实验部分

1.1 不同类型的TCO 薄膜样品

选用了基于玻璃衬底的ITO 薄膜、FTO 薄膜及制作在PET 柔性基材上的ITO 薄膜进行对照实验,他们均为工业商用化产品中较具代表性的TCO 材料类型,购买于佛山市源晶美玻璃有限公司。

1.2 激光打标设备及其参数设置

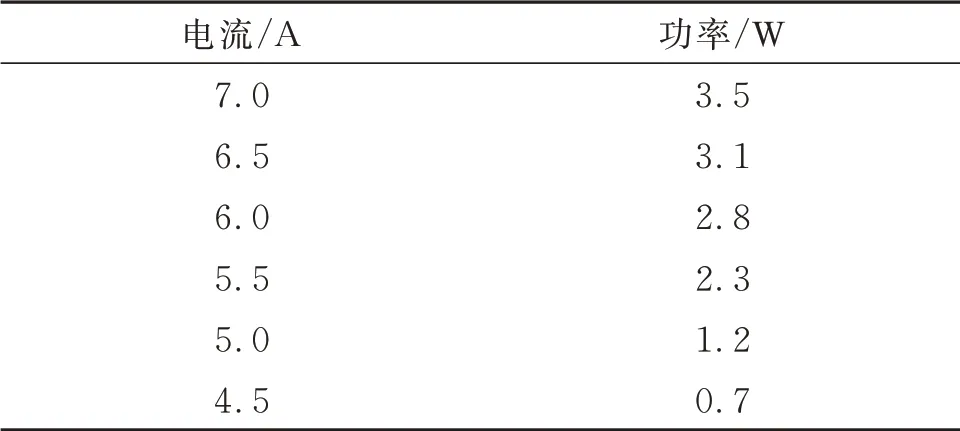

刻蚀工艺采用一台商用的激光打标机,其规格为UV 系YVO4 半导体端面泵浦紫外型,由东莞盛雄激光设备有限公司制造。激光系统选用固定式导光系统,激光波长355 nm、激光设备功率3—8 W,最大刻蚀速率8000 mm·s−1。该设备可通过调节电流的大小来实现对激光输出功率的控制,调节电流与输出功率的对应关系如表1 所示。

表1 调节电流与输出功率对照参考表Table 1 Reference of control current and output power

1.3 测试与表征方法

刻蚀前后需对样品的表面形貌、光电特性进行分析表征,以评价激光刻蚀的工艺效果。采用光学显微镜(CX31 型,Olympus 公司)对样品的表面微观形貌进行观察,采用台阶仪(Dektak XT 型,Bruker公司)对膜层厚度进行检测,采用数字万用表(Fluke)对相邻电极间的阻值(是否刻蚀断开的判断依据)变化进行监测。

2 结果分析与讨论

2.1 TCO 薄膜的厚度

TCO 薄膜的厚度是薄膜直观形貌的基本参数,它既影响了薄膜的光电性能,同时也为后续工艺提供刻蚀深度的参考值。首先采用酸腐蚀法在不同的TCO 薄膜表面上刻蚀形成单边台阶,然后使用台阶仪测量其薄膜厚度。监测得到3 种TCO 薄膜厚度(H)分别为HITO=180±20 nm、HFTO=550±20 nm和HPET-ITO=110±20 nm。所选导电玻璃为显示和传感领域中常见的产品规格,方块电阻约为5—10 Ω/□。

2.2 不同电流(功率)对TCO 薄膜刻蚀效果的影响

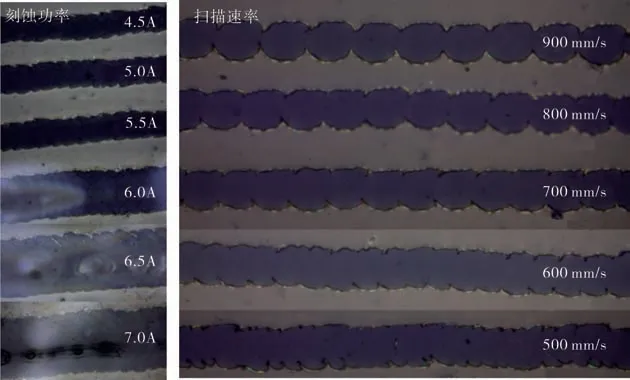

功率是激光刻蚀能量的重要衡量参数,可以通过选择不同的电流值来调制不同的功率水平。实验中设定扫描速率为500 mm·s−1、重复频率30 kHz时,分别以4.5、5.0、5.5、6.0、6.5 和7.0 A 的控制电流进行刻蚀试验。

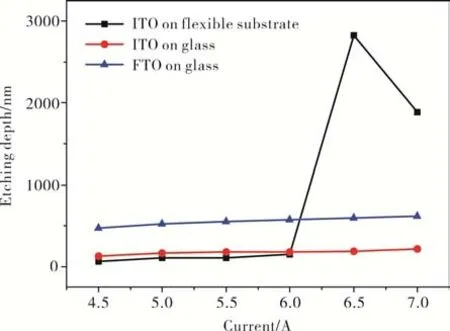

采用台阶仪对刻蚀形貌进行观测,刻蚀深度和线宽分别如图1 和图2 所示。图1 为不同功率下激光刻蚀TCO 薄膜形成的刻蚀深度。从图1 可见,对于玻璃衬底上ITO 和FTO 薄膜而言,随着激光功率(电流)的增大,刻蚀线的深度越深。当电流值控制在5.0—6.0 A 之间时,所得到刻蚀深度与前面检测的薄膜厚度值较接近,且用万用表监控电极与电极之间的电阻值超过200 MΩ,表明薄膜已被彻底刻蚀且衬底未有明显损伤;当电流值为4.5 A 时,电极间的电阻值小于100 MΩ,表明薄膜尚未被刻蚀透,仍有残留;当电流值高于6.0 A 时,刻蚀深度大于薄膜厚度的参考值,且电极间的电阻值高于200 MΩ,表明薄膜已被彻底刻蚀,薄膜底部的衬底也受到了一定程度的损伤。从图1 还可见:对于柔性PET 衬底上的ITO 而言,电流值在5.0—5.5 A 之间时,刻蚀深度与薄膜厚度值接近,且电极间的电阻值超过200 MΩ;电流值为4.5 A 时,同样存在薄膜未被彻底刻蚀的情形;而电流高于5.5 A,特别是高于6.0 A 以上时,刻蚀深度出现了较大幅度的增加。推测认为,大电流产生的激光可能熔化了柔性PET 衬底,造成衬底较大的损伤。

图1 不同功率下激光刻蚀TCO 薄膜形成的刻蚀深度Figure 1 Etching depth of TCO film formed by laser etching at different power

图2 为不同功率下激光刻蚀TCO 薄膜形成的单线沟槽线宽。从图2 可见:对于玻璃衬底上ITO和FTO 薄膜而言,当电流值控制在5.5—6.0 A 时,线宽相对较均匀且稳定;对于柔性PET 衬底上的ITO 而言,当电流值控制在5.0—5.5 A 时,线宽相对较均匀且稳定;当电流值高于6.0 A 时,3 种样品的线宽明显增加且不稳定。用显微镜辅助观察刻蚀线条的边缘外观也可以看出,当电流值为5.0—5.5 A 时,线条边缘均相对较光滑。

图2 不同功率下激光刻蚀TCO 薄膜形成的线宽度Figure 2 Line width of TCO film formed by laser etching at different power

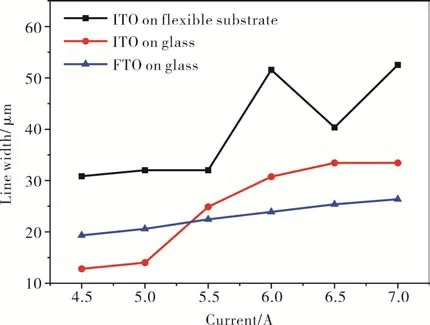

2.3 不同扫描速率对TCO 薄膜刻蚀效果的影响

激光的扫描速率对于刻蚀工艺而言,代表着单位时间、单位长度内的刻蚀能量的高低。为考察不同扫描速率对TCO 薄膜刻蚀效果的影响,统一设定激光器的电流为5.5 A,重复频率为30 kHz,扫描速率分别为900、800、700、500、300 mm·s−1。同样,通过监测刻蚀线条的深度及宽度来反映刻蚀效果,结果如图3 所示。对于玻璃衬底上ITO 和FTO 薄膜而言,当扫描速率大于550 mm·s−1时,由于激光在每个打标点停留的时间不足,TCO 薄膜没有被完全刻蚀;当扫描速率小于500 mm·s−1时,由于激光在每个打标点上停留的时间过长,导致薄膜被完全刻蚀,并且极可能已经伤及衬底;当扫描速率为500 mm·s−1时,薄膜刻蚀均匀,并且未刻蚀到玻璃衬底。对于基于柔性PET 衬底的ITO 薄膜而言,测得经扫描速率为600—900 mm·s−1刻蚀后的相邻电极间电阻小于200 MΩ,说明在此速率范围内激光未能将薄膜彻底刻蚀穿透;当扫描速率为100—500 mm·s−1时,刻蚀线两侧的电阻均为无穷大,说明以上速率的激光均已将薄膜刻蚀穿透。综合上述结果可知,将激光器扫描速率控制在500 mm·s−1时的刻蚀效果最佳。

图3 不同扫描速率下激光刻蚀TCO 薄膜形成的刻蚀深度及线宽度Figure 3 Etching depth and line width of TCO film formed by laser etching at different scanning rates

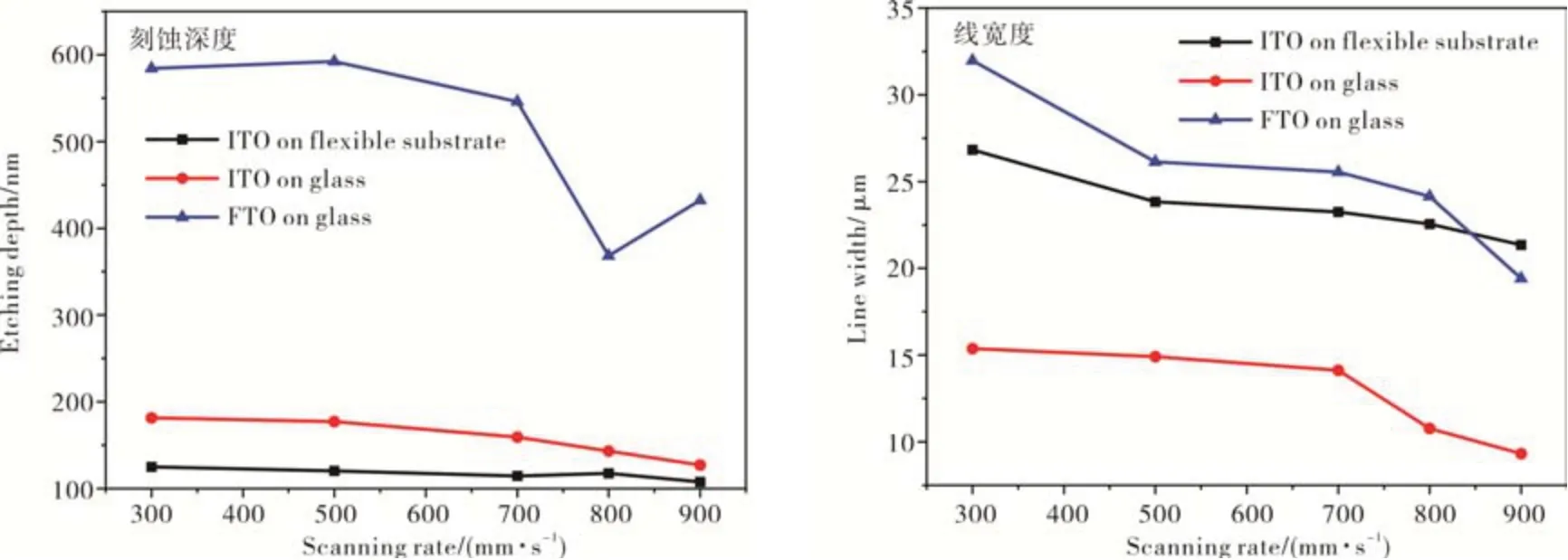

2.4 不同的功率和扫描速率对柔性PET 衬底的影响

为了解不同功率及扫描速率对基于柔性PET衬底的ITO 样品的刻蚀效果,采用台阶仪检测了不同条件下的2D 截面相对高度的形貌。图4 为激光刻蚀基于柔性PET 衬底的ITO 薄膜的效果。从图4 可见,当激光器输出电流为6.0 A 以上时,激光刻蚀柔性衬底薄膜后,在所刻蚀的位置表面没有出现凹陷的情况,反而出现了凸起现象。针对柔性PET的热学特征,由于柔性ITO 薄膜的衬底为有机塑料,高功率的激光使其吸收能量受热膨胀而产生形变,因而发生了表面凸起现象,即由于激光输出功率过高,在激光将薄膜完全刻蚀后,剩余的能量对柔性ITO 薄膜的衬底造成了破坏。相较于使用玻璃作为衬底,柔性PET 材料对高功率的激光敏感度较高,因此对基于该衬底的TCO 薄膜进行刻蚀时,应对激光器的输出功率和稳定性提出更加严格的要求。从图5 还可见,在输出电流控制为5.0 A 条件下,对于基于柔性衬底和玻璃衬底的薄膜刻蚀时扫描速率的影响大致接近。当扫描速率为300 mm·s−1或500 mm·s−1时,线条边缘相对较光滑;而当扫描速率较高(≥700 mm·s−1)时,线条表面出现锯齿状。因此,综合刻蚀效率和刻蚀效果两方面的表现,认为采用激光刻蚀TCO 薄膜时,最佳的扫描速率为500 mm·s−1。

图4 激光刻蚀基于柔性PET 衬底的ITO 薄膜的效果图Figure 4 Laser etching of ITO film on flexible pet substrate

综合上述结果,对于3 种不同的TCO 薄膜样品,扫描速率控制在500 mm·s−1时的刻蚀效果最佳。其中对于玻璃衬底上ITO 和FTO 薄膜,激光器电流控制在5.5 A 时的刻蚀效果最佳;对于柔性PET 衬底上的ITO 薄膜,激光器电流控制在5.0 A时的刻蚀效果最佳。

3 结论

通过系统的考察与研究,得到基于不同衬底的TCO 薄膜的最佳激光刻蚀功率及扫描速率条件。总体而言,激光功率越高、扫描速率越慢,对薄膜的刻蚀速率就越快。对基于玻璃衬底的ITO 薄膜、FTO 薄膜而言,最佳的刻蚀功率为2.3 W(对应电流值为5.5A),扫描速率为500 mm·s−1;对基于柔性PET 衬底的ITO 膜而言,最佳的刻蚀功率为1.2 W(对应电流值为5.0A),扫描速率为500 mm·s−1。在最优条件下,膜层可被完全刻蚀掉,而衬底未出现明显损伤。此外,研究中还发现,激光功率过高会导致柔性PET 衬底发生高温热熔化而凸起形变,影响薄膜刻蚀效果,因此采用激光刻蚀基于柔性PET 衬底的TCO 薄膜时应适当降低刻蚀功率。