弹齿式残膜回收机起膜机构受力与模态仿真分析

2022-07-02李云全毋高峰

李云全,毋高峰

(1.焦作师范高等专科学校 信息工程学院,河南 焦作 454000;2.焦作师范高等专科学校 理工学院,河南 焦作 454000)

残膜回收机主要用于回收棉花产地的剩余残膜,作业环境比较复杂.设计具有可靠性、通过性和随地仿形能力的起膜机构,对弹齿式残膜回收机的收膜效果起决定性的作用[1-2].

1 起膜机构的工作原理与结构

秸秆残膜经历了秋收和秸秆粉碎之后,风蚀老化和破损程度较为严重,膜面上会残存少量的棉叶、棉铃壳和土壤等杂物[3].起膜机构的主要作用是将棉杆根茬的侧根切断,将地膜从杂物下挑起一定的高度,将残膜和杂物沿着挑膜齿边刃线滑移的过程中分离一部分5~7cm内的土壤[4].

弹齿式残膜回收机的起膜机构结构简图如图1所示.起膜铲与限深滑板焊接于浮动式四连杆机构上[5].工作时残膜回收机由拖拉机带动,起膜铲在自身重力和入土角的共同作用下进入膜下的土壤中[6].起膜铲的作业深度由四连杆机构和限深滑板共同调节,同时能随地面仿形,保持一个比较稳定的入土深度.起膜铲的刀刃为长条状,刀刃的锋刃线与机具的前进方向之间的夹角成钝角,可以有效达到起膜铲托起并积累更多的残膜,防止回收残膜时使残膜进一步受损.

1.起膜铲2.前立柱3.绞杆4.限深滑板5.后立柱图1 起膜机构结构简图

2 起膜机构的主要参数与受力分析

2.1 起膜铲入土角和入土隙角

入土角α是刀板底刃线与其在地平面上投影线的夹角.入土角直接影响起膜铲起膜效果.起膜铲齿面受力分析简图如图2所示,并据此进行入土角的理论值分析[7].

图2 起膜铲齿面受力示意图

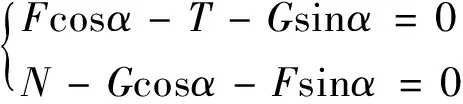

受力平衡状态时其平衡方程如(1)所示:

(1)

式中起膜铲所受力分别是:F为所受工作阻力,单位N;N为回收物给予的反作用力,单位N;G为回收物的重力,单位N;T为回收物对上刃面的摩擦力,单位N;T=μN,μ是与土壤之间的摩擦因数[7].由(1)得

(2)

入土角过大或过小,都达不到残膜回收效果.本文所设定起膜铲入土角α取值范围为10°~35°[8].

起膜铲底面与地面之间的夹角γ为入土隙角,它的存在使起膜铲具有入土的趋向.入土隙角在起膜铲刚入土时稍大,后随耕深增加逐渐减小,达到设定耕深时隙角等于零或稍大于零.当隙角开始减为负值时,起膜铲的耕深开始变浅.本文设计的起膜机构在增加了四连杆仿机构具有随地仿形的功能,入土隙角设定在2°~5°之间[9].

2.2 起膜铲斜角

起膜铲斜角可以由图3所示的受力分析图确定,为了使残膜和根茬等杂物沿着刃口向后向上滑移,土壤阻力沿刃口的分力要大于铲刃与土壤间的摩擦力,即:

Psin(90°-β)≥f

(3)

图3 起膜铲斜角受力示意图

式中,P为作用在铲刃上的阻力,N;f为铲刃与土壤间的摩擦力,N,且F=N1tanδ,δ是土壤对钢起膜铲的摩擦角.由滑动摩擦力定律可知

(4)

由(3)和(4)两式可得

β<90°-δ

(5)

正常情况下土壤对钢起膜铲的摩擦角δ为26.5°~35°[10],由(5)可确定起膜铲斜角β要小于55°.起膜铲铲刃越尖锐,在同样情况下对残膜的作用范围越小.

2.3 起膜铲受力分析[11-12]

起膜铲在机具匀速常规作业时主要承受土壤的阻力和土壤对其的侧向压力.综合分析发现,起膜铲在受侧向力时,会向左右两侧发生变形,当力的方向垂直于起膜铲侧面时起膜铲受到侧向力最大,严重导致起膜铲与挑膜齿发生干涉.定义起膜铲所受侧向力为F阻,如(6) :

(6)

式中,Kt为土壤比阻;H为起膜铲犁耕效率,一般取0.7;a为单个入土部件耕深;b为幅宽.

我国耕地最大的土壤比阻为60kPa,根据前文可知耕深为0.05m,取Kt=60KPa,a=0.05m,宽度取中间值b=0.032m,计算出F阻=67.2N.

起膜铲所受水平阻力如(7):

(7)

本文取ρ=2.65g/cm3,g=9.8N/kg,B=10mm,T=50mm,ξf=1.可知起膜铲水平阻力约为1.6×10-7N.

因本文所设计起膜装置为铲型,后附有限深板控制深度,在此不考虑起膜铲所受垂直压力.

3 起膜铲的力学仿真验证

3.1 起膜铲静强度校核

在确定起膜机构的主要参数后,根据相关参数使用ANSYS软件对起膜铲仿真分析.起膜铲材料选择65Mn碳素结构钢,此种钢刚度较强,具有一定的韧性和可塑性,使用寿命较长,耐磨性较好.

对起膜铲网格划分后施加约束和载荷.使用夹具将起膜铲的尾端固定,使起膜铲的尾端不发生位移.对起膜铲施加水平阻力1.6×10-7N.每一根起膜铲的入土部分施加67.2N的侧向力,均匀加载到起膜铲上.

由起膜铲的应力仿真分析可知,尾端所受的应力较大,发生在尾端与立柱的焊合处,最大应力数值为13.729MPa,而起膜铲的屈服应力为430MPa,计算得出其安全系数为31.3,满足强度要求.由起膜铲的仿真位移图可以看出模型最大位移在起膜铲的齿尖上,最大位移值为0.179mm;最小位移值则在起膜铲末端.

3.2 起膜铲模态分析

模态分析是动力学性能的基础,能够在设计初期降低共振的风险,提高动力学性能等.起膜铲在静态工况下的强度和刚度均表现优良,但考虑实际作业环境复杂,外部载荷的大小和方向呈周期或非周期性变化,若与起膜铲的固频相近,会产生共振,共振会加速结构疲劳,缩短使用寿命.需要将结构的固有频率避开外部激励范围,以避免共振.本文借助有限元数值分析方法对起膜铲模态求解,求解后得到前六阶模态频率和振型(表1).

表1 起膜铲前6阶模态分析

通过对起膜铲工作环境和机理特征的分析,其受到的外激励主要由发动机振动、机具行走颠簸等产生,其中发动机振动激励大小在50Hz左右;机具行走颠簸激励大小在30Hz左右[7].结合模态分析结果对比,起膜铲的前六阶频率在109~2 284Hz之间,整体频值较高,与外部激励明显错开,有效降低了共振的风险.模态频率与模态振型结果为后续起膜铲的维护、设计提供了数据支持与方法支撑.

4 小结

本文依据起膜铲结构原理和工作阻力,通过分析起膜铲关键参数、受力,得出起膜铲安全系数为31.3,能满足机器的工作要求.在利用Ansys软件对其进行模态仿真分析中得出:起膜铲最大应力13.729MPa,最大位移为0.179mm,所得数据在安全范围内;前6阶固有频率范围在109~2 284Hz之间,不在所受外界激振频率范围内,作业过程中不会产生共振现象.