炭浆厂碎炭综合回收试验研究及应用*

2022-07-02尚朝表和少龙乔天强

尚朝表,和少龙,乔天强

(鹤庆北衙矿业有限公司,云南 大理 671507)

目前,80%以上的黄金生产矿山选矿工艺均采用氰化提金法[1]。多年来,各国对活性炭的应用均有成熟的研究,使其成为贵金属吸附回收的较好选择[2]。全泥氰化炭浆工艺流程中产生碎炭的方式有三种:①氰化浸出流程安全筛上回收的碎炭;②解吸电解过程筛分产出的碎炭;③活性炭到达使用年限后更换下来的碎炭(报废炭)。前两种碎炭由于颗粒小,且含有重砂、木屑等杂质,难以用解吸电解的方法对有价金属进行高效回收;第三种炭属于报废炭,因炭表面结垢及孔隙堵塞严重,使用解吸电解的方法有价金属回收率也不高[3]。这三种碎炭平均金品位为(100~200) g/t,银品位为 (600~2 000) g/t、铜品位为 (15 000~40 000)g/t,且均含有氰化物,长时间堆存存在很大安全环保风险。大部分炭浆厂由于碎炭量较少,对碎炭直接销售处理。目前,对该类碎炭综合回收相关工艺技术研究较少[4],缺少成熟的规模化生产工艺,造成资源回收利用率低,故从炭浆厂碎炭中回收金、银和铜等有价金属具有十分重要和深远的意义。

为综合回收利用碎炭中金、银和铜等有价金属及减轻长期堆存造成的安全环保风险,本研究基于炭浆厂碎炭性质,进行了碎炭中金、银和铜综合回收利用的试验研究,为同类炭浆厂回收金、银和铜提供参考和借鉴。

1 碎炭性质

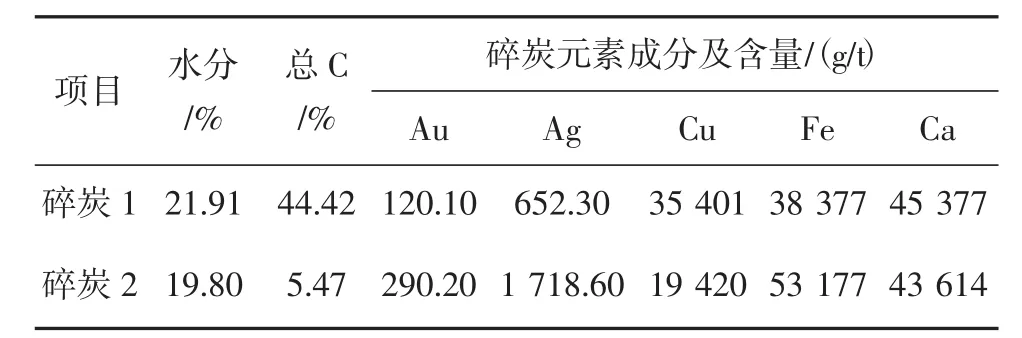

某厂碎炭化学成分分析结果见表1。Au品位为 (120.10~290.20) g/t,Ag 品位为 (652.30~1718.60) g/t,铜品位为 (19 420~35 401) g/t,金、银和铜为主要有价元素,不同生产流程因工艺条件的差异,碎炭中的金银品位偏差较大。碎炭中除金、银和铜高价值金属外还含有铁、钙及肉眼可见的沉砂,这些杂质不利于金、银和铜高价值金属的回收。

表1 碎炭化学成分分析结果Tab.1 Chemical component analysis results of crushed charcoal

2 碎炭回收金银小型试验研究

2.1 试验流程及试验装置

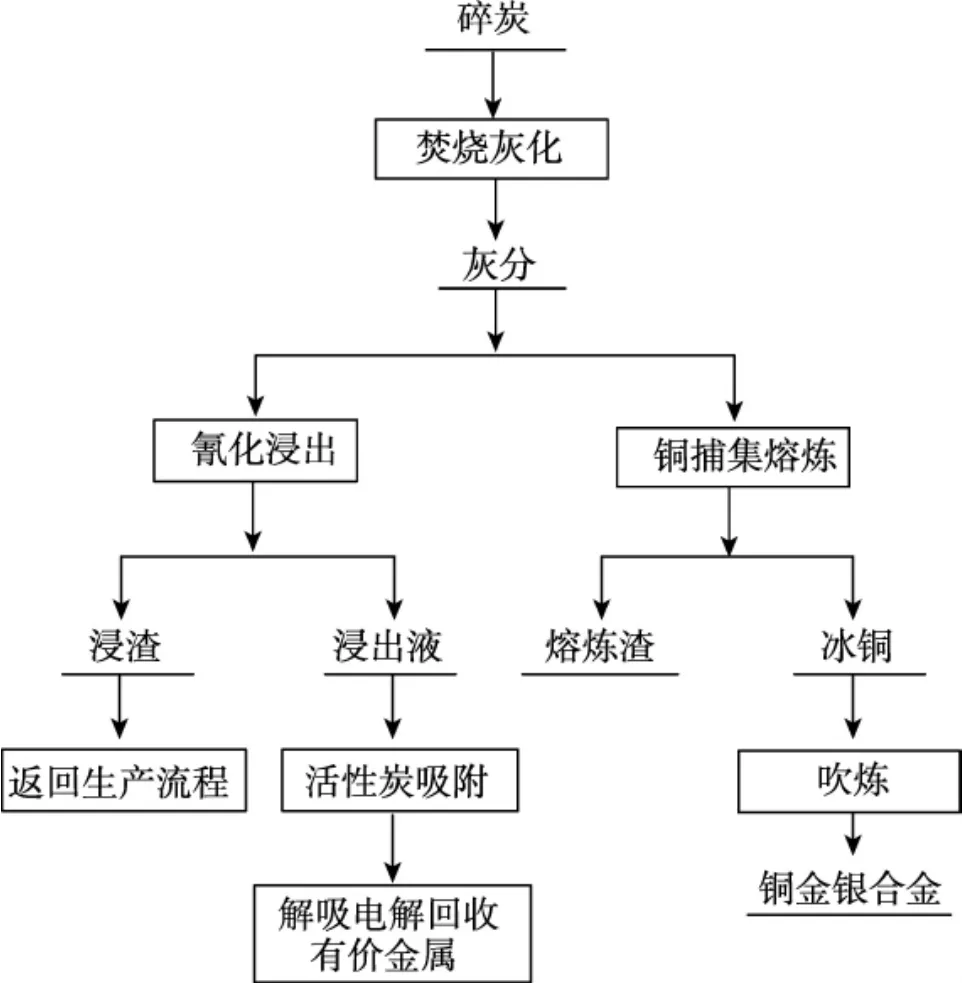

根据碎炭性质,开展碎炭的高温静态焚烧灰化试验研究,接着对灰分分别开展“氰化浸出试验”“铜捕集熔炼”两种不同工艺的对比小型试验研究。试验流程图见图1。

图1 碎炭回收金银试验流程Fig.1 Experiment flow for gold and silver recovery from crushed charcoal

灰化试验装置采用自制的电加热灰化炉、2 L搅拌浸出桶、马弗炉。

2.2 碎炭高温焚烧灰化试验研究与结论

影响碎炭燃烧的主要因素为氧含量和焚烧温度,起始燃烧阶段靠灰化炉电炉丝温度进行引燃,直到碎炭肉眼观察无火星时视为燃烧终点[5]。试验条件:试验总用时30 h,燃烧温度为(600~800) ℃。

由表2可知,碎炭灰化烧失率68.81%,灰分含炭低至0.24%,灰分的品位为:金314.2 g/t、银2 595.6 g/t、铜 117 906 g/t、 铁 103 230 g/t、钙188 641 g/t。灰化效果明显,金、银和铜品位得到有效的富集提升。需要说明的是试验过程中发现不同物料、炭含量的差异,灰化耗时均存在较大差异。

表2 碎炭高温焚烧灰化试验结果Tab.2 High temperature incineration ash experiment results of crushed charcoal

2.3 灰分氰化浸出试验研究与结论

氰化提金法具有工艺成熟、成本低廉、回收率高、对矿石适应性强等特点[6],使用氰化钠对灰分进行氰化浸出试验,试验条件:灰分500 g、水1 L、pH值为11.5、充气搅拌浸出40 h。

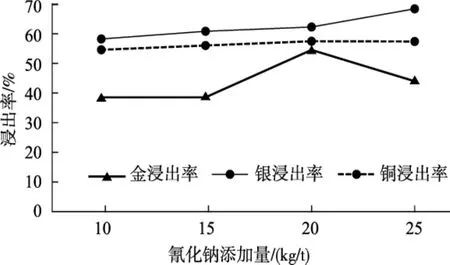

由图2可知,氰化钠用量20 kg/t时,获得较高的金、银和铜浸出指标,金浸出率54.60%,银浸出率61.10%,铜浸出率为56.45%;继续增加氰化钠用量,金、银浸出指标未得到明显提升,铜浸出率变化不大。浸渣金、银和铜品位偏高,主要原因是碎炭在高温灰化过程中,随着碎炭不断灰化,灰分数量逐渐增多,灰分覆盖了剩余的少量碎炭,造成灰化不彻底,剩余少量炭末在灰分浸出过程中发生吸附反应,造成尾渣跑高。

图2 灰分氰化试验结果Fig.2 Results of ash cyanidation experiment

2.4 灰分铜捕集熔炼试验研究与结论

铜对金银有较好的捕集能力,高温熔融状态下铜与金银生成金银铜合金,同时灰分中剩余的炭可作为熔炼还原剂,故采用铜作为金银捕集剂进行高温还原熔炼试验[7]。使用不同数量的捕集剂对灰分进行高温还原熔炼试验,试验条件:灰分50 g、造渣剂1∶1(碳酸钠+硼砂+石英+面粉)、冶炼温度1 250℃。

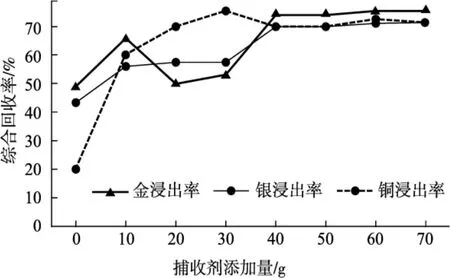

由图3可知,使用铜捕集剂有利于提高金、银和铜冶炼回收率,捕集剂的量提高至60 g时,可获得较高的金、银和铜冶炼回收率,分别为金98.35%、银97.11%、铜97.58%。综合考虑,实际生产中应重点关注灰分半产品中的铜含量。

图3 灰分铜捕集熔炼试验结果Fig.3 Experiment results of ash copper capture smelting

2.5 灰分半工业火法熔炼试验研究与结论

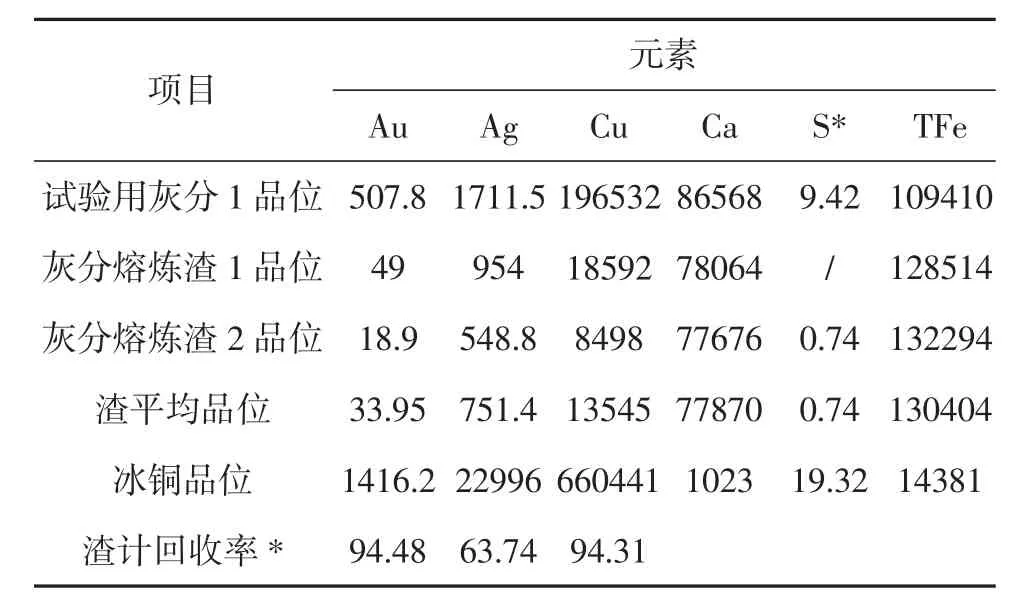

由于灰化产生的灰分含铜、铁、硫含量较高,故对灰分开展造硫熔炼、冰铜吹炼回收金银试验,造锍捕金工艺具有处理规模大,生产成本低、物料适应性强等优点[8]。造硫熔炼设备为250 kW中频炉,吹炼设备为160 kW中频炉。试验条件:灰分50 kg、硼砂 13 kg、碳酸钠 7 kg、玻璃 3 kg,温度1 200℃,冰铜吹炼试验条件:适量造渣剂、冰铜12.9 kg,温度1 200℃,吹风机鼓风,试验结果见表3。

表3 灰分火法熔炼试验结果Tab.3 Experiment results of ash smelting process g/t

由表3可知,灰分造硫熔炼金、银和铜回收率较高,金、银和铜能够有效富集至冰铜中,渣计回收率为Au 94.48%、Ag 63.74%、Cu 94.31%。试验表明,冶炼渣流动较好,炉渣和铜硫在坩埚内自然冷却净置时能够很好分离,铜硫层处于炉渣层的下部,冷却后的冰铜质脆,造硫熔炼对石墨坩埚侵蚀较大;冰铜吹炼试验后得到14.9 g的粗铜合金,因中频炉不能实现鼓风吹炼,吹炼试验时采用小型吹风机进行吹风,由于小风机鼓风氧浓偏低(冰铜吹炼熔池喷枪氧浓控制要求在50%~60%),导致吹炼过程的大部分金属液相仍以白冰铜形式存在,未能实现有效氧化。故针对硫、铁、铜含量高的灰分,最佳工艺路线为“造硫捕金—冰铜吹炼—粗铜精炼—铜电解—金银回收”。

3 碎炭高温焚烧灰化工业化应用

某厂于2020年12月完成含金物料灰化炉的安装调试工作,2021年1月开始投入正常生产,生产期间各项指标见表4。

表4 碎炭工业化高温灰化结果Tab.4 Industrial high temperature ash results of crushed charcoal

由表4可知,工业化生产情况下,碎炭高温灰化烧失率达65.94%,金品位从108.91 g/t提升至303.92 g/t,金富集比为2.79,银品位从567.15 g/t提升至1 604.66 g/t,银富集比为2.83,铜品位从21 690.91 g/t提升至59 223.45 g/t,铜富集比为2.73。物料所含氰化物在高温燃烧处理后,氰化物得到有效分解,经属性鉴定,碎炭灰化产生的灰分为固体废弃物,不再属于危险废弃物,灰化过程产生的废气经多级净化处理后达标排放。通过将近年来积存的碎炭进行灰化、冶炼,预计每年可综合回收金100 kg、银1 200 kg。

4 结语

1)全泥氰化炭浆工艺流程产生的碎炭,金、银和铜为主要有价元素,其次为铁、钙、沉砂等难以回收的杂质,不同生产流程因工艺条件的差异,碎炭中的金银品位偏差较大;

2)生产实践表明,采用高温静态灰化的方式处理炭浆厂碎炭,能将毒性为危废的碎炭转化为毒性为一般固体废物的灰分;碎炭灰化温度控制在 (600~800) ℃,时间 (30~50) h,不同碎炭,由于炭含量的差异灰化时间不尽相同;碎炭烧失率65%~75%,灰分金银富集比较高,生产实践金品位从108.91 g/t提升至303.92 g/t,金富集比为2.79,银品位从 567.15 g/t提升至 1 604.66 g/t,银富集比为2.83,铜品位从21 690.91 g/t提升至59 223.45 g/t,铜富集比为2.73;

3)灰分直接采用氰化法回收效果不佳,在灰分氰化钠用量20 kg/t、浸出时间40 h的条件下,金最高浸出率为54.60%、银最高浸出率为61.10%、铜最高浸出率为56.45%,金银浸出率偏低的主要原因是碎炭很难被彻底灰化,灰分中含有少量活性炭颗粒;

4)灰分半工业火法熔炼试验表明:灰分造硫熔炼金、银和铜回收率较高,金、银和铜能够有效富集至冰铜中,渣计回收率为金94.48%、银63.74%、铜94.31%,含铜、铁、硫高的灰分最佳工艺路线为“造硫捕金-冰铜吹炼-粗铜精炼-铜电解-金银回收”;

5)通过将近年来积存的碎炭进行灰化、冶炼,预计每年可综合回收金100 kg、银1 200 kg、铜11 000 kg。