阳极质量对500 kA电解槽运行的影响与实践*

2022-07-02高文义

高文义

(云南神火铝业有限公司,云南 富宁 663400)

阳极质量是电解槽平稳运行的关键因素,阳极炭渣和SO2是电解铝生产过程中阳极参与电化学反应后的危险废物和有害气体。阳极作为电解铝生产的主要原材料和电流导体,500 kA大型预焙阳极电解槽单槽用极量达到(50~60) t,由于阳极炭块随着电解生产的进行而不断的消耗,需要定期倒换新极[1]。目前行业内大型预焙槽换极周期(32~38)d,阳极换极周期的长短由阳极消耗的快慢决定的。据统计,目前国内铝行业大型电解槽使用优质阳极的吨铝炭耗降至460 kg以下。

因此,阳极质量的优劣直接关系到电解槽生产过程中阳极的倒换周期和危废炭渣的产生量,以及烟气中SO2的脱硫成本,并对电解槽的安全稳定运行和产品的生产成本产生重大影响。

1 阳极质量对电解槽运行的影响

1.1 破坏电解槽工艺技术条件,干扰电解槽的安全运行

劣质阳极在电解槽运行过程中掉落的炭渣在电解质中不能分离出来时,将造成电解质的比电阻增大,电解质热收入增加,导致电解质含碳,逐步发展成为热槽。一旦形成热槽,电解槽的工艺技术条件将受到严重影响,不仅会破坏槽膛内型,熔化炉帮、伸腿和炉底介壳,还可能会损坏电解槽的阴极内衬材料,严重的还影响到电解槽运行年限。此外在处理热槽时,还要通过添加冰晶石、铝锭或者更换含碳电解质等措施,降低槽温、促使炭渣分离。据统计,电解质中炭渣含量1%时,电解质电阻率增加11%,相当于极距减小4 mm,降低电流效率;另外,质量低劣的阳极在电流的冲击下,使用不到一个换极周期,常出现脱极、断层、碎脱、掉块等事故,严重干扰电解槽的安全生产[2]。

1.2 增加吨铝阳极消耗

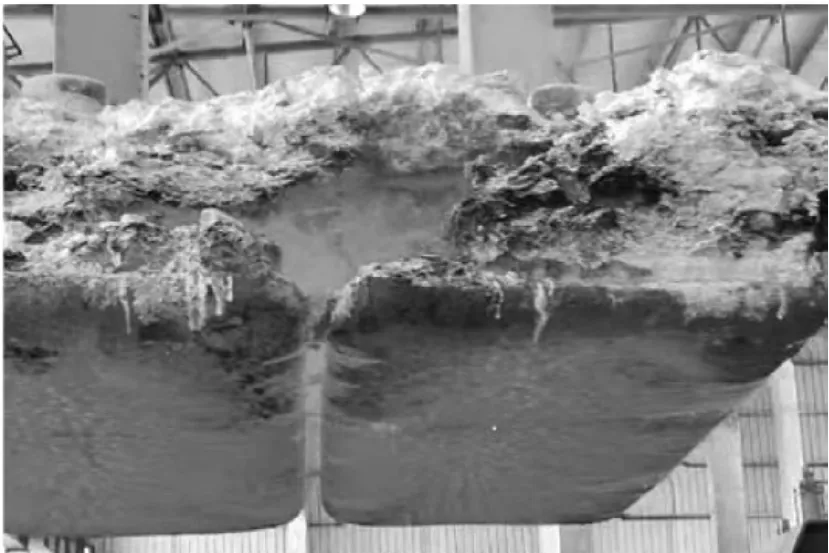

正常生产过程中,随着铝电解生产的持续进行,阳极随着生产的进行而慢慢地消耗,每天消耗速度大约(1.4~1.5)cm,质量达标的阳极吨铝炭渣产生量(2.5~3.5)kg,且炭渣颗粒度较小。在合理的工艺技术条件下,可从电解质中自行分离出来,保证电解槽的平稳运行。阳极使用周期长,更换出的残极规整,厚薄均匀,表面坚固。据统计,理化指标不达标的阳极,平均换极周期与正常相比缩短(1~2)d,吨铝阳极单耗相差(12~25)kg。残极瘦小、表面疏松、颗粒大易掉渣。炭渣含量大,分离不正常的炭渣浮在电解质液面上,容易在火眼附近结成焦块,封堵火眼,电解槽气体排出困难,处理不及时,易造成电解质溢出,酿成事故,如图1所示。

图1 残极瘦小,同组残极之间距离因掉渣增大Fig.1 Small anode scrap;the distance between anode scrap in same group was increased because of slag dropping

1.3 导致单位能耗上升

首先,阳极突发效应增多。500 kA电解槽中间多点下料,中缝处电解质液面上积聚过厚的炭渣时,会致下料口处的氧化铝下落到炭渣上不能及时溶解到电解质中,电解质中氧化铝浓度下降,引起突发效应。据测算,发生一次突发效应平均耗电300 kWh左右;其次,劣质阳极产生的炭渣进入电解质中,电解质粘度大、流动性差时,炭渣分离困难,电解质的导电性能变差,电解质的压降升高,压降每升高1 mV,电耗增加约3 kWh。电解槽运行电压相应升高,电能的无功消耗上升[3]。

1.4 电解槽四个角部的阳极消耗不均

实践表明,由于电解槽四角极易积聚炭渣,该部位电解质流动性差,积聚在阳极底部的炭渣难以被带到火眼处分离出来,积聚的炭渣阻止此处阳极参与电化学反应,阳极消耗速度明显低于其它部位,形成凸起,导致电解槽电压针振、摆动或者压槽,如图2所示。

图2 残极端头凸起Fig.2 End bulge of anode scrap

1.5 巡检维护难度增加

阳极质量稳定时,电解质中炭渣分离正常时,电解作业人员日常巡检内容主要是工艺技术条件的波动情况、火眼堵塞、打壳锤头卡堵等。因阳极质量差电解质中裹挟炭渣量过大时,必须人工打捞。特别是某批炭块质量问题严重时,极大地增加了作业人员的工作量,如图3所示。

图3 电解作业人员打捞角部炭渣Fig.3 Carbon residues in the corner were taken out by electrolytic operators

1.6 加大氟化盐消耗

实验数据表明,电解槽生产过程中过热度低、流动性差的电解质,炭渣基本不能从电解质中正常分离出来,打捞出来的炭渣凝结成块状,其中混合有约60%以上的电解质。电解质主要成份是氟化盐,炭渣中的电解质在生产现场难以靠挑拣实现物理分离回收,由此造成较大的物料浪费和资金损失,如图4所示。

图4 含有大量电解质的块状炭渣Fig.4 Bolck carbon residues with large amounts of electrolytes

1.7 增加炭渣处置成本

炭渣作为电解铝生产过程中产生的危险废物[4],按标准要求必须委托有专业处理资质的企业进行无害化处理。正常生产情况下,吨铝产生炭渣约(2.5~3.5) kg,吨铝炭渣外委处理费用约(3~4)元。生产过程中,由于阳极质量原因或日常维护不到位,吨铝产生的炭渣量会成倍增加,处置成本也会大幅度上升。

1.8 脱硫系统运行成本升高

随着国家对电解铝行业烟气排放标准的修订和调整[5],阳极中的硫元素经过电解后生成SO2进入烟气中,必须对烟气中的SO2经过脱硫达标后方可排放,当烟气SO2浓度较高时,必须加大脱硫剂和水投放量,以降低SO2排放浓度,致使脱硫成本大幅度上升。

2 影响阳极质量和炭渣增多的因素

2.1 石油焦或煅后焦中的杂质元素,降低阳极的抗氧化性

其中石油焦中的V、Na等杂质元素对空气反应性影响非常明显。V活性强,对空气反应性影响较明显[6],特别是阳极中V含量超过150 g/t时,阳极的空气反应性低于90%;当达到200 g/t时,阳极的空气反应性低于85%。空气反应性降低易造成阳极氧化,炭渣增多。

残极中的Na对CO2反应性和空气反应性有着较强的催化作用。据分析,粒径小于1 mm的残极中Na含量达到3 000 mg/kg左右,粘附在残极底掌的电解质,在配料时随着残极进入到炭块中。新启动电解槽采用高分子比的电解质,残极中的Na含量更高。降低残极中的Na含量,从而降低阳极的空气反应性。

2.2 炭块生产工艺参数控制不稳定

炭块生产过程中要经过石油焦煅烧,煅后焦、煤沥青、残极等配料混捏、振动成型、生阳极焙烧等多道生产工序,每道工序的工艺技术参数出现波动和原料配方偏差,以及在混捏时物料混合不均匀等都会影响到阳极炭块质量的稳定。生阳极经过高温焙烧后粘附在炭块表面、炭碗和开槽阳极槽内的冶金焦,在电解槽更换阳极时进入电解质中脱落为炭渣。电解槽换极后阳极表面保温料封盖不密实、壳面裂缝或局部塌壳,部分阳极炭块裸露在空气中,高温阳极与空气接触反应,裸露处阳极表面出现炭粒掉落到电解质中。

2.3 不同厂家阳极混用在同一台电解槽

据统计,国内大部分电解铝企业缺少配套的阳极产业,投产时只能从市场采购阳极,为确保生产安全,往往要确定多家供应商。由于阳极组装、存放、运输等原因,因此在生产过程中不同厂家的阳极很难做到分槽使用。而是一台电解槽内混用多个厂家的阳极,这些阳极由于供应厂家不同,即便是同一等级,也难免在理化指标和质量均匀性方面存在一定差异,生产中时常出现部分阳极抗氧化性差,消耗不平衡,掉渣量大的现象。

2.4 火眼及打壳锤头周围阳极氧化产生的炭渣

槽门口火眼由于出铝等操作,易造成靠近火眼附近阳极氧化掉渣。大型电解槽打壳下料点多达(5~7)个,打壳下料处锤头按照设定的时间间隔交替打壳下料,靠近锤头处的阳极由于锤头粘附电解质,形成葫芦型锤头,打壳下料过程中容易将阳极表面的保温料打掉,露出阳极表面,与空气接触后出现氧化掉渣,如图5所示。

图5 电解槽火眼内打捞的炭渣Fig.5 Carbon residues were taken out from the electrolytic cell

新建、大修或二次启动电解槽在焙烧装炉时使用大量的焦粒。焦粒作为电解槽通电焙烧的发热体,装炉时一次铺底(800~1 000) kg,在电解槽启动时随着注入的电解质液陆续漂浮上来,同时启动期间熔化物料过程中阳极表面覆盖料少,整个槽内阳极暴露在空气中,与空气反应产生的大量炭渣。一台电解槽在一个启动周期内吨铝炭渣产生量达到(15~20) kg,如图6、图7所示。

图6 装炉时阴极表面铺一层焦粒Fig.6 A layer of coke particles is laid on the cathode surface during charging

图7 启动时物料熔化阳极呈裸露状态Fig.7 Anode is exposed when material melting at start up

近十几年来,异型阴极技术得到了大面积推广,异型阴极炭块的凸台主要作用是减缓槽内铝液在磁场作用下的流动,以减少铝的二次反应损失。然而异型阴极凸起部分在运行(2~3) 年后,受冲刷磨损严重,局部甚至消失。停产电解槽清炉时可以明显看出异型阴极表面的凸台与凸台之间逐渐过渡成平缓的波浪形式,如图8所示。

图8 破损电解槽的阴极和伸腿表面Fig.8 Cathode and electrolyte condensation crystallization surface of damaged electrolytic cell

3 提高阳极质量和减少炭渣的措施

3.1 做好阳极生产用石油焦、煤沥青和煅后焦、残极等原材料质量管理

严格控制V、Na、S等杂质元素含量。加强煅烧、成型、焙烧等工序工艺参数优化和过程精细化管理,严格控制每道工序产品的质量检验。特别是配料和混捏工序,物料要混捏均匀,以提高生阳极均质性和焙烧质量。优化阳极外型设计,改四周直角型为圆弧型,减少生产过程中角部的掉渣量。采购优质阳极炭块是减少电解质熔液中炭渣的重要举措。严格炭块的理化指标分析检验,防止不合格阳极进入电解槽。

3.2 推广应用低温铝电解生产工艺

近几年来,低温生产成为500 kA大型电解槽高效运行的工艺控制方向。通过积极优化低电压、低分子比、低电解温度、低氧化铝浓度、低效应系数、高极距的“五低一高”等新生产工艺管理思路,减少对阳极的热冲击和生产过程中的氧化现象。精准控制电解质的过热度,利于炭渣分离,降低工人的劳动强度。

3.3 加强电解槽的日常维护管理

实践证明,阳极上保温料层封盖过薄易使空气透过物料缝隙与阳极表面接触,加速阳极表面氧化掉渣。阳极上保温料覆盖厚度适中、密实,能有效降低高温阳极与空气接触,减少氧化现象。加强日常巡视,定期对壳面收边整形,及时对阳极裸露部位和壳面裂缝、塌壳部位封堵,用工具勺对火眼部位和下料口处进行泼浇电解质。严格控制覆盖料的粒度,平均直径小于1.5 cm粉料和颗粒料的混合料,有利于增加覆盖层的密实度,阻止空气进入阳极表面。加强边部巡视和检查,及时打捞积聚的炭渣,防止破损部位炉帮槽壳温度过高,发生事故[7]。

3.4 积极应用低温启动电解槽工艺,防止阳极氧化

二次启动电解槽、新建槽、大修槽要经过(72~96)h焙烧,达到启动温度,期间要控制焙烧温度和升温曲线,防止温度升高过快。正常情况下电解槽启动时的槽温,平均高于正常生产时的温度(30~50)℃,由于需要熔化槽内物料,及不断添加的电解质块,以便达到正常生产时的液体电解质高度,阳极不能封盖物料,并且均裸露在空气中,与液体电解质接触部位的阳极大面积氧化掉渣[8]。针对这种情况,要及时用电解质液泼洒裸露的阳极表面,形成空气隔离层,延缓阳极氧化。

3.5 采用新型防阳极氧化涂层新技术

在组装好的阳极表面喷涂一层耐高温防氧化涂层材料[9],以便在阳极表面形成一层保护层,可以有效保护生产中的炭块表面与空气隔离,减少阳极氧化现象。而且采用防阳极氧化涂层技术与非涂层技术相比,可以延长阳极使用周期(1~1.5)d,并且残极规整,厚薄均匀,阳极氧化掉渣少,又降低了吨铝炭耗,如图9所示。

图9 采用防阳极氧化涂层后残极规整,间距较小Fig.9 Anode scrap has regular structure and small separation distance by using of anti-anodizing coating

4 应用效果

阳极质量直接决定电解槽运行管理的经济性。实践证明,通过采取针对性的阳极质量管控和电解槽日常精细维护措施,阳极换极周期延长了(1~1.5) d,吨铝炭耗降低了(12~18) kg;吨铝炭渣产生量下降超过了55%,由原来的(6~7) kg降到了(2.5~3) kg;净化脱硫系统小时投水量下降了(1.5~2) t,生石灰小时投放量下降了20 kg。不仅降低了生产成本,增加了企业经济效益,而且减轻了工人的劳动强度,取得了显著的效果。

5 结语

1)提高阳极质量,减少电解生产过程中的炭渣,必须从原料质量、生产工艺控制入手,严格控制杂质元素V、Na、S的含量,强化煅烧、配料、混捏、成型、焙烧等工序工艺和质量管理,提高阳极成品合格率。推行阳极分槽使用;

2)优化电解槽的工艺技术参数,推广应用低温低电压生产工艺,保持合适的过热度,确保电解质中炭渣的能够良好分离,降低对电解槽的干扰;

3)做好启动期间的电解槽的维护管理,及时泼洒电解质液保护裸露阳极隔绝空气,减少炭渣产生量;

4)推行防阳极氧化涂层技术,不仅可以有效减少阳极炭渣的产生,而且可以延长换极周期,降低阳极炭块单耗,提高企业经济效益;

5)加强电解槽日常维护,严把入槽炭块质量关,日常操作中推进标准化、精细化维护管理,减少阳极氧化现象的发生。