某白钨矿浮选尾矿水净化处理试验研究*

2022-07-02郑明辉

郑明辉,晋 愉

(文山麻栗坡紫金钨业集团有限公司,云南 麻栗坡 663600)

某白钨矿浮选过程中需要加入大量的水玻璃做为脉石矿物的抑制剂,由于水玻璃是一种强分散剂[1],使尾矿水中的微细泥尘形成一个很稳定的胶体分散系,所以白钨浮选尾矿水处理难度大、处理费用高。选矿废水处理的核心问题是针对残留的选矿药剂,如果废水中残留选矿药剂得不到有效处理,回用后进入选矿流程将与各种调节剂与矿物接触,破坏正常矿物表面的物理化学性质,影响分选效果。该矿以前一直采用混凝沉淀法处理尾矿水,以MgCl2作为白钨浮选尾矿水的凝聚剂。MgCl2是一种化工工业副产品,易溶于水,且价格低廉,对白钨浮选尾矿水有较好的处理效果。但是近两年由于上游化工产品大幅减产,导致MgCl2采购价格从600元/t上涨到了3 000元/t,尾矿水处理成本急剧上升,为了降低处理成本,需要找到一种MgCl2的替代品。故选择在经济和技术上可行的白钨浮选尾矿水净化处理方法尤为重要。

1 工艺流程及尾矿水的处理现状

磨矿采用一段闭路磨矿分级工艺流程,常温浮选工艺为一次粗选、一次精粗选、三次扫选流程;加温浮选采用“彼得罗夫白钨高温浮选工艺”,经六次精选、三次精扫选得到白钨精矿;精矿脱水采用浓缩、过滤、干燥三段脱水工艺。

浮选尾矿是常温浮选和加温浮选的混合尾矿(常温尾矿∶加温尾矿=15∶1),浮选混合尾矿排入尾矿库,尾矿水含氧化石蜡皂、水玻璃、Na2CO3、NaHCO3和松醇油等多种选矿药剂,其pH值约为10,混合尾矿水浓度约为20%,尾矿水则采用混凝沉淀法处理,通过FeSO4和MgCl2组合加药的方式进行尾矿水的净化处理,处理后,回水返回选矿生产再用。

2 试验内容

尾矿水中含有的选矿药剂和尾砂,这些物质在尾矿水中形成带负电荷的胶体,当向尾矿水中投加含钙的石灰时,由于提供了带正电荷的Ca2+,压缩了带负电荷胶体的双电层,降低了ζ电位,破坏了胶体的稳定性,使尾矿水中的颗粒物产生了凝聚。但加入石灰后的废水pH值往往高于国家规定的排放标准,同样会对环境造成危害。故在本试验采用含Ca2+的相关药剂处理尾矿水,并在加药后的尾矿水中加H2SO4、H2CO3或者FeSO4等方式降低pH值,使其符合选矿用水回用标准,从而实现选矿废水的综合利用[2]。

此次试验共包含5个试验内容,主要针对车间常温尾矿水、加温尾矿水及混合尾矿水进行试验,车间尾矿水为未经任何处理方式处理的浮选尾矿水。探究加入澄清石灰水(试验中所用澄清石灰水浓度均为0.2%) 处理尾矿水后再加入H2SO4、H2CO3(充入CO2)或者FeSO4等方式降低pH值的试验效果及相应用量。试验过程中采用pH试纸和分光光度计对试验水样的酸碱度和吸光度进行测定,试验用吸光度来定性和半定量表征废水的悬浮物含量。

2.1 MgCl2+FeSO4组合试验

混凝沉淀法作为目前该矿山的尾矿水处理方法,通过添加MgCl2和FeSO4的混凝作用而改变胶体颗粒的表面特性,通过电性中和/吸附、吸附架桥、卷扫絮凝等作用机理[3],使分散的胶体颗粒聚集形成大颗粒物而沉淀(或上浮)。其基本原理就是在MgCl2和FeSO4的作用下,将废水中的悬浮物、胶体和可絮凝的其他物质凝聚成“絮团”[4],沉降后,“絮团”沉入底部而成为泥浆,上部流出的则为色度和浊度较低的清水,返回选矿流程回用。

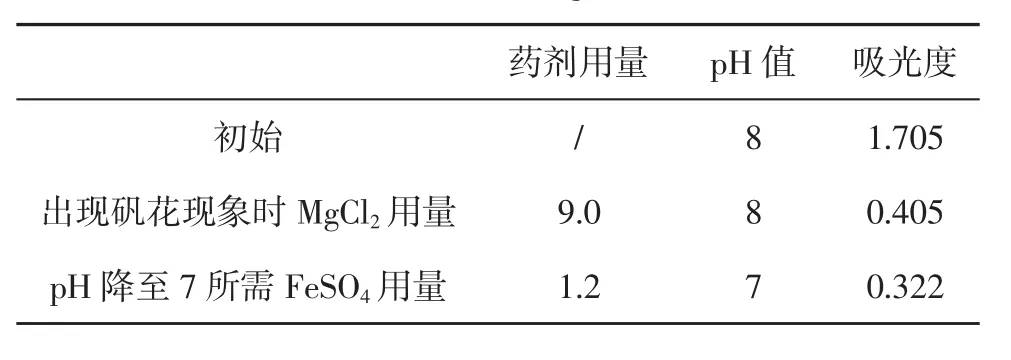

取1 L相同混合尾矿水样,加入浓度为5%的MgCl2溶液直至水样中出现矾花,记录所加药剂的用量,测量水样的pH值,在pH值大于7的试样中再加入5%浓度的FeSO4,使pH值调整到7,记录药剂用量,pH和吸光度的相关试验指标。

表1 MgCl2与FeSO4组合加药试验结果Tab.1 Test results by using of MgCl2and FeSO4 combination agent mL

经测定,混合尾矿水样初始pH值为8,出现矾花现象时,MgCl2用量为9.0 mL,此时pH值为8,加入5%的FeSO41.2 mL后,水样pH值为7,水样吸光度依次为1.727、0.405、0.322,吸光度呈下降趋势,试验后水样透亮澄清。

2.2 石灰+H2SO4组合试验

钨矿选矿中,在选矿过程中添加的硅酸钠使尾矿水中的微细泥尘形成一个很稳定的胶体分散系,但因胶体又是多相分散系,其微细粒子趋向于相互结合为粗粒聚集体,因而具有聚合不稳定性[5],处理这样的废水可以采用通过加酸、加碱或加强电解质,使废水中的悬浮物从稳态中解脱[6]。因此通过加入石灰就可以实现破坏废水的胶体稳定性[7],然后再通过加入硫酸,调整石灰处理后尾矿水的pH值。由于澄清石灰水的加入,使废水中的硅酸钠形成硅酸钙沉淀,从而废水中的悬浮颗粒得以脱稳沉降,其化学反应方程式如下:

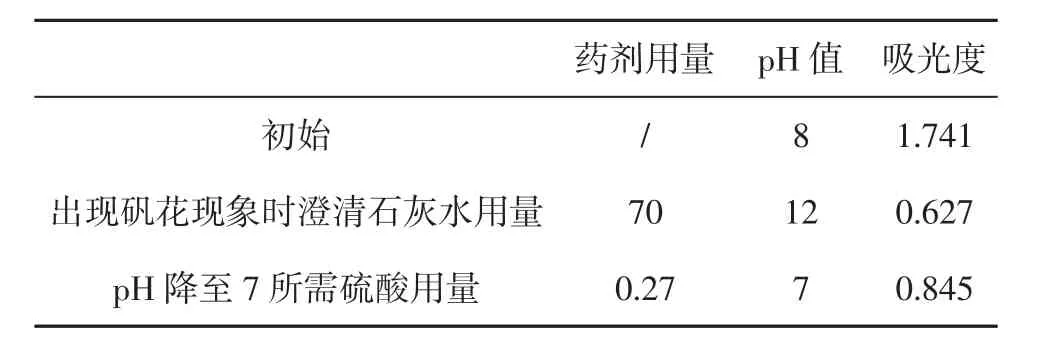

试验使用车间混合尾矿水样1 L(常温尾矿∶加温尾矿=15∶1) 加入澄清石灰水,加入石灰水后pH值达到12,偏高,因此,考虑在试验室中添加98%的H2SO4调整pH到7。

经测定,澄清石灰水pH值为14,尾矿水样初始pH值为8,出现矾花现象时pH值为12,试验终点pH值降至7。试验水样吸光度依次为1.727、0.627、0.945,无明显变化规律,见表2所示。试验后水样澄清效果较差。

表2 石灰与硫酸组合加药试验记录Tab.2 Test record by using of lime and sulfuric acid combination agent mL

2.3 石灰+CO2组合试验

考虑到CO2可以溶于水并和水反应生成碳酸,碳酸不稳定,容易分解成二氧化碳和水,两种情况同时存在,达到动态平衡。碳酸酸性极低,其饱和水溶液pH约为5.6,显酸性,故采用石灰+CO2组合的方法处理尾矿水。从车间取来常温尾矿水,静置,取上层水样,加入饱和的澄清石灰水,充入CO2,充气1 h,静置20 min后取样,测吸光度和pH值。该试验设置只加石灰水不充气的空白对照组,试验结果如表3、表4所示。

表3 吸光度对比Tab.3 Absorbance comparison

表4 pH值变化情况Tab.4 Change of pH value

通过与空白组对照发现,试验过程中,充入CO2后,车间常温尾矿水样的吸光度与空白组均呈下降趋势,但变化无明显规律,空白对照组与CO2组试验后水样澄清,效果相近。加入石灰水后,在试验过程中充入CO2后,CO2组水样pH值在充气结束后由12降低至7。

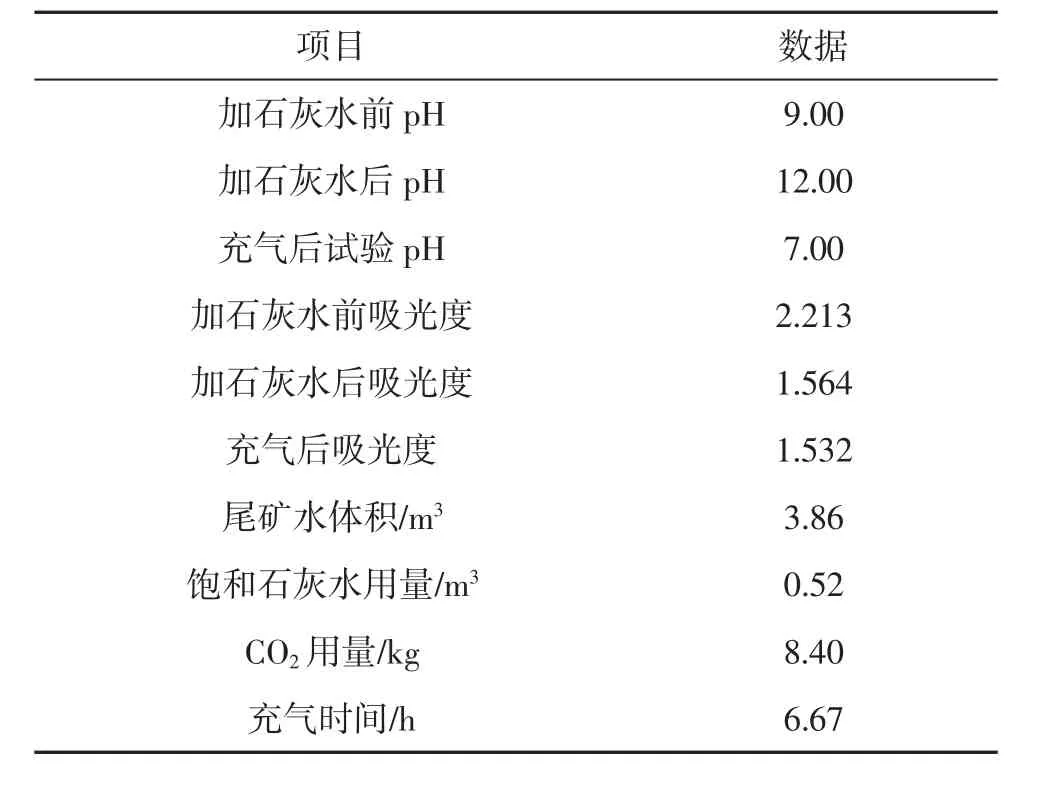

考虑到试验室进行的试验规模较小,代表性不强,为充分验证试验室小型试验效果,同时为了测定充二氧化碳的量,特在车间开展加温尾矿水加石灰水沉降后再充CO2气体试验。在磨浮车间直径为2.0 m,高为1.8 m的搅拌桶内加入加温尾矿水,再加饱和澄清石灰水直至出现矾花,记录石灰水用量,然后充入CO2气体,使加温尾矿水pH降至7,记录CO2用量及充气时间。试验记录如表5所示。

表5 试验记录Tab.5 Test records

经探究,加入澄清石灰水处理后的水样再充入一定量的CO2后,水样澄清且pH值能满足排放要求,吸光度呈下降趋势,故此方法也能实现尾矿水的净化处理,但沉降时间较长且澄清效果与现有的处理效果还有所差距,有待进一步提高。

2.4 石灰与FeSO4组合试验

结合前面试验,投加石灰后,形成的絮体颗粒粒径较小,沉降速度缓慢,沉降时间较长,絮凝剂通过架桥作用,把脱稳粒子联结在一起,形成较大的颗粒,可改善絮体的沉降性能,强化去除效果[8],因此对石灰与FeSO4组合加药的处理效果做进一步探究。

取1 L车间混合尾矿水样(常温尾矿∶加温尾矿=15∶1),加入澄清石灰水,直至水样中出现矾花,记录所加药剂的用量,测量水样的pH值,在pH值大于7的试样中再加入5%浓度的FeSO4,使pH值调整到7,FeSO4用量,pH和吸光度的相关试验指标记录如表6所示。

表6 石灰与FeSO4组合试验记录Tab.6 Test records of lime and FeSO4combination mL

经测定,澄清石灰水pH值为14,尾矿水样初始pH值为8,出现矾花现象时pH值为9,试验终点pH值降至7。试验水样吸光度依次为1.727、0.554、0.837,无明显变化规律。加药后水样澄清,颜色透亮。

2.5 FeSO4用量试验

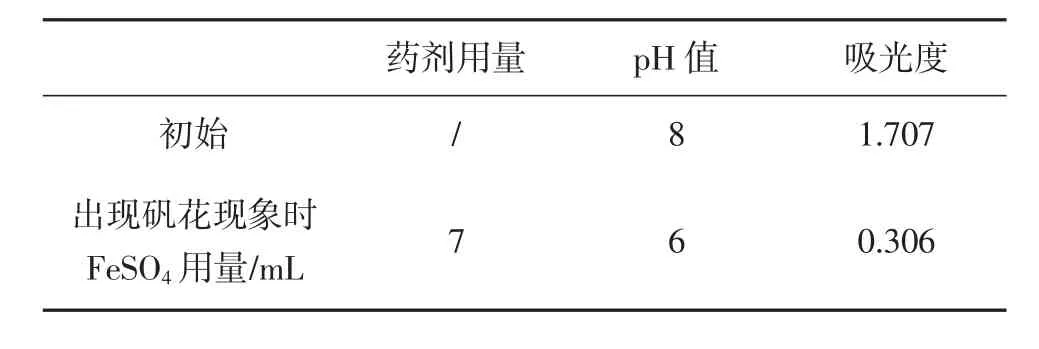

FeSO4作为混凝剂具有沉降速度快、污泥颗粒大、污泥体积小且密实、除色效果好,价格低廉等优点。除组合加药方式外,对FeSO4单独处理尾矿水的效果也做进一步研究。

取1 L相同混合尾矿水样,加入浓度为5%的FeSO4溶液,直至水样中出现矾花,记录所加药剂的用量,测量水样的pH值和吸光度,见表7所示。

表7 FeSO4用量试验记录Tab.7 Test records of FeSO4dosage

经测定,5%的FeSO4溶液pH值为2,出现矾花现象时,FeSO4用量为7mL,试验水样初始pH值为8,加入FeSO4后,水样pH值为6。水样吸光度由1.727降低至0.306,水样澄清但颜色偏黄绿色。

3 处理成本对比

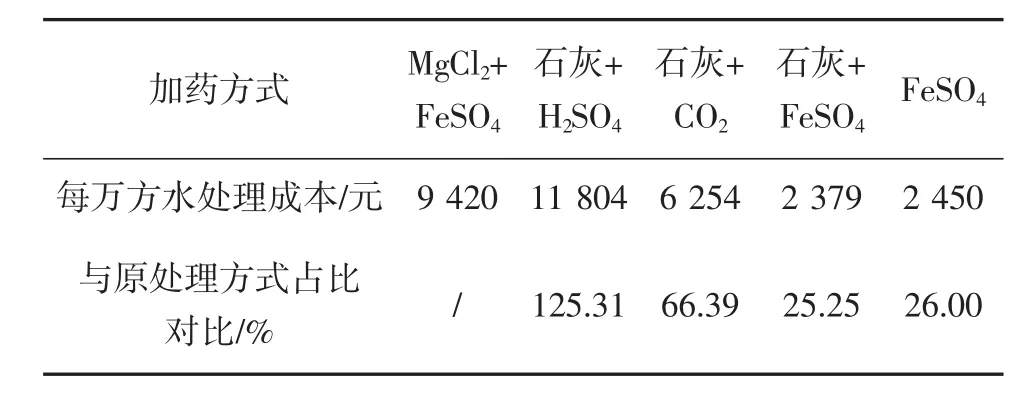

根据以上试验结果,对石灰、H2SO4、MgCl2、FeSO4和CO2气体处理一万方废水的药剂用量及成本进行对比分析,结果如下表8所示。

表8 各加药方式成本对比表Tab.8 Comparison of costs of each dosing method

该成本只是药剂成本,未计入石灰水制备、CO2制备等运行成本。与现有的尾矿水处理方式(MgCl2+FeSO4)进行技术经济成本对比可发现,采用石灰+FeSO4、石灰+CO2和单独使用FeSO4的三种白钨浮选尾矿水处理方法在技术经济上是可行的。

4 结语

1)加入石灰水后用CO2气体调节酸碱度,理论上可行,但在目前的现实工作中由于CO2气体来源受限,储存受限,用量过大,加药时间过长等难以实现大规模工业生产应用;

2) 加入石灰水后,理论上可以采用H2SO4调节酸碱度,但澄清效果不好,药剂成本较高且需要加强安全管理;

3) 从技术角度出发,单独使用FeSO4在一定程度上可以使尾矿水澄清,但在工业应用上需要严格控制FeSO4的用量,否则处理后的尾矿水pH值可能会超出废水排放标准,且试验水样颜色为黄绿色,故此净化处理方法的可行性有待进一步探究;

4) 用石灰代替MgCl2作为白钨矿尾矿水沉降的凝聚剂在技术上、经济上都是可行的,采用石灰和FeSO4组合加药的方式可以代替现有的处理方法实现该白钨尾矿水的净化处理。