基于有限元仿真的阵列式涡流传感器特性研究

2022-07-02胡文广汤银龙王紫涵宋华东

胡文广,张 军,汤银龙,王紫涵,宋华东,常 超

(1.国机传感科技有限公司,辽宁沈阳 110043;2.电子科技大学自动化工程学院,四川成都 611731)

0 引言

无损检测(non-destructive testing,NDT)在质量控制、缺陷识别、可靠性评估方面具有重要的应用价值。无损检测广泛应用于航空、铁路、汽车、石油等领域。无损检测的方式很多,其中涡流检测(eddy current testing,ECT)[1]是检测金属零件的重要方法。涡流检测能够对工件的厚度、距离、表面进行检测,用途广泛[2-4]。

近几年来,阵列式ECT传感器成为传感器的热门研究方向[5-7],阵列式ECT能够提供更高的检测速度,更高的检测分辨率。利用一个线性或阵列排列的检测线圈,能够实现对检测表面的大范围覆盖,与传统涡流检测相比,能够提供比较多的缺陷信息[8]。阵列式ECT传感器的另一个优势是像素化显示,阵列式ECT在检测对象表面移动或固定在检测对象表面,缺陷信息经过采集与处理后能够形成缺陷图像,达到对检测对象整体检测的目的。

本文基于有限元仿真方法,建立阵列式涡流传感器有限元模型,并对传感器特性进行研究。

1 阵列式传感器原理及设计

电磁感应是涡流检测的理论基础,以材料中电磁性能变化进行判断被测试件的缺陷[9]。阵列式涡流传感器集成多个阵列线圈,对平面进行多点覆盖,提高检测清晰度[10]。

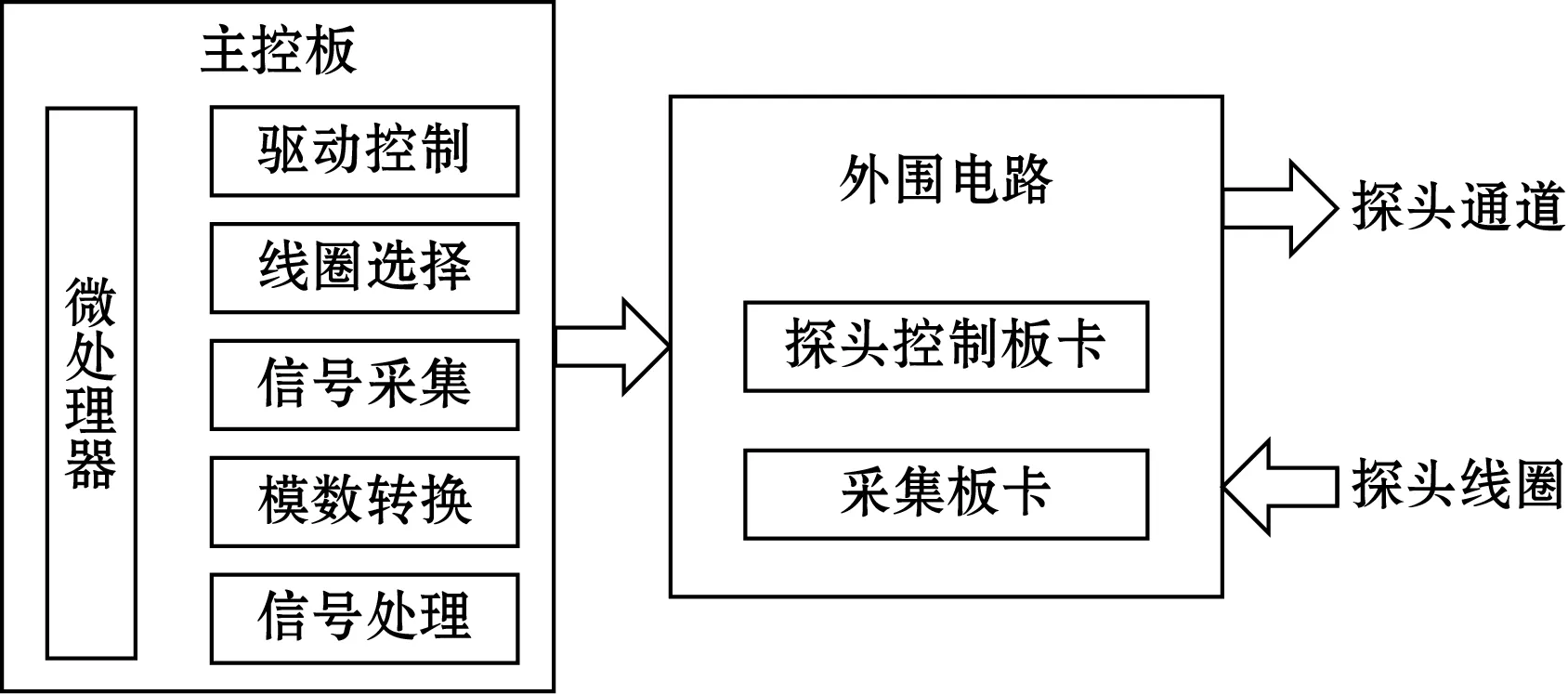

阵列式涡流传感器原理如图1所示,主控芯片为FPGA,该芯片负责处理所有控制任务、信号处理以及计算机通信。探头通道为激励信号输出,阵列线圈探头信号在右侧接入。

图1 阵列式涡流传感器原理图

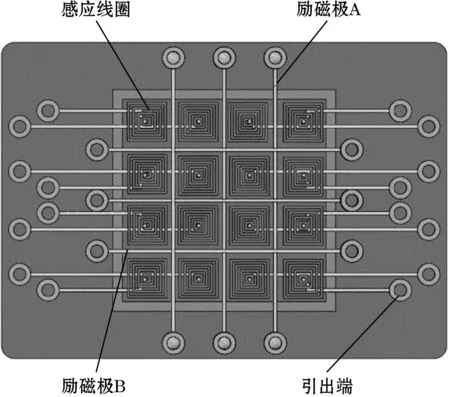

传感器外观如图2所示,传感器包括沿阵列平面2个方向对齐的多个独立励磁极和1个阵列排列的感应线圈组,每个检测线圈都可以被视为1个像素单元,并且可以独立激活,对缺陷进行检测。

图2 4×4探头阵列PCB传感器

1.1 阵列式涡流传感器理论分析

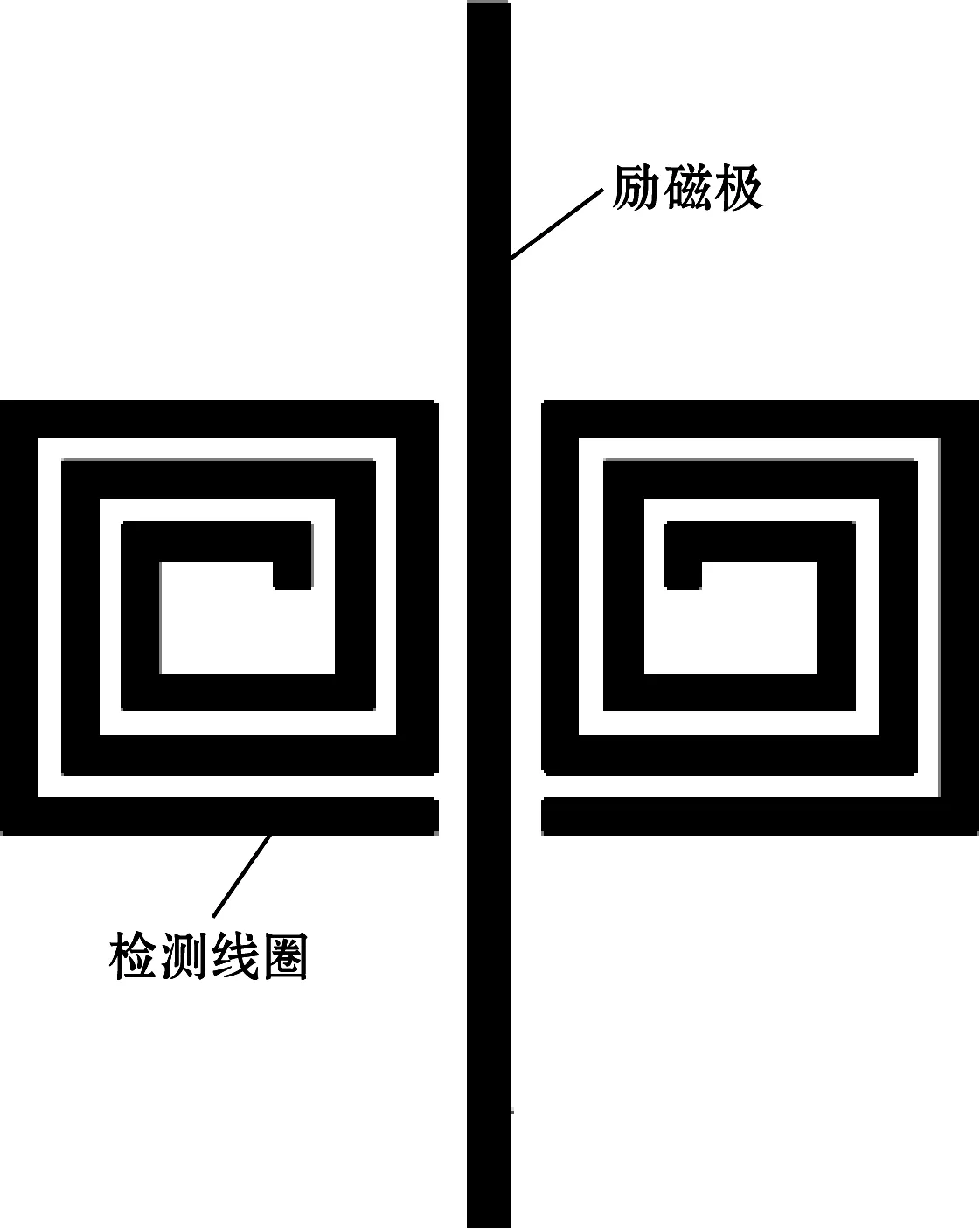

阵列式涡流传感器示意图如图3所示,当励磁极通入交流电流Iin时,励磁极电流产生的磁力线垂直穿过表面S,根据麦克斯韦方程:

图3 阵列涡流传感器示意图

(1)

励磁极产生磁场在传感器下方被检测材料表面P上产生的磁通量为:

(2)

BI=μHI

(3)

式中:ΦP为被检测材料表面P上的磁通量;BI为磁感应强度;μ为相对磁导率。

该磁通量产生的电动势为

(4)

式中:eI为感应电动势。

金属材料在该电动势作用下产生涡流,涡流产生的磁场与励磁极产生磁场在空间合成磁场:

(5)

励磁极两侧的线圈中的感应电动势为

(6)

式中:N为线圈匝数;ΦPi为第i匝线圈的磁通。

1.2 阵列式涡流传感器结构设计

4×4探头阵列PCB传感器结构如图2所示,3组与Y轴平行的励磁极(A)和3组与X轴平行的励磁极(B)把一个检测区域划分成4×4个方格,在每个方格中布置一个矩形感应线圈。励磁极的绕线宽度为0.5 mm,励磁极之间的间隔为5.2 mm。每个矩形感应线圈为25匝,磁极(A)与励磁极(B)在多层PCB板上的不同层。

2 有限元仿真模型

由于阵列式涡流传感器问题的复杂性,解析计算方法难度较大[11],本文基于有限元仿真软件COMSOL对阵列式涡流传感器进行建模,通过仿真能够得到检测线圈的信号输出,从而评估传感器性能。对仿真模型中的检测线圈及励磁极进行编号,仿真模型如图4所示。

有限元仿真模型的关键设定项如表1所示。

表1 仿真参数设定

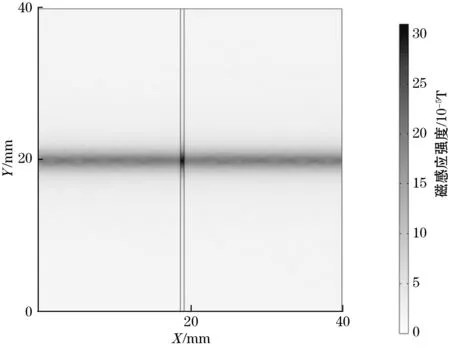

采用上述有限元仿真模型,并加入缺陷,缺陷宽度为0.5 mm,深度为0.5 mm,长度与铝板长度相同,对励磁极A2施加大小为1 A,频率为1 MHz的励磁电流,铝板表面磁场分布如图5所示。

图5 单励磁极工作磁场分布

从仿真结果来看,由于缺陷相对于励磁极A2分布对称,因此励磁极两侧磁场对称分布,励磁极两侧相邻检测线圈2-2与3-2感应电动势相同。此时采用单线圈电压检测分析模式,3-2与2-2线圈的输出电压幅值与其他励磁极两侧6个线圈不一致,则3-2与2-2线圈下方含有缺陷。

图6为缺陷周围涡流分布的YZ截面图。涡流绕过缺陷,从缺陷下方流过,根据阵列式涡流传感器原理,金属材料上含有缺陷后,涡流产生磁场减弱。

图6 缺陷周围涡流分布

3 阵列式涡流传感器特性

在无缺陷铝板与涡流传感器模型上对电流响应特性,频率响应特性,提离特性进行仿真。

励磁极输入电流影响检测线圈电压输出,在励磁极中通入0.01~1 A电流,检测线圈电压输出如图7所示。随着激励电流增加,磁场增强,感应电动势增大。检测线圈的电压输出与电流呈线性关系。

图7 电流响应特性

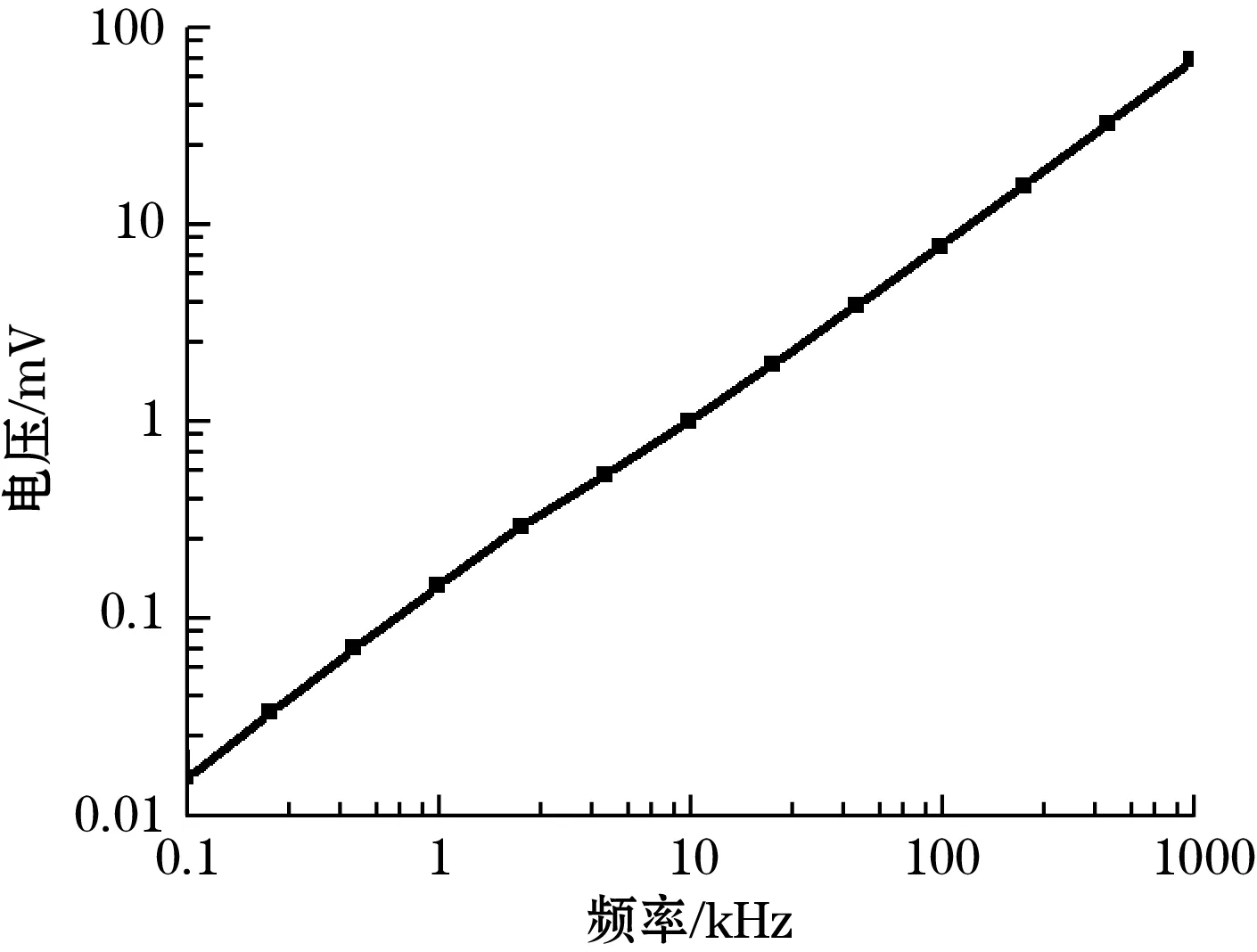

检测线圈输出电压与激励电流频率的关系如图8所示,感应电动势幅值与磁场变化相关,因此检测线圈输出电压与激励电流频率呈线性关系。

图8 频率响应特性

通过调节被测铝板与检测线圈之间的距离仿真阵列式涡流传感器的提离特性。仿真结果如图9所示,单个检测线圈的输出电压随提离值加大而增大。由于提离值增大后,铝板上涡流减弱,并且涡流磁场对励磁极产生的磁场阻碍作用减弱,检测线圈输出电压随提离值增大表现出敏感度下降趋势。

图9 提离特性

阵列式涡流传感器提离值需要在合理范围内,提离值过大,检测线圈电压与缺陷耦合较弱,无法提供缺陷信息,本文中阵列涡流传感器提离值为0.5 mm。

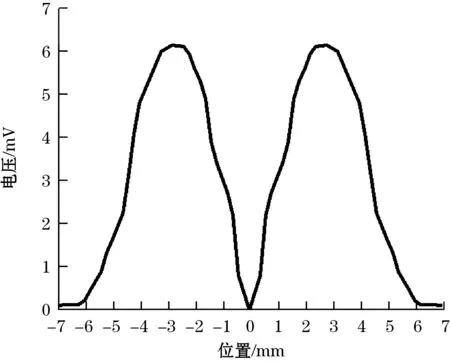

加入图4所示的缺陷,缺陷沿Y轴从-7 mm扫描到7 mm,图2中B2励磁极与X轴重合。对阵列式涡流传感器的缺陷响应特性进行研究,得到单线圈、双线圈差分输出特性。单线圈输出如图10所示。

图10 单线圈输出特性

当缺陷处于检测线圈正下方时,检测线圈电压幅值最大,当缺陷远离检测线圈时,检测线圈输出电压不变。可以根据单个线圈输出电压变化情况判断线圈下方缺陷。

图2中的2-2与2-3线圈差分输出信号结果如图11所示。横坐标为缺陷所在位置,当缺陷位于线圈中心位置时,差分信号幅值最大,缺陷远离检测线圈或缺陷位于两检测线圈中间位置时,差分信号输出为0。在动态检测过程中,可以根据差分信号输出电压曲线,判断缺陷与检测器相对位置变化。

图11 差分信号输出特性

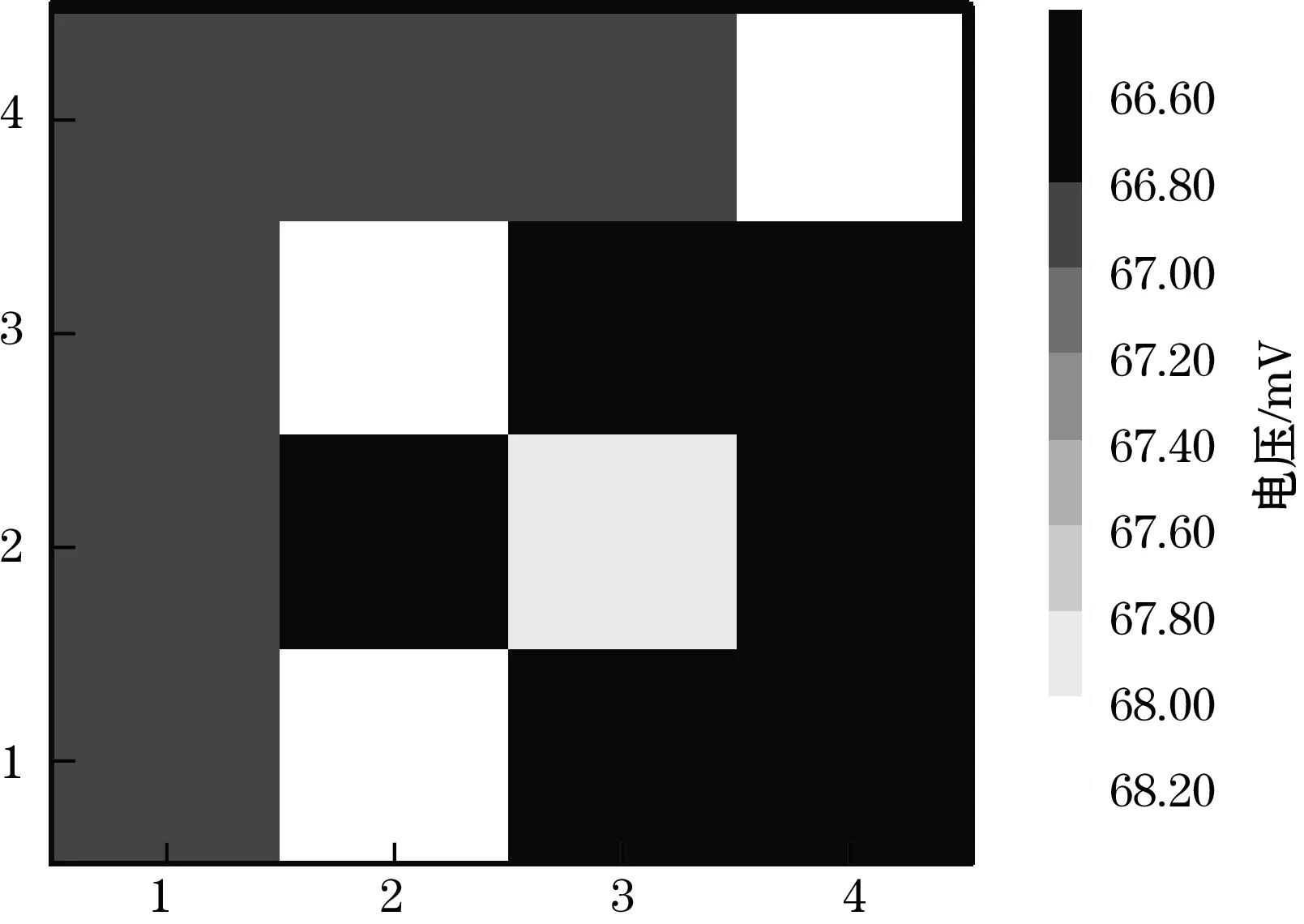

根据有限元仿真获得的阵列式涡流传感器特性,向检测线圈正下方铝板上加入4个缺陷,2-1线圈下缺陷大小为1 mm×1 mm×0.5 mm,2-3线圈下缺陷大小为2 mm×2 mm×0.5 mm,3-2线圈下缺陷大小为1 mm×1 mm×0.25 mm,4-4线圈下缺陷大小为2 mm×1 mm×1 mm。

分别开启A2励磁极,A3励磁极产生的磁场可以覆盖缺陷上方线圈。阵列式涡流传感器有多种运行模式,分别开启B1,B2,B3励磁极也能满足检测要求。仿真方案采用分别开启A1、A2与A3励磁极方式。

采用有限元仿真方法,对加入缺陷的阵列式涡流传感器进行仿真。含有缺陷信息的像素图如图12所示,像素图中显示的是线圈电压,从像素图上能够明显看出,2-1,2-3,3-2,4-4检测线圈电压幅值较高,下方含有缺陷。验证了阵列式涡流传感器设计的有效性。

图12 缺陷像素图

4 结论

本文介绍了一种新型平面阵列式脉冲涡流传感器。这种新设计包括排列在2个方向的多个励磁极和一个传感线圈阵列,使得测量能够满足多种不同的应用要求。检测中移动被检测对象时,可以选择不同的激励组合来触发感应线圈。通过对阵列式涡流传感器进行有限元仿真,并对传感器特性进行研究得到如下结论:

(1)采用有限元仿真软件COMSOL对阵列式涡流传感器进行了仿真模型建立,通过观测电磁场分布验证模型建立的正确性;

(2)单检测线圈的输出电压幅值与励磁极激励电流幅值呈线性关系;

(3)单线圈输出电压幅值与励磁极激励电流频率呈线性关系;

(4)提离值包含缺陷信息,当提离值大于1 mm时,检测线圈输出电压对提离值敏感度下降;

(5)单线圈输出电压幅值或双线圈电压差分信号中均能够识别出缺陷与检测线圈的相对位置信息。