大藤峡水轮发电机推力轴承设计与研究

2022-07-02阁亮成范小付罗海强武中德刘平安

阁亮成,范小付,罗海强,武中德,刘平安

(1.广西大藤峡水利枢纽开发有限责任公司,广西 桂平 537200;2.哈尔滨电机厂有限责任公司,黑龙江 哈尔滨 150040)

大型水轮发电机推力轴承的性能参数对机组的运行可靠性和效率起到了至关重要的作用。大型水轮发电机推力轴承设计,重点考虑支承结构、参数、冷却方式等。大型和特大型推力轴承常用的支承结构有弹性油箱、小弹簧、小支柱双层瓦等[1-3]。文献[4-5]针对三峡等巨型机组开发的球面支柱支承的小支柱双层瓦推力轴承,普遍应用于低速重载的巨型水轮发电机,此结构的推力轴承是最优选择之一,推力轴承具有承载能力高的特点。

文献[6-8]开发了推力轴承油膜的热流体动力分析程序,并借助结构分析软件的热传导和变形分析功能,形成的推力轴承热弹流分析程序(TBearing/Ansys)。这也是大型滑动推力轴承的设计计算一般采用的方法。

机组运行过程中,普遍采用监测瓦温的方式来监视推力轴承的运行,惯例则是瓦温低,轴承性能好,瓦温高,轴承性能差,因为瓦温过高可能引起烧瓦事故[9-10]。

推力轴承的润滑冷却方式一般有内循环和外循环,内循环冷却器分为立式冷却器、卧式冷却器和抽屉式冷却器3种方式,外循环则采用管壳式和板式冷却器。无论是内循环还是外循环冷却方式,油槽内的油循环都有合理的路径,通过把冷、热油分隔开,才能确保冷却效率[11-13]。否则,会造成瓦间油温提高,即提高了瓦的进油温度,进而提高了瓦温。

1 推力轴承设计

1.1 推力轴承设计计算

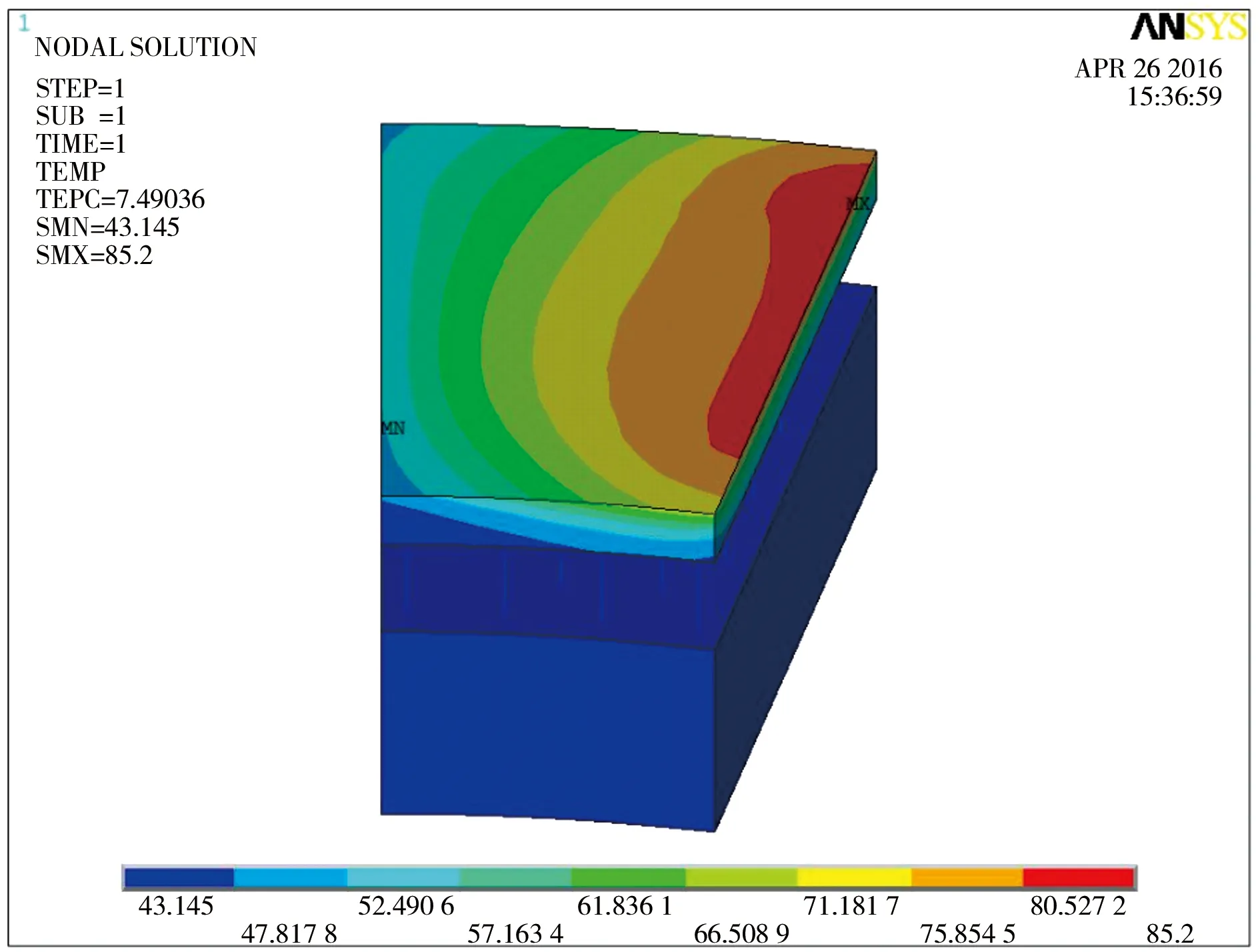

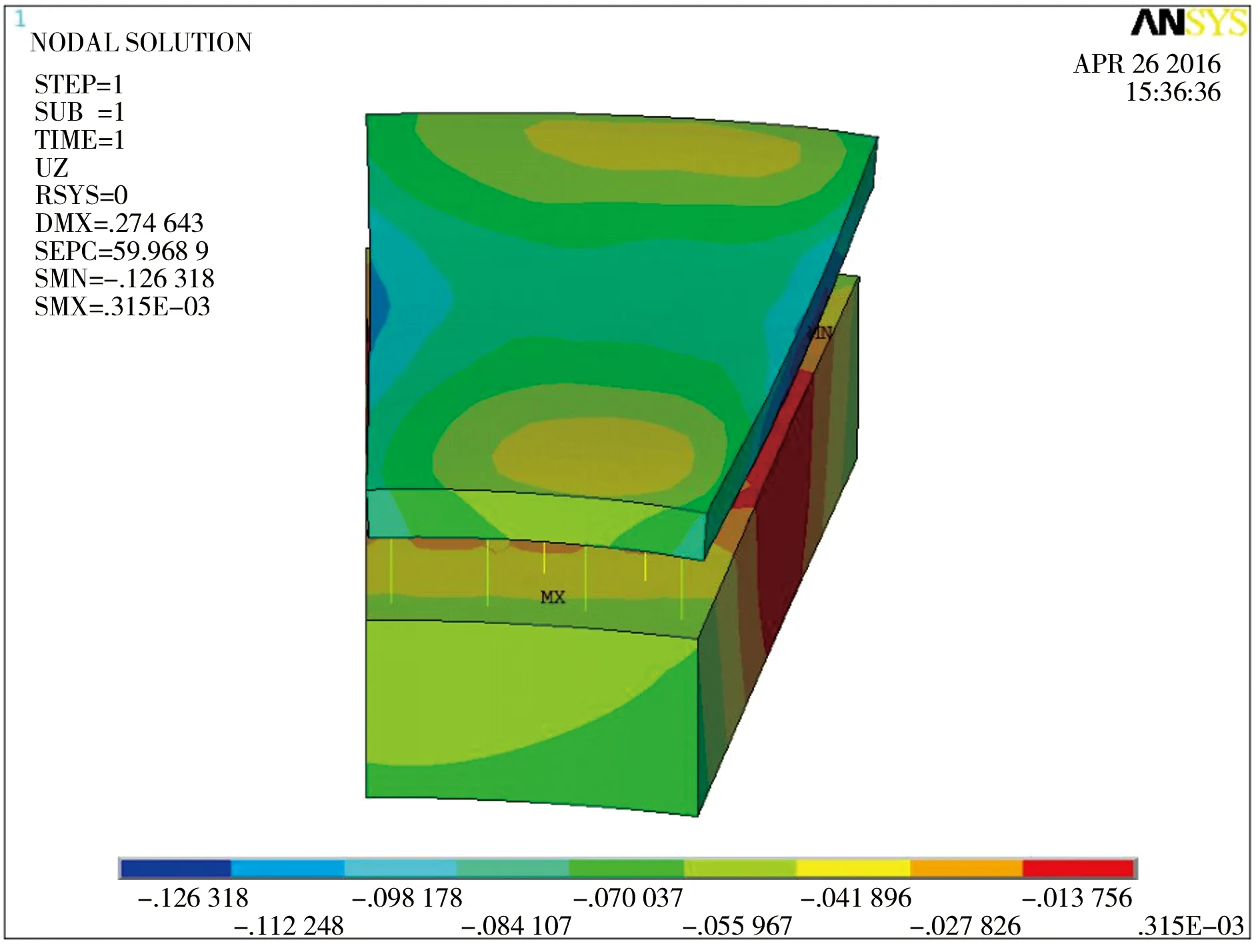

联立求解了润滑油膜的动压(雷诺方程)、热能量、黏度-温度、油膜厚度等方程,并利用结构分析软件(Ansys)对推力轴承和镜板推力头进行三维热弹变形分析,迭代求解并描述出润滑过程的特征[6-8],实现了对推力轴承的热弹流动力润滑性能分析。

1.1.1雷诺方程

(1)

式中h——油膜厚度;μ——油膜黏度;r、θ——极坐标;ω——镜板旋转角速度;p——油膜压力。

边界条件:沿瓦面周边压力为0。

1.1.2能量方程

(2)

式中 J——热功当量常数;Jβ——热交换系数;ρ——油密度;T——油膜温度;Cp——油比热;T0——瓦(镜板)温度;K——导热系数。

边界条件:入油边T=Tin;内、外径边为绝热边界;出油边为自然边界。

1.1.3油膜黏度

根据润滑剂在某温度下的已知黏度,由拉格朗日插值曲线公式可求得其各温度下的黏度分布:

(3)

1.1.4油膜厚度

(4)

式中hij——油膜厚度;h0——瓦面中心点油膜厚度;mθ——瓦周向倾角;mr——瓦径向倾角;Dij——瓦面的热弹位移;R0——瓦平均半径;Wij——镜板工作面的热弹位移。

1.2 推力轴承结构

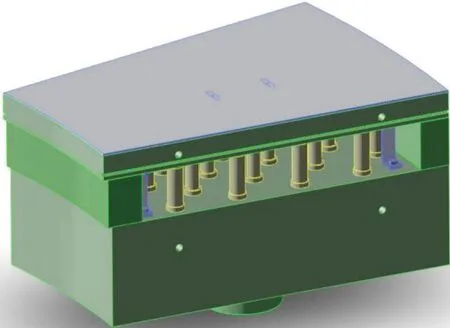

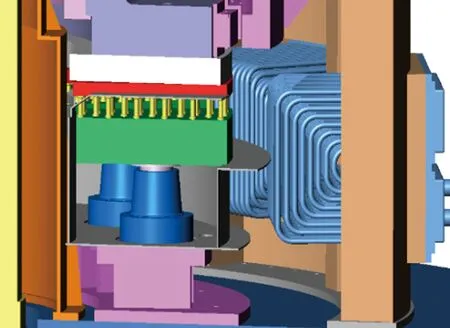

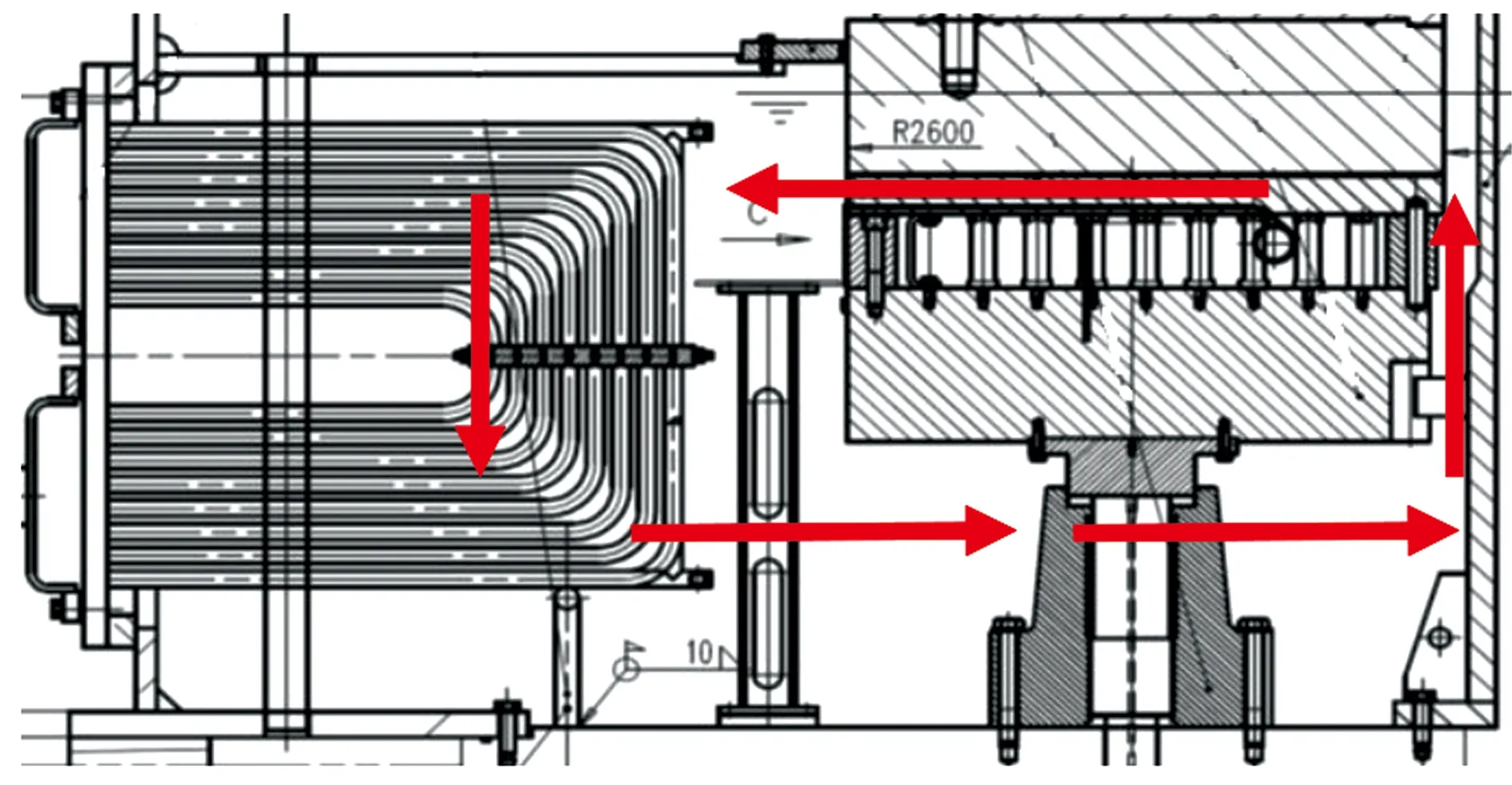

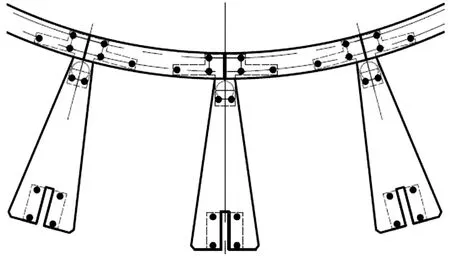

大藤峡水轮发电机推力轴承见图1,与三峡水轮发电机推力轴承采用相似的结构和冷却方式(图2)。

图1 推力轴承瓦

图2 推力轴承

采用小支柱双层瓦,球面支柱支承结构,这种结构的推力轴承在巨型机组上常用,三峡、溪洛渡、向家坝、龙滩、拉西瓦、小湾及白鹤滩等水电站均已采用,属于非常成熟的推力轴承设计结构。这种结构的推力轴承承载能力大,各瓦载荷的均匀性达到5%。推力瓦和托瓦间的34个小支柱,经过特别的优化设计,采用20、30、35、40 mm 4种直径规格。在额定工况下具有合理的瓦面变形,径向瓦变形和镜板变形有相同的趋势,油膜厚度分布趋于均匀,具有最佳的承载能力。

1.3 推力轴承参数

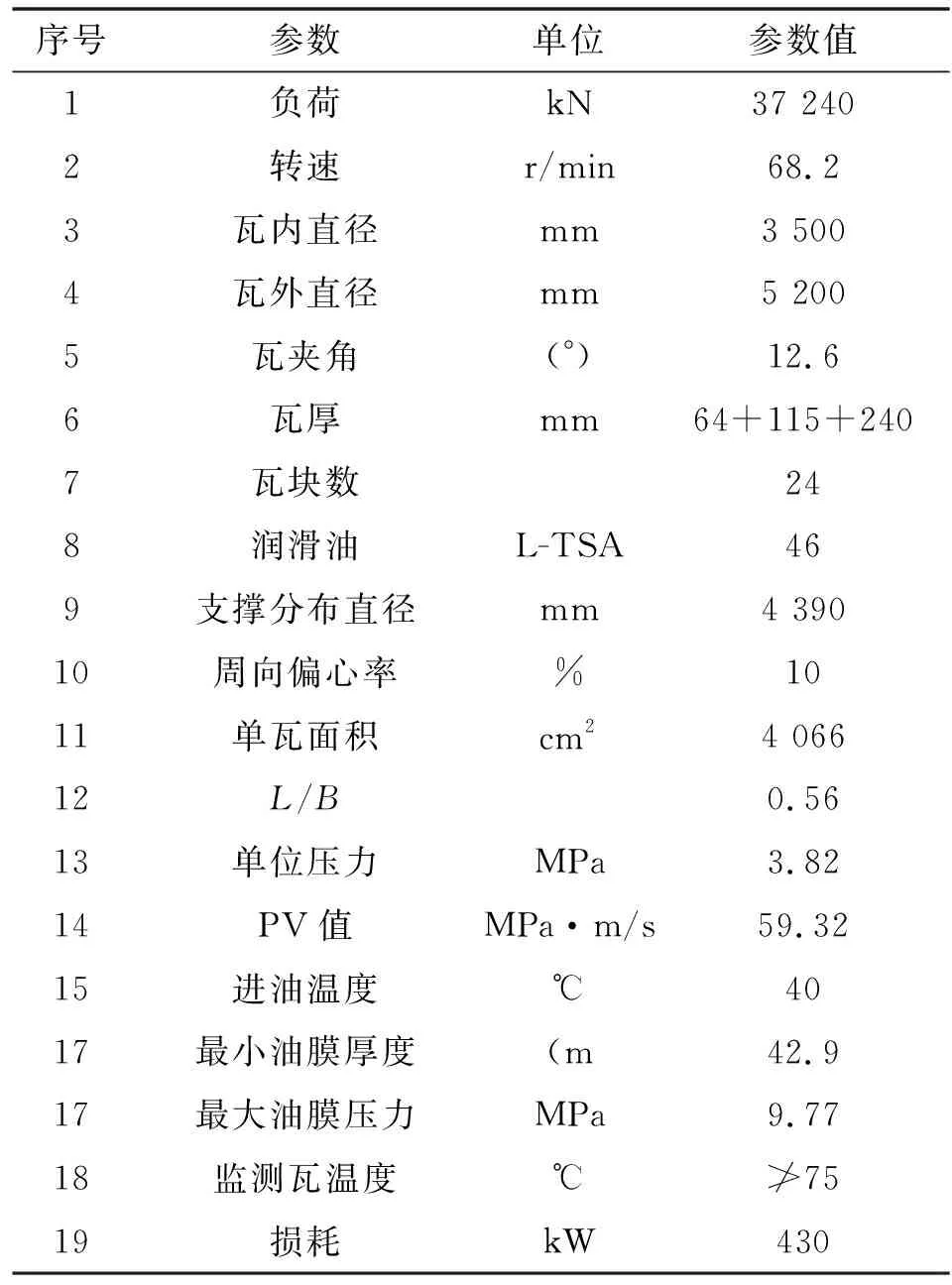

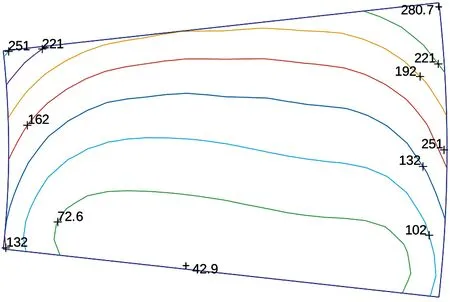

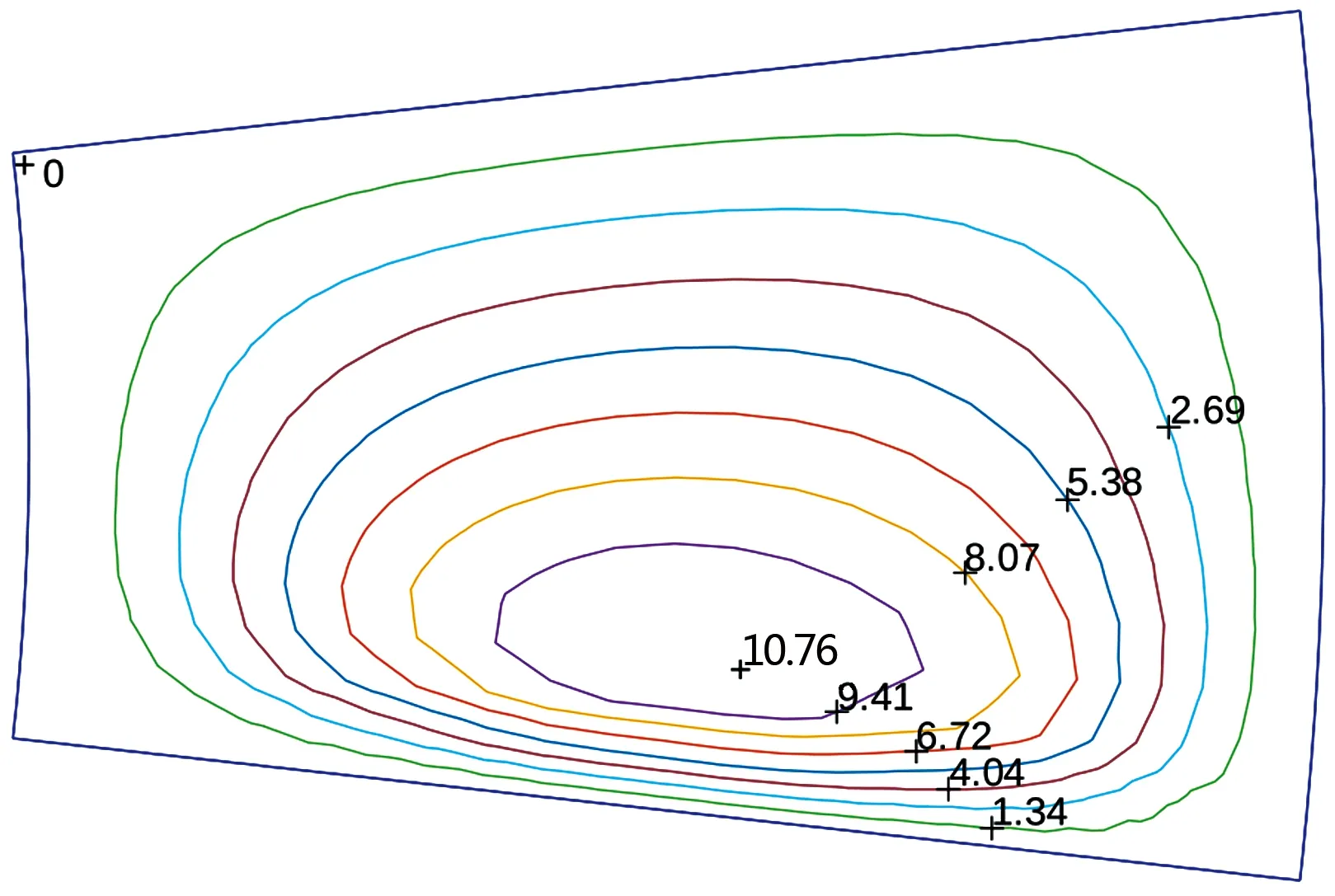

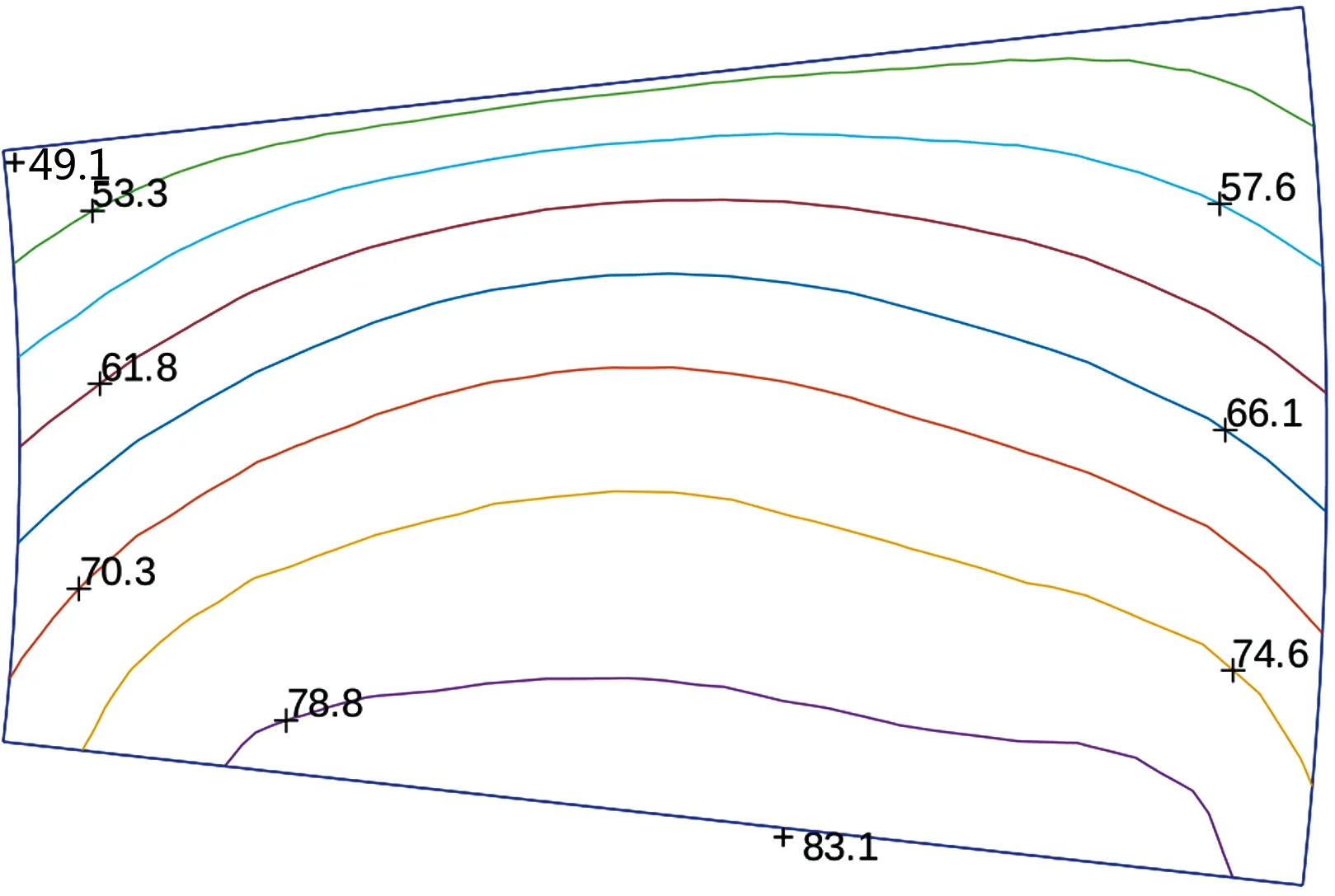

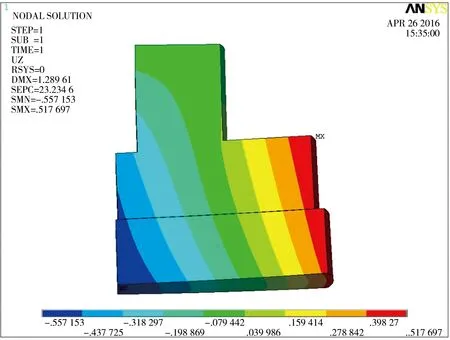

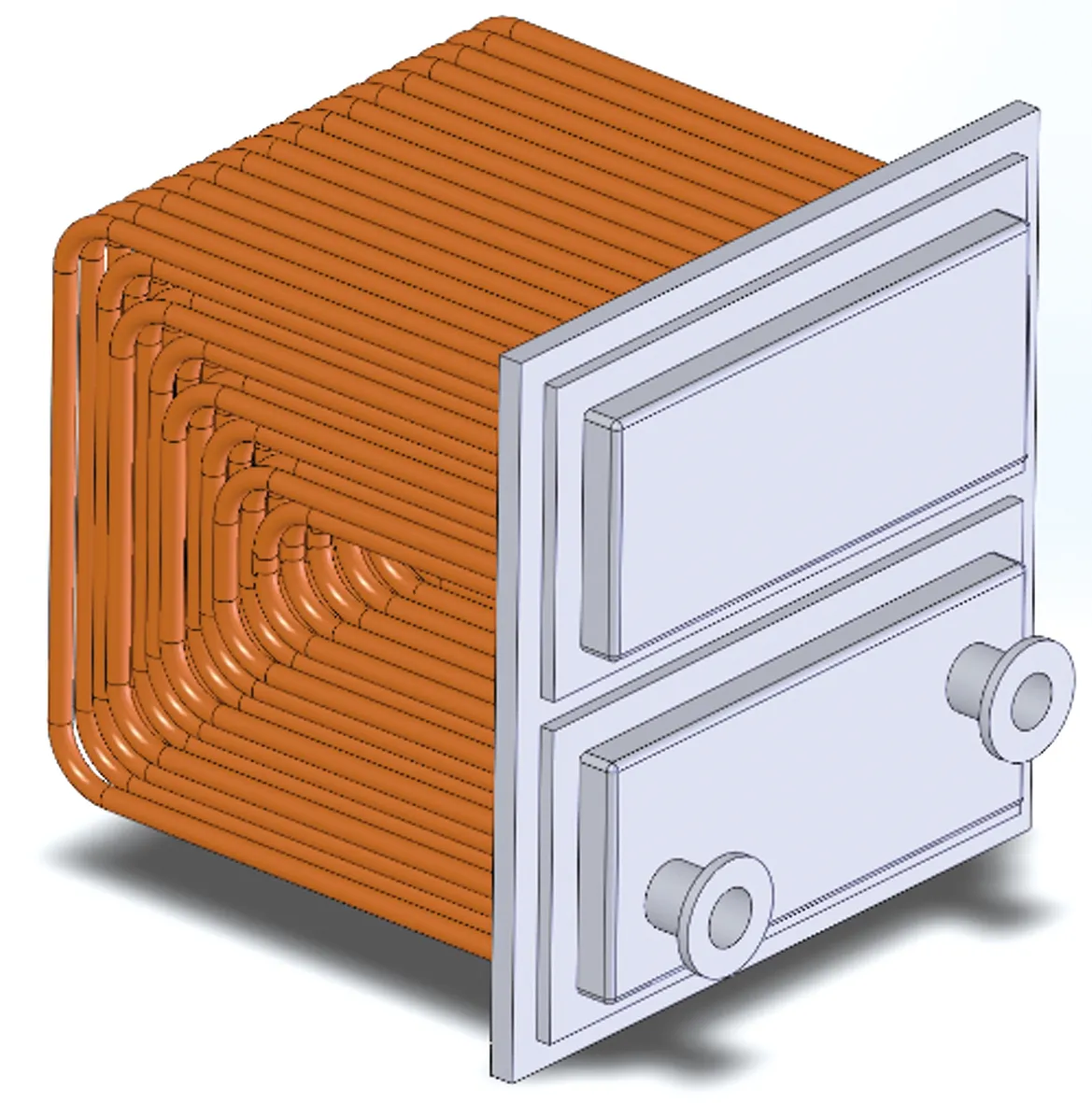

大藤峡水轮发电机推力轴承参数见表1。轴承性能计算结果见表1、图3—9。在额定水头和额定功率运行时,推力轴承瓦温不超过80℃(GB/T 7894《水轮发电机基本技术条件》)。温度高低不是轴承安全的决定性因素,在各水头段,推力轴承的最小油膜厚度大于[30 μm],具有足够的安全裕度。大藤峡水轮发电机推力轴承与类似电站对比见表2,与三峡、溪洛渡、向家坝等推力轴承性能相当。

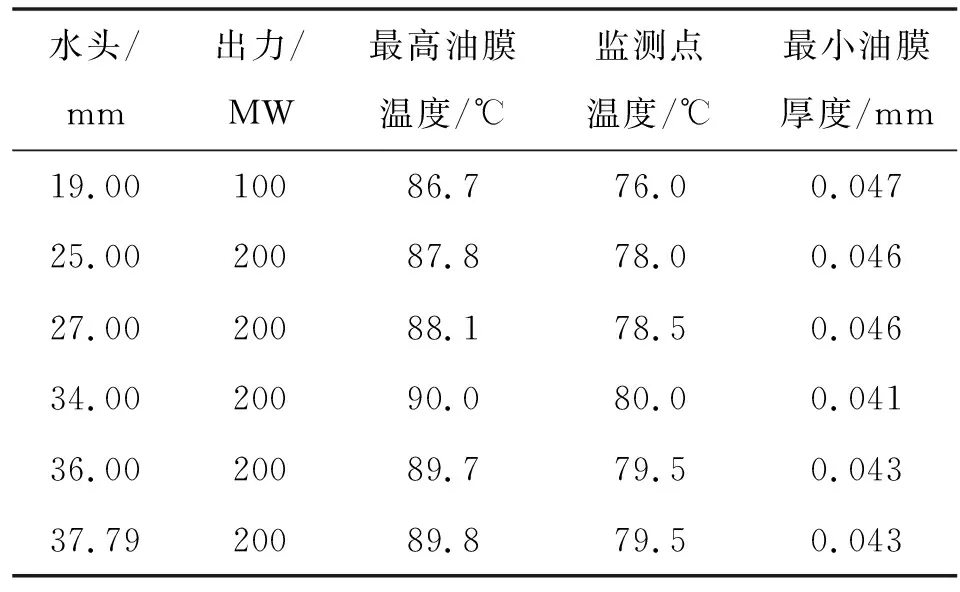

表1 轴承性能计算结果

图3 推力瓦油膜厚度分布(μm)

图4 推力瓦油膜压力分布(MPa)

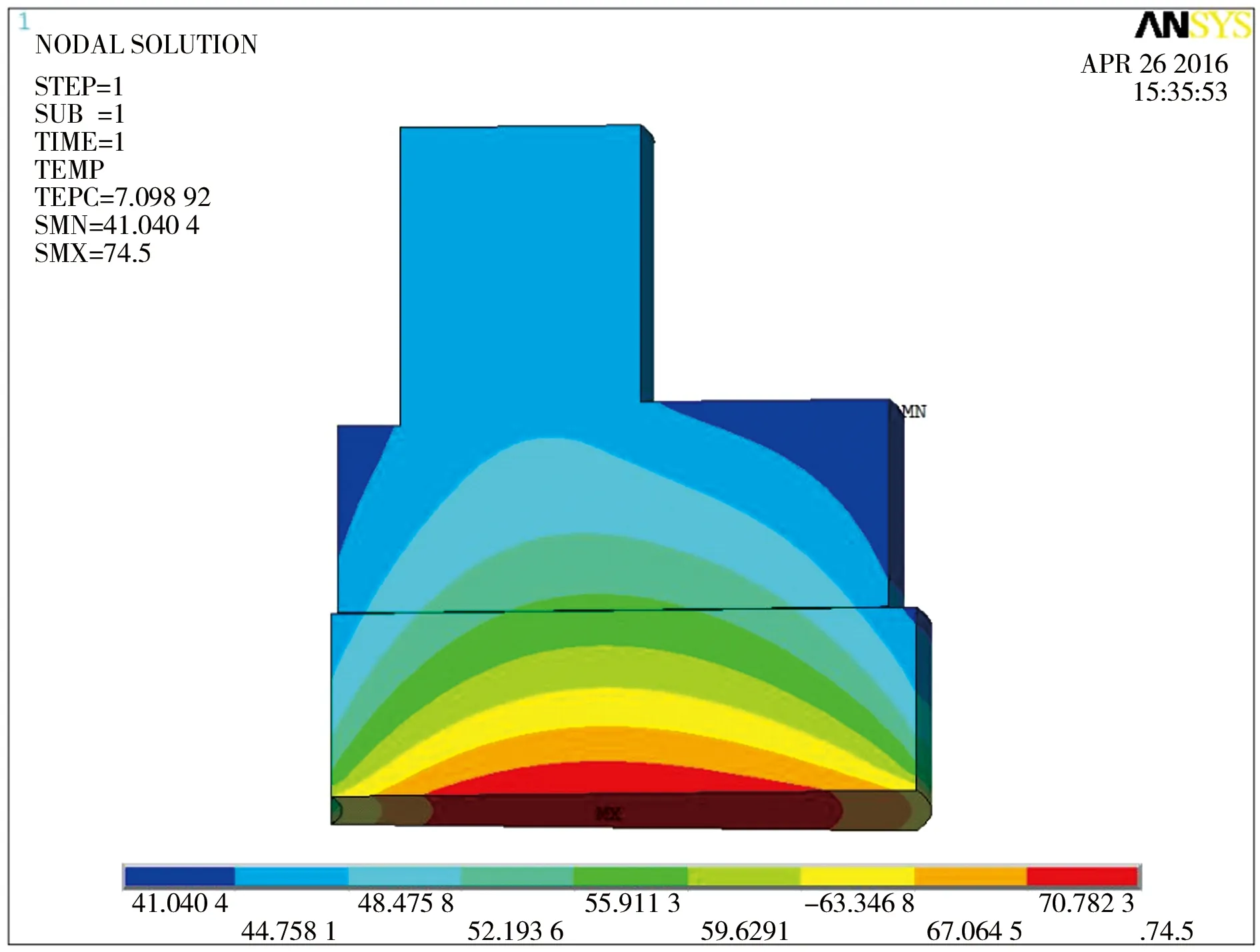

图5 推力瓦油膜温度分布(℃)

图6 推力瓦温度分布(℃)

图7 推力瓦变形

图8 镜板推力头温度分布

图9 镜板推力头变形

表2 类似结构推力轴承的主要参数

1.4 冷却系统

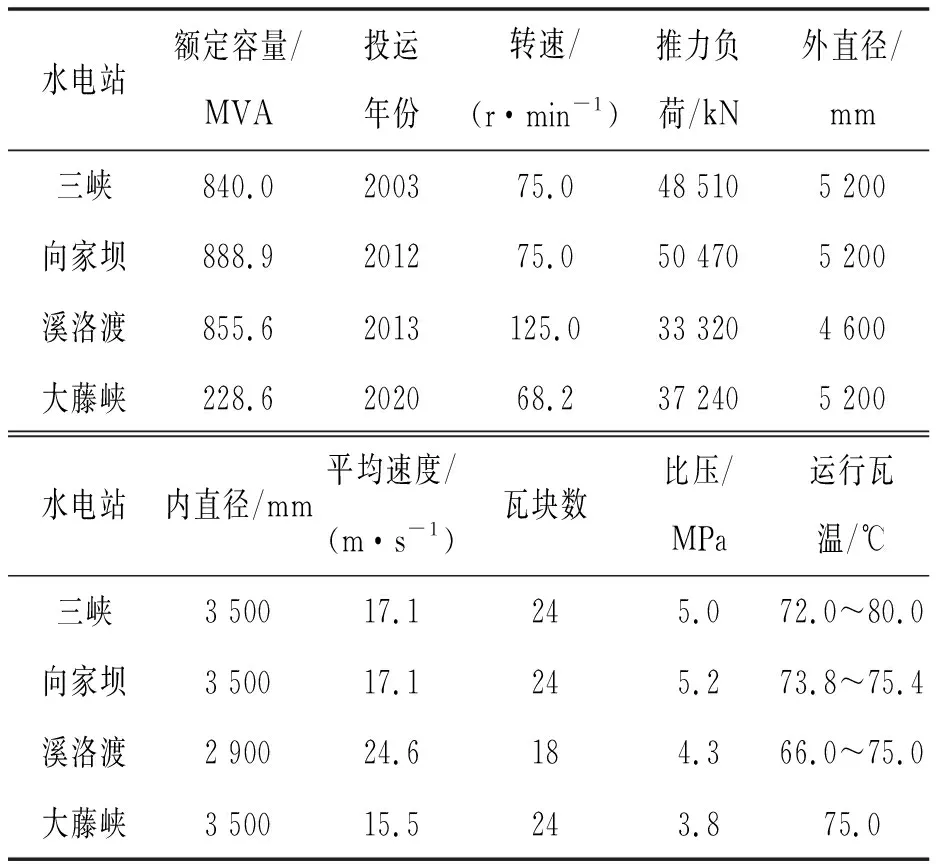

大藤峡水轮发电机组推力轴承属于重载、低速,推力轴承油槽具有较大的尺寸空间,采用了内循环冷却方式和适用于伞式电机推力轴承并方便检修的抽屉式冷却器。油冷却器安装在轴承油槽内并把合在油槽壁上,铜管全部浸在润滑油中以便进行热交换,距镜板外圆有一定间隔。冷却器的大小由每千瓦损耗所用冷却管长度确定。

大藤峡水轮发电机推力轴承配设的抽屉式冷却器见图10,共24组。采用φ25/22mm铜管,按最高水温30℃设计,每组冷却器的水流量433 L/min。

图10 抽屉式冷却器示意

大藤峡水轮发电机推力轴承的油路(图11)分布是:冷油进入推力轴承内径侧,在轴承内径侧形成冷油室,瓦间冷油流向与离心力方向一致,进入瓦间的冷油,大部分流入瓦与镜板摩擦面起润滑作用;另一部分冷油在瓦块间参与冷却流向轴承外径侧,与从摩擦面间流出的热油汇合,通过布置在槽壁上的出油管将热油引出至抽屉式冷却器迸行冷却,油经过冷却变为冷油。

图11 改进后的油循环路径

2 机组初期运行推力瓦温度高的原因分析

现已运行的三峡、向家坝、溪洛渡等巨型机组推力轴承均采用小支柱双层瓦结构的巴氏合金瓦推力轴承均运行良好。

大藤峡机组推力轴承与三峡、向家坝推力轴承相比,载荷和转速略低,设计计算的结果表明,大藤峡机组的推力轴承运行性能应优于三峡和向家坝的推力轴承性能。

2020年4月大藤峡8号机组正式投运,机组初期运行平稳,推力轴瓦温度正常。但运行水头较低(16~18 m),机组未带满负荷运行,冷却水温度也未达到最高。水头18 m、负荷100 MW时,推力瓦温和调试初期比有所上升,2020年5月5日最大温度值为72.6℃,至5月22日水温升高了约5 K,进水温为25.6℃,出水温是26.6℃,最高瓦温75℃。

通过分析,推力轴承油槽内的油循环路径与设计预期的油路有一定的偏差,引起瓦的进油温度较高,进而提高了瓦的温度。

2.1 油循环的影响

现场监测7、8号机组的冷却水温较高,但油温较低,且冷热油的温度基本一致,说明油循环不理想,大部分油在冷却器周围循环。

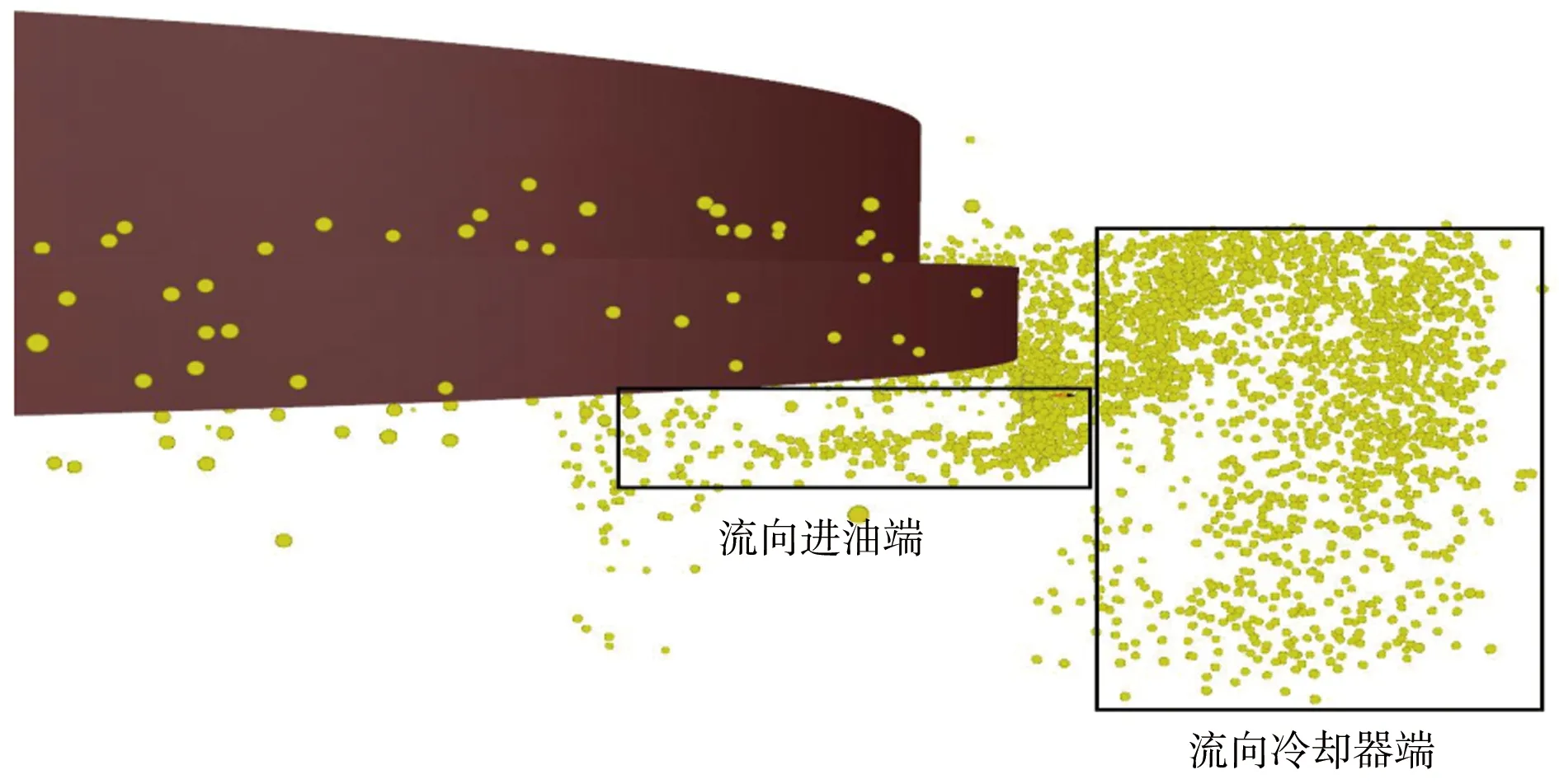

采用运动粒子分析方法,模拟大藤峡机组在额定工况运行下油流状态,机组转速为额定转速,考虑LTSA-46润滑油黏性参数,旋转部件与润滑油接触区域为黏滞层,仿真分析润滑油在旋转件带动下的流场运行状态。图12的流场分析表明,冷却器和瓦之间未安装隔油板,形成油循环路径的短路,进油的小部分冷油经瓦的下边流向瓦的内径,使得瓦的进油量中的小部分是冷油,大部分是热油,造成进油温度和瓦温的升高。

图12 油的循环路径分析

2.2 推力轴承性能

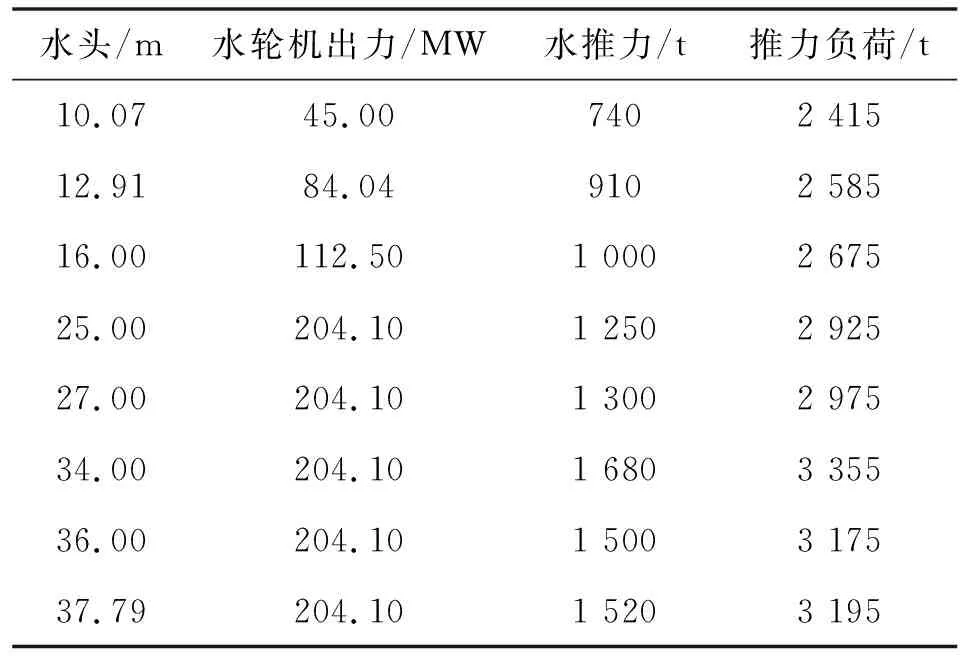

大藤峡发电机转动部分重量1 675 t,根据大藤峡水轮机转轮模型试验的结果,发电机出力100 MW(水头16 m),水推力约为1 000 t,发电机额定出力200 MW(水头25 m),水推力约为1 250 t,发电机额定出力200 MW(水头34 m),水推力约为1 680 t(表3)。根据标准GB 15613—2008,轴向水推力还有±20%的不确定度。发电机额定出力200 MW(水头34 m)时,推力负荷为32 880 kN、考虑上浮20%即为36 172 kN(3 691 t),此时推力瓦的监测温度通过计算分析将上升4 K左右。

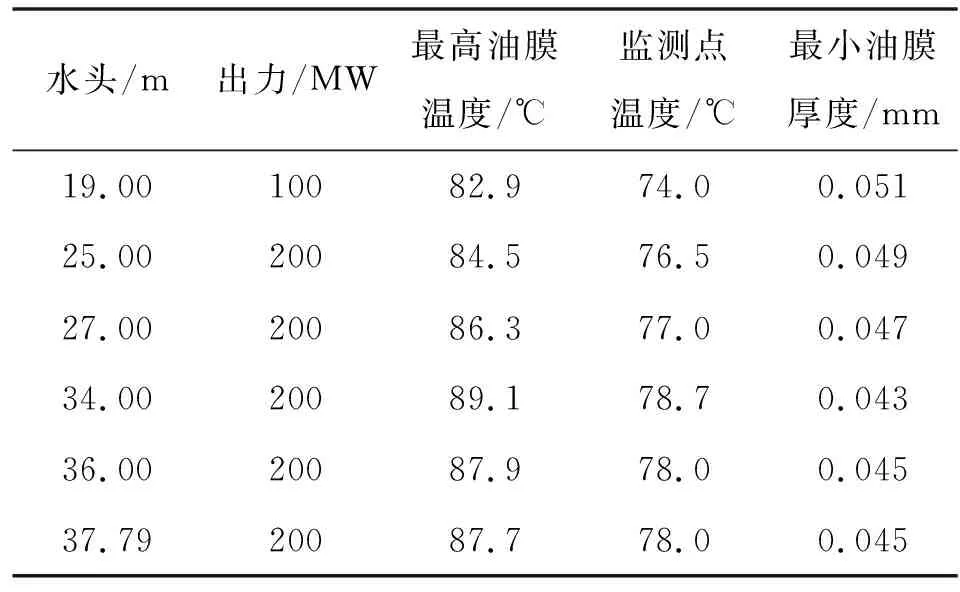

不同水头段推力负荷的变化对应瓦温和最小油膜厚度见表4、5。推力轴承具有较大的最小油膜厚度,推力轴承的最小油膜厚度大于[30 μm],就有足够的安全性。虽然额定工况时推力瓦的温度较高,但还是能够确保推力轴承的安全运行。根据目前实际的运行情况,推力轴承瓦温的整定值建议调整为80℃报警、85℃停机。

表3 各水头下对应推力负荷参数

表4 26℃水温时计算轴承温度

表5 30℃水温时计算轴承温度

3 改进措施

3.1 隔油板

对于高速机组,油槽内油的循环速度较大,镜板和瓦面位置甩出的油较多,甩出的油经冷却器和瓦的支墩之间,迅速补充到瓦的内径部位,构成冷热油的循环路径,在冷却器和瓦之间的回油不会明显。大藤峡推力轴承的转速较低,对冷却器和瓦之间的回油速度的影响就会较大,造成足够影响冷却效果的油量只在冷却器周围循环,也就减少了推力瓦内径部位的冷油的补充,进而出现瓦的进油温度提高,瓦温升高的现象。

在推力瓦与冷却器之间,以及冷却器与冷却器之间加装隔油板(图13),确保油的循环按照设定的路径(图11),使瓦面出来的热油经过冷却器冷却变成进入瓦面的冷油,实现推力轴承的润滑和冷却。

图13 冷却器之间及与瓦之间的隔板

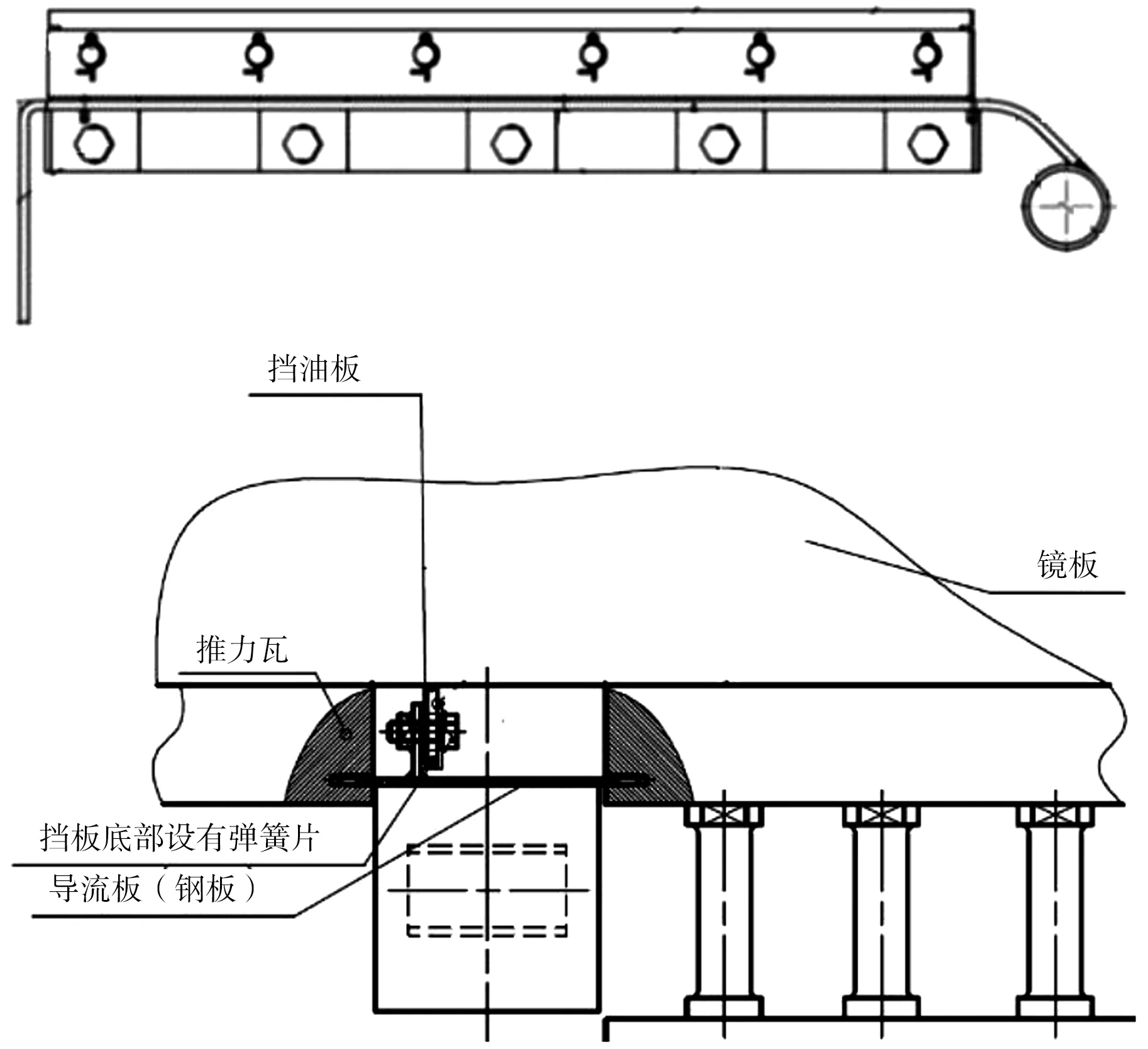

3.2 挡油板

瓦间导流板上增设挡油板(刮油刷),见图14。瓦的径向宽度850 mm,挡油板径向长度550 mm,按一定角度设置,在里侧,与瓦的出油侧间距较小,与瓦的进油侧间距较大,在外侧,与瓦的出油侧间距较大,与瓦的进油侧间距较小,有利于冷油进入瓦间,热油从瓦间甩出。

图14 导流板

挡油板可上下浮动,弹簧预紧。

挡油板(刮油刷)可实现2个功能:一是实现瓦间的冷热油分隔,热油出,冷油进的状态;二是实现减少镜板携带的热油进入冷油区。这样就可以降低瓦的进油温度,进而降低瓦温。

4 改进结果

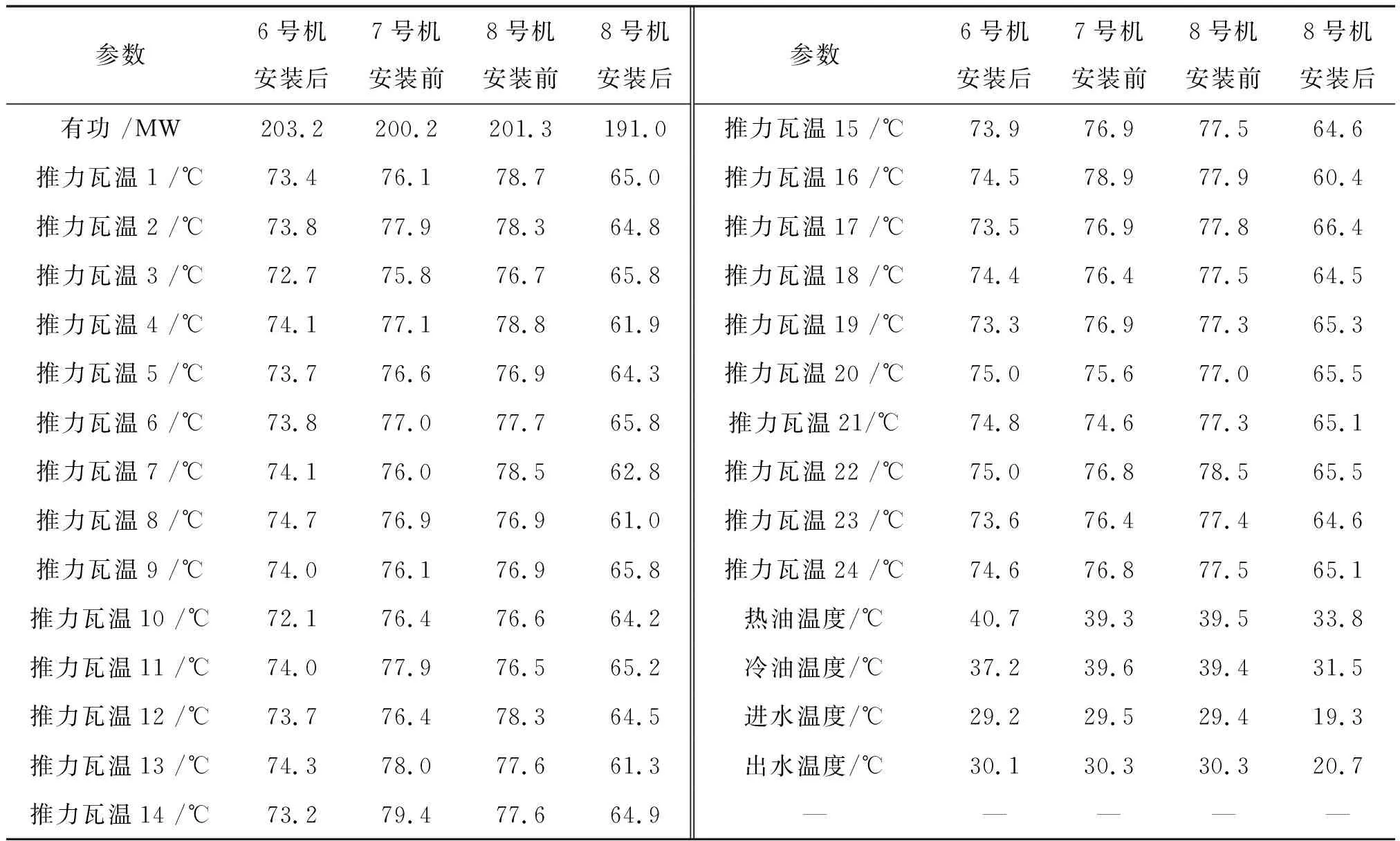

未安装隔油板和挡油板的7、8号机推力轴承瓦温与计算分析的结果一致。

2020年7月,在大藤峡6号机安装了隔油板和挡油板,与未装瓦隔油板和挡油板的7、8号机相比,机组出力100 MW时瓦温减低4 K,额定工况时推力瓦温明显降低(表6),瓦温降低4~5 K。2020年枯水期大藤峡8号机停机改造,加装了隔离板和挡油板,与未装瓦隔油板和挡油板前进行对比,推力瓦温降低非常明显。

表6 挡油板安装前后对比

5 结论

选取合适的推力轴承结构,其参数设计合理,是保证推力轴承性能的基础,但有效的润滑冷却方式对降低推力轴承温度也具有重要的影响。

通过保证油槽内油的循环按照设计设定的路径进行,才能保证推力轴承瓦的冷却效率,实现所设计的冷却效果。

大藤峡机组推力轴承采用内循环冷却方式,通过改造,在推力瓦与冷却器之间,以及冷却器与冷却器之间加装隔油板,在瓦间导流板上增设挡油板(刮油刷),实现了冷热油的有效分隔,确保了推力油槽内油的循环能完全按照设计设定的路径进行,从而有效降低瓦的进油温度,进而有效减小镜板热油携带对瓦温的影响,达到降低瓦温的预期效果。