生物制剂破乳技术在体积压裂原油采出液中应用研究

2022-07-02严忠郭进周魏敬彬刘娜黄寰宇逯志刚

严忠 郭进周 魏敬彬 刘娜 黄寰宇 逯志刚

1中国石油新疆油田分公司实验检测研究院

2中国石油华北油田公司第五采油厂地质研究所

3中国石油新疆油田分公司吉庆油田作业区

4中国石油新疆油田分公司准东采油厂新闻中心

随着油田非常规开采方式的深度应用,油田采出液成分日趋复杂,常规化学破乳剂对“特种措施”采出液脱水效果不理想,采出液破乳难的问题将日益突出。目前,化学破乳剂普遍存在的问题包括:集输能耗上升;影响回注水水的水质,污水处理不达标,影响油田的安全、环保、可持续生产;高效广谱性的破乳剂筛选难度增加[1-2]。在新的节能降耗形势要求下,为降低采油成本和能耗,利用微生物发酵液进行乳状液的破乳脱水技术正日益受到关注。研究成果表明,生物表面活性剂具有独特的结构和功能,并且具有易降解、对环境污染小等特点,可以成为现有化学合成破乳剂的升级换代产品[3]。微生物发酵工艺简便,成本低廉,将使脱水工艺的运行费用降低,在油水分离、油污去除等领域开发应用前景广阔。本文针对油田体积压裂开采方式下的复杂采出液,通过生物破乳菌种的筛选、提纯和成分分析研究,形成了一套经济可行、高效的环保油水分离技术。

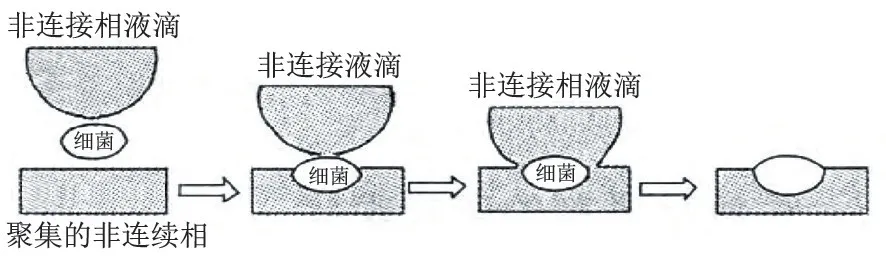

1 生物破乳机理

由于生物破乳剂的破乳活性来源及破乳途径不同,因此与其相对应的破乳剂机理也不相同。国内外研究者首先对生物破乳途径进行研究,微生物破乳菌破乳途径的三种模型包括:微生物细胞破乳模型;生物表面活性剂破乳模型;微生物代谢过程破乳模型。目前较为明确的生物破乳机理模型,是基于微生物细胞破乳途径破乳的细菌粒子破乳模型[4-5]。该模型的具体原理如图1、图2所示。

图1 细菌粒子促进乳化液凝聚示意图Fig.1 Schematic diagram of bacterial particles promoting emulsion coagulation

图2 细菌粒子抑制乳化液凝聚示意图Fig.2 Schematic diagram of bacterial particles inhibiting emulsion coagulation

微生物破乳原理归纳起来主要包括5个方面。

(1)表面活性和润湿性作用。疏水菌体细胞趋化性、生物乳化剂和表面活性剂的插入和替换作用,改变膜受力和膜强度分布。

(2)界面电荷作用。菌体细胞表面电荷的干扰,引起界面电荷分布不均。

(3)界面组分的修饰和酶解。微生物能利用石油烃酸化修饰石油烃分子结构。

(4)絮凝和聚集作用。微生物菌体及其EPS促进液滴聚并。

(5)降黏分散作用。微生物溶胞物或胞外酶降低连续相和分散相黏度。

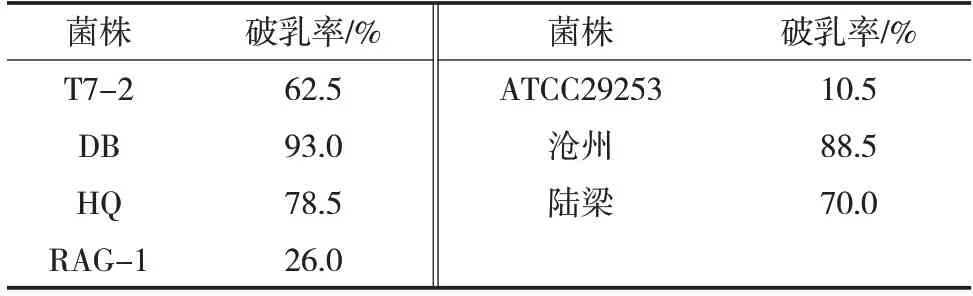

2 生物破乳菌种的筛选

2.1 初筛

发酵生产生物表面活性剂依赖于微生物,高产生物表面活性剂菌种的筛选是生物表面活性剂研究的一个重要领域。根据生物表面活性剂的应用领域不同,以近40 年来国内外报道的生物破乳菌株为参考,对本研究室菌种库保藏的300多种菌株进行分析,预测出较大概率具有破乳潜力的菌株共20余株,对这些菌株采用原油平板法进行初步筛选生物破乳剂生产菌株[6-7],结果如表1所示。筛选方法如下:将5.0 mL待选菌株的发酵培养液加入到装有5.0 mL 原油模型乳状液的具塞磨口刻度试管中,混匀器上振荡1 min使具混匀,置于55 ℃水浴上进行破乳实验。将5.0 mL的培养基(对照样)与5.0 mL的原油模型乳状液充分混合,静置12 h计算原油破乳率。破乳率=(初始乳状液体积(10.0 mL)-破乳一定时间后的剩余乳状液体积(xmL))×100/初始乳状液体积(10.0 mL)。每种菌液或对照做3组平行实验,进行初步筛选。

表1 破乳菌种的初筛结果Tab.1 Preliminary screening results of demulsifying bacteria

2.2 复筛

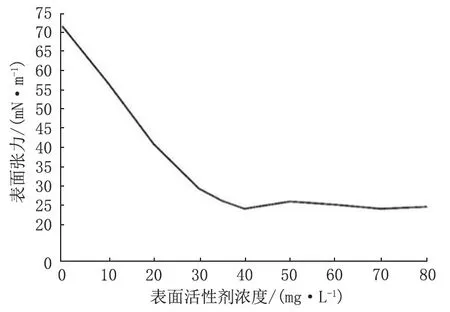

对初步筛选出的7株细菌进行复筛,复筛采用全自动界面张力仪检测细菌全培养液的表面张力。将表面张力低于40 mN/m样品菌株初步确定为生物破乳剂的生产菌株,结果如表2所示。复筛步骤与初筛基本相同,将0.5 mL 待选菌株发酵培养液与5.0 mL 原油模型乳状液充分混匀后静置2 h 计算原油破乳率,并从提高生物破乳剂产量为出发点对初始培养基种碳源、氮源的种类及用量进行优化。

表2 破乳菌种的复筛结果Tab.2 Re-screening results of demulsifying bacteria

复筛发现铜绿假单胞菌DB 对新疆油田某区块采出液具有较强的破乳效果,以此作为研究对象分析该菌株全发酵液中起到破乳剂作用的物质。

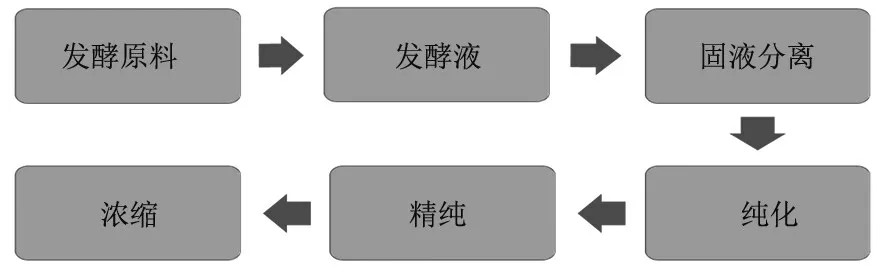

3 生物破乳剂发酵提纯与成分分析

经过前期两轮生物破乳剂菌种的初步筛选,得到DB 菌种具备相对优良破乳性能的功能菌,配制相应的培养基,进行发酵,得到浓缩发酵液。发酵提纯流程见图3。

图3 微生物发酵流程Fig.3 Microbial fermentation process

3.1 提纯方法

3.1.1 生物表面活性剂粗制品的分离提取

在装有5 mL 无机盐培养基的试管中加入铜绿假单胞菌DB 100 μL,于37 ℃、180 r/min的摇床中培养24 h 后,转接至无机盐固体培养基中划线培养,于37 ℃恒温培养箱中培养48 h。将活化后的菌株接入试管中扩大培养至菌密度在600 nm 波长下吸光度值>0.5,转接到装有100 mL 培养基的250 mL 锥形瓶中,于37 ℃、180 r/min 的摇床中培养6 d。将发酵液在8 000 r/min下离心10 min,吸取上清液,经0.45 μm无菌微孔滤膜过滤,加入浓盐酸调整pH 值至2.0,加入与上清液等体积的氯仿:甲醇=2∶1(体积比)的萃取液充分萃取;离心后向甲醇层再次加入等体积萃取液,离心、合并两次萃取的氯仿层;在温度40 ℃、真空度为0.05~0.07 MPa条件下旋转蒸发至生物表面活性剂粗制品仍含有10 mL左右氯仿,此时产物为棕黄色有特殊气味的黏稠液体;转移至通风橱内的广口容器过夜,得到黄棕色膏状固体,即为生物表面活性物质含量在95%以上的粗制品[8-10]。

3.1.2 多糖提取(Sevag)法除杂蛋白

表面活性物质粗制品用ddH2O回溶,并加入占回溶液1/3 体积的氯仿-正丁醇混合液(4∶1),磁力搅拌30 min,离心取水相,氯仿相用去离子水洗涤离心;合并所有水相,并在4 ℃条件下透析48 h,经冷冻干燥后得到生物表面活性物质的初步纯化品,进行硅胶柱层析纯化。

3.2 成分分析

铜绿假单胞菌DB 发酵产生的鼠李糖脂主要为单鼠李糖脂(Rha-C10-C10、Rha-C10-C12)和双鼠李糖脂(Rha-Rha-C8-C10、Rha-Rha-C10-C12[11-13]),其中Rha-C10-C10和Rha-C10-C12占总产量的70%,与界面膜主要成分的沥青质分子相比,鼠李糖脂具有更高的溶解度和吸附能力,更易吸附在油/水界面上。Rha-C10-C10 是由一个鼠李糖基团和碳链长度为10 的脂肪烃构成(图4),其中鼠李糖基团提供较强的亲水性和耐酸、耐高温能力,脂肪烃链提供较强的疏水性。亲水部分扩展到水滴中,而疏水基团保留在油层中,自发形成曲率,鼠李糖脂迅速吸附到油/水界面上,并替换界面活性物质。置换平衡后,界面膜分子之间可能存在空位,其中小尺寸的界面活性物质可以克服空间位阻并占据空间,从而导致混合膜的形成,界面膜强度降低,乳状液稳定性变差。一般来说当HLB(亲水亲油比)值小于8 或大于14 时,破乳剂可分别视为W/O 乳液和O/W 乳液的乳化剂。只有具有中等HLB 的破乳剂才能有效地破坏原油乳液的稳定性。计算可知,发酵产生的鼠李糖脂的HLB 约为11.0,具有较强的破乳性能(图5)。

图4 单鼠李糖脂分子Rha-C10-C10结构示意图Fig.4 Structural diagram of Rha-C10-C10 single rhamnolipid molecule

图5 鼠李糖脂表面活性剂临界胶束浓度的确定Fig.5 Determination of CMC value of rhamnolipid surfactant

4 生物发酵液工业化应用

4.1 油田采出液脱水工艺

新疆油田某区块压裂采出液单井采用端点投加破乳剂后,输至联合站内,经三相分离器将气、水分离,低含水原油进入相变加热炉,加热后的采出液(加热至60 ℃)进入压力脱水器内进行油、水分离,压力脱水器出液进入电脱水器进行电化学脱水,脱出原油进入净化油罐,处理合格后外输。具体运行工况见表3。

表3 新疆油田某区块体积压裂产出液处理站运行工况Tab.3 Operating conditions of volume fracturing produced fluid treatment station in a block of Xinjing Oilfield

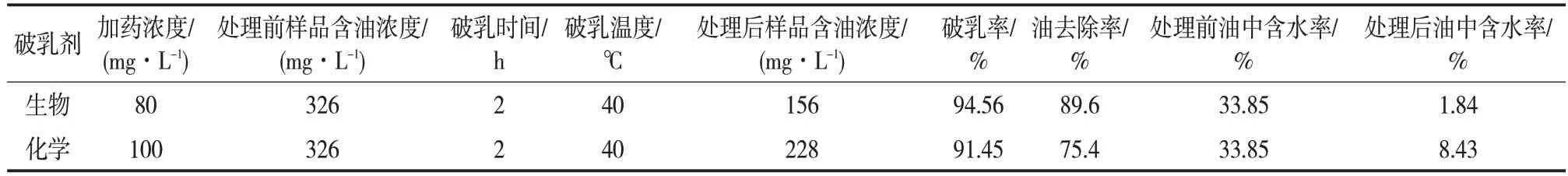

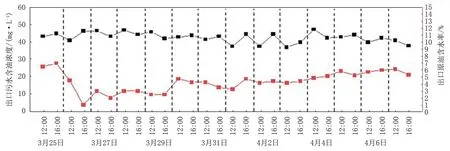

4.2 生物破乳剂适应性评价

现场实施结果表明,生物破乳剂投加浓度为80 mg/L 时,仍然具有较好的脱水效果,现场压力脱水橇出口原油含水率稳定在1%以下,水中含油浓度稳定在50 mg/L 以下(图6),与实施前现场化学破乳剂脱水效果相比(化学破乳剂脱水效果如图7、表4所示),具有明显的优势。

表4 生物/化学破乳除油效果对比Tab.4 Comparison of biological/chemical demulsification and oil removal effects

图6 生物破乳剂工业化应用效果Fig.6 Industrial application effect of biological demulsifier

图7 化学破乳剂工业化应用效果Fig.7 Industrial application effect of chemical demulsifier

4.3 经济效益分析

微生物菌种和发酵条件是影响生物表面活性剂产量的两大因素,所以发酵原料和发酵条件优化有利于提高生物表面活性剂的产量,降低产品的生产成本[14]。由于该研究内容还处在探索阶段,受现场应用量的影响,发酵地点的选择、发酵模式、发酵工艺规模及产品运输等成本存在不可预见性,所以微生物发酵提纯成本无法科学考证,只是借鉴现有工艺原料市场价格来考虑。随着简易发酵方式的研发推广、相同的发酵量,采用现场规模化的发酵方式,势必会大幅降低生物破乳剂的的生产成本。本研究成果的经济性,仅从原料价格比较,如果采用生物破乳剂配方处理同等体积采出液,相比单独使用化学破乳剂可以降低成本约2%,同时提高约3%的破乳率,处理后油中含水率降低至1.84%,突显出较高的工业应用价值。

5 结论

(1)研究表明,铜绿假单胞菌合成的鼠李糖脂是一种混合物,其中单鼠李糖脂和双鼠李糖脂的分子结构、官能团数量、物理性质均存在一定差异,从而导致不同菌株合成的鼠李糖脂的性质存在差异。如何通过分子手段构建工程菌,借助培养条件的改变,可控调节单、双鼠李糖脂的比例,改变鼠李糖脂在界面膜上的分布情况,进而扩大鼠李糖脂在生产生活领域中的应用方法有待研究[15]。

(2)在高含水原油乳状液以及其他开采方式下的采出液处理中,应用生物破乳剂替代大量使用的化学破乳剂,对提高乳状液脱水率,降低环境污染风险具有深远意义。但是,生物破乳剂的实际应用进程受到破乳剂产生菌代谢过程不稳定、破乳有效成分复杂及缺少大规模发酵生产经验等问题的制约。