NaCl三元采出液环境下GO/EP涂层耐腐蚀性能室内研究

2022-07-02李金玲蒋容高清河王超翁惠芳

李金玲 蒋容 高清河 王超 翁惠芳

1大庆油田有限责任公司第四采油厂

2大庆师范学院黑龙江省油田应用化学与技术重点实验室

3大庆油田设计院有限公司

NaCl 三元复合驱油体系是一种由NaCl、碱、表面活性剂和聚合物组成的新型驱油体系和驱油方法[1]。随开发时间延长,其采出液中Cl-浓度会逐渐升高,金属腐蚀问题也会随之显现,带来潜在的安全隐患、经济损失和环境污染[2-6]。采用有机涂层是常用的防腐技术措施[7-8],它可以有效地隔离腐蚀离子、水和氧气与金属表面的接触,但长时间与腐蚀介质接触,水和腐蚀离子仍然会渗透到涂层中,降低涂层的物理屏蔽作用,最终导致涂层失效[9]。目前,提升涂层耐蚀性能的方法有很多,其中最常用的方法是向涂层中加入填料,填料可以有效地填充涂层中的微孔和空腔,并形成疏水表面,阻碍腐蚀介质扩散到涂层和金属基体之间[10-12]。

氧化石墨烯(GO)是石墨烯的氧化物,除了具有石墨烯的化学惰性以外,由于其分子结构具有环氧基、羧基和羟基,可以大幅度地提高其分散性,因此在有机涂层中使用GO作为填料可以显著提高涂层黏合强度和耐蚀能力[13-14]。SUN 等人使用硅烷偶联剂改性后的氧化石墨烯填充环氧树脂涂层(EP),发现涂层的防腐能力得到了明显的提升[15]。

本文阐述了GO 制备过程,并对其进行表征;使用制备的GO作为填料,形成了增强型的环氧树脂涂料GO/EP,以NaCl 三元采出液为腐蚀环境,使用电化学工作站、接触角测量仪、SEM 等手段,开展了涂层性能的测试分析,并研究其防腐过程及机理。

1 GO的制备

1.1 材料

鳞片石墨,青岛日升;E-44 环氧树脂,无锡树脂厂;NP-650 聚酰胺固化剂,广州深创化工;乙酸乙酯、H2O2(分析纯),天津富宇化工;硝酸钠、丙酮、浓H2SO4、HCl(分析纯),辽宁泉瑞化工;高锰酸钾(分析纯),天津科密欧化学试剂;20#碳钢腐蚀试片,高邮摩天电子仪器,使用前将试片用丙酮去脂,用400、800、1000 目砂纸打磨抛光,用无水乙醇清洗后,80℃条件下烘干备用。

1.2 制备方法及过程

本实验参照GB/T 30554.13—2018 《纳米科技术语第13 部分:石墨烯及相关二维材料》中氧化石墨烯制备相关实验方法,使用Hummers 法制备GO[16]。在冷浴中放入250 mL 锥形瓶,加入一定量的浓H2SO4,磁力搅拌下加入1 g鳞片石墨、0.5 g硝酸钠和3 g 高锰酸钾,混合均匀,控制反应温度不超过10 ℃,反应2 h。室温条件下反应5 d 后,使用稀H2SO4对溶液进行稀释,继续搅拌3 h后,缓慢滴加H2O2,使溶液变为亮黄色;继续反应2 h,离心分离,使用稀H2SO4和H2O2混合液以及稀HCl 进行洗涤;最后使用去离子水反复洗涤,使其pH 值接近7,将固体放入真空干燥箱中进行烘干。所得样品即为GO。

2 GO/EP涂层的制备

取0.1%(质量分数)鳞片石墨及GO放入乙酸乙酯中进行超声分散2 h[17],加入50 g环氧树脂(凤凰牌E44型),超声分散1 h后,加入50 g固化剂继续超声分散5 min,制成鳞片石墨/EP 和GO/EP 涂料,然后将鳞片石墨/EP、GO/EP和EP涂料分别喷涂在20#碳钢表面上,放入105 ℃烘箱中进行2 h固化,制得三种涂层样品。

3 室内实验

3.1 实验方法

将制备的不同种类涂层试片放入旋转挂片腐蚀测试仪(RCC-III 型,高邮摩天电子仪器)中,并在样品罐中加入NaCl 三元现场采出液,采出液性质及组成见表1。通入氮气除氧后,密封样品罐,开始动态腐蚀实验,实验温度45 ℃,转速60 r/min,腐蚀时间21 d,实验结束后进行涂层防腐性能评价表征。

表1 NaCl三元复合驱采出液性质及组成Tab.1 Property and composition of produced fluid from NaCl-ASP flooding

3.2 表征方法

使用傅里叶红外光谱仪FT-IR(Spectrum 400,美国P.E.)表征制备的GO官能团,扫描范围为500~4 000 cm-1。使用CuKα X 射线衍射仪XRD(X'Pert Power,荷兰PANalytical)测试GO的晶体结构,扫描范围为5°~80°,电压为40 kV,电流为40 mA,扫描速度3°/min。

使用光学法接触角仪(SL200KS,美国科诺)测试腐蚀前后涂层表面的疏水变化。使用电化学工作站(PGSTAT 302N,瑞士万通)对腐蚀前后的样品进行交流阻抗和极化曲线测试,表征样品腐蚀前后的耐蚀性能变化,采用传统的三电极体系,工作电极反应面积为1 cm2,氧化汞电极作为参比电极,铂电极为对电极,在频率范围为10-2~105Hz,电压振幅为10 mV的条件下进行交流阻抗测试。通过扫描电子显微镜(EM-30 Plus,韩国库塞姆)测试腐蚀前后涂层表面微观形貌的变化。

4 结果与讨论

4.1 FT-IR表征

使用傅里叶红外光谱对制备的GO 进行表征,结果如图1 所示。石墨在3 420 cm-1出现-OH 伸缩振动峰。GO 在3 450 cm-1处的特征峰对应C-OH 的伸缩振动,在2 930 cm-1和2 850 cm-1是-CH2-对称伸缩振动峰和反对称伸缩振动峰,1 650 cm-1处为C=O伸缩振动峰,1 268 cm-1出现的吸收峰为C-OC的伸缩振动,1 183 cm-1处为C-O伸缩振动峰。说明石墨在强酸和强氧化剂的作用下被氧化为GO。

图1 氧化石墨烯、鳞片石墨FT-IR图Fig.1 FT-IR spectra of GO and flake graphite

4.2 XRD表征

图2 为鳞片石墨和氧化石墨烯的XRD 表征谱图。由图2 可知,鳞片石墨在26.1°和44.3°出现衍射峰,分别对应石墨结构的002 晶面和100 晶面;GO 在11.8°出现明显的衍射峰,属于氧化石墨001晶面的衍射峰,鳞片石墨的衍射峰消失,说明鳞片石墨被氧化为GO。

图2 氧化石墨烯、鳞片石墨XRD谱图Fig.2 XRD spectra of GO and flake graphite

4.3 GO/EP涂层质量评价

在金属基体表面喷涂不同种类的涂层后,对涂层进行质量评价。根据GB/T 9286—1998 《色漆和清漆漆膜的画格试验》对涂层附着力进行测试,测试发现鳞片石墨/EP 和GO/EP 涂层的附着力最好,EP 涂层的附着能力稍差,说明在涂层中增加填充颗粒可以增加其在金属上的附着能力(表2)。使用GB/T 6739—2006 《色漆和清漆铅笔法测定漆膜硬度》方法测试三种涂层的硬度,测试结果发现GO/EP 涂层的硬度最大,GO 提升了环氧树脂的强度。

表2 GO/EP涂层质量评价Tab.2 Quality evaluation of GO/EP coating

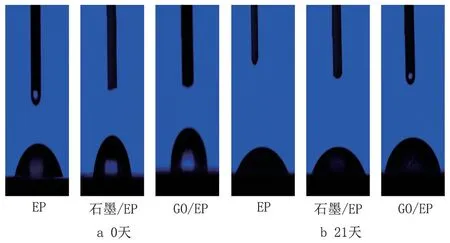

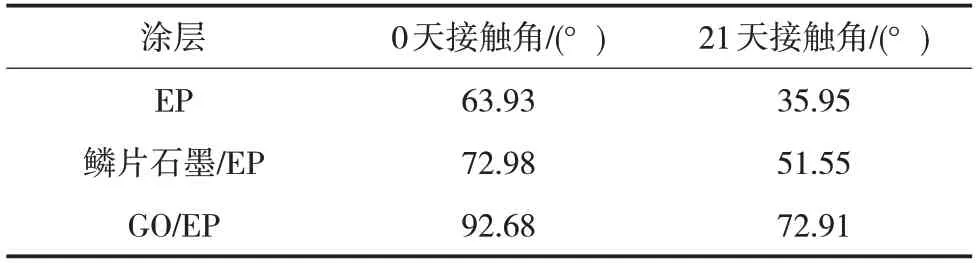

4.4 涂层疏水性能评价

涂层表面疏水能力越高,阻碍腐蚀介质进入的能力越强,从而起到保护金属基体的作用。图3为原始涂层与NaCl 三元复合驱腐蚀介质腐蚀21 天后涂层接触角的变化,通过对接触角测试发现,0天时GO/EP 涂层的接触角最大,EP 涂层的接触角最小,说明在环氧树脂中增加了氧化石墨烯以后可以起到很好的阻隔作用,使介质不易与金属基体接触;腐蚀21 天后三种涂层的接触角全部减小,亲水性增加,说明腐蚀介质浸入到涂层内部,吸收了腐蚀介质。21 天后GO/EP 的接触角仍然最大,说明当腐蚀时间延长,环氧树脂吸水达到饱和后,GO 在涂层中主要起到阻碍介质浸入的作用(表3)。

图3 涂层接触角测试图Fig.3 Coating contact angle test drawing

表3 涂层接触角数值Tab.3 Coating contact angle value

4.5 涂层耐蚀性能评价

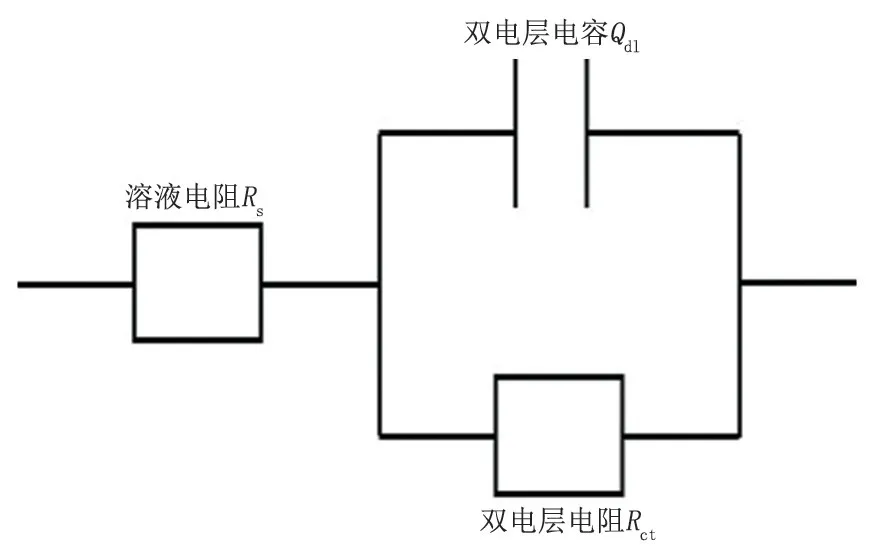

三种涂层在NaCl三元复合驱腐蚀介质中进行动态腐蚀实验后,使用电化学工作站评价涂层的耐蚀性能。图4为涂层的交流阻抗测试结果,对测试数据进行拟合分析后得出三种涂层的等效电路图(图5)。由三种涂层的等效电路图可知,腐蚀介质21天后浸入涂层内没有对金属进行腐蚀。通过对比涂层拟合数据Rct可知(图6),0天时GO/EP的Rct最大;21天腐蚀实验后,GO/EP的耐蚀能力依然最好,耐蚀能力明显优于鳞片石墨/EP涂层和EP涂层。

图4 不同涂层交流阻抗测试Fig.4 AC impedance spectroscopy of different coatings

图5 交流阻抗等效电路Fig.5 Equivalent circuit of AC impedance

图6 交流阻抗拟合数据Fig.6 Fitting data of AC impedance

不同涂层的极化曲线测试结果如图7所示,拟合后的腐蚀电流与腐蚀速率见表4。结果表明,0 天时GO/EP涂层的耐蚀程度最好;21天后GO/EP涂层的耐蚀性能依然最佳。

图7 不同涂层极化曲线测试Fig.7 Polarization curves of different coatings

表4 极化曲线拟合数据Tab.4 Fitting data of polarization curves

4.6 涂层微观形貌分析

腐蚀0 天和21 天的EP、GO/EP 涂层表面微观形貌如图8 所示。由图8 可知,当腐蚀天数为0 天时,EP 涂层表面平滑,基本没有裂缝;GO/EP 涂层表面呈现均匀的颗粒状,说明GO在EP中分散均匀。当腐蚀天数为21 天时,EP 涂层表面出现很多裂缝,并且涂层出现褶皱,说明涂层破坏严重,阻碍介质浸入的能力降低,防腐效果下降;GO/EP涂层表面依然呈现出颗粒状,平整度有一定程度下降,但是没有出现破损和裂缝,此种涂层仍然可以起到很好的防腐作用。

图8 涂层表面微观形貌Fig.8 Microstructure of coating surface

4.7 防腐机理分析

环氧树脂涂层容易在介质中产生微孔和裂缝,使其保护的基体受到腐蚀介质的腐蚀,而造成涂层脱落失效。加入鳞片石墨可以在环氧树脂中起到阻碍介质浸入涂层内部的作用,但是其分散性较差。使用氧化石墨烯增强环氧树脂,由于氧化石墨烯为单层石墨材料,表面存在含氧官能团,使其在环氧树脂中均匀地分散,增强了涂层的附着力和硬度,而且可以更好的阻止介质的浸入,起到了很好的防腐效果。

5 结论

(1)使用鳞片石墨制备氧化石墨烯,根据Hummers 法,在强氧化剂和强酸性环境下制备了GO。通过FT-IR和XRD分析表明,GO表面存在羟基、羧基、羰基、环氧基等含氧基团,使其能够在环氧涂层中分散均匀,起到屏蔽的作用。

(2)EP、鳞片石墨/EP、GO/EP 三种涂层性能对比发现,GO/EP涂层的附着力最好,硬度最高。

(3)对腐蚀前后的涂层样品进行接触角测试发现,GO/EP涂层的接触角最大,阻碍介质通过的能力最强。对比EP、GO/EP 两种涂层腐蚀前后微观形貌发现,EP 涂层出现大量裂缝与褶皱,GO/EP仍然起到很好的保护作用。

(4)21 天腐蚀试验后,进行交流阻抗和极化曲线测试发现,GO/EP的防腐能力明显优于鳞片石墨/EP涂层和EP涂层。