毫米波构件真空扩散焊工艺及变形控制*

2022-07-02许春停李盛鹏

田 野,许春停,付 任,李盛鹏,刘 颖

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

引 言

随着电子技术的发展,军事电子装备对信息对抗指标提出了更高要求。雷达作为现代信息对抗的控制大脑,是协调武器装备进行侦查、测控、跟踪,实施精确打击的核心纽带。目前定位精度高、信号跟踪准的雷达产品基本采用毫米波结构和多层拼焊设计,通过线切割、精密铣削和电火花逐层加工后,利用真空钎焊一体化成形[1-2]。真空钎焊虽然具有接头质量高、构件变形小、尺寸精度高等优点,但在小通道冷板流道、毫米波腔道等尺寸范围在毛细作用力最大时,焊接润湿性差,多余钎料极易流淌到腔道中,引入多余物[3],破坏零件表面的光洁度,影响产品精度和指标功能。

扩散焊是在低于母材熔点温度和小于母材宏观变形压力条件下,焊接面表层发生微观塑性变形,通过原子间电子相互作用形成离子键、金属键或共价键,从而实现连接的焊接方法。扩散焊可分为固相扩散焊和瞬间液相扩散焊。固相扩散焊不使用中间层金属,直接实现同种金属材料的精密焊接,从根本上解决腔道溢流问题[4-5]。扩散焊技术在国外飞机、火箭等领域(如F100发动机叶片、火箭发动机头部喷注器散热片)应用成熟。国内扩散焊技术研究主要集中在板材焊接变形控制以及温度、压力、保温时间等参数对接头组织和强度的影响,而对尺寸变形控制,尤其是复杂结构件的研究较少[2,6-7]。

1 焊接工艺性分析

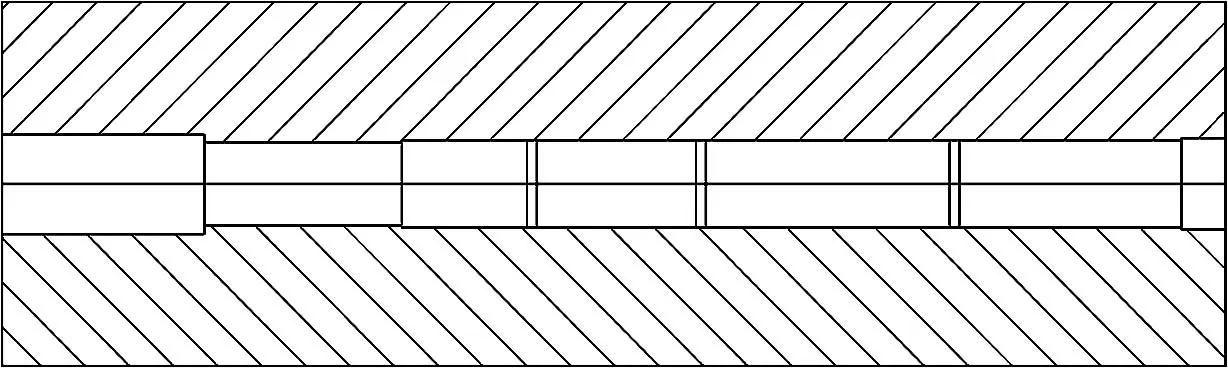

某型号毫米波构件采用8通道设计,各通道结构形式(图1)相似,腔深壁薄,形状复杂,焊接搭接形式为板板结构和板腔结构,搭接面狭窄,焊接加工难度大。零件外形尺寸为200 mm×124.5 mm×36.78 mm,表面粗糙度为1.6 μm,要求焊后通道表面光滑,焊缝美观连续,焊脚圆滑均匀,焊接尺寸变形≤±0.05 mm。

图1 单通道结构示意图

材料选用6061铝合金,通过高速铣加工零件内腔和焊接端面,保证端面平面度≤0.03。鉴于室温下铝合金表面极易形成黏着力强且耐热的Al2O3薄膜,焊接时会严重阻碍焊接面的原子接触扩散[4],因此焊前利用800号、1200号和2000号SiC砂纸进行机械去除,然后用丙酮或酒精进行超声波清洗除油,清洗后依次利用NaOH和HNO3去除表面的残余氧化膜和油污,禁止裸手接触经酸碱处理后的焊接面并在24 h内进行焊接,防止焊接表面在空气中发生二次氧化[8]。

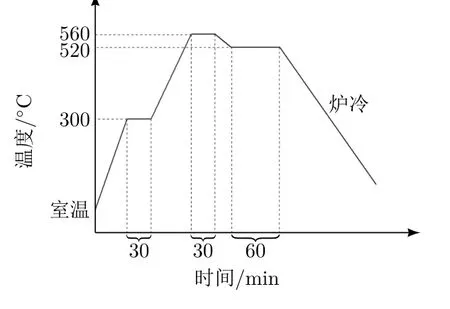

针对该多通道毫米波构件材料和结构特点,本文采用分段压力扩散焊工艺成形。第一阶段扩散温度为560°C,压力为2~4 MPa,保温时间为30 min;第二阶段扩散温度为520°C,压力为1 MPa,保温时间为60 min。在保证焊接接头质量的前提下尽可能降低焊接变形。

图2是某型号毫米波构件扩散焊温度曲线示意图。零件放入炉内抽真空,真空达到10-3Pa级别后对零件加热;加热至300°C后保温30 min,使零件温度均匀分布并清除零件表面的残留清洁处理剂;继续加热至560°C进行第一阶段的扩散焊接,再降至520°C进行第二阶段的扩散焊接;焊接结束后卸载压力,继续保持高真空条件降温,降至100°C以下时再取出零件。

图2 扩散焊温度曲线

2 实验结果

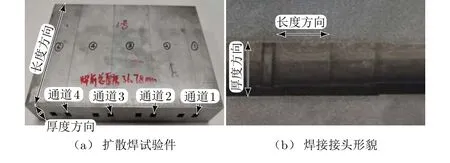

图3(a)为某型号毫米波构件扩散焊试验件。试验件厚度由焊前的36.78 mm变为36.69 mm,平均变形量为0.24%。腔道长度由焊前的124.50 mm变为124.51 mm,平均变形量为0.01%。焊后通道口无明显变形、塌陷、弯曲现象。沿垂直焊接面方向切割内腔,其接头形貌见图3(b)。接头处结合紧密,光滑,连续,无明显的未焊合、裂缝、搭接错位现象。

图3 试验件及接头形貌

2.1 分段压力对焊接接头变形的影响

以单通道尺寸为例,在图3(b)所示的长度和厚度方向测量并计算接头焊前与焊后尺寸的差值,对比分段压力对接头变形的影响。图4为在560°C温度下保持3 MPa恒压以及在560°C温度下保持3 MPa、在520°C温度下保持1 MPa的分段压力条件下的接头变形结果。始终保持3 MPa压力进行扩散焊接时,接头变形明显,最大变形量可达0.2 mm;采用分段压力扩散焊后,长度方向平均变形量由0.06 mm变为0.03 mm,厚度方向平均变形量由0.07 mm变为0.02 mm,焊接接头尺寸变形沿压力作用的厚度方向改善显著。

图4 恒压与分段压力扩散焊接头变形量

2.2 焊接压力对焊接接头变形的影响

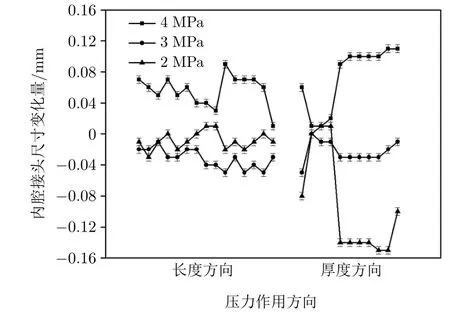

以单通道尺寸为例,研究焊接压力对焊接接头变形的影响。温度为560°C,压力为2~4 MPa,保温30 min。随后温度降至520°C,压力减小至1 MPa,保温60 min。所得分段压力扩散焊接头变形结果如图5所示。

图5 不同焊接压力扩散焊接头变形量

由图5可知,压力为2 MPa时,接头在长度方向的尺寸分布均匀,平均变形量仅为0.01 mm,在厚度方向的尺寸较焊前有所增大,最大变形量为0.15 mm。分析认为这是因为小压力无法充分破坏焊接面的残留氧化膜,焊接压力与微观屈服应力平衡点接触面积小,界面存在未变形高低凹凸点,间接抬高了焊接搭接面,导致深腔尺寸增大。

随着压力增大,长度方向和厚度方向的尺寸均较焊前减小。厚度方向的尺寸变化更为明显,压力为4 MPa时最大变形量可达0.11 mm。整体来看,压力为3 MPa时,长度方向、厚度方向的尺寸变形最小,能够满足毫米波构件±0.05 mm的尺寸精度要求。说明增大焊接压力虽然可以有效促进扩散变形中界面金属键的形成和位错密度的增加,抑制界面孔隙,提高接头焊合率和力学性能[6],但也会显著增大瞬间塑性变形阶段的母材变形,这种变形将在后续界面扩散阶段进一步延续保持,最终体现在接头尺寸上。

2.3 多通道毫米波构件接头变形规律

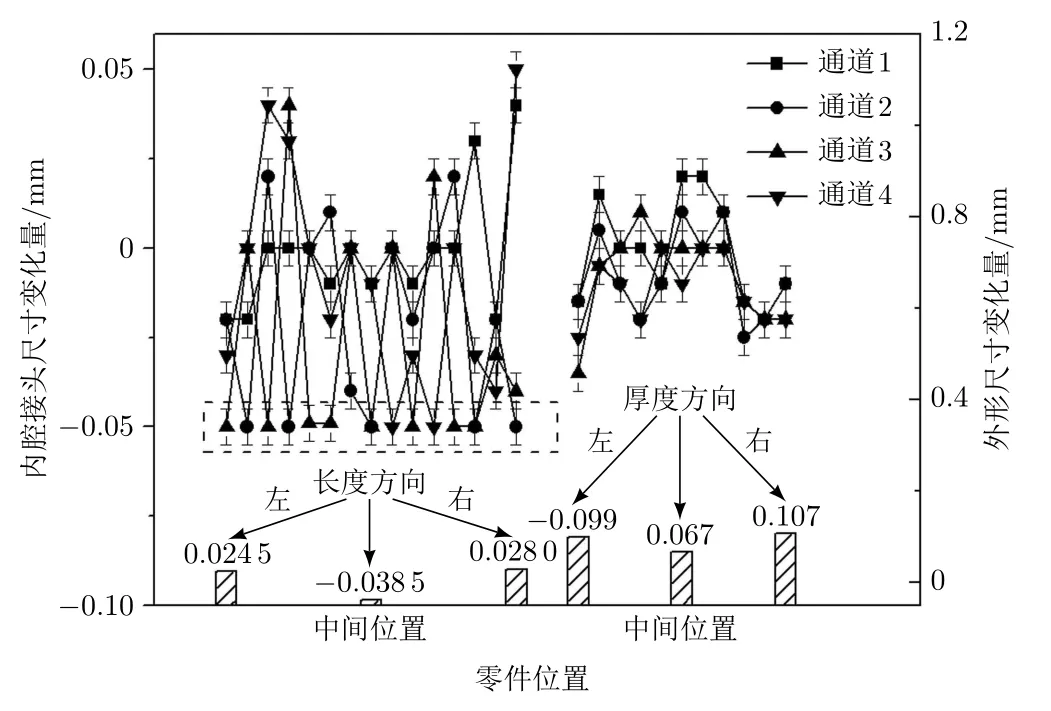

以多通道尺寸为例,研究多通道毫米波构件接头的变形规律。在图3(a)所示的长度方向和厚度方向左、中、右位置测量并计算外形焊前与焊后尺寸的差值。具体变形结果如图6所示,其中通道1为区域○1 和区域○2 的切割面通道,通道2为区域○2 和区域○3 的切割面通道,通道3、通道4同理。

图6 多通道毫米波构件接头焊接变形量

图6中的零件外形尺寸结果表明,与左、右侧两端位置相比,零件中间位置在厚度方向的变形最小,在长度方向的变形最大。分析认为多通道焊接变形时,中间通道受两侧通道双向压应力作用,金属沿通道长度方向变形的阻力小,因此在同等焊接压力下,中间位置通道在厚度方向的变形小,但在长度方向有所增长。

图6中的内腔接头尺寸结果表明,各通道接头尺寸焊后沿厚度方向的变形均匀,差异较小,平均变形量为0.01~0.02 mm;在长度方向上,中间通道2和通道3以增大为主,两侧通道1和通道4以减小为主。值得注意的是中间通道多处存在0.05 mm的临界变形(图中虚线位置),后期可通过在通道长度变形方向增加工装约束来优化。整体来看,所有接头变形量均满足±0.05 mm的要求。说明扩散温度为560°C,扩散压力为3 MPa,保温30 min,随后温度降至520°C,压力减小至1 MPa,保温60 min的分段压力扩散焊可以保证该多通道毫米波构件接头变形精度要求。

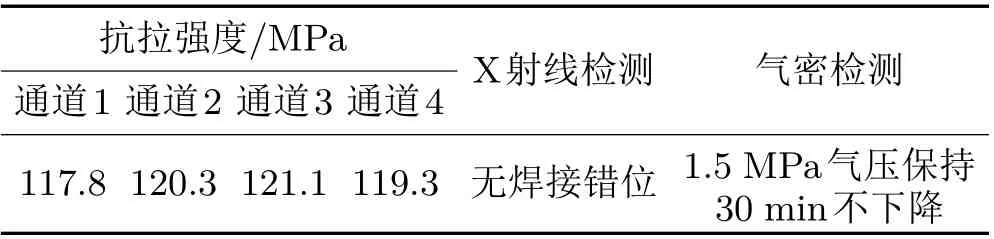

2.4 焊后性能检验

利用X射线观察各通道焊接接头,无端面搭接错位现象,说明焊接变形控制有效。对各通道进行密封性检验,在1.5 MPa气压下保压30 min,所有通道均未发现渗漏现象,说明各通道界面连接可靠,无未焊合的残留孔隙。取各通道焊接接头制成标准拉伸试样,其抗拉强度结果见表1。各通道抗拉强度差异不大,基本在120 MPa左右,能够满足产品强度要求。中间通道2和通道3的强度略高于两侧通道的强度,可能与中间位置焊接变形大以及两侧通道双向压应力有关。

表1 焊接接头通道测试结果

3 结束语

将分段压力扩散焊应用到多通道毫米波构件生产中,获得了接头变形小、焊缝均匀连续、力学和气密性能符合零件要求的扩散焊工艺参数。对恒压与分段压力条件下接头变形情况的对比分析表明,分段压力扩散焊可有效降低零件通道接头变形,尤其是在压力作用的厚度方向上。

在扩散温度为560°C,保温30 min条件下,焊接压力较小时,焊接面残留的氧化膜无法被充分破坏,接头在厚度方向的尺寸较焊前有所增大。随着压力增大,通道在长度方向和厚度方向的尺寸均较焊前先减小后增大。压力为3 MPa时,通道在长度方向、厚度方向的尺寸变形均满足±0.05 mm的尺寸精度要求。

多通道扩散焊变形时,各通道接头尺寸沿厚度方向的变形均匀,差异较小,平均变形量为0.01~0.02 mm,中间位置通道焊后在长度方向以增大为主,两侧位置通道焊后在长度方向以减小为主,所有通道接头的变形量和抗拉强度差异小,中间通道整体来看略大于两侧通道。