石墨烯-铝复合冷板散热性能试验研究*

2022-07-02张琳璐

雷 冰,陈 卓,张琳璐,刘 曦

(中国航天科技集团有限公司九院七七一研究所,陕西 西安710119)

引 言

随着嵌入式计算机向高性能、高集成、小型化方向发展,系统内热流密度急剧增加,高温环境将显著降低芯片及整机的性能和可靠性[1-2]。传统散热冷板以铝合金和铜等金属材料为主。铝合金[3]密度低但导热率不高,铜的导热率较高但密度较大。传统散热材料已不能满足嵌入式计算机对高效散热、小体积及轻量化的协同需求。迫切需要开发新型高热导率的散热冷板,保证系统的高可靠运行,降低设计成本,减小整机体积及重量。

石墨烯[4-5]是至今为止制备的导热率最高的材料,研究表明单片石墨烯的热导率为3 000~5 000 W/(m·K)。石墨烯散热片已在民用5G手机上得到了一定的应用。5G手机的散热受功耗增加、轻量化和超薄化的约束,而石墨烯可提供最大限度的有效传导面积,使手机内部中央处理器(Central Processing Unit, CPU)、图形处理器(Graphic Processing Unit, GPU)、电池等器件热量快速向周围传导,产品的整体温度均匀分布,从而使用户获得最佳的使用体验。

美国THERMACORE和MINTEQ等多家公司经过多年研究,已成功开发出多种石墨烯复合材料产品,如石墨/铝复合材料、石墨/铜复合材料、石墨/碳纤维复合材料,目前已将成果应用在战斗机、导弹等航天航空军用计算机上。

我国目前仅能通过特殊工艺制备石墨烯/铝导热材料。上海交通大学在金属基复合材料领域积累深厚,将热解石墨烯膜作为填充材料与金属铝通过真空热压的方法制备成了石墨膜/铝导热复合材料,但制备工艺复杂,且复合材料强度无法保证,无法实现工程批量化应用[6-7]。石墨烯散热片脆性大,受到振动和冲击后容易破碎。将石墨烯散热片粘接在金属件表面,利用金属材料强度高、韧性良好的特点解决石墨的脆性和强度问题,同时发挥石墨导热性能高的优点,操作简单,可满足工程应用[8-9]。

本文提出将石墨烯散热片粘接在铝合金散热冷板表面形成石墨烯-铝复合冷板,采用试验测试的方法研究复合冷板的散热性能,为后期石墨烯材料应用于嵌入式计算机提供指导。

1 试验测试方法与过程

1.1 试验工装

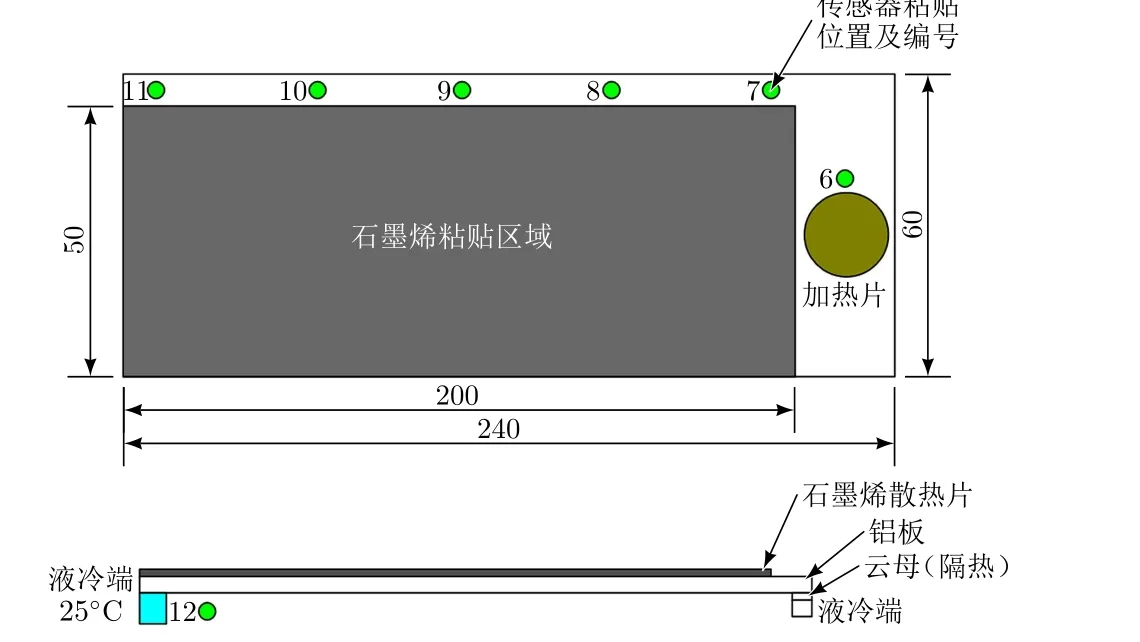

本次实验采用液冷测试系统(图1),测试所用冷板材料为铝合金2A12,其导热率为150 W/(m·K)。将样品放置在测试工装两端铜管上,铜管内部液体循环流动保证铜管表面温度为恒定值。在冷板左侧一端与铜管接触面之间涂抹导热硅脂以降低两者接触面的接触热阻。在冷板右端与铜管接触区域放置云母压块起到绝热作用。石墨烯散热片通过自带的导热胶粘接在冷板表面,陶瓷发热片模拟热源放置在冷板最右端。整个测试系统保证加热片所产生的热量从右侧不断往左侧传导。

图1 液冷测试系统

1.2 试验样片

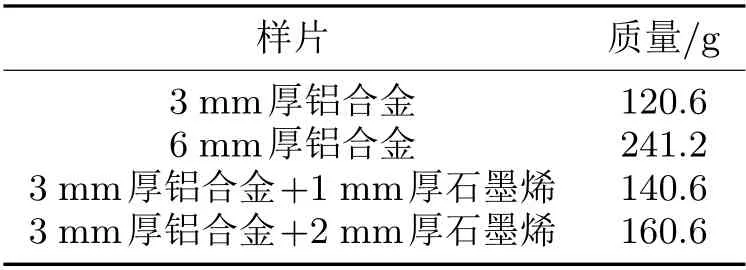

本次试验冷板样片尺寸为240 mm×60 mm×3 mm及240 mm×60 mm×6 mm两类。石墨烯散热片为200 mm×50 mm×2 mm及200 mm×50 mm×1 mm两类。试验前测量样片的质量,结果见表1。

表1 样片质量统计表

单层石墨烯薄膜虽然导热率较高,但单层厚度为微米级,导致热传递面积非常小,导热通量不足。因此,本文提出石墨烯散热片采用毫米级厚度的,以提高热通量。本次试验采用的石墨烯散热片来自常州富烯科技有限公司。天然石墨经氧化分散工艺得到石墨烯分散液,再经涂覆及热处理、模切工艺最终形成指定厚度及形状的产品。在25°C温度下实测石墨烯散热片的导热系数,1 mm厚的石墨烯散热片的横向热导率为1 161 W/(m·K)左右,纵向导热率为50 W/(m·K)。2 mm厚的石墨烯散热片的横向导热率为1 140 W/(m·K),纵向导热率为42 W/(m·K)。在嵌入式计算机工作温度范围内,石墨烯散热片的导热系数受温度变化的影响很小,可近似视为恒定值。石墨烯散热片越厚,其纵向导热率就越低,这主要与层间接触热阻增加有关。

1.3 试验方法

石墨烯散热片一面贴绝缘材料,另一面粘接高导热胶,胶的导热率为1.5 W/(m·K),胶的厚度为0.03 mm。热电偶温度传感器粘接在温度监测点处,监测点位置分布如图2所示。6号监测点靠近热源区域,7—11号监测点的相邻间距为50 mm,12号监测点温度表征冷端处温度。

图2 传感器测试位置示意图

为了验证不同功耗对石墨烯-铝复合冷板导热性能的影响,调节加热片两端的电压、电流使加热片功耗分别为20 W及35 W。加热片直径为15 mm,两种工况下的热流密度分别为2.83 W/cm2和4.95 W/cm2。在正式试验前对平衡所用时间(5 min内各测试点温度波动小于0.5°C)进行摸底,15 min左右测试点默认达到平衡稳定状态。35 W功耗下3 mm厚铝在未贴石墨烯测试时,加热片温度上升过快,存在损伤加热片的风险,测试时间为9 min,其余测试时间均为15 min。

试验在常温环境下进行,开启多路温度测试仪进行温度测量和采集,数据每分钟采集一次。随后开启液冷循环系统,设置出水温度为恒温25°C,根据热功耗工况,分别调节陶瓷发热片的加热电压,控制输出功耗从而实现模拟发热。常温环境下加电15 min,各温度测试点的测试温度基本稳定。完成当前工况测试后,结束本次试验,待测试工装冷却后,进入下一工况的测试。

2 试验结果分析

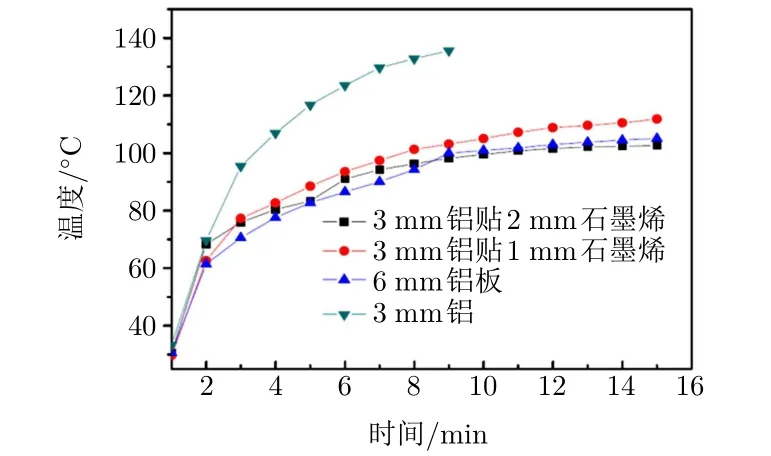

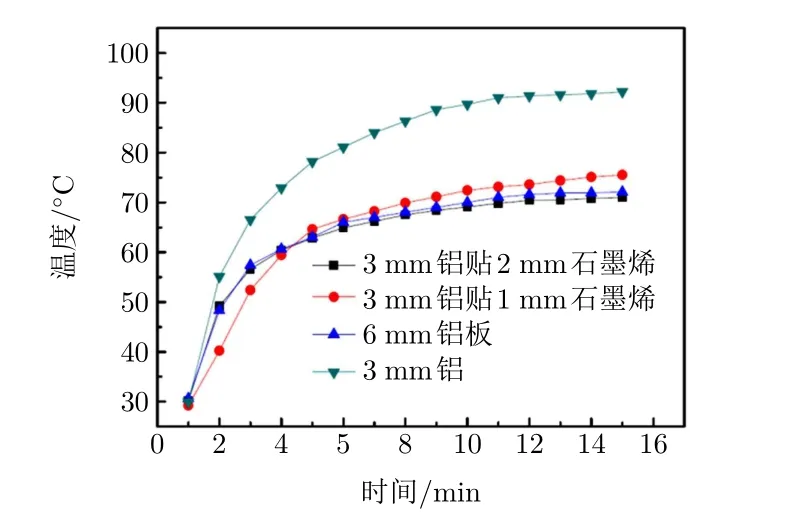

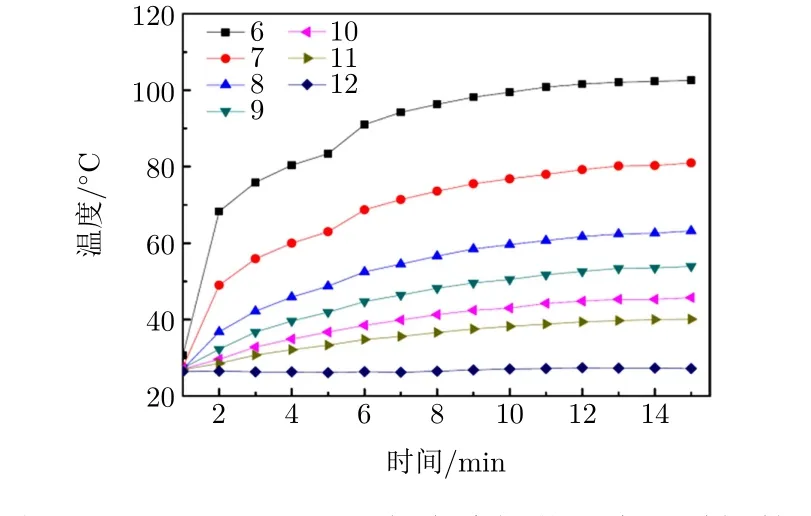

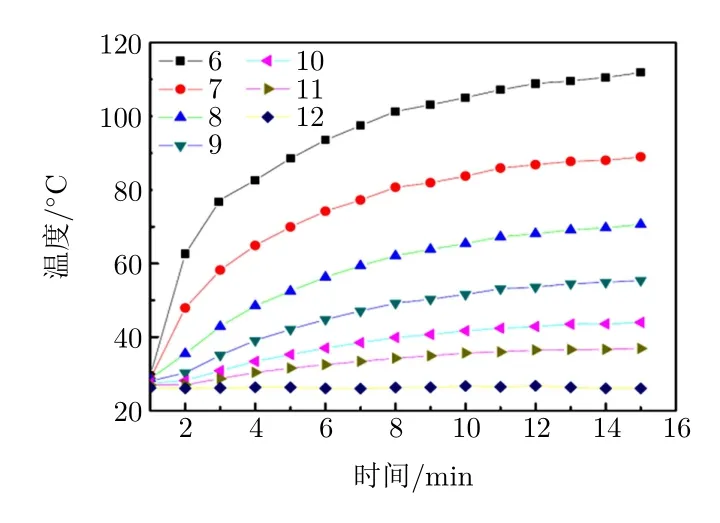

本次试验主要是为了验证冷板表面贴石墨烯散热片后的复合导热性能,以平衡状态下加热片附近6号监测点的温度大小作为判定不同样件导热性能强弱的依据,6号监测点的温度越低,热量传递效率就越高。图3和图4为35 W和20 W加热片热耗下不同测试样品6号监测点的温度随时间的变化曲线。从曲线的斜率看出,前5 min斜率高温度上升块,10 min后温度上升的趋势减弱。

图3 35 W功耗下6号监测点温度统计

图4 20 W功耗下6号监测点温度统计

未贴石墨烯散热片时,因铝合金自身导热率偏低,且传导面积小,3 mm厚的铝合金不能满足该功耗下热量的快速传导,导致加热片处温度过高。3 mm厚的铝合金贴2 mm厚的石墨烯散热片(简称3+2复合冷板)后,其导热性能优于6 mm厚的纯铝板,质量仅相当于6 mm厚铝板的66.5%。3+1复合冷板的导热性仅略弱于6 mm厚的铝板,质量占6 mm厚纯铝板质量的58%。可见在整体质量及体积增加很少的情况下,在铝合金表面贴石墨烯散热片可有效提高铝合金的传导性能。

图5 和 图6 为35 W 功 耗 下3+2 复 合 冷 板 和3+1复合冷板各监测点温度随时间的变化曲线图。3+2复合冷板各测试点的温度普遍比3+1复合冷板低6°C~7°C左右,石墨烯厚度增加一倍,复合冷板的散热性能并没有相应地增加一倍。

图5 35 W工况下3+2复合冷板监测点随时间的温度变化曲线

图6 35 W工况下3+1复合冷板监测点随时间的温度变化曲线

11号与12号监测点之间的温差在35 W功耗、3+2复合冷板下值最大,为15°C,在20 W功耗下两点间的温差为8.5°C。石墨烯-铝复合可增强整个冷板的导热性能,保证热量快速传导至冷端,但冷板与热管之间的接触热阻较大,功耗越大,温差就越大。

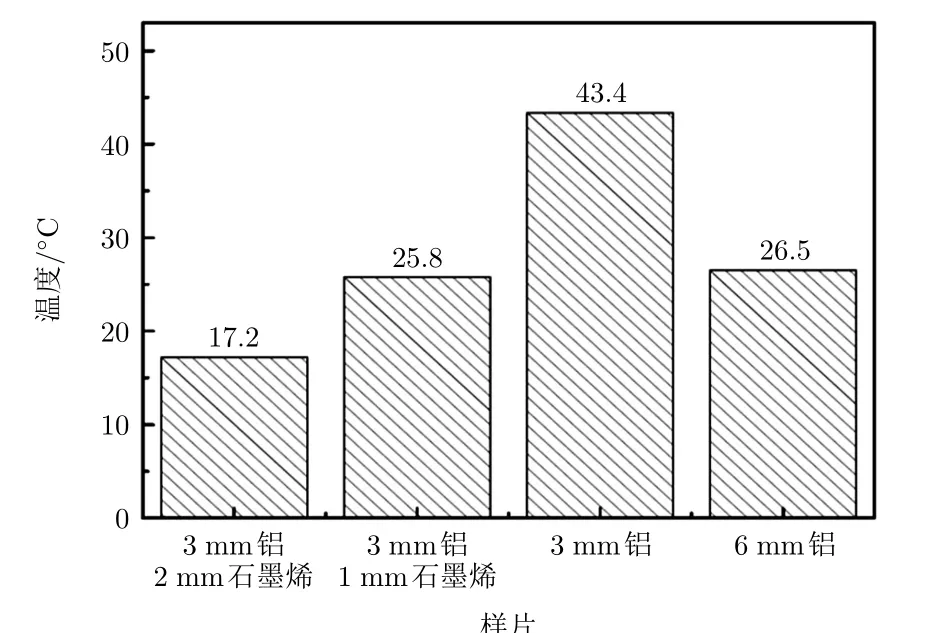

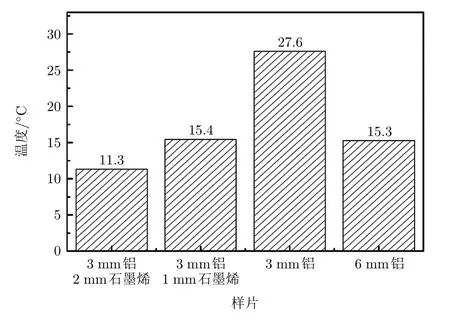

复合冷板的导热系数(又称导热率)是表征该材料导热能力大小的物理量。8号、10号监测点位于石墨烯散热片粘接区域中间位置,取该两点间的温度差做对比更能精确表征复合冷板的导热系数。图7和图8为该两点在不同功耗下的温差对比图。在35 W工况下,3 mm厚的铝板该两点间的平均温差最大,为43°C左右。在35 W功耗下3+2复合冷板的温差比单独6 mm厚铝的温差小9°C。可见石墨烯-铝复合冷板的热传导更高效,加热片的功耗越大,两点间的温差就越大。

图7 35 W功耗8号及10号监测点温差对比图

图8 20 W功耗8号及10号监测点温差对比图

在35 W 功耗下计算得3+2 复合冷板的导热率 为372 W/(m·K),3+1 复 合 冷 板 的 导 热 率 为260.5 W/(m·K)。在20 W功耗下等效计算得3+2复合冷板的导热率为366.4 W/(m·K),3+1复合冷板的导热率为268.8 W/(m·K)。

本文开展了1 mm和2 mm厚石墨烯复合冷板和纯铝合金冷板的导热性能测试。3+2复合冷板的导热性能最佳,导热能力是3 mm厚铝合金的2.5倍左右。不同热流密度下复合冷板的导热系数相差很小,误差主要来源于试验测试的误差,可见复合冷板的导热性能属于材料自身的物理属性。

3 结束语

针对传统散热材料已无法满足嵌入式计算机高性能、高集成、小型化的发展趋势对高效散热的迫切需求,本文提出了在传统冷板表面贴高导热性的石墨烯散热片的方法,并测试了不同厚度石墨烯散热片对冷板导热性能的提升效果。试验结果表明,3+2复合冷板的导热性能最优,3+1复合冷板的导热性能接近于6 mm厚的纯铝合金冷板的导热性能。高性能计算机小型化的发展趋势对体积要求越来越高,从散热、体积、重量等要求综合来看,3+1复合冷板重量更轻且体积更小,整体散热优势更明显。石墨烯-铝复合冷板的应用从整机设计层面保证系统的高可靠运行,可间接降低设计成本,减小整机体积及重量。

因本次试验石墨烯样片种类有限,文中所测石墨烯散热片的厚度仅为1 mm和2 mm两类,建议后续开展0.1~2 mm不同厚度石墨烯散热片复合冷板的导热性能测试,依据测试数据建立合理的石墨烯-铝复合冷板的材料模型库。基于不同厚度复合冷板导热性试验测试结果及热仿真软件,将复合冷板材料引入整机热仿真模型中,以石墨烯散热片厚度为变量进行优化设计,得到满足整机体积、重量及热设计要求的最优方案。