一种偶极子天线结构强度仿真及优化设计*

2022-07-02黄福清

黄福清,阳 丁

(中国电子科技集团公司第二十九研究所,四川成都610036)

引 言

本文提出的偶极子天线,通过改变立柱及辐射片的形状和尺寸,可以获得高增益、低驻波以及良好的辐射特性,同时具有结构简单、尺寸紧凑等优点,所以具有良好的应用前景。偶极子天线是典型的机电产品,每个零件形状及尺寸的改变都会直接影响天线的电气性能,所以需要进行电气和结构的联合设计。在结构设计过程中,着重考虑优选材料、结构形式和工艺实现方式,并借助仿真来优化结构形式,确保天线的各项指标满足要求。

偶极子天线的诸多优点使其在很多领域得到了广泛应用[1-4]。为了实现天线的小型化,文献[1]设计了一种紧凑型双极化电磁偶极子天线,着重介绍了实现天线小型化的方法;文献[2]设计了一种双频宽带双极化定向电磁偶极子天线,并对实现过程进行了分析;文献[5]对一种相控阵雷达天线结构进行了仿真设计与优化,重点介绍了结构设计及结构对静刚度和抗振动冲击能力的影响;文献[6]对有源相控阵天线进行了结构仿真分析,确保了天线的环境适应性要求。

目前,针对偶极子天线的相关报道主要集中在电气实现方式以及电气仿真方面,关于结构力学仿真及优化设计的研究鲜见报道。前述有关天线的结构力学仿真也主要是针对阵列天线整体进行的,但天线发生破坏往往产生于单元天线内部,而单元天线的破坏又常发生在薄弱的馈电环节。本文在合理选择材料的基础上,对天线的结构形式进行了优化设计,并通过仿真和试验对其进行了验证。

1 偶极子天线结构

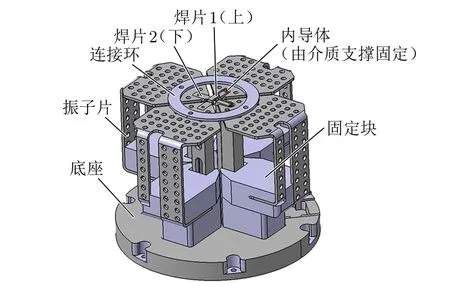

依据电气数模并结合项目要求,对某偶极子天线进行详细的结构三维设计。该天线主要由底座(含4根立柱)、振子片、馈电座(底座下方)、固定块、焊片、内导体、介质支撑(用于固定内导体)和连接环等组成。天线的对外安装孔位于底座底部,并呈圆周分布。4个振子片分别用螺钉固定在底座的立柱上,焊片的一端与底座的立柱通过螺钉连接,另一端与内导体焊接。

为了提高天线的刚强度,将4根立柱和底座设计成为一个零件,省掉螺钉连接环节。在零件结构的转角处倒圆,不仅可以避免应力集中,还能提高底座的刚强度。为了进一步提高产品的刚强度,采用连接环将4个振子片及底座的4个立柱连接成一体,在底部用固定块固定4个振子片。

为了减少整个天线的重量,对重量占比大的底座和振子片进行减重处理,在底座的圆盘和立柱部分挖凹腔,在振子片上打孔(系列孔)。同时通过合理选择各零件的材料,满足重量、重心和电气指标要求。偶极子天线的外形如图1所示。

图1 偶极子天线外形图

2 结构力学仿真分析

2.1 有限元模型

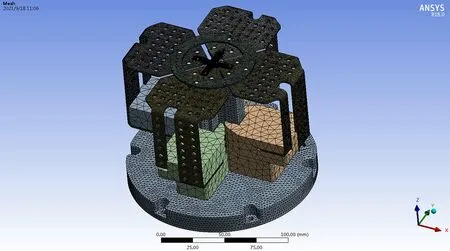

为了控制有限元模型的网格规模而又不失精度,对几何模型中的一些细节(如不重要的沉孔等)进行简化。由于对天线重量有严格限制,所以对各零件都做了最大程度的减重处理。为了提高结构的抗振性能,在结构上尽量预设加强筋和倒圆角,此部分为力学重点关注部位,所以未做简化处理。该天线的有限元分析采用四面体网格划分,并根据零件尺寸大小采用不同的网格。底座的对外安装孔设置为固定约束。完整的天线有限元模型如图2所示。有限元模型中各部分材料的属性见表1。

图2 天线有限元模型

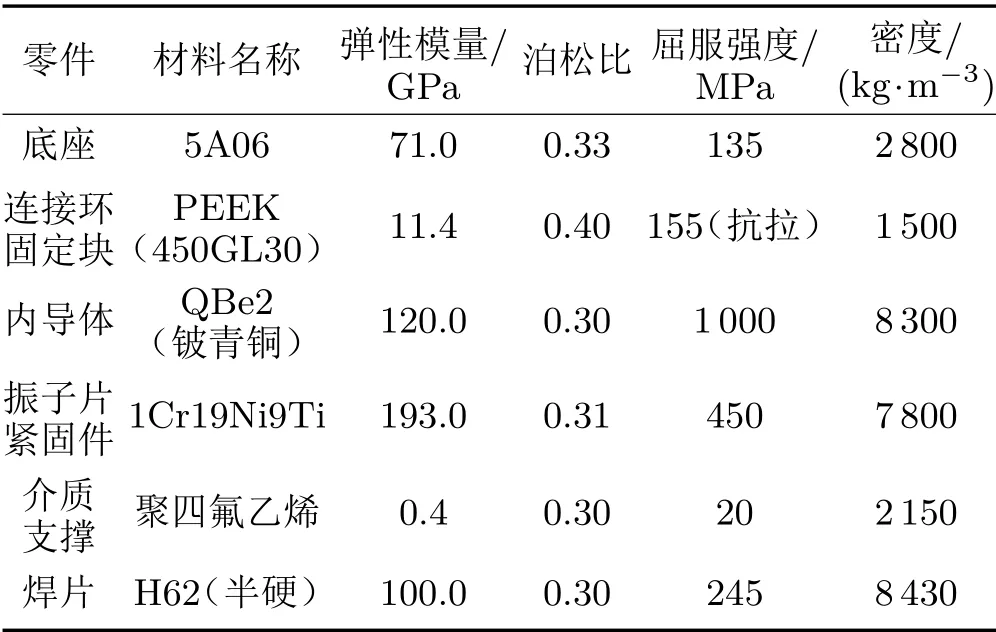

表1 结构材料力学性能参数

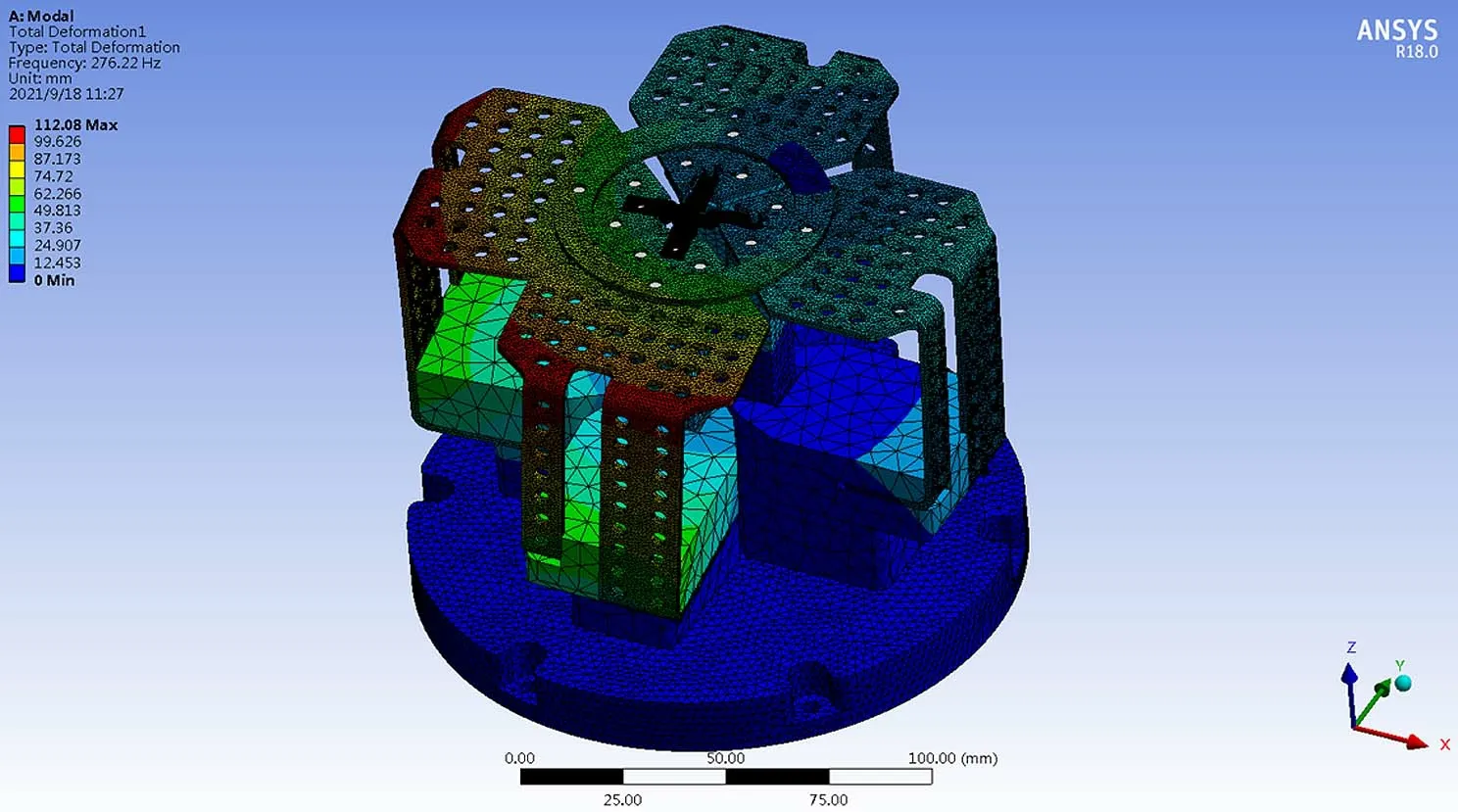

2.2 模态分析

对天线进行模态有限元仿真分析。提取前16阶模态(满足图4的频带宽度截取要求),其中天线的1阶模态如图3所示,振型为沿Z轴往复扭转,振动频率为276.22 Hz,避开了天线安装平台的共振频率,满足要求。

图3 天线的1阶模态振型

2.3 随机振动分析

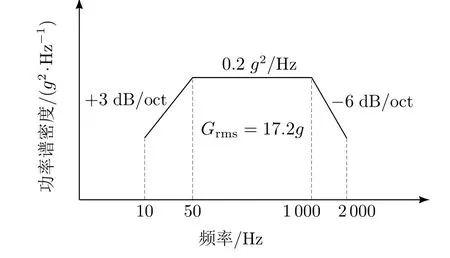

天线随机振动试验图谱如图4所示(每个方向振动时间小于10 min),分别对天线进行X,Y,Z三个方向的随机振动分析。提取前16阶模态,满足在主要运动方向上的总有效质量超过模型中可运动质量90%的要求[7]。

图4 天线随机振动试验条件

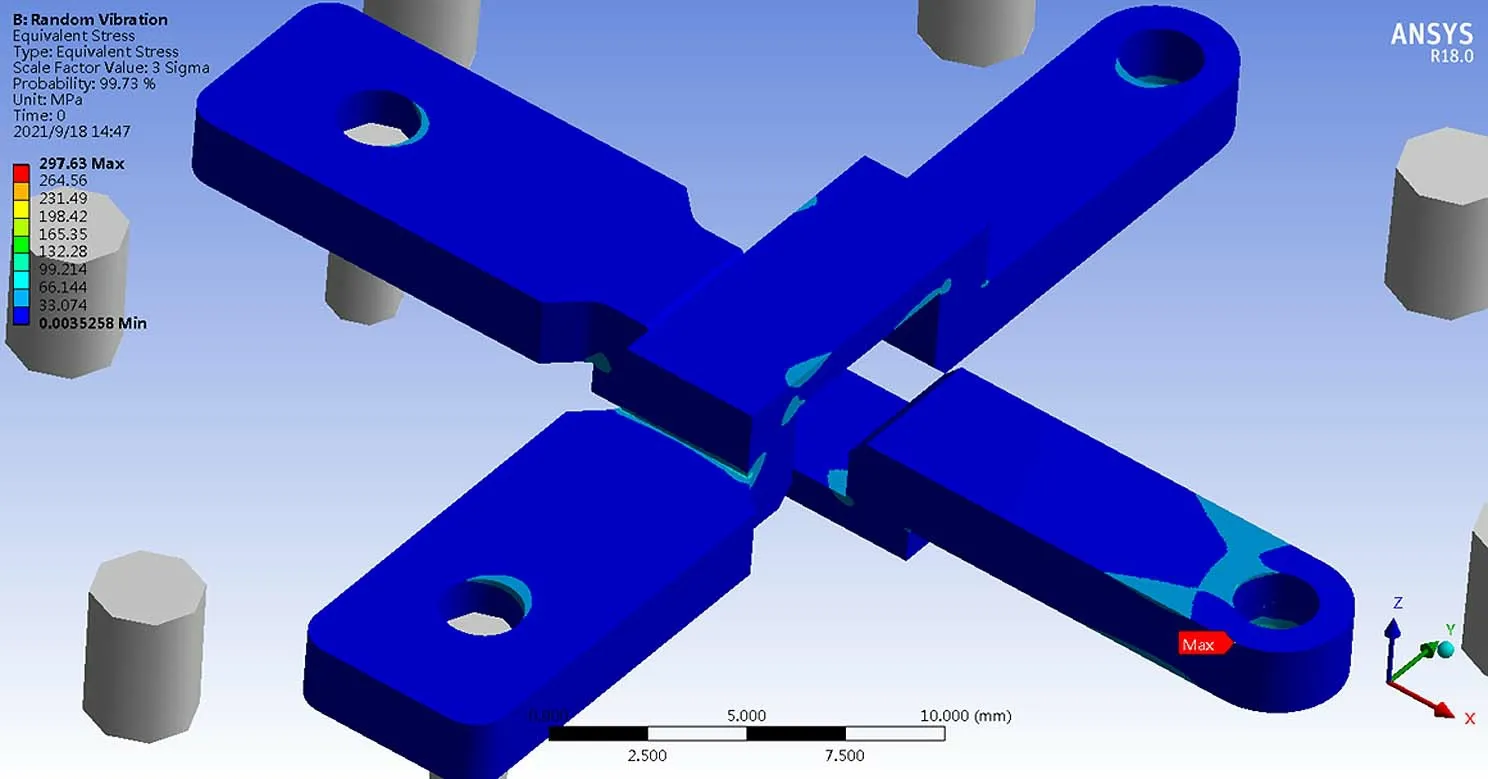

根据仿真分析,在X和Z向激励时,应力值最大,应力分布如图5和图6所示。X向激励最大应力出现在下面焊片与内导体焊接处,应力值为297.63 MPa,Z向激励最大应力出现在上面焊片的转角处,应力值为314.99 MPa,均超过了黄铜H62(半硬)的屈服强度245 MPa,不满足要求。其余各零件上的应力都大大低于其极限应力。所以需要进一步迭代,对相关零件结构进行优化设计,重点对焊片本身及其与内导体焊接处的结构进行优化设计。

图5 X 向激励时焊片应力分布云图

图6 Z 向激励时焊片应力分布云图

2.4 方案迭代

在上述随机响应振动分析中,发现上面焊片中间转角处及下面焊片与内导体焊接处应力比较大,所以在不能改变材料的情况下需要对相关结构进行改进,将这两处的等效应力降低到屈服强度以下。在上述模型中,一方面,焊片中间位置在结构上存在90°转角,很容易产生应力集中;另一方面,在焊片与内导体焊接处,焊片直接放在绝缘支撑上,此处在XY平面内焊片的自由度没有被约束,所以振动时也容易产生大的应力。针对上述问题,一方面对焊片的结构进行改进,将中间4个90°转角更改成圆角,避免产生应力集中;另一方面在焊片与内导体焊接处增加圆柱凸台,并在绝缘支撑上相应增加配合的圆柱凹腔,约束焊片在XY平面内的平动自由度,降低此处的应力。为了进一步提高天线的抗振性能,可以对天线顶部的连接环进行改进,增加一圈加强筋,或者增加连接环的厚度。如前所述,偶极子天线是典型的机电产品,结构的任何改变都有可能引起电气性能的改变,需要进行结构与电气的联合仿真。根据改进后的结构模型,经电气设计师再次仿真确认,这种结构改进对电气性能指标影响较小,满足电气指标要求。对改进后的模型重新进行模态分析,天线的1阶固有频率为259.99 Hz,变化很小,振型与图3一致。

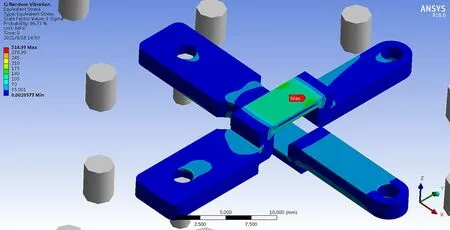

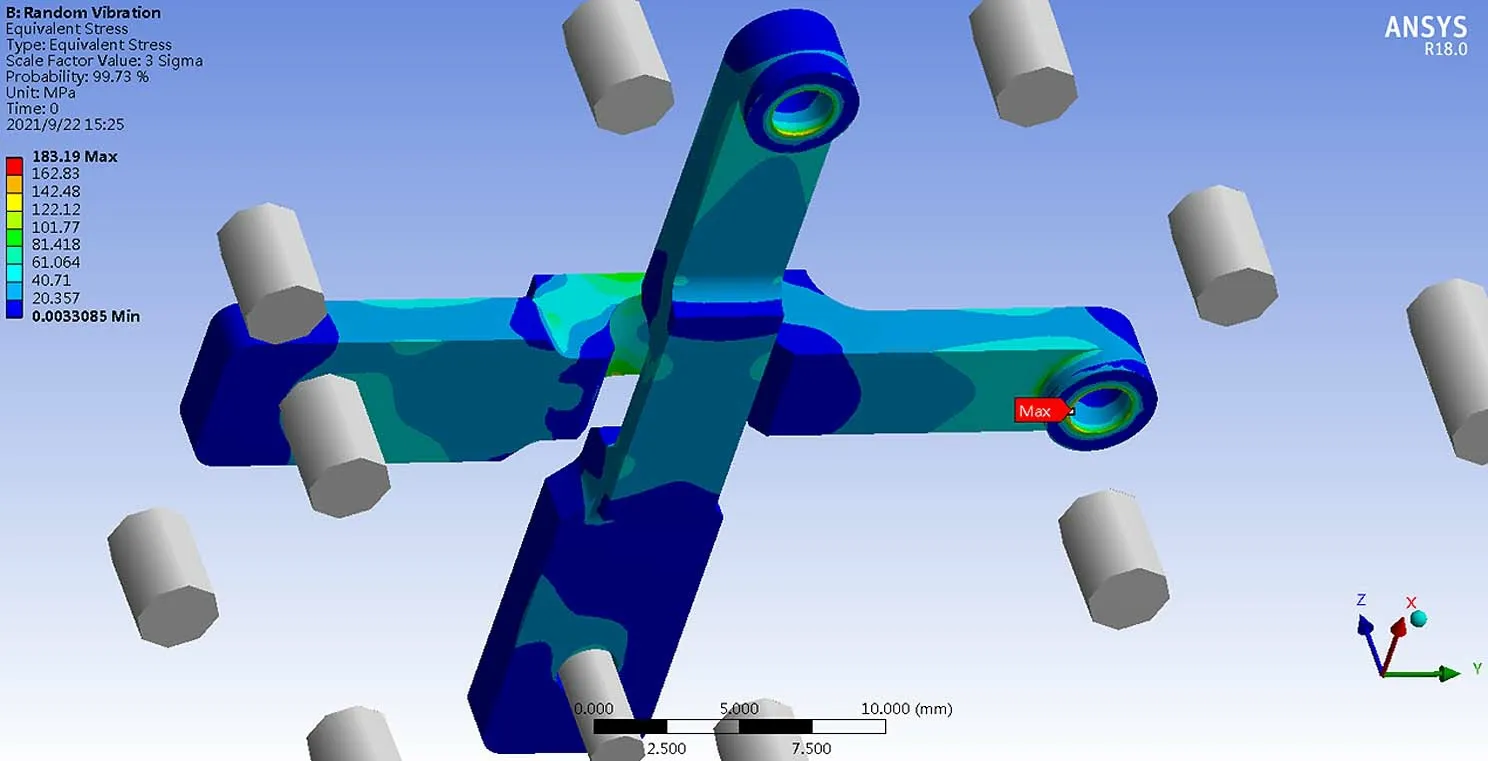

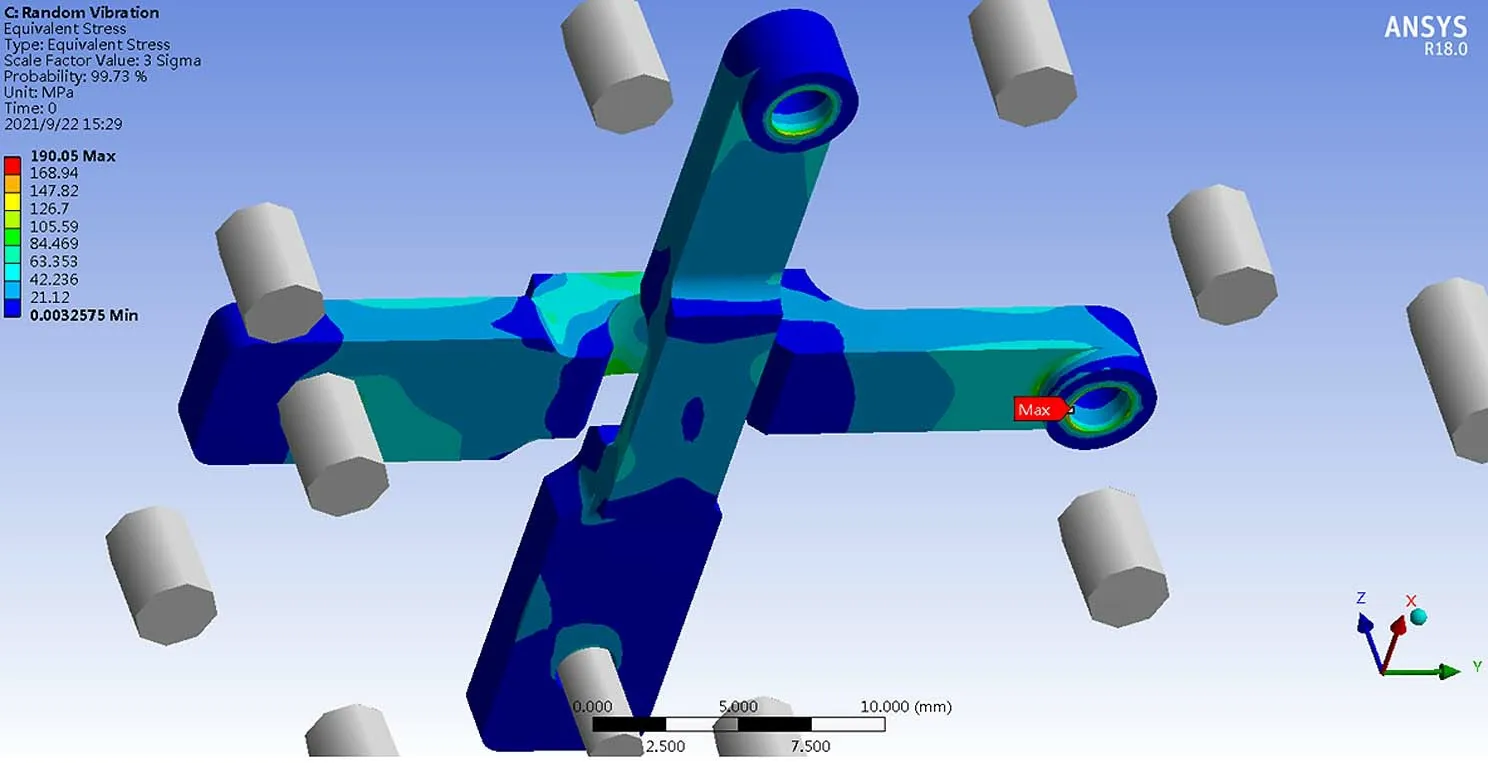

按前述相同的方法分别对天线进行X,Y,Z三个方向的随机振动分析,发现在X向和Y向激励时应力最大。其中在X向激励时,最大应力值出现在上面焊片与内导体焊接处,数值为183.19 MPa;在Y向激励时,最大应力值出现在同一个地方,数值为190.05 MPa。在X向和Y向激励时焊片应力分布云图如图7和图8所示。其余各零件上的应力都大大低于其极限应力。

图7 X 向激励时焊片应力分布云图

图8 Y 向激励时焊片应力分布云图

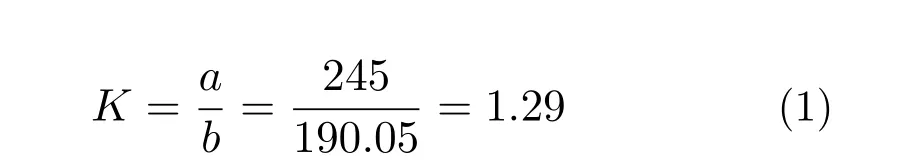

考虑到加工制造和装配的差异性,计算安全系数K:

式中:a为极限应力;b为工作应力。计算出安全系数为1.29,大于1,满足项目要求。

3 试验验证

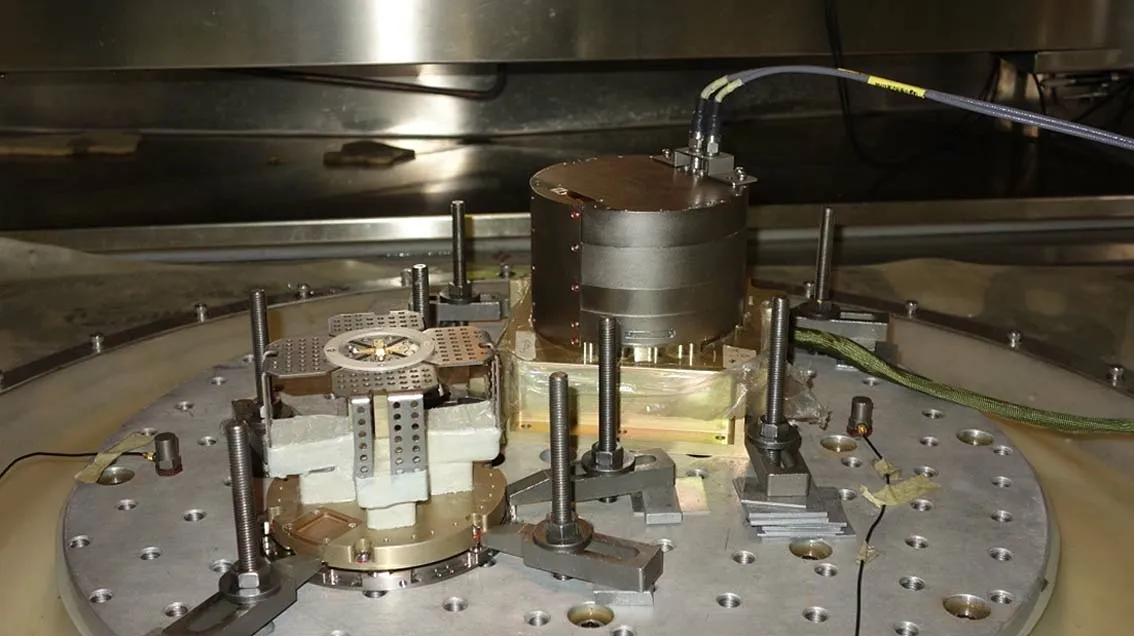

为了进一步验证天线方案是否满足环境试验条件要求,按照图4的振动条件分别对天线实物进行X,Y,Z三个方向的振动试验,如图9所示(图中左侧为天线)。试验完毕后检查天线外观,无肉眼可见的损伤。同时检测天线的驻波等指标,没有发生变化,满足电气性能要求。以上试验及检测表明天线产品完好,满足环境试验要求。

图9 天线的振动试验

4 结束语

为了解决某偶极子天线结构的振动安全性问题,本文采用仿真和试验方法对其进行了研究。首先,依据电气仿真结果进行结构三维建模,满足项目对质量、质心和外形等的要求;然后,对其力学性能进行仿真分析,发现焊片及焊接处存在强度风险;紧接着,在满足电气指标的情况下,对结构进行优化设计,再次对改进后的数模进行力学仿真分析,确保了各零件上的工作应力低于其材料的极限应力;最后,通过振动试验验证了这种优化设计的可行性。