某车载雷达翻倒举升装置设计*

2022-07-02师雪丽刘建坤南江红陈同辉候振兴

师雪丽,刘建坤,南江红,陈同辉,候振兴

(上海航天电子技术研究所,上海201109)

引 言

近年来,车载高功率微波武器系统获得了快速发展,其机动平台主要由高功率微波武器、雷达系统、光电设备等组成[1-4],具有结构紧凑、集成度高、机动性强的特点。整车存在工作和运输两种状态。工作时,高功率微波武器带动光电设备俯仰转动至工作状态,雷达也需翻倒至工作状态,同时,为避开高功率微波武器遮挡,雷达需举升一定的高度;工作结束后,雷达先降到低位,再翻倒至运输状态,同时,高功率微波武器带动光电设备俯仰转动至运输状态,保证整车外形尺寸满足公路、铁路运输时不超高、不超宽的要求。

传统的翻倒举升装置采用电动缸驱动升降筒模式,缸筒分离。电动缸外置,会使整体外轮廓变大,影响机动平台布局;电动缸内置,升降筒就会变粗,暴露出体积大、重量重、密封性不足的缺点,环境适应性也差,无法满足小空间布局要求。

本文对升降电动缸与升降筒进行一体化设计,所得翻倒举升装置体积小,重量轻,密封性好,环境适应性强。通过合理控制举升和翻倒电动缸的传动精度和翻倒支座关键零部件的形位公差尺寸,并对主要承力零部件进行有限元分析,来满足该翻倒举升装置技术指标要求。

1 技术指标及参数

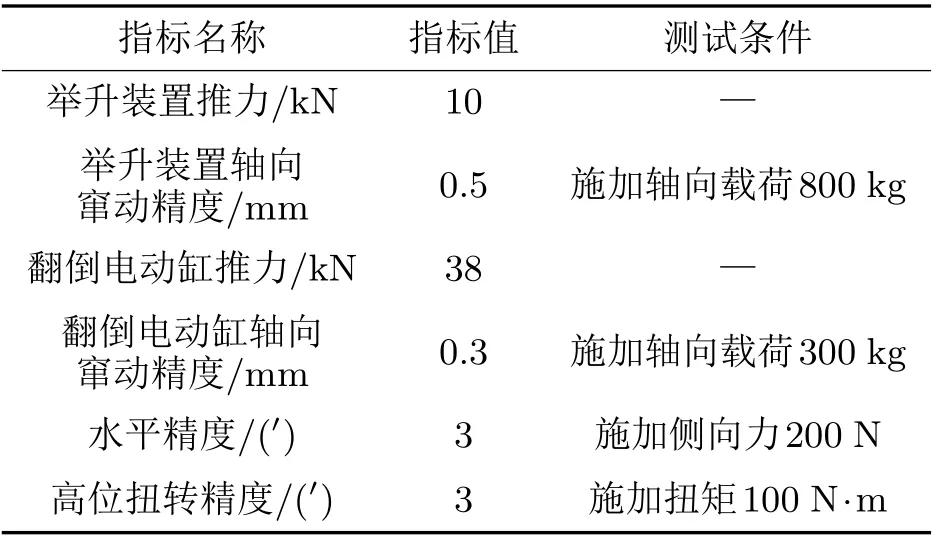

翻倒举升装置的技术指标及参数见表1。

表1 翻倒举升装置技术指标及参数

2 系统组成及工作原理

2.1 系统组成

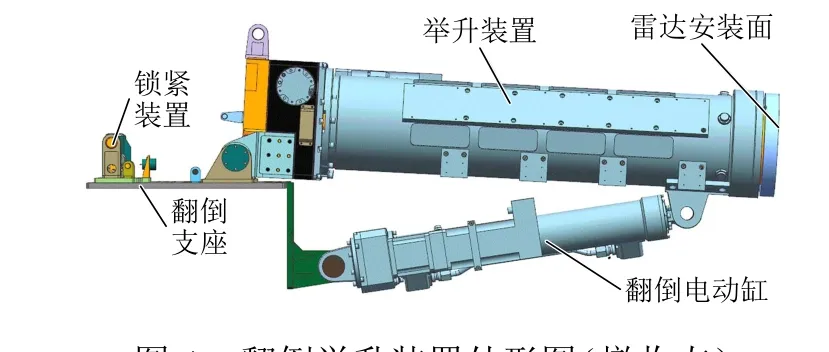

翻倒举升装置主要由举升装置、翻倒电动缸、锁紧装置和翻倒支座4部分组成,如图1所示。

图1 翻倒举升装置外形图(撤收态)

2.2 工作原理

翻倒电动缸在翻倒伺服电机驱动下,完成工作态的翻上功能和撤收态的翻下功能,翻倒角度范围为-3°~90°。翻倒至工作状态后,安全锁锁定,可执行升降动作。

安全锁锁定后,举升装置在举升伺服电机驱动下将雷达举升到高位,举升高度为700 mm;在行军状态下,将雷达降到低位,安全锁解锁,可执行翻倒至运输状态动作。

翻倒支座为翻倒举升装置提供稳定可靠的安装平台,保证雷达的位置精度、运动精度、强度、刚度和优良的机动性能。

3 翻倒举升装置结构设计

3.1 举升装置设计

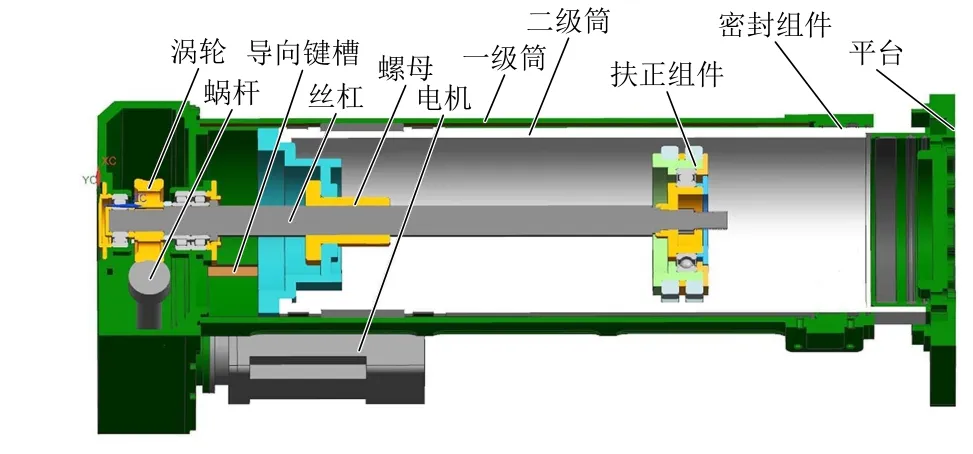

举升装置(图2)既具备举升功能,又是雷达工作状态的支撑平台。伺服电机为举升装置提供动力,驱动蜗轮蜗杆副,涡轮带动丝杠螺母副,二级筒与螺母固连,一级筒和二级筒之间的导向键可使二级筒沿圆周方向定位,在丝杠驱动下,实现向上举升。4个导向键对称分布,既起到导向作用,又可承受径向载荷。合理控制键槽的直线度以及键和槽之间的配合间隙,保证举升装置的重复定位精度和雷达工作的稳定性。

图2 举升装置原理图

举升装置为缸筒一体式设计,将电动缸外筒作为举升装置的一级筒,直径为240 mm;将电动缸的推杆作为举升装置的二极筒,直径为179 mm。雷达安装平台法兰的直径为230 mm,闭合尺寸为1 130 mm,有效行程为700 mm,总质量约为195 kg。采用缸筒一体式设计的举升装置结构紧凑,体积小,质量轻(比缸筒分体式设计时轻约60 kg)。

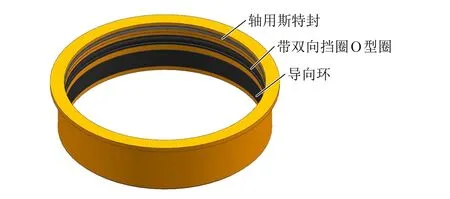

举升装置筒壁间密封组件采用轴用斯特封、带双向挡圈的O型圈及导向环结构,见图3。该结构在油缸及电动缸中的应用已成熟,具备良好的防水防尘性能及动静密封特性,且摩擦力小,寿命长。

图3 密封组件结构示意图

3.2 翻倒电动缸设计

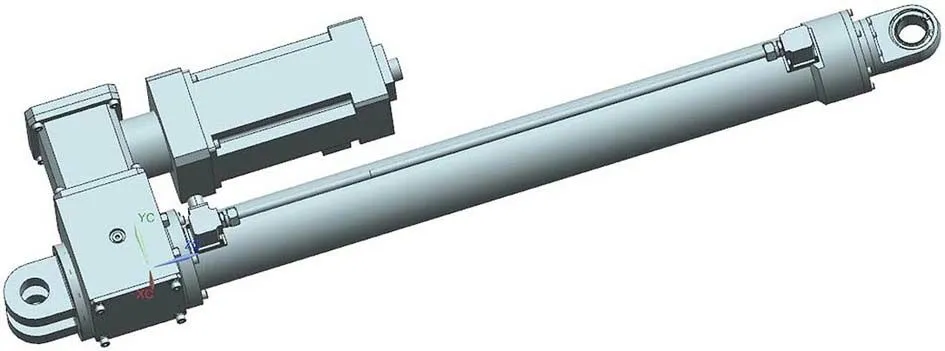

翻倒电动缸为成熟电动缸,其外形见图4,此处不再展开描述其详细设计。伺服电机为翻倒电动缸提供动力,电机抱闸实现翻倒到位后自锁,限位开关保证翻倒电动缸运行的安全性,合理控制推杆轴向窜动,保证雷达工作的稳定性。缸筒外径为90 mm,推杆直径为63 mm,闭合尺寸为786 mm,有效行程为460 mm,总质量约为60 kg。

图4 翻倒电动缸外形图

3.3 翻倒支座设计

3.3.1 翻倒支座结构设计

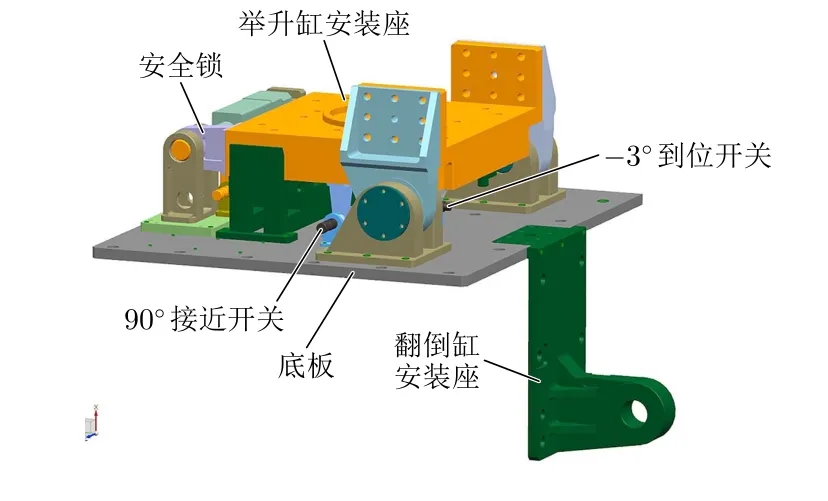

翻倒支座包括安装底板、翻倒缸安装座、举升缸安装座、安全锁和限位开关。底板和翻倒支座一侧与机动平台固定。翻倒支座为翻倒举升装置提供支撑平台,90°限位开关检测翻上到位后,安全锁锁定,雷达可实施目标探测。撤收时,-3°限位开关检测是否撤收到位。翻倒支座的外形见图5。

图5 翻倒支座外形图

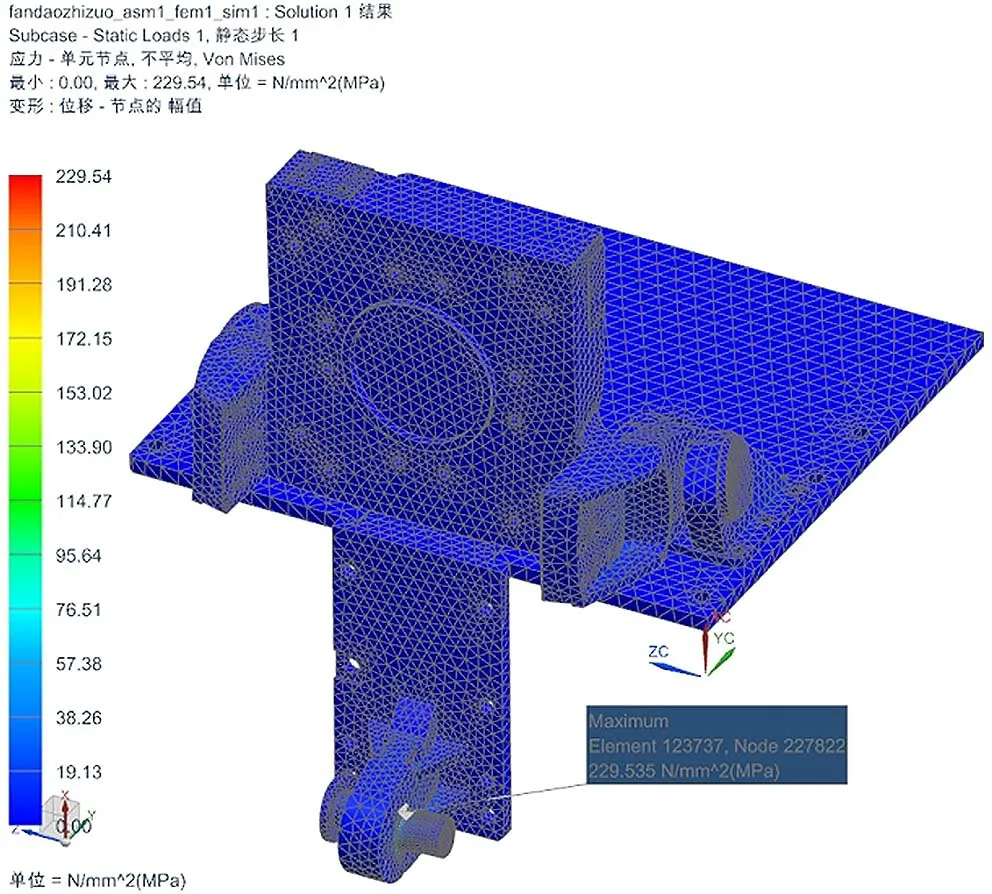

3.3.2 翻倒支座有限元分析

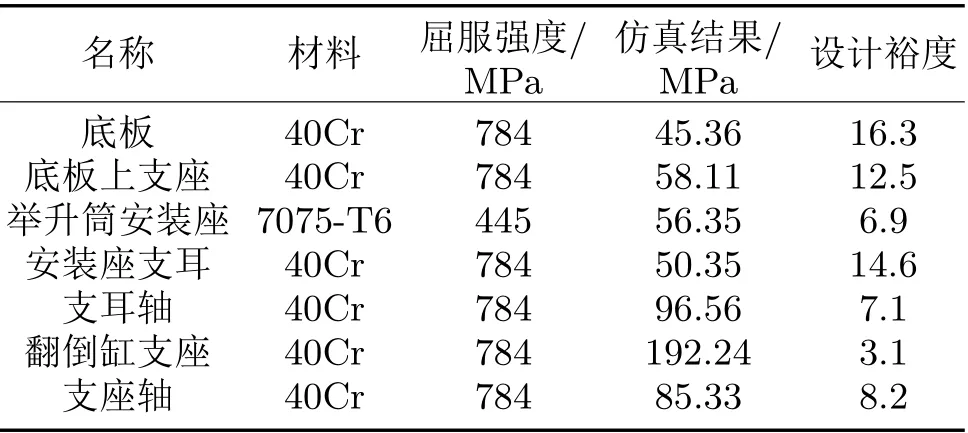

在举升装置翻起的初始阶段,翻倒支座载荷最大,此时翻倒电动缸的推力为38 000 N。底板与底板上的支座通过止口过盈连接并用螺钉固定,举升装置安装支座与支耳也是通过止口过盈连接并用螺钉固定的。根据产品安装条件,在底板下安装面和翻倒电动缸支座左侧安装面施加固定约束,过盈连接面处定义面对面粘合,销轴处定义面对面接触。按38 000 N载荷在翻倒电动缸下支座转轴处施加压力,在举升装置安装座处施加拉力,进行静力学仿真。最大Von-Mises屈服应力为192.24 MPa,出现在翻倒缸下支座销孔两侧。下支座材料为40Cr材料,屈服强度为784 MPa,设计裕度为3.1;下支座销轴剪切应力为49.25 MPa,剪切强度取0.5倍屈服强度,设计裕度为7.1,均满足机械设计要求。图6为下支座翻倒支座应力云图。分别提取每个零件的应力值,计算设计裕度,结果见表2,均满足机械设计要求。

图6 翻倒支座应力云图

表2 翻倒支座零件应力表

4 翻倒举升装置技术指标校核

4.1 翻倒电动缸轴向窜动精度

翻倒电动缸的轴向窜动主要由电动缸减速箱传动链回差和滚珠丝杠副有效行程内的行程变动量引起[5]。其中,翻倒电动缸的传动链回差包含标准减速器和换向齿轮副传动链回差两部分。

4.1.1 由减速器回差引起的轴向窜动量

翻倒电动缸选用减速比为32:1的行星减速箱,减速器型号为KPX085-32,回程间隙≤8′。由减速器回差引起的翻倒电动缸轴向窜动量SF1的计算公式为:

4.1.2 由换向齿轮副传动链回差引起的轴向窜动量

翻倒电动缸换向齿轮副为一对渐开线圆柱直齿轮,传动比为1.4:1,齿轮副加工精度均为7级,根据其结构尺寸和精度等级计算得传动链回差最大值为10.5′。由它引起的翻倒电动缸轴向窜动量SF2的计算方法与SF1相同,计算结果为:

4.1.3 滚珠丝杠副有效行程内的行程变动量

翻倒电动缸滚珠丝杠副有效行程内的行程变动量会直接导致翻倒电动缸的轴向窜动。滚珠丝杠副的加工精度为P7级,每300 mm行程内导程精度为0.052 mm。翻倒电动缸的总行程为460 mm,其有效行程内的行程变动量SF3为0.08 mm。

翻倒电动缸的轴向窜动精度SF为:

翻倒电动缸轴向窜动精度≤0.3 mm,设计满足要求。

4.2 举升装置轴向窜动精度

举升装置的轴向窜动主要由减速箱传动链回差和滚珠丝杠副有效行程内的行程变动量引起。其中,举升装置的传动链回差包含换向减速器和蜗轮蜗杆减速器传动链回差两部分。

4.2.1 由换向减速器回差引起的轴向窜动量

举升装置选用减速比为1:1的锥齿轮换向减速器,型号为KVX065-1,回程间隙为≤6′。由减速器回差引起的举升装置轴向窜动量SJ1的计算方法与SF1相同,计算结果为:

4.2.3 滚珠丝杠副有效行程内的行程变动量

举升装置滚珠丝杠副的加工精度为P7 级,每300 mm 行程内导程为0.052 mm,举升总行程为700 mm,其有效行程内的行程变动量SJ3为0.12 mm。

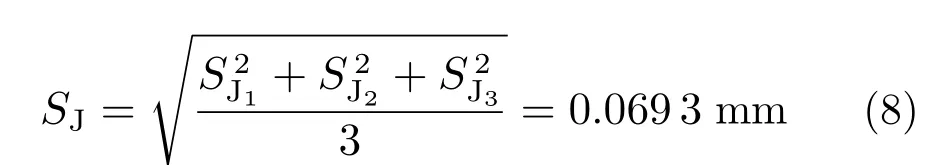

举升装置的轴向窜动精度SJ为:

举升装置轴向窜动精度≤0.5 mm,设计满足要求。

4.3 翻倒举升装置扭转精度

翻倒举升装置高位扭转精度直接影响雷达的指向精度。影响翻倒举升装置扭转精度的主要因素有转轴处的间隙、天线风载荷和离心载荷、举升缸导向键和键槽之间的间隙。

产品设计时,转轴处销与孔的配合为基孔制,销轴采用系列化设计,即加工不同直径的销轴现场适配。装配时,在销和孔处涂抹润滑油,再用木榔头适度敲击装入,保证零间隙配合,消除了转轴处间隙对翻倒举升装置扭转精度的影响。

天线装配完成后,需进行动平衡测试和配平,保证天线质心位于转轴中心,天线转动过程中不产生离心力,消除了由离心载荷引起的偏载对翻倒举升装置扭转精度的影响。

产品保精度风速为8级风,风速为20 m/s,天线阵面特征尺寸为750 mm×850 mm,计算最大风载荷力矩为54 N·m,经仿真计算(仿真时施加100 N·m扭矩),由风载荷力矩引起的升降筒扭转变形较小,可忽略。

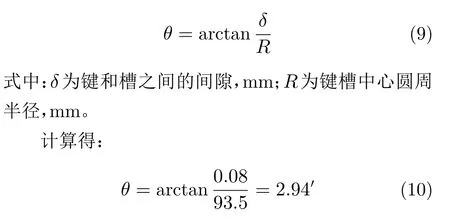

举升缸举升时,依靠推杆和外筒之间的键槽导向限制推杆转动,实现举升。键槽中心圆周半径为93.5 mm,键和槽之间的间隙≤0.08 mm,按最大间隙计算,扭转角θ为:

翻倒举升装置的扭转精度不大于3′,设计满足技术指标要求。

4.4 举升装置推力校核

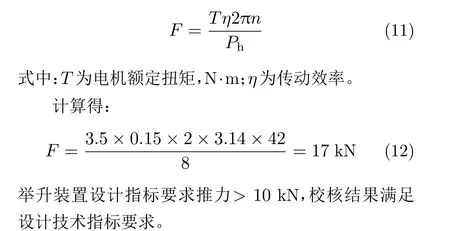

举升伺服电机的额定扭矩为3.5 N·m,减速比为42:1,丝杠导程为8 mm,传动效率为0.15。按照公式(11)[6]计算举升装置推力F:

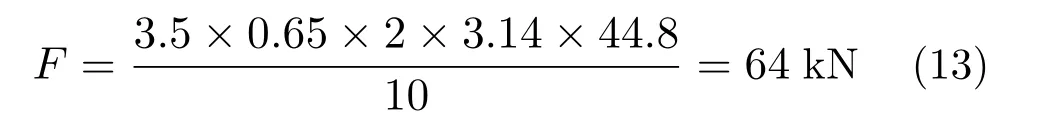

4.5 翻倒电动缸推力校核

电机额定扭矩为3.5 N·m,减速比为44.8:1,丝杠导程为10 mm,传动效率为0.65,带入公式(11)计算翻倒电动缸推力F得:

翻倒电动缸设计指标要求推力>38 kN,校核结果满足设计技术指标要求。

4.6 翻倒举升装置水平精度分析

翻倒举升装置的水平精度主要由翻倒电动缸的轴向窜动引起,根据4.1节的计算,翻倒电动缸的轴向窜动量为0.084 3 mm。根据翻倒举升装置3个转轴间的距离关系,计算水平度误差为45′′,设计精度满足技术指标要求。

5 翻倒举升装置指标测试

5.1 测试方法

5.1.1 推力测试

将举升装置和翻倒电动缸依次连接在T50试验台试验架上,按技术指标值施加轴向推力载荷(径向扶正),用调试电机带动,举升速度为5 m/s,举升3次,要求运行平稳,无卡滞、窜动、爬行等异常现象。

5.1.2 轴向窜动测试

将举升装置和翻倒电动缸依次水平放置并固定,固定减速机入口,沿轴向正、反向施加技术指标要求的载荷值,推杆的轴向位移变化即为轴向窜动值。

5.1.3 水平精度测试

将翻倒举升装置翻倒至工作状态,雷达安装平台上放置合像水平仪,并正、反向施加技术指标要求的推力值,合像水平仪的变化量即为水平精度值。

5.1.4 扭转精度测试

将翻倒举升装置翻倒至水平状态,二级筒伸出700 mm,雷达安装平台上水平固定横杆,倾斜仪放置在横杆上端面,通过横杆上的孔正、反向悬挂重物,计算扭矩。当计算的扭矩达到技术指标要求值时,倾斜仪的变化量即为扭转精度值。

5.2 测试结果

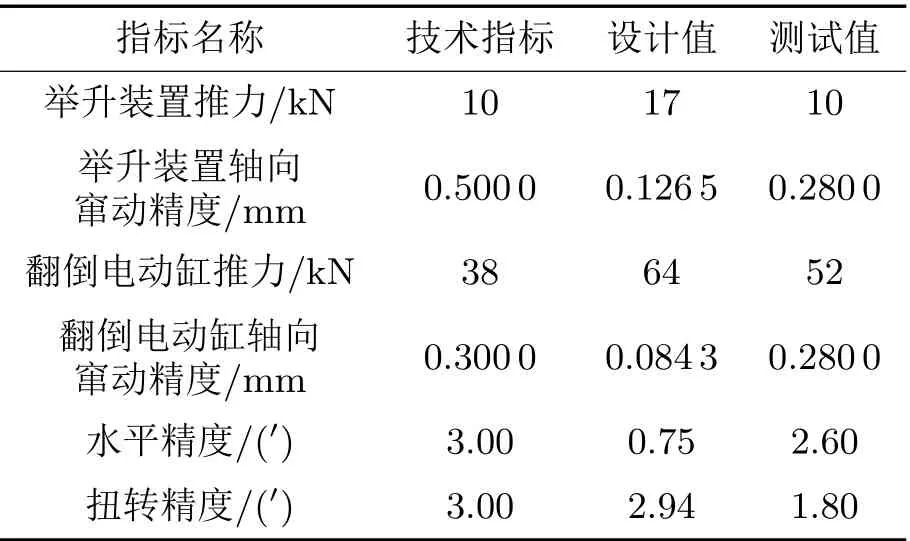

翻倒举升装置装配完成后对技术指标进行了测量,结果见表3。

表3 指标测试对照表

6 结束语

本文根据车载高功率微波武器机动平台整体结构紧凑、集成度高、设备重量和体积受限的特点,为雷达研制了一套缸筒一体式翻倒举升装置。文中介绍了翻倒举升装置的技术指标,依据技术指标完成了翻倒举升装置的结构总体设计,并对技术指标进行了校核,结果满足要求。通过对翻倒支座进行有限元仿真分析,保证足够的强度和刚度,为雷达系统提供了可靠稳定的工作平台。装配完成后对技术指标进行了测量,结果满足设计要求。该装置目前已投入工程应用,性能稳定。该研制主要解决了小型化、轻型化、密封性设计问题,为雷达系统后续性能验证奠定了基础。