基于换挡力的换挡摇臂多目标结构设计优化*

2022-07-02张培培隋立起周青松左明健

苟 鹏,张培培,隋立起,周青松,左明健,3

(1. 电子科技大学机械与电气工程学院,四川 成都611731;2. 宜宾丰川动力科技有限公司,四川 宜宾644002;3. 青岛国际院士港研究院,山东 青岛266041)

引 言

随着电动汽车逐渐普及,电动汽车相关技术也得到迅速发展,尤其是与电动汽车相关的三电技术(电池、电机和电控)以及自动变速器等成为研究重点。自动变速器是我国电动汽车产业实现高质量发展的瓶颈技术,目前对进口的依赖较严重。为实现自动变速器国产化,一些企业和科研院所进行了大量的研究,然而国产自动变速器市场化和产业规模化还很缓慢。同时,汽车产品对高安全性的需求也突出表现在对复杂工况、高可靠度、全生命周期的自动变速器设计技术的迫切需求。为了满足电动车的长距离行驶,需要使电动车具有较高的机械效率,然而驱动电机的工作范围较宽,为了使电机保持在较高的效率区间工作,需要为电机匹配减速器,通过换挡机构使电机始终处于高效工作区间。常见的换挡机构分为3种:电控气动式、电控电动式和电控液动式[1-3]。

在自动变速器中,电控电动式换挡机构的设计是实现自动换挡的核心技术。高可靠度的自动换挡执行机构将极大地推动自动变速器的应用,催化国家汽车产业的发展。

在换挡机构中,换挡摇臂在长时间复杂工况运行过程中会出现变形、磨损、传动不精确以及疲劳断裂等问题,直接影响换挡品质并降低变速器本体的使用寿命,甚至会造成严重的安全事故。

针对换挡机构,国内外研究多集中在换挡拨叉的疲劳寿命预测与换挡齿轮疲劳寿命研究以及拨叉的轻量化设计上。如文献[4]基于改进的S-N曲线对换挡拨叉进行了寿命预测;文献[5]利用疲劳累积损伤原理对换挡拨叉进行了寿命预测;文献[6]运用疲劳累积损伤理论对齿轮接触疲劳寿命进行了预测;文献[7]利用有限元方法对换挡拨叉的加工变形进行了研究;文献[8]利用有限元方法对换挡拨叉换挡时的变形进行了仿真;文献[9]对拨叉进行了轻量化设计。

对于本文研究的换挡执行机构摇臂,国内外研究较少。目前,由于加工会使摇臂变形,装配会造成摇臂定位不准,摇臂长期使用后因受换挡冲击力的作用会产生塑性变形,而换挡机构对定位精度的要求又较高,因此变形是换挡执行机构摇臂结构设计的重要关注点。在设计过程中,为保证较小的变形与较大的疲劳寿命,摇臂的几何参数冗余较大,加上其他几何参数选择保守,导致摇臂质量过大。因此,结合变形和疲劳寿命对换挡摇臂结构进行结构设计优化显得尤为必要。

基于上述分析,本文建立几何模型,确定摇臂的换挡力,基于载荷进行变形和疲劳寿命分析,并结合变形与疲劳寿命分析结果进行结构设计优化。

1 几何模型

以宜宾丰川动力科技有限公司提供的换挡机构为对象进行建模。该换挡执行机构的结构如图1所示。换挡电机输出轴连接换挡齿轮,通过换挡齿轮与不完全齿轮啮合带动换挡摇臂旋转,换挡摇臂与滑块接触,从而带动换挡滑块进行换挡。

图1 换挡机构模型

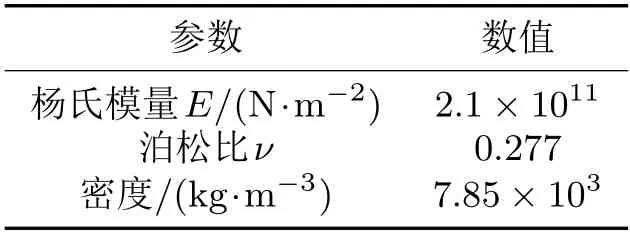

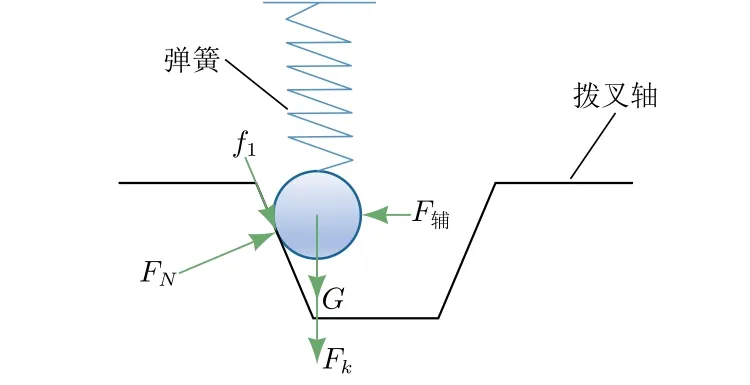

换挡齿轮、换挡摇臂和滑块的材料为40Gr,其主要参数见表1。换挡摇臂的模型如图2所示。其关键几何尺寸为凸台外圆直径P1、凸台厚度P2、拨指厚度P3、凸台内圆直径P4和凸台内孔深度P5。

表1 40Gr材料参数

图2 换挡摇臂模型

2 换挡摇臂换挡力确定

确定换挡力常用的方法有3种: 1)通过力学方法进行理论计算。如果考虑太复杂,计算起来就有难度,有些问题难以求解;如果考虑太简单,精度就不高。2)通过动力学软件进行仿真分析。该方法设置简单,结果精度对建模精度要求较高。3)通过试验进行测量。该方法精度较高,但成本也较高,周期较长。由于齿轮耦合会导致刚度发生变化,从而改变换挡摇臂的换挡力,导致理论求解困难,而通过试验测量接触力也比较困难,故本文选用的是第二种方法,即利用动力学软件对换挡摇臂的换挡力进行计算。换挡摇臂换挡力的确定首先要明确滑块的受力(主要分为挂挡阶段受力和摘挡阶段受力),然后根据滑块的受力情况进行摇臂接触力的计算,获得摇臂的载荷谱。

滑块受力与换挡过程有关。换挡过程主要分为挂挡阶段与摘挡阶段。挂挡阶段主要包括空挡自锁阻力、自由行程滑动阻力和碰撞啮合阶段换挡力。摘挡阶段主要包括摘挡脱离阻力以及自由行程滑动阻力[10-11]。

2.1 挂挡受力分析

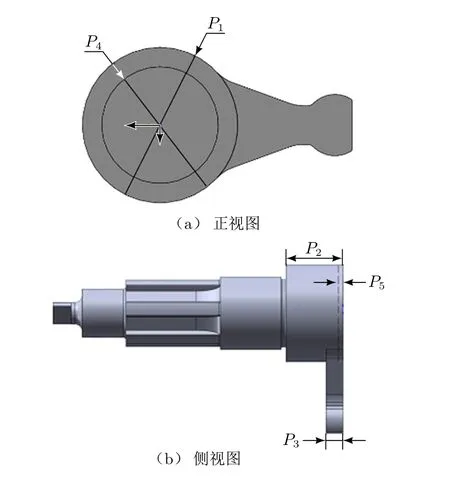

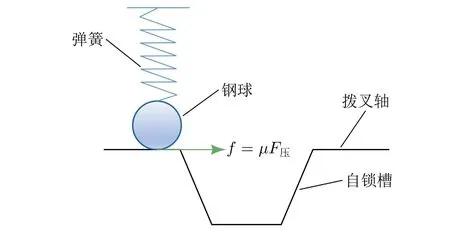

当换挡机构挂挡时,钢球先在自锁槽中随着拨叉轴横向移动,弹簧压缩量逐渐增加,直到钢球脱离自锁槽,换挡力达到最大。随着拨叉轴继续横向移动,钢球会压入另外一个自锁槽挂入挡位,防止脱离挂入挡位以及自行挂入错误挡位[12]。自锁机构如图3所示。

图3 自锁机构

2.1.1 空挡自锁阻力分析

换挡之前,自锁钢球位于自锁槽,其受力分析图如图4所示。

图4 空挡自锁阻力

图中:f1为钢球与自锁槽的摩擦力;FN为自锁槽对钢球的支持力;Fk为弹簧压缩力;F辅为辅助机构对钢球的支持力;G为小球的重力。

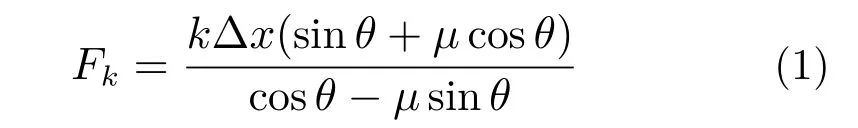

根据图4中各力之间的关系,可得弹簧压缩力Fk:

式中:k为弹簧刚度;μ为钢球与拨叉轴的摩擦系数;θ为自锁槽倾角;Δx为弹簧压缩量。

2.1.2 自由行程滑动阻力分析

自由行程受到的力主要是自锁机构带来的自锁阻力,自锁阻力的大小取决于弹簧压缩量。自由行程阻力如图5所示。

图5 自由行程阻力图

自由行程阻力的计算公式为:

式中:f为自由行程阻力;F压为弹簧的压缩力,F压=kΔx。

2.1.3 碰撞啮合阶段换挡力分析

接合套与接合齿圈之间的碰撞力取决于接合套与接合齿圈的相对位移角度,共有4种接触状态:上导角接触、下导角接触、上齿面接触和下齿面接触,具体见参考文献[10]。

2.2 摘挡受力分析

换挡机构摘挡时的阻力主要分为摘挡脱离阻力与自由行程滑动阻力。摘挡脱离阻力包括接触压力带来的摩擦力和接合套自重产生的摩擦力。换挡电机在摘挡时会主动调节扭矩,让接合套以及接合齿圈的相对速度接近0,从而减小接触面之间的压力,进行脱挡。具体见参考文献[13]。

摘挡时的自由行程滑动阻力与挂挡时的自由行程滑动阻力类似,具体见2.1.2节。

2.3 载荷谱获取

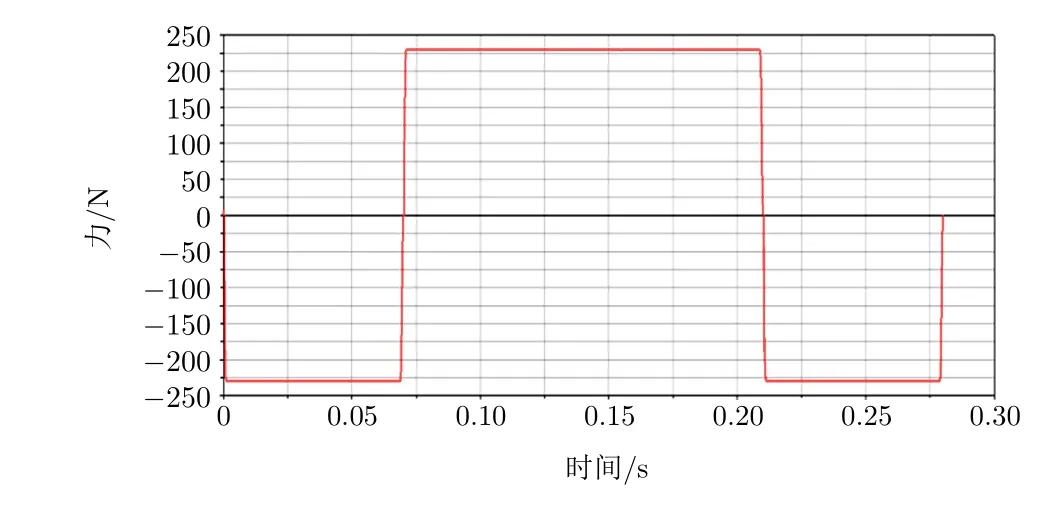

换挡执行机构有齿轮传动,会使换挡摇臂受到的接触力发生变化,故采用Adams软件获取载荷谱。导入模型,施加约束和驱动,由于挂挡碰撞啮合阶段与脱挡阶段时间较短,故不考虑换挡力。得出的载荷谱如图6所示。横坐标代表时间,一共为0.28 s,包括一次完整的换挡与摘挡过程。纵坐标代表换挡摇臂的换挡力,最大值为230 N,与理论吻合。

图6 载荷谱

3 换挡摇臂变形与寿命分析

3.1 变形分析

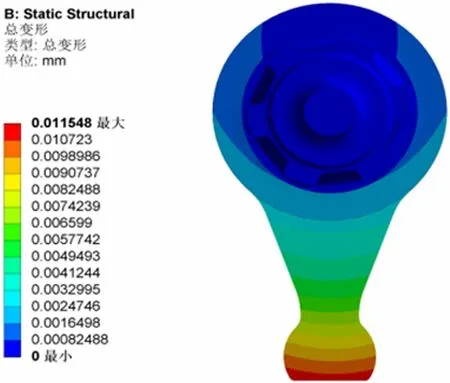

由第2部分的载荷分析可知,滑块负载施加为230 N,利用Ansys进行静力学分析,变形结果如图7所示。

图7 换挡摇臂变形

从图7可以看出,最大变形量位于摇臂最末端,大小为0.011 548 mm。

换挡机构对执行机构的精度要求比较高[14]。换挡摇臂在加工过程中会变形,有装配误差,换挡摇臂接触面存在磨损,而且由于换挡过程存在较大冲击力,经过多次换挡过后变形会加剧,从而导致摇臂多次使用过后不能够达到指定位置,故需要在结构设计中考虑变形。

3.2 疲劳寿命分析

3.2.1 疲劳仿真的基本理论

疲劳仿真常用的基本理论有基于应力的疲劳寿命理论,主要适用于高周疲劳(循环次数大于105次);基于应变的疲劳寿命理论,适用于低周疲劳(循环次数小于105次);基于累计损伤的疲劳寿命预测方法,主要适用于承受循环载荷的机械零部件;基于损伤力学以及基于能量的寿命预测方法[13]。基于研究对象的工况,本文使用的预测方法是累计损伤疲劳预测方法。

3.2.2 疲劳寿命计算结果

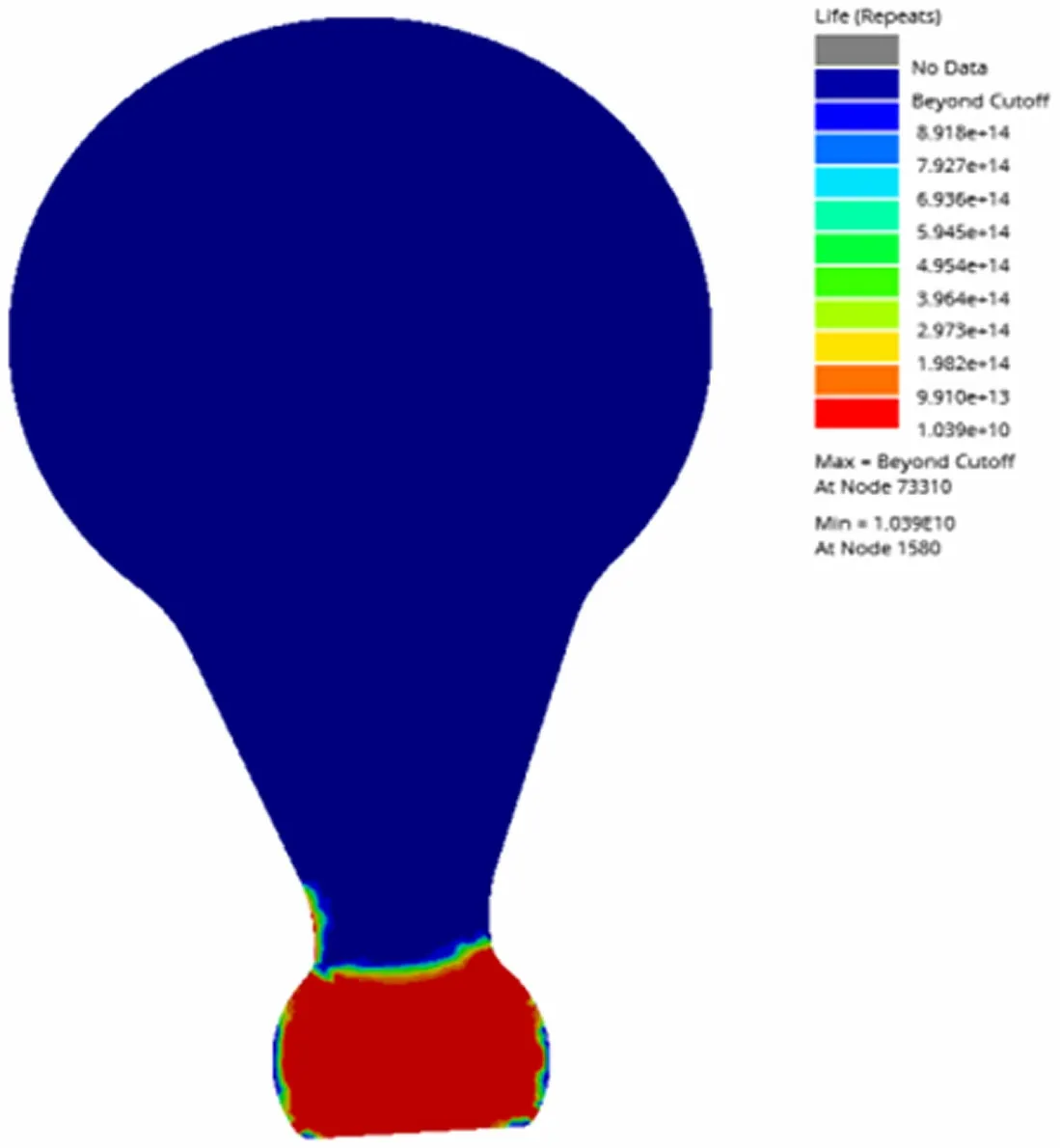

将载荷谱和Ansys生成的拨叉应力图导入Ncode中,以S-N曲线为依据,采用的应力修正方法为Goodman平均应力修正,基于累计损伤疲劳理论,以0.28 s为滑块的一个换挡周期,得出的寿命结果如图8所示。

从图8可以看出,换挡摇臂疲劳寿命为1.039×1010次。从文献[4]可知,换挡拨叉的基本寿命为9.1×105次左右,换挡摇臂与换挡拨叉同为换挡执行机构的一部分,设计寿命应一样。本文换挡摇臂寿命取1.0×106次以上。由图8可知,设计的疲劳寿命远高于实际使用寿命(1.039×1010-1.0×106=1.039×1010)。

图8 换挡摇臂疲劳寿命

在设计过程中,为了使变形更小,疲劳寿命不过多冗余,且质量更轻,本文将对其进行结构设计优化。

4 换挡摇臂结构设计优化

4.1 优化模型的建立

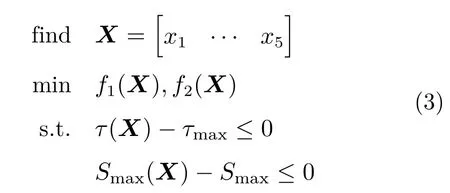

结合宜宾丰川动力科技有限公司的实际工程需要,本文换挡摇臂采用的材料为40Gr,以换挡摇臂的最大剪切应力以及疲劳寿命为约束条件,以换挡摇臂的质量和变形作为目标函数,考虑到摇臂与其他零件的几何关系,取换挡摇臂的5个几何参数P1~P5(对应x1~x5)作为设计变量进行优化。

本文的换挡摇臂寿命取1.0×106次以上,换挡摇臂的最大剪切应力应小于40Gr的剪切应力极限330 MPa。建立优化模型如下:

式中:X代表设计变量;f1(X)和f2(X)分别为质量和变形的目标函数;τ(X)-τmax≤0和Smax(X)-Smax≤0是约束条件。两个约束条件分别是疲劳寿命S和最大剪切应力τ。由图2可以看出,对变形影响较大的是P1和P3,对质量影响较大的是P1和P2。

多目标方法主要有主要目标法、统一目标法、分层序列法及宽容分层序列法等。由于变形相比于质量对机构的影响较大,本文采用的多目标优化方法是主要目标法,因此将变形作为主要目标,将质量转换为约束条件进行优化。

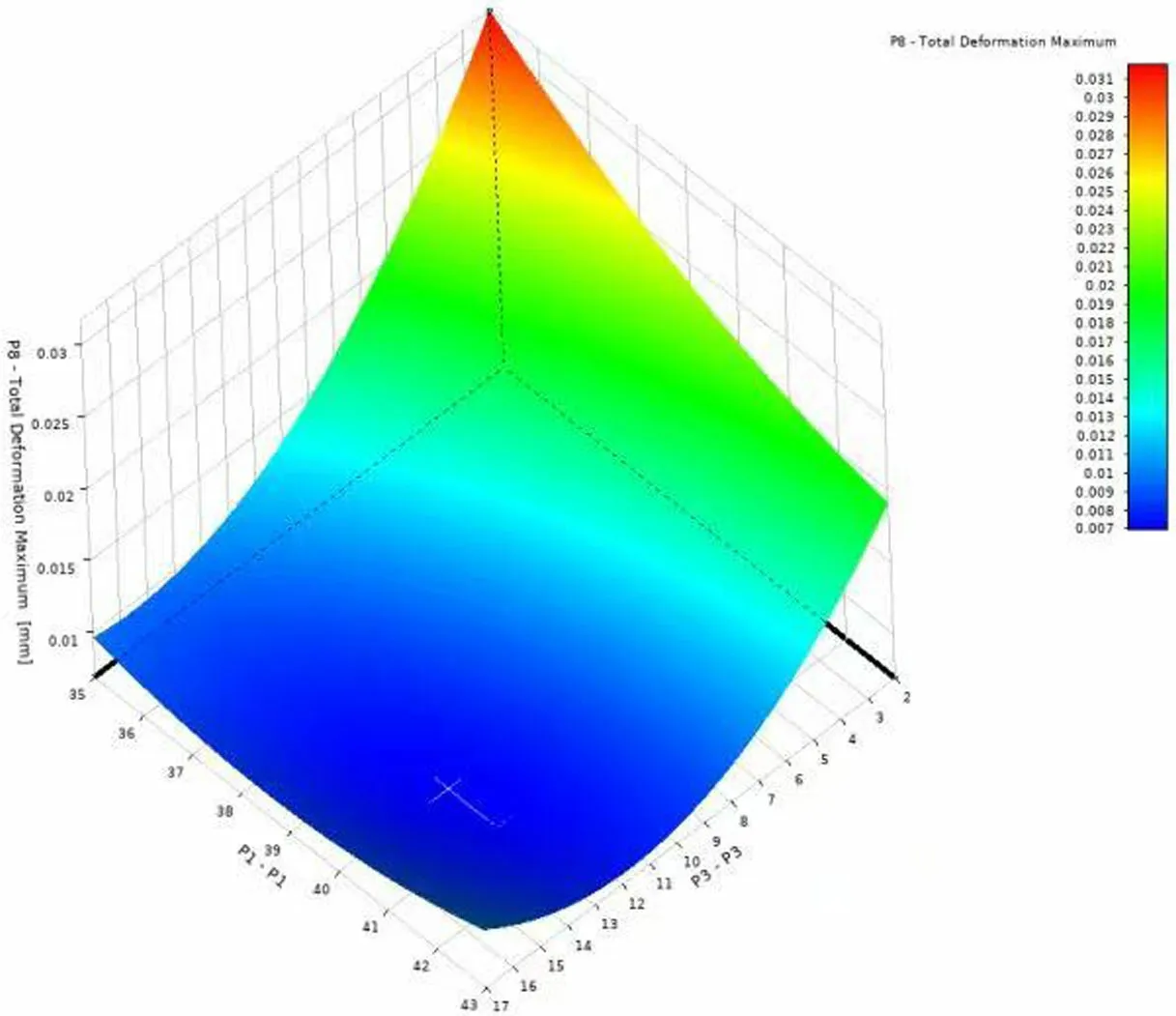

4.2 响应曲面优化

常用的优化方法有响应面优化法和直接优化法等[12],本文选用响应面优化法。摇臂变形响应面如图9所示。

图9 摇臂变形响应面

纵轴代表换挡摇臂质量,水平面两坐标轴代表两个设计变量P1和P3(见图2)。从图9可以得出,设计变量P1为40 mm,P3为13 mm时,目标函数f1(X)达到0.007 mm。

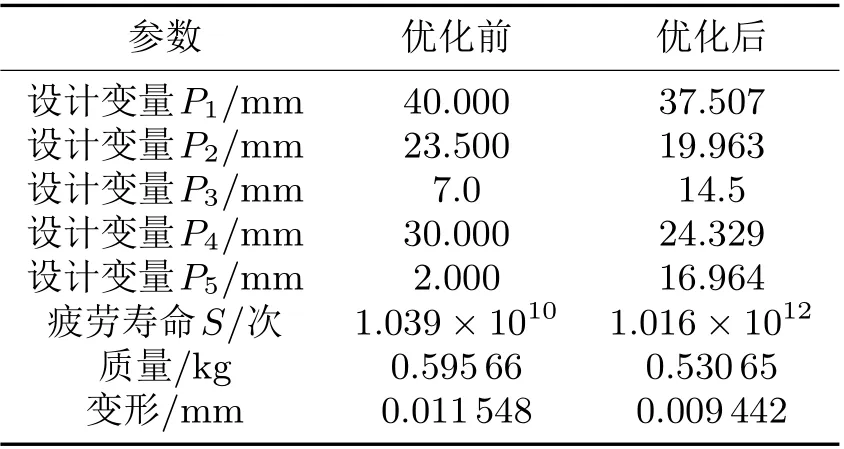

4.3 优化结果对比

对换挡摇臂的几何尺寸进行优化,结果对比见表2。由于响应面候选点与验证点之间有差别,故表格数据与响应面数据存在偏差。

表2 优化结果对比

由表2可知,优化后设计变量P1与P2的尺寸都明显缩小,质量相比优化前减少了10.91%,变形相比优化前减少了18.24%,证明优化是可行和有效的。

5 结束语

本文基于Ansys Workbench平台对换挡摇臂进行了变形分析,在动力学分析的基础上结合换挡力进行了疲劳寿命分析,以疲劳寿命和最大剪切应力为约束条件,以质量和变形为优化目标进行了结构设计参数优化,并对比了优化前后结构的质量和变形。在质量减少10.91%的情况下,变形减少了18.24%,说明优化结果有效。本文建立的模型和优化方法为换挡机构摇臂的设计提供了重要的理论支撑。