星载微波组件微组装技术研究*

2022-07-02许立讲韩宗杰胡永芳

许立讲,韩宗杰,胡永芳

(南京电子技术研究所,江苏南京210039)

引 言

星载合成孔径雷达多采用有源相控阵体制,雷达天线口径大,其微波组件多达几百甚至几千个[1-3]。星载微波组件是决定星载雷达性能的最重要、最复杂和最昂贵的子系统, 确保其在轨可靠、正常工作是关系到整个飞行任务能否完成的关键所在。星载雷达寿命长、可靠性高、分辨率高的特点给微波组件提出了高精度、高一致性、高可靠的技术要求。星载微波组件高精度、高一致性、高可靠的微组装技术成为微波毫米波集成技术领域的研究热点[4-7]。

为满足星载雷达的发展趋势与技术要求,本文开展了星载微波组件高精度、高一致性、高可靠组装技术研究,突破低空洞率芯片焊接、低出气率芯片胶接、高可靠引线键合、抗辐照防护设计、低水汽含量气密封装等一系列关键技术,成功研制了某型高可靠星载微波组件。

1 低空洞率芯片焊接

高可靠芯片组装的目的是将芯片与载体(基片或封装壳体)形成牢固的传导性或绝缘性连接,连接层除了为器件提供机械连接和电连接外,还须为器件提供良好的散热通道[8]。星载微波组件芯片贴装工艺主要包括芯片共晶焊接工艺与芯片胶接工艺。功率单片微波集成电路(Monolithic Microwave Integrated Circuit, MMIC)芯片要求具有良好的散热性能,因此采用芯片共晶焊接工艺,而其他集成芯片则采用芯片胶接工艺。

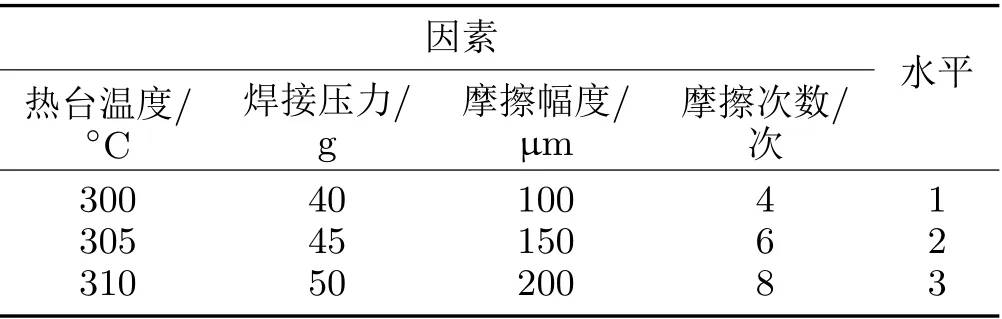

采用自动化手段实现功率MMIC芯片低空洞率焊接,对影响功率MMIC芯片焊接钎接率的热台温度、焊接压力、摩擦等进行了研究。采用试验设计(Design of Experiment, DOE)方法进行试验,得到的参数组合以及试验结果见表1。

表1 DOE四因素三水平试验

正交试验验证结果表明,摩擦动作是焊接成功的决定性因素。较优的参数组合为:热台温度305°C;压力0.5 N;摩擦幅度200 μm;摩擦次数4次。图1为抽样的3 600只功率MMIC芯片的焊接焊透率分布情况,焊透率都在90%以上(空洞率小于10%)。

图1 功率MMIC芯片焊透率分布情况(正态分布)

2 低出气率芯片胶接

星载微波组件中集成芯片采用导电胶接的方式实现芯片贴装。环氧胶粘贴集成芯片是当前最流行的芯片粘贴方法之一,它所需的固化温度低,可以避免较大的热应力。对于所有的粘接材料,首先需要具有足够的粘接强度。在电路寿命期间以及工艺过程和筛选过程中可能会遇到加速的机械、热和化学应力,足够的粘接强度可以使元器件和基板保持在原先位置,不掉落。按照GJB 548B的要求进行温度循环和恒定加速度试验时,粘接的元器件和基板不能脱落。

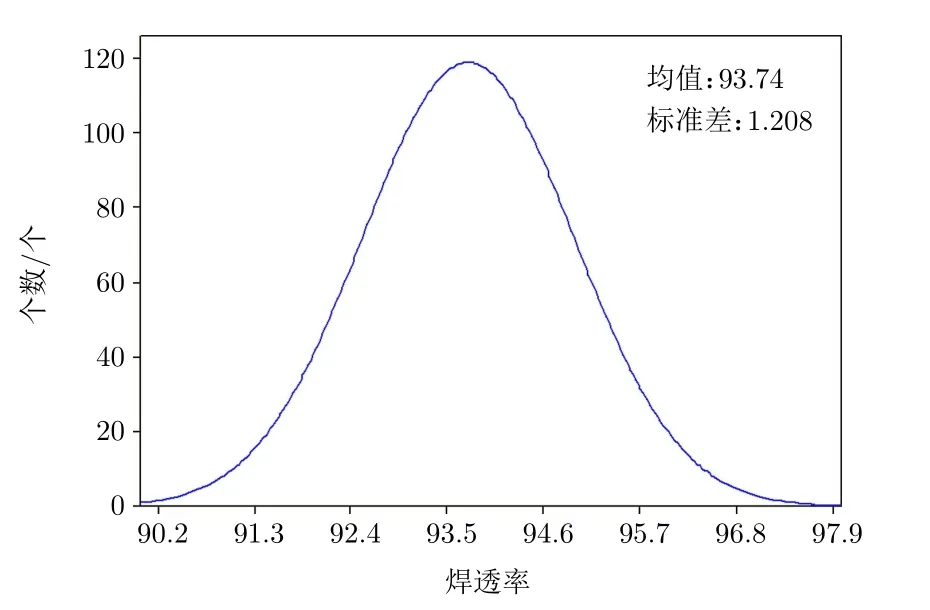

星载产品发生功能降低和失效的原因之一是污染。胶粘剂的本体材料、添加剂和批次决定了其本身的出气率。在选择航天产品胶粘剂时,要优先选择具有低出气指标的产品。根据航天标准对某星载产品要用的胶粘剂进行选型及出气试验验证。为满足总质量损失≤1.00%,可凝挥发物≤0.10%的指标要求,选用B型导电胶。不同型号导电胶出气率试验结果见表2。

表2 不同型号导电胶出气率试验结果 %

芯片贴片包括芯片吸取和芯片放置。芯片吸嘴具有一定的弹性,因此其拾取高度一般略低于芯片表面。经过试验,拾取高度一般低于芯片表面0.3~0.4 mm,吸头停留时间在100~500 ms之间。集成芯片在拾取后会有一定的偏移和旋转,需要通过芯片背面识别进行校正。芯片拾取后接着进行芯片放置,其最重要的参数是贴片压力和压力保持时间,它们都与芯片面积成正比。

3 高可靠引线键合

在星载微波组件中,金丝键合是一种常用的引线互连工艺,其性能的优劣及稳定性对整机性能的影响极大。在某些星载应用中,金丝/金带键合往往成为瓶颈之一[9]。

金丝键合过程的工艺参数主要有超声功率、键合压力、键合时间、键合温度等。键合温度表征外部供给待键合样件的热量。微波电路应用中,键合温度需控制在100°C~200°C,它一般由微波模块的前期微组装工艺决定,变动空间不大。本文采用金丝球焊工艺,使用全自动金丝键合机进行金丝键合操作,采用多功能拉力测试仪对制备键合金丝的破坏性键合拉力进行测试。

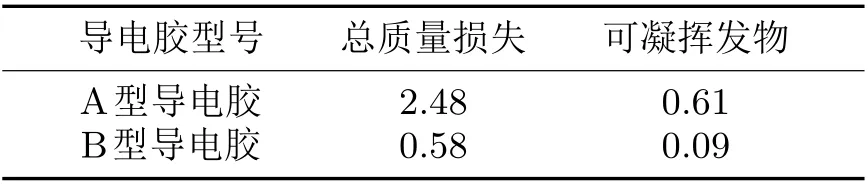

采用自动球焊键合工艺,选用型号为25 μm的金丝及微波多层基板标准件作为试验对象,采用DOE进行试验,得到的参数组合以及试验结果见表3—表5。

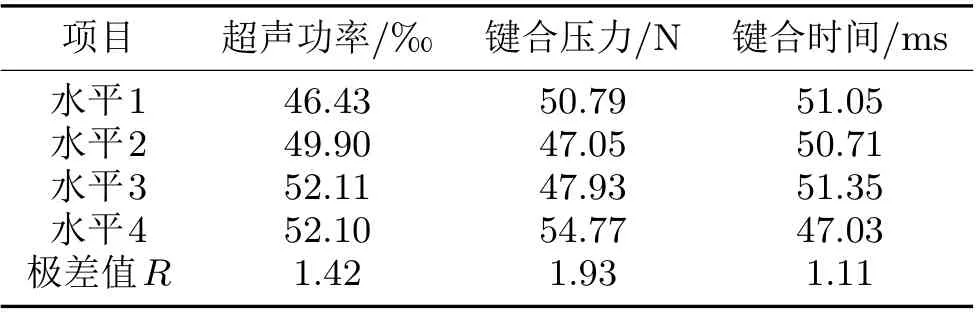

表3 DOE三因素四水平试验

表4 破坏性键合拉力测试结果

表5 参数结果表

根据极差R的大小得到3种因素的主次顺序为:键合压力>超声功率>键合时间。

初选的最优参数组合为A3B4C3,即超声功率100‰,键合压力0.45 N,键合时间400 ms。根据实际生产情况选取的最优参数组合为:超声功率100‰,键合压力0.45 N,键合时间400 ms。

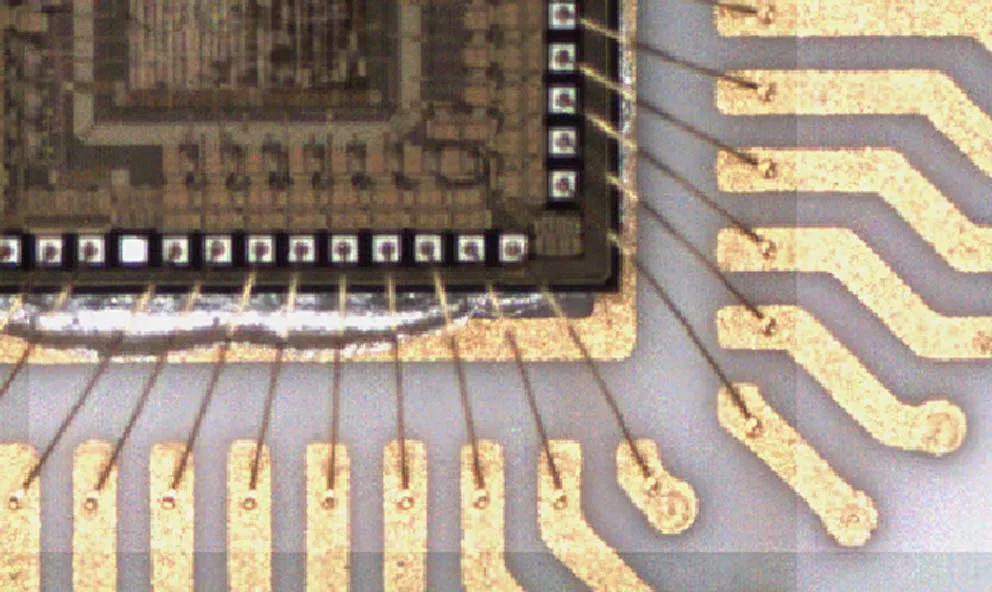

自动键合最优工艺参数的键合强度远远大于国军标的要求,可以满足星载微波组件高一致性、高可靠性的技术需求。高一致性金丝键合见图2。

图2 高一致性金丝键合

4 抗辐照防护设计

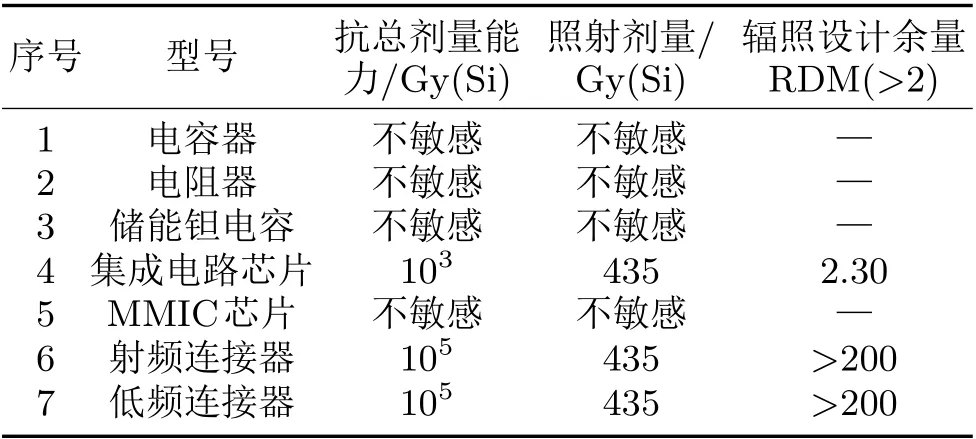

空间带电粒子穿过不同材料都会产生能量衰减,但衰减效率不同。微波组件的壳体结构也会降低其内部元器件受到的辐射剂量,同时微波组件内部元器件之间有一定的屏蔽作用,可用等效铝厚度衡量材料产生的屏蔽效果。从空间辐射剂量分析的要求出发,同时考虑到计算效率,对微波组件模型进行适当简化,元器件仅考虑对空间辐射具有有效屏蔽作用的部分,而忽略其内部的次要影响部分。这样的处理与实际情况会有差异,但对空间辐射剂量分析相对更安全。星载微波组件壳体内抗辐照敏感元器件按照1×103Gy(Si)要求进行设计,组件射频以及低频连接器均按照1×105Gy(Si)要求进行设计,所有元器件均能满足要求。抗辐照防护分析计算见表6。

表6 抗辐照防护分析计算

5 低水汽含量气密封装

星载微波组件直接采用裸芯片进行组装,组件内部气氛含量对其性能和可靠性有重要影响,是造成元器件失效和性能下降的主要因素。为保证组件的可靠性,避免元器件遭受化学、机械以及电磁场的危害,需要对星载微波组件进行气密封装,以提供相对无法渗透的封装[10]。水汽是导致微波电路封装失效的主要因素,气密封装的最大优势在于能够阻止水汽进入微波组件内部。激光焊接密封是实现微波多芯片组件气密封装的最佳途径之一,目前在军用电子行业内应用广泛。

采用真空烘箱对微波组件进行烘烤以除去内部的水汽。控制参数包括烘烤温度、烘烤时间以及抽真空时间。通过试验获得最佳参数组合,完成烘烤的组件通过过渡舱转入充惰性气体的手套箱,将其内部水汽含量控制在≪0.5%,然后进行激光密封焊接。

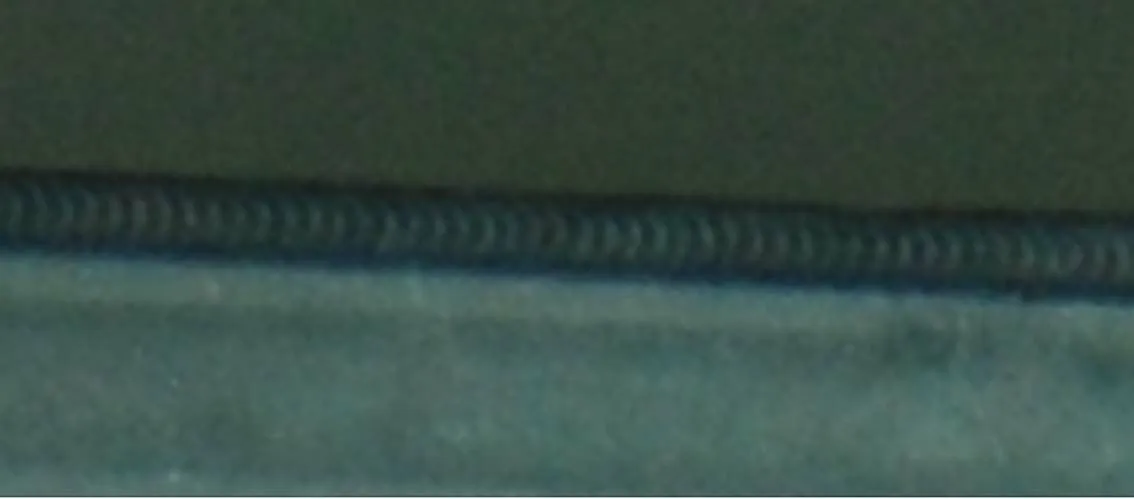

对盖板和封装壳体设计了搭接焊接接头,通过试验获得了优化的焊接参数,获得的密封焊缝成型美观,无气孔、裂纹等焊接缺陷,组件密封漏率小于1×10-8Pa·m3/s,满足气密封装的要求。激光焊接气密封装焊缝见图3。

图3 激光焊接气密封装焊缝

6 星载微波组件研制

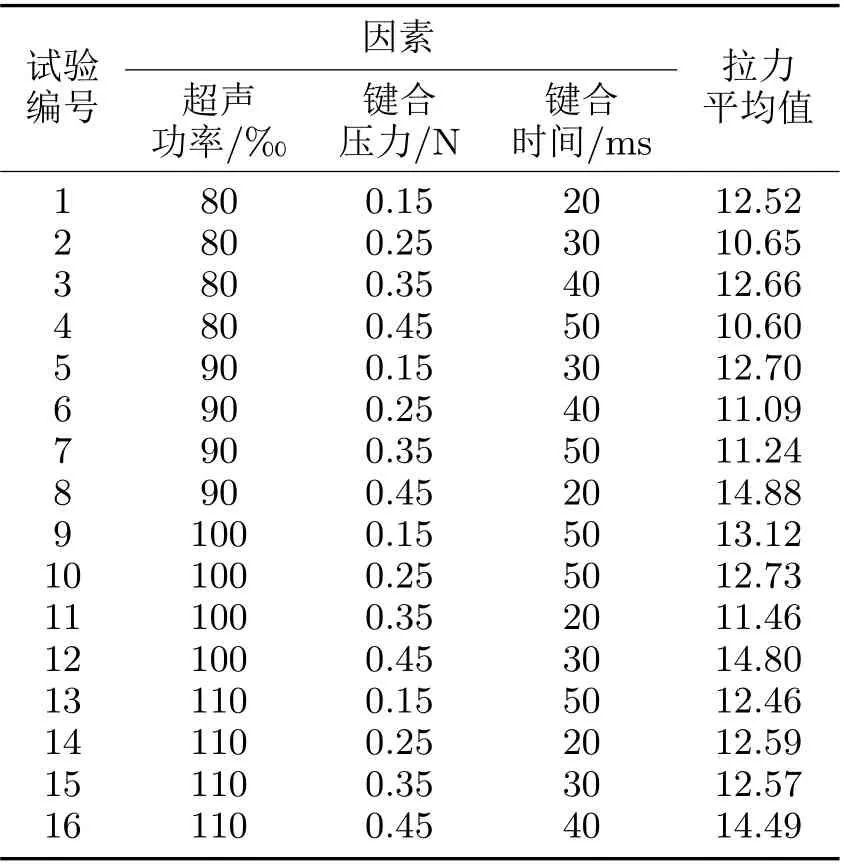

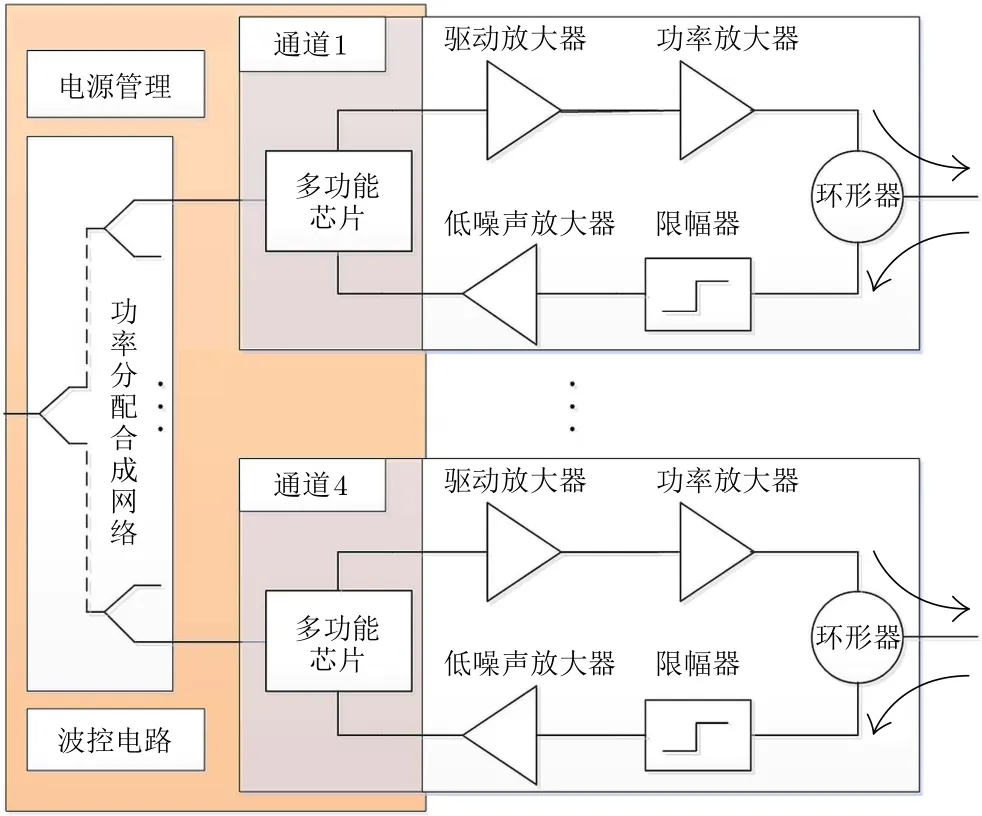

在实现以上各项关键技术突破的基础上研制了高可靠星载微波组件,微波组件原理框图如图4所示。接收状态时,天线接收的信号经由环形器、限幅器、低噪放、多功能芯片后合成输出;发射状态时,激励信号分路后经由多功能芯片、功放后经环形器输出。电源控制和逻辑控制电路分别实现电源管理和波束控制功能。

图4 星载微波组件原理框图

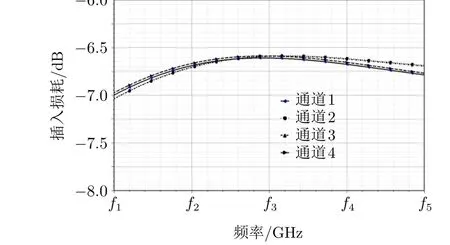

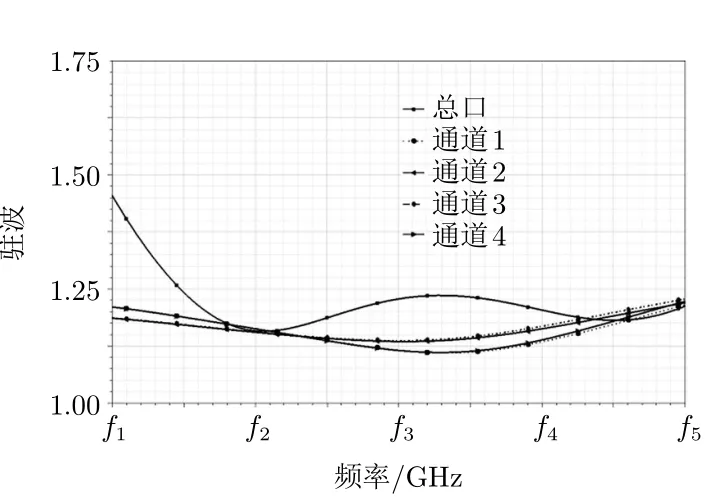

组件中的功率分配/合成器为了实现宽带特性,采用二节变化的威尔金森形式,仿真结果见图5和图6。由仿真结果可知,其插入损耗<6.6 dB,垂直互连总口驻波小于1.5,分口驻波小于1.25。

图5 功率分配/合成器插入损耗

图6 功率分配/合成器端口驻波

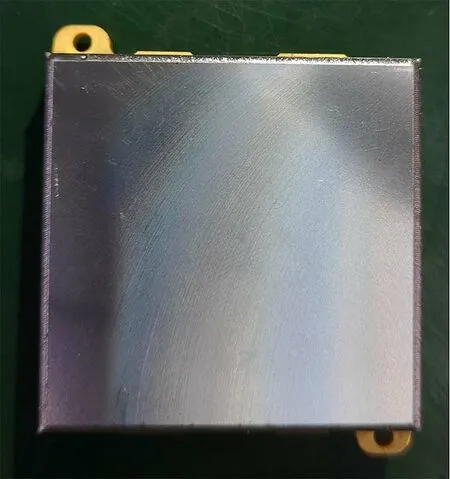

星载微波组件样件实物如图7所示。组件尺寸为40 mm×40 mm×8 mm,发射功率大于2 W,接收增益大于29 dB,噪声系数小于2.5 dB,垂直互连端口驻波小于1.65,满足相关型号的研制需求。

图7 星载微波组件样件

7 结束语

本文针对星载微波组件的发展要求,介绍了星载微波组件高可靠组装研究涉及的关键技术,通过对低空洞率芯片焊接、低出气率芯片胶接、高可靠引线键合、抗辐照防护设计、低水汽含量气密封装等一系列关键技术的研究和突破,解决了制约星载微波组件研制生产的技术难题,成功研制了星载微波组件,满足宇航合成孔径雷达系统的研制需求。该研究为高可靠星载微波组件研制奠定了坚实的技术基础,研究成果可推广应用于对高可靠微波组件需求强烈的项目。