基于SPH的超音速火焰喷涂WC-12Co粒子速度对其沉积行为的影响

2022-07-02曹晓恬查柏林周伟王金金贾旭东范珂华

曹晓恬,查柏林,周伟,王金金,贾旭东,范珂华

基于SPH的超音速火焰喷涂WC-12Co粒子速度对其沉积行为的影响

曹晓恬1,查柏林2,周伟1,王金金1,贾旭东1,范珂华1

(1.火箭军工程大学,西安 710025;2.火箭军装备部装备项目管理中心,北京 100085)

以超音速火焰喷涂过程为基础,探究粒子撞击速度对粒子在基体上沉积行为的影响。应用SPH方法,模拟分析WC-12Co粒子速度在400~800 m/s内,单个粒子在相同基体上的沉积行为。粒子撞击速度与粒子扁平率、粒子基体结合面积、结合方式等有密切关系。随着粒子撞击速度的增加,基坑深度持续增大至最小深度的4.6倍,金属射流对提高粒子扁平化程度及粒子与基体的有效结合面积起到促进作用,总接触面积最大可达到原有效接触面积的2.7倍。撞击速度的提升使得有效塑性应变及应变区域增加,形变区域增大。同时,结合面温升总体增加,增强了粒子与基体的结合条件。沉积过程存在能量耗散,初始能量的提高有利于粒子与基体总能量的增加,强化了压实效应,进一步促进粒子与基体的结合。在数值模拟选取的范围内,超音速火焰喷涂WC-12Co粒子的撞击速度越高,粒子与基体的结合状态越好。

HVOF;SPH方法;结合界面;撞击速度;粒子扁平率;温变

热喷涂涂层由大量单粒子通过加热加速后撞击基体堆垛而成,撞击时粒子状态对于涂层结合具有重要的影响。在涂层堆垛初期,喷涂粒子直接撞击基体,该过程直接决定了基体与涂层的结合强度。由于粒子形变状态通常对于孔隙率及结合强度等有重要影响[1],而粒子形变过程与粒子撞击时的速度、温度和粒子内部各相的含量密切相关,相的含量又和温度分布有关,当温度一定时,撞击速度便成为最重要的因素[2-4]。因此,在一定范围内提高粒子的初始速度可提高粒子的沉积效率,增大粒子与基体的接触面积,进而提升涂层的结合强度。

在超音速火焰喷涂(High Velocity Oxy-fuel,HVOF)过程中,粒子一般在几十纳秒内就完成了沉积过程[5]。由于时间极短,很难通过试验观测到沉积的微观过程,而粒子与基体接触的第一层对后续形成的涂层的性能至关重要,因此对沉积过程进行微观模拟对于研究涂层与基体的结合起到重要作用。

对于高速碰撞问题,常见的数值模拟方法为有限元法(Finite Element Method,FEM)和光滑粒子流体动力学(Smoothed Particle Hydrodynamics,SPH)方法。国内外学者[6-10]对于FEM法的应用研究较多,研究结果表明,该方法能够解决外围无大畸变的多数问题,内部节点对于应力应变的传递性较好。对于SPH方法,赵铮等[11]应用该方法分析了爆炸压实过程中的颗粒碰撞问题。侯根良等[12]对低温超音速喷涂中团聚金属粒子的沉积行为进行了研究。Yin等[13]和Li等[14]对FEM和SPH方法在多粒子撞击中的粒子行为进行了对比,结果表明,SPH方法用离散粒子更适用于模拟多过程冲击以及撞击边缘处产生大形变的情况。现阶段超音速火焰喷涂过程中,粒子沉积行为分析多用FEM方法,而对更适用于边缘大形变的SPH方法研究较少。本文将立足超音速火焰喷涂过程粒子沉积行为中的速度因素,应用SPH方法分析沉积过程中粒子与基体的相互作用,对粒子在基体表面的铺展情况以及与基体结合面积等方面进行研究,探索超音速火焰喷涂WC-12Co粒子的撞击速度对粒子在基体上沉积行为的影响。

1 计算模型

1.1 SPH方法

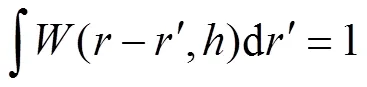

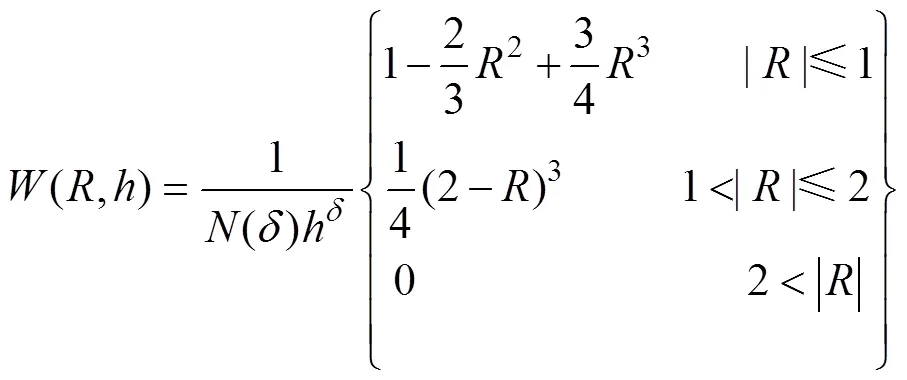

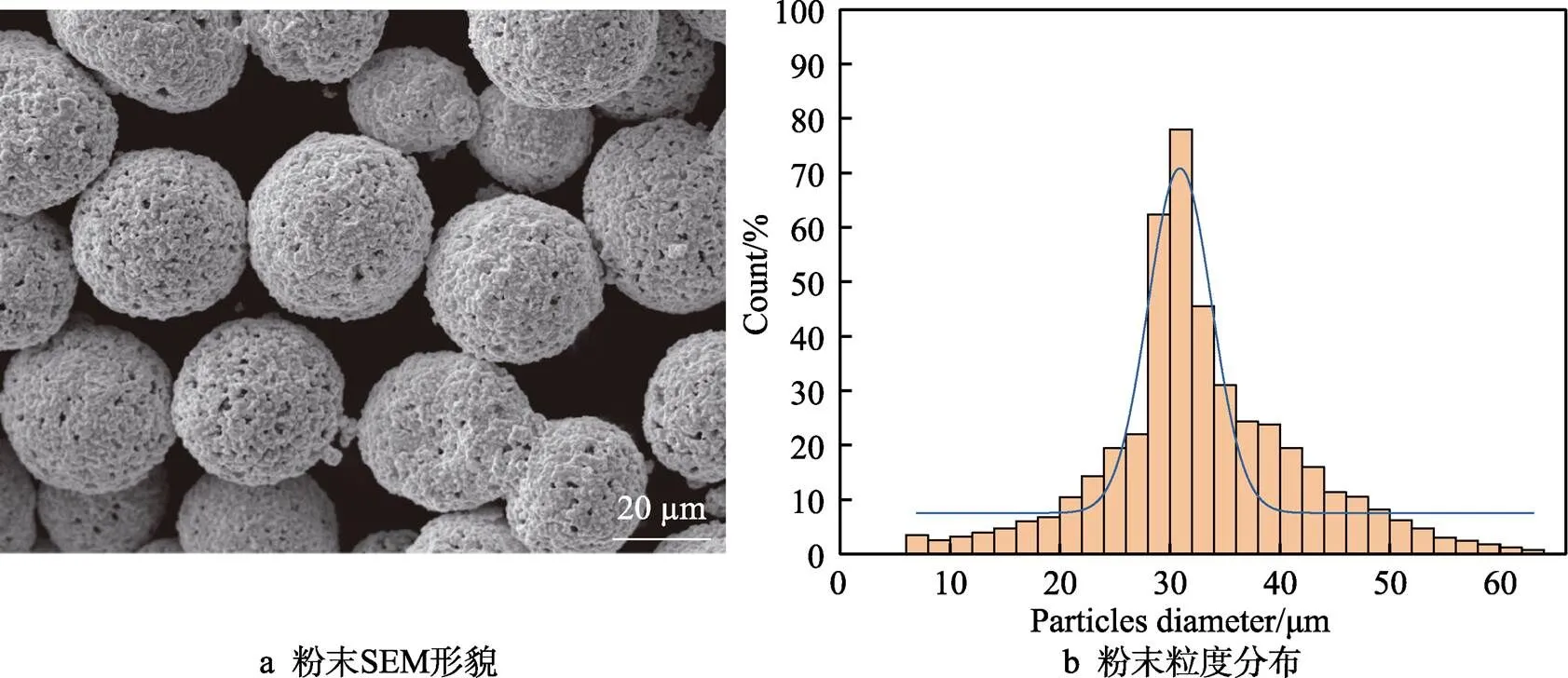

插值理论为SPH的基本理论,在连续介质流体动力学基础上,通过对光滑样条曲线计算域内核函数确切质点位置(ʹ)的插值计算逐步逼近得到[13,15]。质点的近似函数见式(1)。

式中:为核函数;-ʹ为质点偏移量;为样条曲线的光滑长度,其随时间和空间变化。

对核函数进行积分,对得到样条曲线的光滑长度进行归一化处理,并对核函数求极限,以减少粒子间相互作用的影响,以及提高算法的有效性,见式(2)、(3)。

在维空间里,最常用的是三阶B样条曲线作为内核功能。定义作为质点与偏移后质点的相对距离,则:

B样条曲线定义为:

式中:归一化因子()={3/2,7/10π,π,31/10π, 31/5π2},其中={1,∙∙∙,5}。

SPH中,流体运动的动量方程见式(6)。

式中:aaaa与bbbb分别为粒子a、b的压力、黏度、密度和速度;b为粒子b的质量;ab为粒子b到粒子a的位置向量,aba-b;核函数ab为光滑长度对于距离|ab|的值,ab=(ab,);aba-b;为黏度系数;用于消除奇异阵ab=0;为重力加速度。

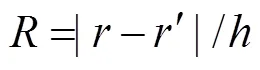

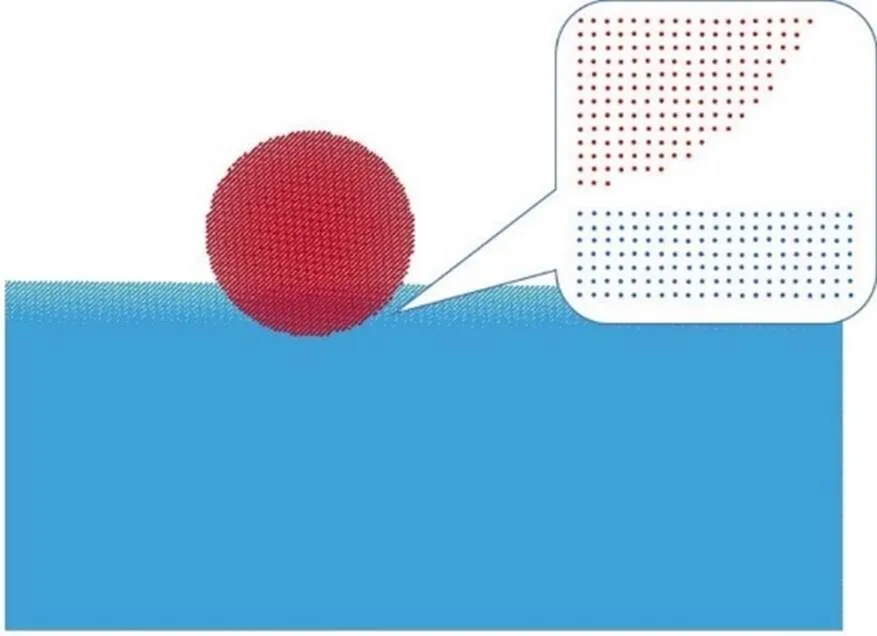

WC-12Co粉末的微观结构如图1a所示,粉末粒度分布如图1b所示。可以看出,在测试范围内,WC- 12Co粉末粒子0.5(粉末粒径均值)为30 μm,因此粒子模型以该数值作为粒子直径进行数值计算。WC-12Co粒子的初始撞击速度p设置为在400~800 m/s[16]内以50 m/s递增,作为沉积初始速度变量。在不同的撞击速度下,粒子质心位移达到最大值的时间有所不同。根据数值模拟结果得到,随着撞击速度的增加,粒子总位移达到最大值的时间随之缩短。因此,根据在碰撞速度400 m/s时粒子终止时刻总体动能趋近于0的时刻点,求解终止时刻设置为60 ns。单粒子撞击基体的三维模型如图2所示。

图1 粉末形貌与粒度分布

图2 用SPH方法建立的单粒子与基体三维模型

应用超音速火焰喷涂喷涂粒子时,由于整个沉积过程时间极短,只有几十纳秒,在此过程中粒子与基体绝大部分(90%左右)塑性功转化为热能,并且来不及耗散,因此可认为在此高应变速率下的变形过程为绝热过程[6,17]。为了分析和计算的便捷性,现提出如下假设[18]:粉末粒子为理想球体,WC相和Co相均匀混合,球体密度均一;粒子内各部分的熔化状态互不影响;粒子内部不存在对流换热;粒子物性参数不随温度变化,且各向同性;粒子在焰流中受热均匀。暂不考虑基体表面粗糙度、焰流对于基体温变影响等因素。

1.2 材料模型

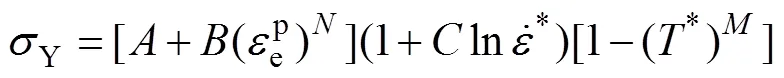

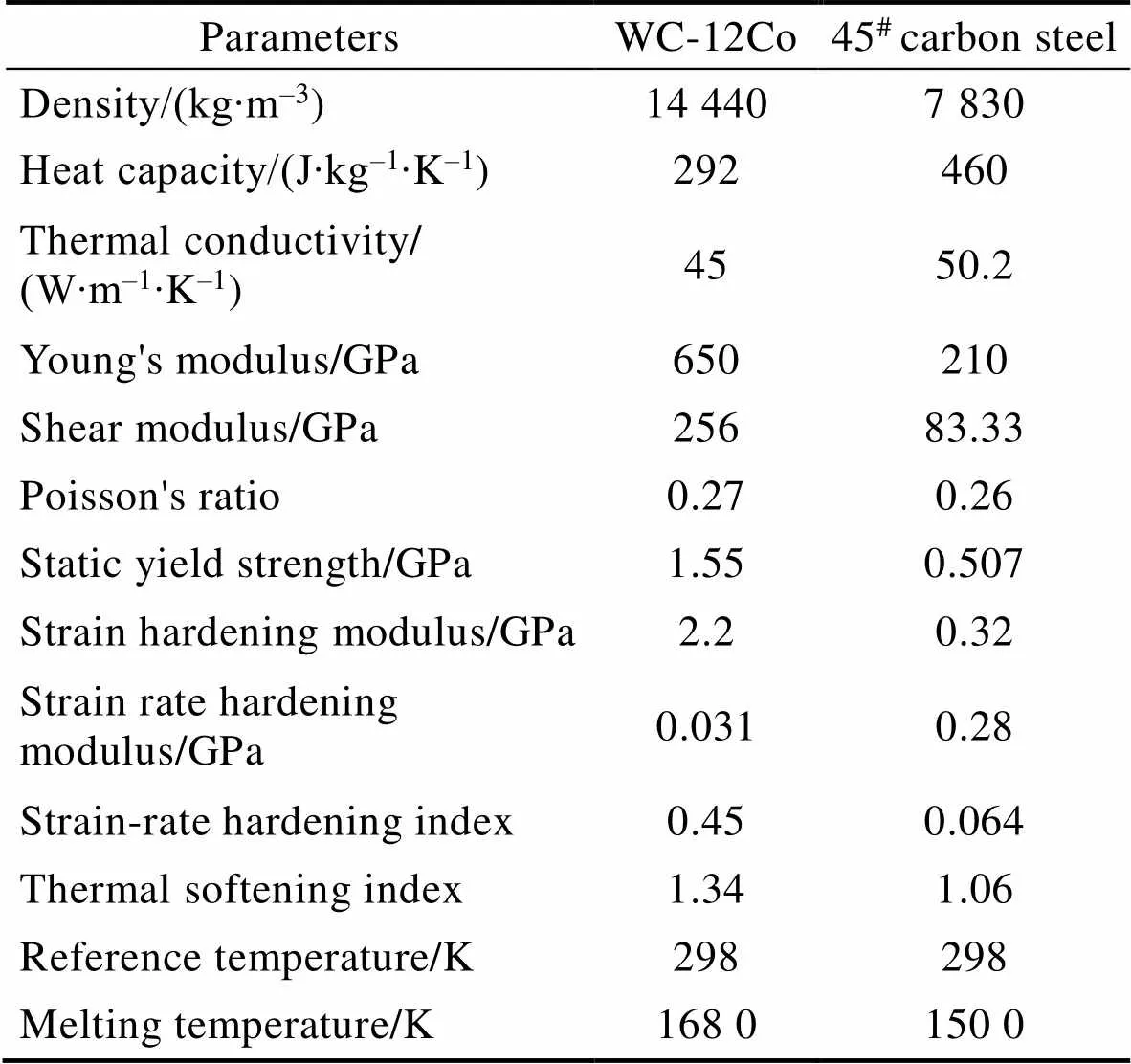

对于材料计算模型,选用Johnson-Cook弹塑性模型,该模型考虑了应变和应变率强化,同时也加入了温变对材料变形行为的影响,应力可根据Von- Mises塑性模型表示。该材料模型的屈服应力Y可由式(7)本构方程得到[19-20]。

式中:m为熔化温度;0为基准温度。线性的Mie-Grunisen状态方程(EOS)能够较好表达材料的弹性行为,因此采用Johnson-Cook弹塑性模型和EOS状态方程相结合的方式,能够较为准确地说明粒子在基体表面的沉积行为。由文献[21]可知,为得到较高结合强度的涂层,基体初始温度设置为500 K,粒子初始温度设为1 200 K。粒子与基体材料属性见表1。

表1 粒子与基体材料属性

Tab.1 Material properties of particle and substrate used in simulation

2 结果与讨论

2.1 结合形貌分析

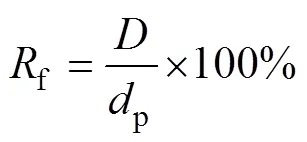

在粒子与基体碰撞过程中,粒子在高速撞击下对基体局部产生压应力,当压应力超过基体屈服强度时,基体发生变形,粒子开始与基体进行结合。由图3a可以看出,随着粒子撞击速度的增加,粒子沿速度的反方向部分由最初的基本维持半球状逐步趋于扁平,基体坑深也逐渐增加至最小深度的4.6倍(如图3b所示),粒子扁平率可由式(9)表示。

式中:为粒子扁平后的直径;p为粒子原始直径。

随着撞击速度提高到550 m/s,初始动能和粒子与基体间的应力变大,粒子形变增加,由低速下沿速度法向铺展,开始变为向速度反向翘曲。由于粒子与基体高速碰撞,当有效塑性应变达到一定值后,产生突变,接触面在力的作用下产生大的形变,即发生绝热剪切失稳。粒子在撞击过程中与基体产生金属射流,这与试验结果[6]一致。通过数值模拟发现,金属射流随撞击速度的增加而越发明显,粒子边缘在大的应力作用下开始出现少量金属射流,使得扁平粒子边缘出现质量耗散,粒子沿速度法向的扁平率下降。随着撞击速度进一步提高,粒子铺展速度大于射流耗散速度,粒子扁平化程度提升。当粒子速度超过650 m/s时,粒子边缘由于金属射流耗散加剧,粒子扁平率再次下降。当粒子以800 m/s的速度撞击基体时,由于速度瞬间变大,粒子动能更快速地转变为粒子与基体产生塑性变形的热能,并在结合处产生黏性流动,而粒子未与基体接触部分产生应变速率强化效应。本部分与基体距离最远端基本不发生形变,但粒子由于初始动能作用继续向基体运动,导致基坑深度继续增加,粒子底部位移达到最大时刻[22]基体塑性变形停止,进而结合面处基体温度逐渐下降到基体材料熔点以下,表面处黏性流动停止。同时,虽然粒子在黏结相Co的作用下大部分团聚在一起,但在高速冲击下,基体被撞击部分由于应变速率强化效应而限制了粒子的铺展面积。粒子铺展开的部分由于在运动方向上高度的减小,同时粒子内各质点的速度很高,粒子内松散状态使在高速碰撞中粒子内各质点产生的应力出现方向杂化[12],粒子出现范围更大的破碎飞溅现象,此时的扁平程度反而增大。

粒子与基体接触面积随撞击速度的变化情况如图4所示。定义粒子与基体结合面积(包括二者金属射流接触面积)为总结合面积,其中除去金属射流的部分为有效结合面积。粒子与基体总结合面积随撞击速度的增加总体呈增大趋势,有效结合面积在p=600 m/s之后显著增加,说明撞击速度增加对于粒子与基体的有效结合起到促进作用。由于p=650 m/s时粒子的扁平化程度相对较高,而金属射流程度不如其他速度下的射流程度大,因此总结合面积相对减小。金属射流在一定程度上增加了粒子与基体的总结合面积,在该数值计算范围内,总结合面积最大可达到有效结合面积的2.7倍。在涂层制备过程中,由于后续粒子对已沉积粒子的撞击作用以及焰流的冲击,金属射流接触面在基体上得到了二次压实,进一步增加了粒子与基体的有效结合面积。

由此可知,基坑深度随粒子撞击速度的增加而增大到低速时的4.6倍,总结合面积最大可达到有效结合面积的2.7倍。同时,沉积过程产生的金属射流对于提高粒子的扁平化程度及粒子与基体的有效结合面积起到促进作用。

图3 计算终止时刻不同撞击速度对粒子扁平形貌、扁平率和基坑深度的影响

图4 粒子撞击速度对粒子与基体总接触面积和有效接触面以及射流部分接触面积的影响

2.2 有效塑性应变

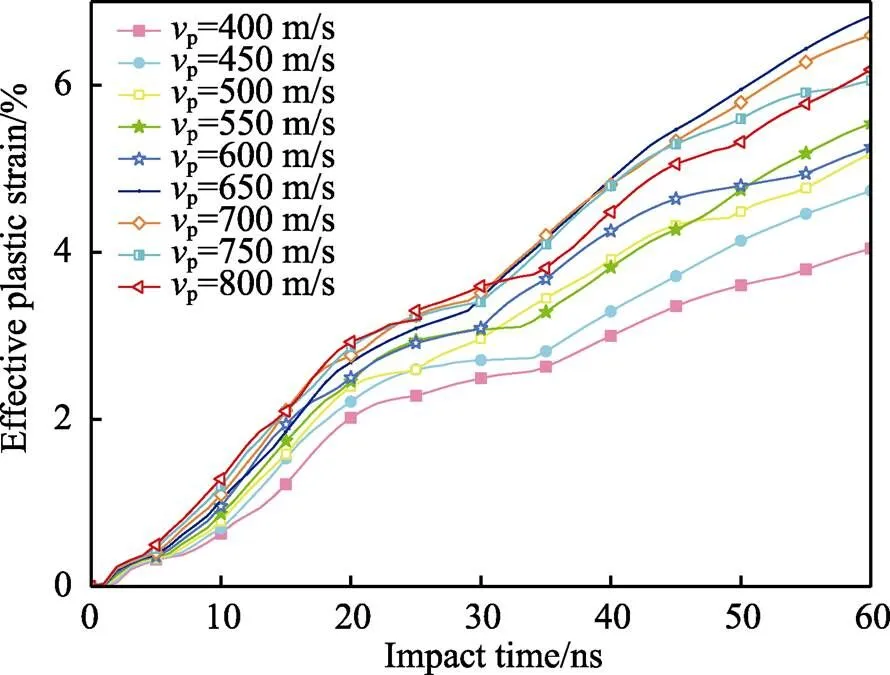

通过分析有效塑性应变可以更直观地研究粒子撞击速度的变化对于结合面的影响,以下将通过有效塑形应变进行分析。在计算时间60 ns内,不同撞击速度下,粒子在基体上沉积的有效塑形应变如图5所示。

图5 不同撞击速度下粒子有效塑性应变随时间的变化曲线

由图5可以看出,从碰撞瞬间开始,随时间推移,不同撞击速度下粒子的有效塑性应变均增大,且随着撞击速度的增大,粒子有效塑性应变也基本呈增大趋势。随着时间的增加,粒子有效塑性应变的增速呈由快及慢再变快的趋势。这是由于从接触碰撞开始,粒子在垂直撞击基体的过程中,粒子表面在速度方向上的点最先接触基体表面,压应力集中在接触点,此时压应力远大于软化粒子与基体的动态屈服强度,致使粒子与基体开始发生塑性应变。在由初始动能产生的惯性作用下,粒子整体继续向基体运动,接触区域在塑性应变过程中逐渐向接触点周围发展,粒子对基体产生的压应力不再单纯存在于速度方向,而增加了斜向基体方向的压应力,接触方式由最初的点面接触变为面面接触,且接触面积急剧增加。随着时间的推移,结合面部分发生凝固,以及在应变强化的作用下,使粒子铺展范围受限,粒子有效塑性应变速率减缓,而粒子未与基体接触的部分仍具有较高动能,且总体运动方向仍垂直于基体表面,粒子形变则在后续时间内进一步增加。撞击速度为400 m/s时,在整个沉积过程中,粒子的有效塑性应变相对最小。这是由于粒子初始动能较小时,粒子的沉积过程相对较长,沉积时间内动能能够较均匀地被基体吸收,结合界面处的应力使粒子发生较小程度的塑性应变,粒子表现出的应变率和应变量都相应地比高速时要小。随着速度增加到600 m/s,有效塑性应变呈逐渐变大的趋势。随着撞击速度从650 m/s提高到800 m/s,应变曲线高度反而下降。这是由于扁平粒子边缘各质点在高速作用下出现应力方向杂化,致使粒子对基体的压应力的反作用力减小,因此随着速度从650 m/s继续增大,粒子的有效塑性应变反而相对减小。

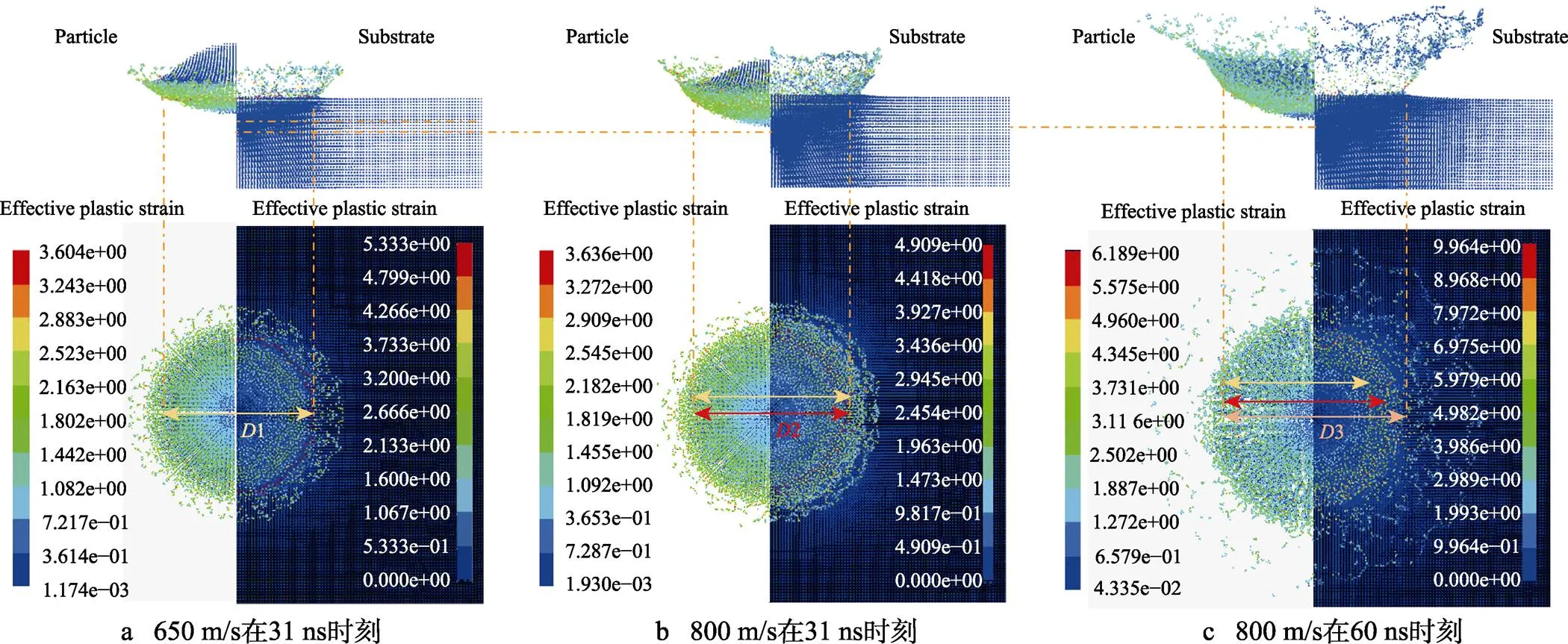

通过以上对不同撞击速度下粒子塑性应变的分析,选取撞击速度为650、800 m/s,对不同时刻的有效塑性应变进行对比。31 ns时,撞击速度为800 m/s的粒子在速度方向上位移达到最大,由此选取撞击时间31 ns时刻和计算终止时间60 ns时刻进行观测。在撞击速度为650 m/s下31 ns时刻点和800 m/s下31、60 ns时刻点粒子与基体的有效塑性应变情况如图6所示,各图左侧上下分别为粒子的正视图与仰视图,右侧上下分别为基体的正视图与俯视图,粒子仰视图和基体俯视图可以更方便看清二者在结合面处的状态。

由图6a、b可知,在撞击31 ns时刻,相较撞击速度600 m/s,800 m/s时粒子的有效塑性应变更大。图6中1、2、3分别为有效塑性应变最大值组成的圆环直径,明显看出1<2<3,即最大值范围外扩,而基体有效塑性应变较小。这是由于在粒子撞击过程中,初始动能较大,粒子中难熔陶瓷相WC撞击基体时产生更大的压应力使得喷丸效应增强[23],基体坑深增大。在相同时间内,粒子初始动能越大,基体局部受到的压应力越大,由于相伴产生的应变强化随塑性应变增大而增加,应变速率强化效应随应变速率的增大而增大。沉积过程中,粒子撞击速度越大,基体产生的应变强化和应变速率强化越大,使得基体大范围形变受限,而使接触的极窄区域产生较大形变,基体有效塑性应变整体相对低速时降低。随着时间的推移,粒子底部位移虽达到最大,但粒子运动反方向部分仍保留部分动能。由于WC陶瓷颗粒的熔点可达3 143 K,粒子撞击过程中WC固体颗粒仍不间断地对基体产生喷丸效应,基体应变强化与应变速率强化仍继续增大,通过分子间作用力的传递,基体塑性应变区域增加,如图6b、c所示。由此,撞击速度的提升使得有效塑性应变及应变区域增加,形变区域增大。

图6 不同撞击速度下粒子与基体不同时刻有效塑形应变对比

2.3 温变分析

粒子沉积过程中,接触温度(粒子与基体接触界面温度)的高低直接影响二者的结合方式及结合强度,粒子本身的温度变化决定了材料的凝固冷却速度,反过来进而影响材料的晶体尺寸和物相[24]。粒子与基体温度随撞击速度的变化曲线如图7所示。可以看出,随撞击速度的增加,粒子与基体接触面的平均温度上升,且接触面的最高温度总体增大。粒子最高温度在800 m/s时有所降低,是由于在计算结束时刻,粒子底部位移达到最大,粒子与基体之间的塑性流逐渐凝固,固体中温度耗散加快。基体最高温度在撞击速度650 m/s时达到峰值,而后下降,最后在800 m/s时进一步上升。这是由于45#钢的热导率相对较高,热量耗散较快,温度下降,而后由于粒子的高速撞击,基体在极短时间内受到极大压应力,以接触界面为中心,窄形结合区域温升瞬间变大,该区域温升最剧烈,且短时间内产生的热能无法通过空气耗散,则由极窄区域逐渐向周围扩散,进而对粒子和基体进行加热。在这期间,粒子与基体接触部分局部软化,温度同时超过二者的熔点时,结合面局部熔化,并氧化形成氧化液膜。当应力大于液膜的表面张力时,液膜破碎,露出内部软化的新鲜金属,熔化与压应力加剧了二者间的扩散作用,温升减小。同时,高温使结合面产生化学反应,在高压作用下,粒子与基体结合得更加充分。因此,随撞击速度的增加,结合面温升总体增加,有利于粒子与基体的结合。

图7 粒子与基体温度随撞击速度变化曲线

2.4 能量转化

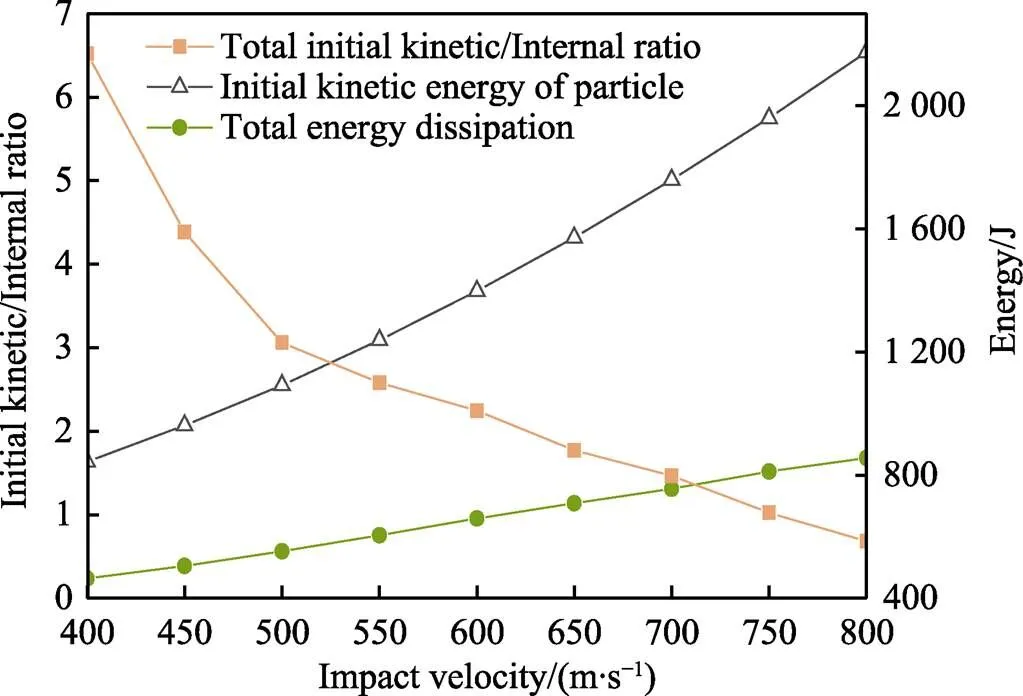

在沉积过程中,粒子与基体内能均增大,而动能逐渐降低,趋近于0,如图8所示,说明此过程为粒子动能绝大部分转化为粒子与基体内能的过程。在该过程中,基体由于大的塑性应变而产生的热应力使其内能迅速增加,而应变速率强化作用使基体在高速冲击下的内能耗散速率加快,在达到峰值后回弹。

粒子初始动能(U)转化为粒子内能(Up)和基体内能(Us),进而转化为4种不同的能量,分别是塑性耗散能(P)、黏性耗散能(V)、摩擦生热能(F)和弹性回复能(R),见式(10)。

EP、EV和EF对于粒子与基体结合起到促进作用,而ER则导致粒子发生反弹,不利于粒子与基体的结合。相比于EP,EV和EF所占比例很小,可以忽略二者对于粒子沉积的影响,因此整个沉积过程可以看作是粒子初始动能转化为塑性耗散能的过程。塑性耗散能随粒子塑性变形产生,最终粒子内能便由初始温度提供的热能以及伴随塑性应变转化而来的热能组成。在以不同初速度与基体接触开始,粒子动能便向内能转化。由数值模拟结果可知,动能与内能之比的最大值均出现在撞击瞬间,其比值随撞击速度的增加而减小,说明撞击速度越大,内能转化效率越高,如图9所示。

图9 粒子能量变化与撞击速度的关系

粒子初始动能一部分转化为弹性能,储存在接触面。当撞击速度很小时,弹性能大于粘附力效应,使粒子发生反弹,并转换为反弹动能。当撞击速度大于沉积临界速度时,塑性形变转化为热能,使结合面区域升温,结合区域产生热软化。热软化使材料储存弹性能的能力变弱,瞬间压应力超过材料的屈服极限,粘附力效应大于接触面的弹性能,并随着持续增加的塑性应变不断向热能转化,材料产生塑性流动。同时,高速碰撞使粒子与基体结合面部分质点以金属射流的形式飞出,从而带走部分质量与能量,总能量耗散随撞击速度的增大而增加。尽管如此,粒子与基体的总能量仍旧随速度的增大而增大。由此可知,沉积过程确实存在能量耗散,但初始能量的提高仍有利于粒子与基体总能量的增加,促进压实效应,增强粒子与基体的结合条件。

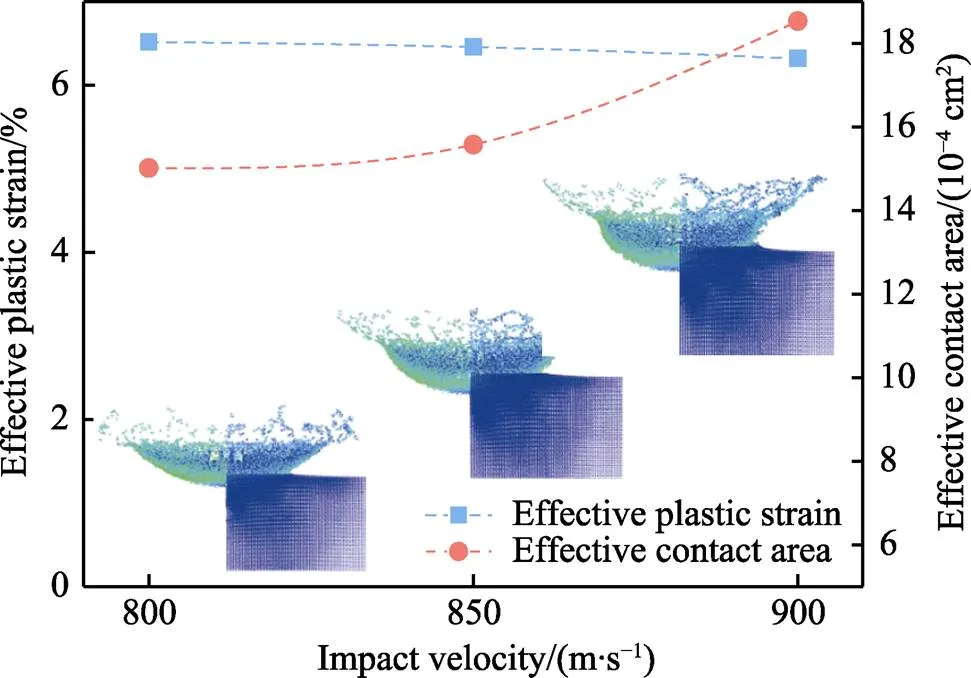

2.5 超工况条件模拟

一直以来,超音速火焰喷涂技术不断提升设备的性能,以追求高的粒子速度,最终获得更好的涂层性能。以上分析充分证明,在数值模拟选取的速度范围内,超音速火焰喷涂WC-12Co粒子的撞击速度越高,粒子与基体的结合越好。数值模拟的优势在于可以突破试验条件及现实研究进展的约束,因此对于更高速粒子对基体的撞击过程进行了仿真模拟。超工况下粒子速度对粒子有效塑性应变与粒子基体有效结合面积的影响如图10所示。

图10 超工况下粒子速度对粒子有效塑性应变与粒子基体有效结合面积的影响

由图10可以看出,相比于800 m/s时粒子与基体的状态,随着撞击速度的提高,粒子铺展后与基体的有效接触面积随即显著增加,而粒子的有效塑性应变与高工况时相比无明显变化。这是由于高速碰撞瞬间,接触面应变速率强化效应明显提升,对于粒子速度方向上的铺展范围有较大约束,在粒子动能减小的过程中,由高速碰撞产生的高压与热效应使接触面软化或熔化,粒子继续沿速度方向深入基体。同时,基体在强大冲击下产生的大面积金属射流瞬间冷却,在速度法向上对粒子的形变起到约束作用,粒子形貌由高工况中呈现的碟状转变为碗状,接触面边缘明显隆起。由此可见,超工况下粒子与基体的结合更好。

在实际中,喷枪性能的大幅提升才可使粒子速度有极小幅度提高,而喷枪性能要实现突破很难。现阶段只有包括实验室自主研发设备在内的极少数设备能使WC-12Co粒子速度达到800 m/s,实现该速度已属设备高性能状态。在超工况条件下,粒子沉积环境更加复杂,现研究中也极少有关该部分的论述,后续将进一步研究。

3 结论

在除撞击速度外,同一工况下对粒子在基体表面的沉积行为进行数值模拟发现:

1)沉积过程产生的金属射流,对于提高粒子扁平化程度以及粒子与基体的有效结合面积起到促进作用。在撞击速度大于650 m/s时,扁平粒子边缘出现的金属射流明显增加。粒子与基体金属射流接触面积的增大,有助于进一步增大二者的结合面积。在该数值计算范围内,由于金属射流的产生,总结合面积最大可达到原有效结合面积的2.7倍。

2)撞击速度的提升使得有效塑性应变及应变区域增加,形变区域增大。

3)随撞击速度的增加,结合面温升总体增加。从撞击速度大于500 m/s开始,结合面达到冶金结合的条件,且结合面积增大,有助于粒子与基体的结合。

4)沉积过程存在能量耗散,但初始能量的提高仍有利于粒子与基体总能量的增加,促进压实效应,促进粒子与基体的结合。

[1] SIDHU T S, PRAKASH S, AGRAWAL R D. State of the Art of HVOF Coating Investigations—A Review[J]. Marine Technology Society Journal, 2005, 39(2): 53-64.

[2] GU S, KAMNIS S. Bonding Mechanism from the Impact of Thermally Sprayed Solid Particles[J]. Metallurgical and Materials Transactions A, 2009, 40(11): 2664-2674.

[3] ASSADI H, GÄRTNER F, STOLTENHOFF T, et al. Bonding Mechanism in Cold Gas Spraying[J]. Acta Materialia, 2003, 51(15): 4379-4394.

[4] MAHBUB H. High Velocity Oxy-Fuel (HVOF) Thermal Spray Deposition of Functionally Graded Coatings[D]. Dublin: Dublin City University, 2005

[5] JOSHI S V, SIVAKUMAR R. Particle Behaviour during High Velocity Oxy-Fuel Spraying[J]. Surface and Coatings Technology, 1991, 50(1): 67-74.

[6] LI Wen-ya, LIAO Han-lin, LI Chang-jiu, et al. On High Velocity Impact of Micro-Sized Metallic Particles in Cold Spraying[J]. Applied Surface Science, 2006, 253(5): 2852-2862.

[7] SHELAR V, DAVIDSON JEBASEELAN D, KARTHIKEYAN C P, et al. Finite Element Analysis of Particle Impact on Substrates Using HVOF Thermal Spray Coating[J]. Applied Mechanics and Materials, 2016, 852: 446-451.

[8] KURODA S, KAWAKITA J, WATANABE M, et al. Warm Spraying—A Novel Coating Process Based on High-Velocity Impact of Solid Particles[J]. Science and Technology of Advanced Materials, 2008, 9(3): 033002.

[9] SHAH S, LEE J, ROTHSTEIN J P. Numerical Simulations of the High-Velocity Impact of a Single Polymer Particle during Cold-Spray Deposition[J]. Journal of Thermal Spray Technology, 2017, 26(5): 970-984.

[10] KUBIŠ M, SISMISOVÁ D, PASTIEROVÁ J. Numerical Modeling the Bonding Mechanism of High Velocity Oxygen Fuel (HVOF) Sprayed Particles[J]. Acta Technica Corvininesis. 2016, 9(2): 37-39.

[11] 赵铮, 李晓杰, 闫鸿浩, 等. 爆炸压实过程中颗粒碰撞问题的SPH法数值模拟[J]. 高压物理学报, 2007, 21(4): 373-378.

ZHAO Zheng, LI Xiao-jie, YAN Hong-hao, et al. Numerical Simulation of Particles Impact in Explosive- Driven Compaction Process Using SPH Method[J]. Chinese Journal of High Pressure Physics, 2007, 21(4): 373-378.

[12] 侯根良, 许欣, 袁晓静. 低温超音速喷涂团聚铁粒子沉积的SPH模拟[J]. 焊接学报, 2009, 30(5): 105-108.

HOU Gen-liang, XU Xin, YUAN Xiao-jing. SPH Simulation on Agglomerate Fe Particle Deposition in Low Temperature High Velocity Air Fuel Spraying Process[J]. Transactions of the China Welding Institution, 2009, 30(5): 105-108.

[13] YIN Shuo, WANG Xiao-fang, XU Bao-peng, et al. Examination on the Calculation Method for Modeling the Multi- Particle Impact Process in Cold Spraying[J]. Journal of Thermal Spray Technology, 2010, 19(5): 1032-1041.

[14] LI Wen-ya, YIN Shuo, WANG Xiao-fang. Numerical Investigations of the Effect of Oblique Impact on Particle Deformation in Cold Spraying by the SPH Method[J]. Applied Surface Science, 2010, 256(12): 3725-3734.

[15] HALLQUIST J O. LS-DYNA Theoretical Manual[M]. California: Livermore Software Technology Corporation, 1998.

[16] 查柏林, 江鹏, 袁晓静. 多功能超音速火焰喷涂粒子速度的计算机仿真[J]. 材料保护, 2011, 44(6): 5-7.

ZHA Bai-lin, JIANG Peng, YUAN Xiao-jing. Computed Simulation of Particle Velocity of Multifunctional High Velocity Oxy-Fuel Spraying[J]. Materials Protection, 2011, 44(6): 5-7.

[17] 杨扬, 程信林. 绝热剪切的研究现状及发展趋势[J]. 中国有色金属学报, 2002, 12(3): 401-408.

YANG Yang, CHENG Xin-lin. Current Status and Trends in Researches on Adiabatic Shearing[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(3): 401-408.

[18] 纪岗昌, 李文亚, 杨冠军, 等. 超音速火焰喷涂Cr3C2- NiCr金属陶瓷粒子加热熔化行为的模拟[J]. 兵器材料科学与工程, 2002, 25(3): 26-29.

JI Gang-chang, LI Wen-ya, YANG Guan-jun, et al. Modeling of Heating and Melting Behavior of HVOF Sprayed Cr3C2-NiCr Particles[J]. Ordnance Material Science and Engineering, 2002, 25(3): 26-29.

[19] LIU G R, LIU M B. Smoothed Particle Hydrodynamics-A Meshfree Particle Method[M]. Singapore: World Scientific Publishing Co Pte Ltd, 2003.

[20] 陆冠雄, 孙策, 郝利军, 等. 超音速火焰喷涂焰流特性和粒子沉积行为[J]. 天津大学学报(自然科学与工程技术版), 2015, 48(3): 275-283.

LU Guan-xiong, SUN Ce, HAO Li-jun, et al. Gas Flow Characteristics and Particle Impact Behavior in High Velocity Oxygen/Air Fuel Process[J]. Journal of Tianjin University (Science and Technology), 2015, 48(3): 275-283.

[21] 查柏林, 贾旭东, 王金金, 等. HVOF喷涂WC-12Co粒子沉积行为分析[J]. 表面技术, 2020, 49(11): 101-110.

ZHA Bai-lin, JIA Xu-dong, WANG Jin-jin, et al. Analysis on Deposition Behaviour of WC-12Co Particles Sprayed by HVOF[J]. Surface Technology, 2020, 49(11): 101-110.

[22] 查柏林, 高双林, 袁晓静, 等. 厚度对HVOF喷涂WC-12Co涂层结构的影响[J]. 稀有金属材料与工程, 2017, 46(2): 509-514.

ZHA Bai-lin, GAO Shuang-lin, YUAN Xiao-jing, et al. Effect of Thickness on Microstructure of HVOF Sprayed WC-12Co Coatings[J]. Rare Metal Materials and Engineering, 2017, 46(2): 509-514.

[23] 张洪伟, 张以都, 吴琼. 喷丸强化过程及冲击效应的数值模拟[J]. 金属学报, 2010, 46(1): 111-117.

ZHANG Hong-wei, ZHANG Yi-du, WU Qiong. Numerical Simulations of Shot-Peening Process and Impact Effect[J]. Acta Metallurgica Sinica, 2010, 46(1): 111-117.

[24] PAWLOWSKI L. The Science and Engineering of Thermal Spray Coatings[M]. Second Edition. Villeneuve d'Ascq, France: Ecole Nationale Sup´erieure de Chimie de Lille, 2008.

Velocity of Particles on Deposition Behavior of WC-12Co Particles Sprayed by HVOF Based on SPH Method

1,21,1,1,1

(1. Rocket Force University of Engineering, Xi'an 710025, China; 2. Project Management Center, Beijing 100085, China)

Based on the HVOF process, this paper aims to investigate the effect of particles impact velocity on the deposition behavior of WC-12Co particles on the substrates. The deposition behavior of a single particle on the same substrate was simulated and analyzed using SPH method in the velocity range of 400~800 m/s. It is found that the particle impact velocity has a close relationship with the particle flattening rate, the bonding area, and the bonding method. With the increase of the impact velocity of the particles, the depth of the crater continuously increases to 4.6 times of the minimum depth. The metal jet promotes the improvement of the flattening degree of the particles and the effective bonding area between the particles and the substrates. The total contact area can reach 2.7 times of the original effective contact area at the maximum. With the increase of impact velocity, the effective plastic strain, strain area, and deformation area are increased. The temperature rise at that bonding surface increases, enhancing the bonding condition of the particles and the substrates. Energy dissipation exists in the deposition process. The increase of initial energy is beneficial to the increase of the total energy of particles and substrates, and strengthens the compaction effect and further promotes the combination of particles and substrates.

HVOF; SPH method; combined interface; impact velocity; flatting ratio of particles; temperature change

TG174.442

A

1001-3660(2022)06-0407-09

10.16490/j.cnki.issn.1001-3660.2022.06.040

2021–07–04;

2021–09–10

2021-07-04;

2021-09-10

曹晓恬(1990—),女,硕士研究生,主要研究方向为超音速火焰喷涂技术研究。

CAO Xiao-tian (1990-), Female, Postgraduate, Research focus: high velocity oxy-fuel.

查柏林(1974—),男,博士,教授,主要研究方向为火箭发动机与材料表面改性研究。

ZHA Bai-lin (1974-), Male, Doctor, Professor, Research focus: rocket engine, surface modification study of materials.

曹晓恬, 查柏林, 周伟, 等. 基于SPH的超音速火焰喷涂WC-12Co粒子速度对其沉积行为的影响[J]. 表面技术, 2022, 51(6): 407-415.

CAO Xiao-tian, ZHA Bai-lin, ZHOU Wei, et al. Velocity of Particles on Deposition Behavior of WC-12Co Particles Sprayed by HVOF Based on SPH Method[J]. Surface Technology, 2022, 51(6): 407-415.

责任编辑:刘世忠