钛合金板翅式散热器钎焊的研究进展

2022-07-02钟素娟龙伟民方乃文

钟素娟,刘 攀,秦 建,司 浩,龙伟民,2,方乃文

1.郑州机械研究所有限公司 新型钎焊材料与技术国家重点实验室,河南 郑州 450001

2.中机智能装备创新研究院(宁波)有限公司,浙江 宁波 315700

3.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

0 前言

钛合金材料因具有超高的比强度、优良的耐热性以及良好的耐蚀性,被广泛应用于航空航天、航海、化工、冶金和医疗等领域[1]。在诸多采用钛合金材料制备的工件中,钛合金换热器作为海洋、航空航天高端装备动力与环控系统的核心部件,其设计与制造水平制约着国家重大装备动力系统的发展。虽然我国作为继英、美、日之后第四个自主研发板翅式散热器的国家,在板翅式散热器的设计理论、制造工艺、应用研究等方面发展迅速,但在高端钛合金板翅式散热器制造技术方面仍存在被卡脖子的现象,尤其是在大尺寸、耐高压、大载荷、强振动、高温腐蚀等极端服役的高效钛合金换热器制造方面短板突出,严重制约了其在航空航天、海洋装备等领域的应用需求。

钎焊是将工件加热到钎料熔化温度而母材不熔化,通过钎料与母材的扩散与溶解形成永久性连接的焊接方法,因其具有焊后变形小、能同时焊接多条形状复杂焊缝等优点,被广泛地应用于板翅式散热器的生产制造中。钎焊技术、钎焊设备及钎焊材料是影响钛合金板翅散热器钎焊制造的三个核心因素,本文主要围绕这三个核心因素,针对近些年来国内外学者对于钛合金板翅散热器钎焊方面的研究内容进行综合评述,旨在为国内高端钛合金板翅式散热器的后续制造提供参考。

1 板翅式散热器及其设计

板翅式散热器最早由英国Marston Excelsior公司研发制造,经过多年的应用与发展,目前已在各行各业得到广泛应用。由于板翅式散热器具有优秀的传热效率、复杂的内部结构与制造工艺,世界各国学者对其进行了持续不断的研究[2]。

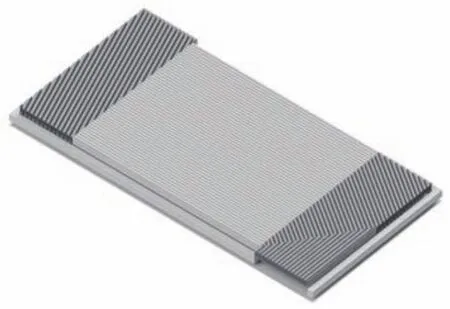

板翅式散热器基本上由翅片、隔板、封条、导流片等零部件组成,翅片放置于隔板之间,并加上导流片与封条组成一个夹层,将许多个夹层按照流体流通的不同方式整体钎焊起来组成板束。其几何结构如图1所示。

图1 板翅式散热器几何结构[3]Fig.1 Description of PFHE geometry[3]

相比于其他散热器,翅片的存在使得板翅式散热器具有扩展的二次传热表面,在导热过程中,一次导热由隔板进行,除此之外,热量还会沿着翅片表面高度方向传递,由于翅片高度远大于翅片厚度,所以在翅片高度方向上形成近似均质细长导杆的导热类型[4]。作为板翅式散热器的核心部件,翅片的长、宽、高尺寸以及雷诺数(Re数)与翅片的类型对整体换热速率与阻流有较大的影响[5],翅片组成的流道及其布局如图2所示。

图2 流道布局示意[3]Fig.2 Schematic overview of the layout of a flow passage[3]

在板翅式散热器设计方面,由于板翅式散热器具有复杂的内部结构,所以其内部流体的流动与传热分析相对复杂,从而导致其理论设计尤为困难,包括翅片的设计、表面特性、通道的分配、传热机理的研究等难点内容[6]。板翅式散热器的主要设计流程包括理论分析、试验研究、优化设计、工艺改进等方面,理论设计主要利用CFD(Computational Fluid Dynamics)技术,通过在合理的传热数值模型基础上进行大量的理论计算,与实际试验结果相互比对,分析翅片结构、流道机构等设计的合理性,利用遗传算法、混合算法等算法进行优化设计,改进工艺,最终获得性能优异的板翅式散热器[7]。

2 钛合金板翅散热器钎焊方法

钎焊方法的进步与完善在板翅式散热器制造工艺的演变过程中无疑起到了至关重要的作用。在20世纪30年代英国Marston Excelsior公司利用浸渍钎焊方法制造了铜合金板翅换热器,紧接着美国、日本、苏联也相继开始了板翅式散热器的研究与制造,我国早期制造板翅散热器的方法为空气炉钎焊法,此时换热器材料多为铜材、铝材等。随着国内钎焊技术的进步,一段时间内国内的主流钎焊方法为盐浴钎焊法,伴随着换热器制造材料的进步,其应用领域也越来越广。由于钛合金具有轻质、高强、耐蚀等优点,钛合金散热器已成为现阶段高端装备动力与环控系统的核心部件,到目前为止,真空钎焊方法因其独特的优点已经成为钛合金板翅散热器的主流钎焊方法[8]。

早期用于生产铝合金板翅散热器的盐浴钎焊法属于浸沾钎焊,是通过将焊件浸入盐混合物溶液中,依靠液体介质的热量来完成钎焊过程,具有成本高、能耗高、工作环境差等缺点,在板翅散热器的生产过程中已逐渐被真空钎焊所替代[9]。

真空钎焊法是将装配好焊料的焊件放置于真空炉中进行钎焊的焊接方法,工件表面氧化物在高温和高真空的共同作用下被去除,特别适合钎焊面积大、焊缝多的工件[10]。真空钎焊所用工具称为真空钎焊炉,其主体主要由炉体、真空系统、水冷系统、充气系统、电气控制系统等组成,高性能的设备是保证钎焊质量的前提,研究综合性能更为出色的真空钎焊设备对于提升钛合金板翅式散热器的钎焊质量与尺寸具有重大意义。

在真空炉电气控制系统上,暴翔等人[11]采用日本欧姆龙CP1H系列PLC实现了除装配、卸载材料以外的全自动工作,并增加了负载检测功能,在保证工件的温度一致性的同时,还实现了数据报表存储打印、曲线显示等功能,大大提升了钎焊的良品率。

当钎焊工件尺寸较大时,真空炉内钎焊温度的均匀性对工件整体钎焊质量影响较大。梁佰强等人[12]通过ANSYS模拟软件对高真空钎焊炉进行温度场分析,通过建立一种三维瞬态非线性热分析模型获得了炉内不同位置工件的温度变化曲线,达到可视化分析的目的,从而为钎焊工艺的设定与优化提供一定的参考价值,经实验对比,仿真结果与测量结果误差很小,与实际焊接情况较为符合。

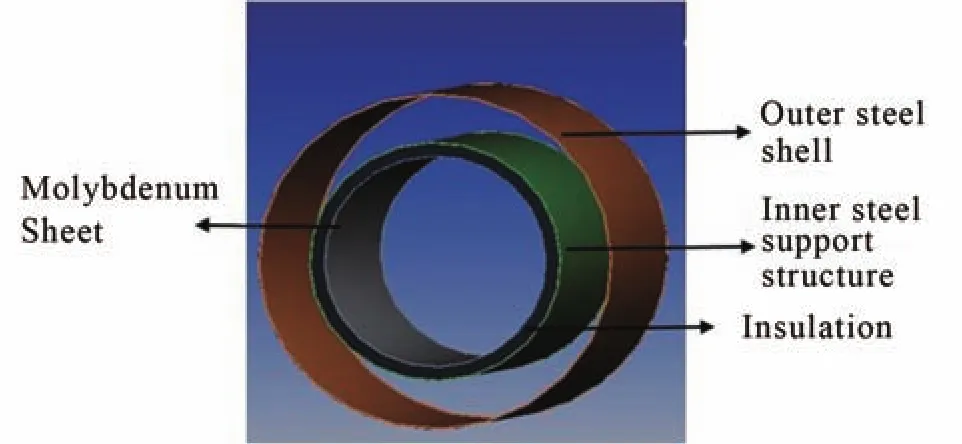

在实际钎焊过程中,真空炉内总是存在着热量的损失,炉腔几何结构如图3所示,其中绝热层的厚度对热量的损失有较大的影响。Badshah等人[13]通过数值模拟不同厚度隔热层对温度与热流传导的影响,并将模拟结果与试验数据相互对比验证,发现当绝热层厚度为40 mm时,炉体保温效果良好,计算结果与试验结果误差在1.5%~5.0%之间,通过数值模拟计算方式能够有效地预测并优化真空炉的保温隔热系统的传热行为。采用数值模拟和建模技术一定程度上可代替实际试验方法,节省了设计阶段的时间和成本,并为真空炉的优化改进提供了一定的理论依据。

图3 现有熔炉的几何结构[13]Fig.3 Geometric configuration of the existing furnace[13]

Litvintsev等人[14]针对大型真空炉内的热交换问题建立了一个可供模拟研究使用的数学模型,通过优化模型能够在计算能力相对较小的计算机上以可接受的精度解决电炉中的热交换问题,并借此达到对炉内的温度状态进行预测与控制的目的,以确保炉中发生物理和化学过程的条件符合技术要求。

在真空钎焊设备中,温度控制是其工作的核心要素。学者们对真空钎焊设备在工作过程中温度场的变化进行了大量研究,研究内容主要集中在温度传导数学模型的建立与优化,并由数学模型来完成仿真模拟的分析,借助模拟结果反馈到实际生产过程中,完成对利用真空炉钎焊时的参数优化,从而最终达到提升钎焊质量的目的。

3 钎焊工艺

国内外学者对真空钎焊钛合金材料做了大量研究,为真空钎焊钛合金板翅散热器提供了丰富的理论知识,其中合适的钎焊工艺对获得优质的钎焊接头十分重要。影响钛合金真空钎焊接头质量的工艺因素主要有:钎焊温度、保温时间、接头间隙、真空度等。如何综合考虑并分析各因素对钛合金真空钎焊过程的影响对获得优秀的钎焊接头至关重要。

钎焊温度与保温时间主要通过影响钎焊过程中各组分之间的扩散与溶解等物理化学反应的进行程度来影响钎焊接头的组织与性能。梁海[15]分别采用纯铜钎料和Ti基钎料真空钎焊TA2钛合金热交换器。在纯铜钎料钎焊过程中,钎焊工艺参数为钎焊间隙0.01 mm,在960℃下保温60 min,实验结果显示钎缝组织分为三个区域,经Ti-Cu合金相图与能谱分析,钎缝中间层为Ti2Cu+TiCu的金属间化合物组织,使接头塑性降低。针对上述情况,适当地延长保温时间,使共晶液相充分地扩散与溶解,让Cu-Ti共晶点成分偏向富Ti端,从而减少中间层化合物组织的残留,进而达到提高接头力学性能的目的。

当选用Ti基钎料钎焊时,接头组织分布均匀。王刚等人[16]选用Ti-Zr-Ni-Cu粉状钎料真空钎焊TC4钛合金,经实验检测后发现在950℃下保温30 min时,接头高温(600℃)抗拉强度最高可达387 MPa。合适的钎焊温度和保温时间可以让各组分间更为充分地扩散、溶解与反应,并使界面金属间化合物层的厚度适中,从而起到提升钎焊接头力学性能的效果。

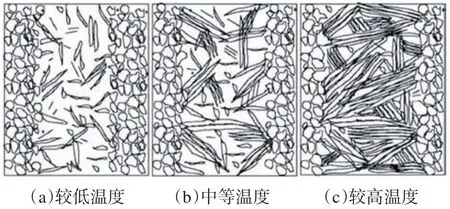

赵朋举等人[17]采用Ti基钎料真空钎焊TA15,通过观察不同钎焊温度与保温时间的钎缝显微组织形貌,综合分析后得出组织变化趋势如图4所示。钎缝组织中的α相会逐渐形成针状、板条状和块状。随炉缓冷时,过冷度较小,α相晶核优先在母材晶界上形成,在钎焊温度与保温时间处于较低水平时,颗粒状α相在温度梯度的影响下生长为针状,当温度升高或保温时间延长时,针状α相不断生长与中心α相联合出现贯彻焊缝的板条状,此时α相与β相分布比较均匀,接头力学性能表现良好,当温度进一步升高或保温时间进一步延长,钎缝组织变为β相残存在于针状、片状和块状α相之间,并且α相逐渐粗化,使接头性能降低。

图4 界面组织演变示意[17]Fig.4 Schematic diagram of the evolution of interface organization[17]

A.Elrefaey 等人[18]用 AgCuInTi钎料真空钎焊纯钛时,发现在钎焊温度一定时,随着保温时间的延长,钎缝组织会发生明显的变化,如图5所示。在钎焊温度为750℃时,保温5 min,钎缝中存在大量的灰白色银基固溶体A,C为富Cu的Cu2TiIn金属间化合物;当保温时间达到90 min时,由于大量的Cu和In与Ti形成了金属间化合物相,导致Ag固溶体区域显著缩小,并经实验发现,试样断口主要位于Ag基固溶体处。

图5 AgCuInTi钎料真空钎焊纯钛的钎缝组织[18]Fig.5 Brazing seam structure of pure titanium Vacuum Brazed with AgCuInTi solder[18]

由上述内容可知,钎焊工艺条件对钎缝的组织与性能有着明显的影响。随着钎焊温度与保温时间的改变,钎焊过程中钎料与母材相互作用的程度也随之变化,导致钎焊接头显微组织与结构发生明显变化,进而影响接头性能。尤其是在板翅式钛合金换热器的焊接中,由于钛合金母材较薄,焊缝数量多,更要注重钎焊工艺的设计与优化,从而在选用的工艺条件下使钎料与母材充分地溶解与扩散,形成外观洁净、性能可靠的钎焊接头,而又不使钎缝显微组织发生明显粗化导致接头力学性能受损。

4 钎焊材料

钎料作为钎焊过程中的填充金属对钎焊接头的形成具有十分重要的作用,合适的钎料应具有优良的润湿填缝能力以及良好的力学性能。在钛及钛合金钎焊中,可选用的钎料种类繁多,从钎料基础成分上可分为银基钎料、铝基钎料、钛基钎料等类别。

4.1 银基钎料

银基钎料因具有较低的熔点、优良的润湿性以及相对较高的强度被广泛应用于钛及钛合金的钎焊[19]。适用于钛合金钎焊的银钎料一般以纯银钎料、银铜钎料为基体材料,并向其中加入如Li、Ni、Mn、Al等金属元素,但由于Li、Mn等元素蒸汽压较高,在真空中极易挥发,不适用于真空钎焊。

Peng等人[20]研究了用Ag箔真空钎焊TC4钛合金,钎焊温度为1 000℃维持10 min,并在800℃进行扩散处理,根据试验结果分析:钎缝组织主要为α+β的层状结构与Ti-Ag金属间化合物,由EPMA与TEM结果得知IMC主要由附着在Ti2Ag上的针状和微米级的TiAg颗粒相,以及一些颗粒结构的Ti2Ag组成。随着高温扩散时间的延长,界面反应层逐渐向钎缝中心移动,IMC由针状向球状转变,并且数量减少,在800℃下保温120 min时接头抗拉强度最高可达864.5 MPa。在整个冷却凝固过程中主要发生了L→TiAg+(Ag)与(β-Ti)→(α-Ti)+Ti2Ag两种反应,最终钎缝的成分为[(Ag)+TiAg]共晶+(β-Ti)+[(α-Ti)+Ti2Ag]共析。

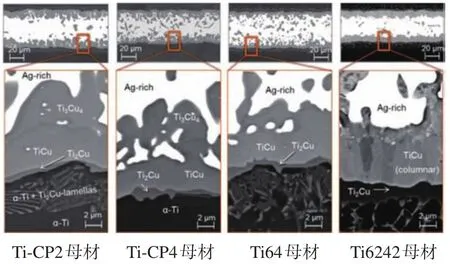

Joachim Gussone等人[21]研究了Ag28Cu钎料在820℃下保温10 min真空钎焊4种不同的钛合金材料(Ti-CP2,Ti-CP4,Ti64,Ti6242),其接头显微组织如图6所示,结合EDS分析结果可知,每种接头界面处都存有金属间化合物层,除图中所示的化合物外,在钎缝富银相中也分布有其他金属间化合物,在Ti-CP2和Ti-CP4中主要是Ti3Cu4,在Ti64和Ti6242中主要为TiCu2Al。此外在Ti6242接头金属间化合物中都发现了Zr的存在,并且在富Al化合物中含量最高。在Ti-CP2接头拉伸试验中,断裂处位于TiCu与Ti2Cu界面处;而在Ti-CP4与Ti64中,在TiCu中出现穿晶断裂现象;在Ti6264拉伸试验中,裂纹沿着富银相发展。拉伸强度由高到低分别为Ti6242接头、Ti64接头、Ti-CP4接头、Ti-CP2接头,由于界面处微观组织结构差异并不显著,推测其强度可能与钛合金基材的成分有较大关系。

图6 钎焊区域的SEM显微照片[21]Fig.6 SEM micrographs of the brazing region for all investigated compounds[21]

杨静等人[22]研究了Ag95CuNiLi钎料对钛合金的钎焊性。润湿试验结果表明,钎料对钛合金润湿性较强,并且在钎缝中钛合金侧形成了共晶组织,这是由于焊后冷却时,钛合金界面处会形成α型针状组织,与沿钛合金晶间扩散的钎料组分一同形成共晶组织的特征。Li元素的加入能降低钎料熔点,并因其具有强烈的还原性能有效去除母材表面氧化膜,但是在真空中Li极易挥发,所以含Li钎料一般不适用于真空钎焊。

4.2 铝基钎料

铝基钎料因为熔点低,一般低于钛合金β转变温度,并且与钛基体相互作用小,所以适宜钛合金散热器、钛蜂窝与板层结构的钎焊,且Al与钛基体相互作用小,在钎焊过程中不会因为Ti过饱和而形成大量脆性金属间化合物,但是铝基钎料钎焊接头剪切强度较低,一般低于100 MPa。

Takemoto等人[23]研究了纯铝及金属元素对铝钎料钎焊钛与钛接头显微组织及性能的影响。在680℃保温3 min的焊接条件下,纯铝钎料的金属间化合物层最厚,在所添加的各种金属元素对金属间化合物层厚度的影响中,Ni的作用最为微弱,Si作用最为明显。进一步研究Si对Al钎料的影响,发现Al-0.8Si钎料效果相对较好,推测Si溶解到Al3Ti中会抑制其生长,并且与纯铝钎料相比较,Al-0.8Si钎料钎焊接头具有更好的耐热性。Sohn等人[24]研究了Al-10Si-1Mg钎料真空钎焊CP-Ti和Al1050,在620℃下保温不同时间,发现钎焊接头剪切强度随着保温时间的延长呈现先增加后减小的趋势,最高剪切强度为84 MPa,是在保温25 min条件下获得的。通过观察接头微观组织得知,接头强度的降低是由于在铝母材侧界面处形成了微孔缺陷。

Eckartd等人[25]研究了多种铝基钎料钎焊CP-Ti与TC4,其中TiBrazeAl-635(Al-4.2Cu-1.5Mg-0.5Mn-0.5Si)在两种母材上都表现出优良的润湿性,并且真空钎焊时,接头剪切强度最大可达140 MPa,在钎缝微观组织中,界面处存在金属间化合物层,EDS显示该层可能是Al3Ti金属间化合物,并且这种金属间化合物呈离散结构向接头中间延伸。该层的厚度约为5~15 μm,并且在TC4接头中的厚度往往大于CP-Ti。经试验证明,这种不连续的金属间化合物层表明TiBrazeAl-635具有优良的机械性能。

4.3 钛基钎料

在钛基钎料的研究中,早期主要以添加Cu、Ni等能与Ti形成共晶的元素来降低钎料整体的熔点,形成了一系列以Ti-Cu-Ni为基础的钎料。Zr能在Ti中无限固溶,是钛合金的主要强化元素之一;此外,向基础钎料中加入少量的稀土元素对接头性能也有明显的改善。近些年来,钛基钎料因具有更高的强度、耐蚀性与耐热性被诸多学者持续研究。

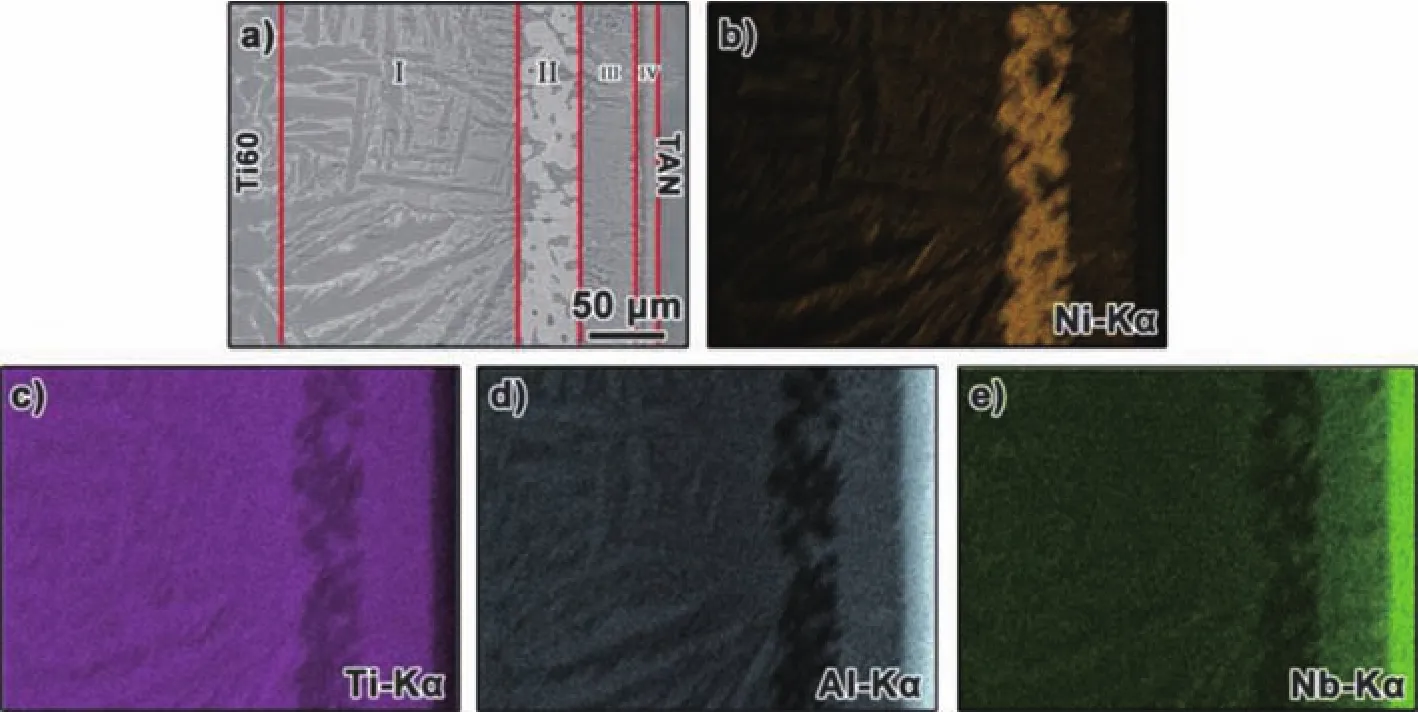

Song等人[26]采用Ti-28Ni钎料真空钎焊Ti60合金与TiAlNb合金,在1 040℃保温10 min时钎缝显微组织及元素分布如图7所示,焊缝整体分为4个区域:Ⅰ区为扩散区,Ni元素向Ti合金母材扩散,由于Ni元素为β相稳定元素,会降低β相转变温度,促使α向β转变,最终冷却形成板层状的α+β组织;Ⅱ区主要成分为Ti2Ni金属间化合物;Ⅲ区主要成分为α-Ti加少量Ti2Ni;Ⅳ区由于靠近TiAlNb侧,形成了Ti3Al化合物。随着钎焊温度的升高,Ni扩散加剧,导致Ti2Ni和Ti3Al相的消失,有利于接头性能的提升,在1 080℃下钎焊10 min,接头剪切强度可达140 MPa。

图7 Ti60/Ti-28Ni/TAN接头在1 040°C下钎焊10 min的典型界面显微组织及元素分布[26]Fig.7 Typical interfacial microstructure of Ti60/Ti-28Ni/TAN joint brazed at 1 040 °C for 10 min and the corresponding element distribution maps[26]

传统理论认为当钛基钎料中Cu、Ni成分含量较高时,会与Ti形成大量的脆性化合物,进而影响钎焊接头的力学性能[27]。Pang等人[28]通过向原始钎料中添加多种组分来减少Ti基钎料中Cu、Ni的含量,由此制备出成分为Ti50Zr27Cu8Ni4Co3Fe2Al3Sn2Si1的新型钛基非晶钎料并真空钎焊TC4钛合金,对钎缝显微组织进行分析,发现钎缝组织主要由α-Ti、β-Ti、富Ti-Zr相以及少量的脆性金属间化合物组成,试样剪切强度远高于用其他高Cu和高Ni含量钎料钎焊的接头强度,可达(413±11)MPa。相比于常规的钎料设计方法,这种多组分的非晶合金钎料的设计方法对未来新型钛合金钎焊用钎料具有一定的参考价值。

Jing等人[29]研究了Zr元素的含量对钛基钎料钎焊TC4钛合金钎焊接头性能的影响,随着Zr含量的增加,TiZrCuNi系钎料润湿性提高,并且Zr作为β相稳定元素,易溶入β相,促进β相的生长,随着Zr含量减少,魏氏组织中β相的宽度变窄,从而起到细晶强化的作用,提升接头强度。当Zr元素含量过高,由于Ti与Zr能无限互溶,使界面处Zr大量聚集,导致各元素偏析于界面处形成脆性的金属间化合物,影响接头性能。

在对Zr含量对钎焊接头显微组织与性能的进一步研究中,Jing等人提出了一种钎料设计模型,该模型主要通过模拟钎料合金中晶体单元的结合强度,来模拟计算钎料合金的强度与硬度,通过该计算模型预测了TiZiCuNi系钎料合金中Zr元素的最佳含量为17%~19%,在试验中利用Ti-(17-19)Zr-15Cu-15Ni真空钎焊TA15,钎焊温度为920℃,在钎缝显微组织中没有发现金属间化合物的存在,随着保温时间的延长,层状β相的宽度随之增加,钎缝整体微观组织无明显变化,呈魏氏组织形貌,并且拉伸试验都断裂于母材上,由此推测钎料合金中合适的Zr含量能抑制其他金属间化合物的形成[30]。

目前,通过向钎料中加入稀土元素是改善钎料性能的常用方法。在金属材料中添加微量稀土会显著改善其物理性能、化学性能和力学性能[31]。He等人[32]通过向传统Ti-15Cu-15Ni钎料中添加稀土元素Dy,并以此真空钎焊TC4钛合金,钎缝显微结构可分为两个区域,Dy元素与Cu、Ni具有很高的亲和性,其会限制钎焊过程中Cu、Ni元素向TC4母材的扩散,使大量的Ti、Cu、Ni汇聚于钎缝中心处,形成金属间化合物层,当Dy添加量为0.4wt.%时,钎缝中出现了未熔解的Dy颗粒,其作为表面活性物质汇聚于固液界面前沿,造成应力集中,影响接头性能。在1 020℃保温10 min的工艺条件下,在Dy添加量为0.05wt.%时,接头剪切强度比未添加Dy时高24.6%,为776.9 MPa。

5 存在的问题与展望

5.1 存在的问题

综上所述,虽然目前国内外针对钛合金真空钎焊做了大量研究,但在钎焊设备、钎焊技术、钎焊材料方面仍然存在着较多的问题。

(1)在钎焊技术方面,大尺寸、复杂结构钛合金板翅式换热器成品率较低,需进一步研究高效、高可靠的钎焊技术。

(2)在钎焊设备方面,现有的钎焊设备难以满足高端装备向高参数化和大型化发展,制约了产品的质量和生产效率。

(3)对于钎焊材料的研究,虽然适用于钛合金钎焊的钎料种类形式多样,但是银基钎料耐高温性差,铝基钎料接头强度低,钛基钎料虽然具有较高的接头力学性能与良好的耐热性和耐蚀性,但是钛基钎料极易与母材过度反应,导致母材熔蚀、脆性增加,严重损害钎焊接头性能,因此亟待开发研制适宜的钎焊材料。

5.2 发展方向

(1)开展新型钎焊设备研究,研制多热源加热真空钎焊炉。针对现存问题,开展大型电阻极速生热与辐射加热双热源真空钎焊设备的研发,利用双热源耦合作用快速加热原理,实现对大尺寸钛合金板翅式散热器的真空钎焊,提升钎焊质量与生产效率。

(2)开发新型钎焊材料。针对上述各种钎料存在的问题,结合原位选择性合成技术,开发低熔点、低熔蚀、多形态的新型钛基钎料。

(3)深入研究钎料与母材间冶金反应机理。通过构建钎料微观组织演变的热力学模型,联合温度、时间、压力等多元参数,模拟预测钛合金钎焊钎缝组织及界面行为,揭示钎料与钎焊工艺条件对焊缝组织演变及应力分布的内在联系,形成高端钛合金散热器复杂构件可靠的钎焊成套工艺。