钛及钛合金熔焊系列国家标准概述

2022-07-02苏金花武鹏博谢吉林邹吉鹏

苏金花,徐 锴,武鹏博,谢吉林,邹吉鹏,冷 冰

1.哈尔滨焊接研究院有限公司,黑龙江 哈尔滨 150028

2.南昌航空大学 航空制造工程学院,江西 南昌 330063

0 前言

钛及钛合金具有强度大、耐热性好、耐腐蚀等诸多优点,被誉为“21世纪的金属”,是具有良好应用前景的新型结构材料。钛及钛合金不仅在航空航天工业中有着十分重要的应用,而且已经广泛应用于化工、石油、轻工、冶金、发电等许多工业领域[1-2],包括各种深海载人深潜器耐压壳体、全钛合金外壳的核潜艇、导弹飞行尾翼、人体植入关节等装备。由于零部件的加工成形要求高,焊接已成为钛及钛合金必不可少的连接技术。

近些年来,我国针对钛及钛合金的焊接研究和应用呈现井喷势头。根据知网文献统计,截至目前,中文期刊发表的钛及钛合金的焊接文献达1 042篇,其中20世纪仅发表70篇,21世纪以来,前10年共发表243篇,年均超过20篇,近10年达到700篇,年均超过60篇。其中,涉及激光焊的论文接近200篇。上述统计说明,钛及钛合金类新型金属材料的焊接,特别是该类材料的高能束焊接工艺越来越多地得到重视和应用[3-11]。

为了满足钛及钛合金焊接方面的使用要求,近几年我国陆续发布了相关标准共7项[12-18],其中包括GB/T 30562-2014《钛及钛合金焊丝》,GB/T 37901-2019《高温钛合金激光焊接技术要求》等。这些标准可以简单地分为三类:第一类是关于钛及钛合金焊接材料,第二类是涉及钛及钛合金焊接工艺方法,第三类是有关钛及钛合金焊缝缺陷的无损探伤。本文针对这三类标准分别进行评述,并对钛及钛合金焊接的标准发展趋势进行展望。

1 钛及钛合金用焊接材料标准概述

自20世纪60年代我国开始制造钛制焊接容器以来,一直遵循着焊丝成分与母材相同的原则,迄今为止仍能在很多教材和手册中发现此类表述。直到1999年以前,我国没有杂质成分低于普通钛材的国家或行业钛焊丝标准。低质量的钛焊丝降低了整个钛制设备的塑性储备,拉低了我国钛制设备的质量水平。2014年,我国开始发布实施GB/T 30562—2014《钛及钛合金焊丝》,其主要技术内容等同采用ISO 24034:2010。GB/T 30562—2014中的焊丝牌号有34个,产品体系结构丰富,与国际接轨,完善了标准体系,其转化制订对促进行业的技术进步和产品质量的提高具有深远意义。目前虽然ISO 24034:2020已经发布实施,但技术内容变化不大,主要是删除了Ti4810牌号的焊丝。

2 钛及钛合金焊接工艺方法标准评述

有关钛及钛合金焊接工艺方法的国家标准主要有3项:GB/T 40801-2021《钛、锆及其合金的焊接工艺评定试验》、GB/T 36234-2018《钛及钛合金、锆及锆合金熔化焊焊工技能评定》和GB/T 37901-2019《高温钛合金激光焊接技术要求》。

2.1 GB/T 37901-2019《高温钛合金激光焊接技术要求》

随着航天型号产品、航空发动机、船舶/核电汽轮机等先进装备的发展,耐热型高温钛合金的研制和应用得到了快速发展,目前使用温度在600℃以上的高温钛合金已有数十种。激光焊接能量集中,焊缝热影响区狭窄,焊接接头力学性能优良,焊接变形小,零件焊后加工工序少,在工业制造领域得到了越来越广泛的应用[19]。2019年发布的国家标准GB/T 37901正是为了尽快解决因相关标准缺失所导致的高温钛合金激光焊接技术发展和推广应用中的问题。

标准GB/T 37901-2019规定了高温钛合金激光焊接头成形的工艺过程、质量要求及检测要求等,并对适用的材料厚度及材料体系作出了规定:适用于厚度0.5~8.0 mm,近α型、α+β型高温钛合金(对应ISO/TR 15608规定的52、53型)。结合高温钛合金激光焊接工艺特点,标准主要明确规定了12类影响焊接质量的因素或接头质量评判要素,具体包括:焊接和检验人员、设备及仪器仪表、母材材料以及填充材料、焊接生产环境、零件焊前加工状态、零件的焊前清理和装配、产品焊接工艺评定、接头的三个质量等级、接头外观质量、焊缝表面颜色、焊缝内部质量、接头力学性能(主要是横向拉伸强度)等。同时,标准还对接头缺陷允许补焊返修的范围和返修工艺、接头焊接质量的检验要求与检验方法等进行了规定。该标准内容覆盖范围广、实用性强。

此外,GB/T 37901-2019标准还引用了GB/T 6417.1-2005和ISO 6520-1:1998中金属熔化焊焊接接头缺欠分类方法,借鉴GB/T 22085.2-2008和ISO 13919-2:2001中高能束焊接接头易出现的缺欠类型,结合激光焊接特点及高温钛合金材料特性,明确了缺欠质量等限值及质量检测方法,并对影响高温钛合金激光焊接质量的工艺过程进行了规定,整体水平与国际标准相当。需要指出的是,该标准给出的激光焊技术要求对于其他类型钛合金的焊接也有指导意义。

2.2 GB/T 40801-2021《钛、锆及其合金的焊接工艺评定试验》

由于钛及钛合金材料的特殊性,焊接工艺参数的确定尤为重要,实际操作中稍有疏忽就会导致缺陷产生,且修复成本昂贵。焊接工艺评定试验是制定科学合理工艺规程的必要手段。目前我国在钛及钛合金的焊接工艺评定上的主要短板就是标准缺失。

2004年颁布的国际标准ISO 15614-5《金属材料焊接工艺规程及评定焊接工艺评定试验第5部分:钛、锆及其合金的弧焊》受到了国内外的广泛关注,有些行业依据该标准制定相应的规程,在其成员国范围内广泛使用。GB/T 40801-2021正是以国际接轨为目标,按照ISO 15614-5:2004的原则修改制定的国家标准,它是我国首次发布的有关钛及钛合金的焊接工艺评定试验标准规范,为钛及钛合金的焊接工艺评定提供了必要的技术指南。

该标准规定了包括钛及钛合金材料在内的金属材料焊接工艺评定试验要求,具体适用的焊接方法包括三种弧焊工艺:熔化极惰性气体保护焊(MIG)、钨极惰性气体保护焊(TIG)和等离子弧焊(PAW)。

标准中对焊接工艺评定标准试件形式作出了规定,原则上要求试件制备采用与实际生产条件相同或相近的工艺进行焊接,并具有典型性和代表性。具体试件分为四类:板对接焊缝试件、管子对接焊缝试件、T型接头角焊缝试件和支管试件。标准对各种试件的尺寸只推荐了下限值,主要是考虑可以提供足够数量的试样。

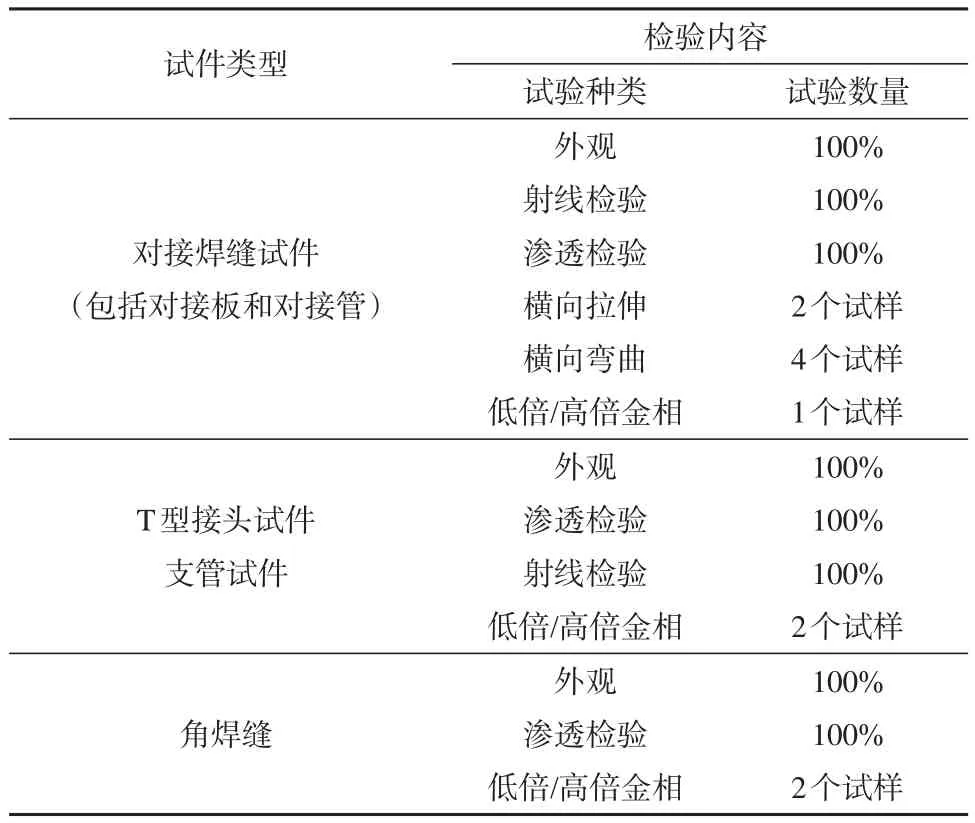

标准对试验和检验项目进行了具体规定,即按照不同试件类型给出了相应的试验项目和数量要求,内容如表1所示。此外,标准还规定了各类试样的取样部位,其基本原则是:针对不同试验项目,选择试件相对薄弱的位置取样,确保评定后获取的焊接参数安全系数最大。

表1 不同试件类型的检验内容Table 1 Inspection contents of different type of test pieces

标准要求所有试验/检验依据相应标准进行,试验结果的评估验收按GB/T 19418规定进行。一般内部缺欠按B级质量等级验收,表面缺欠按C级质量等级验收。考虑到钛及钛合金的焊接特点,标准还规定了焊缝表面的颜色要求,银色和黄色为合格,靠近保护气体界限处允许有窄条状深色带,但出现暗褐色、紫色、蓝色、灰色或灰白色则为不合格。

对于复试要求,与其他大多数材料的焊接工艺判定试验基本一致,即某项试验不合格,允许对该项做加倍复试。复试的试样必须全部合格,其焊接工艺评定试验才合格,否则焊接工艺评定试验失败。

该标准非常详细地规定了工艺评定的认可范围,确定认可范围的原则是:将试验中对焊缝质量有影响的焊接参数(或变量)挑选出来并限定其变化范围,当这些参数(或变量)的变化超出允许范围,导致焊缝质量变化时,需要做新的焊接工艺评定。这些参数包括:

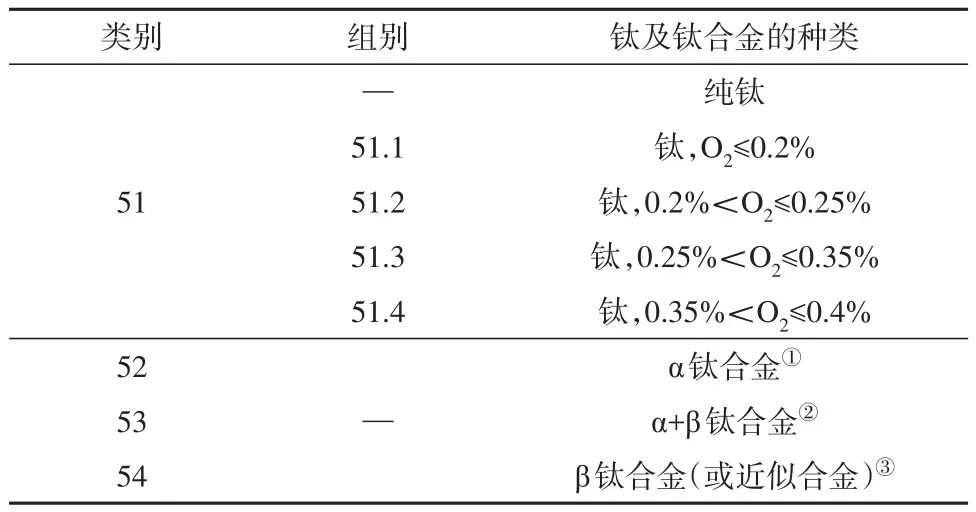

(1)母材类组:本标准以附录的形式规定了母材的类组划分,具体如表2所示。并在此基础上规定了不同类组之间的认可范围。

表2 钛及钛合金的分类Table 2 Classification of titanium and titanium-alloys

(2)试件尺寸:按照母材厚度、管径和焊缝厚度分别规定了相应的认可范围。对支管的角度也作了规定,夹角小于90°时,适用于所有角度的支管。

(3)焊接方法:焊接方法是焊接工艺评定的主要参数,焊接方法变化时需要重新评定。

(4)焊接位置:焊接位置一般不属于工艺评定的主要参数,但向下立焊(包括倾斜管在内)位置需要单独评定。

(5)接头种类:接头种类的评定除了受其他条款(如直径、厚度)的限定之外,还做了附加限定,具体如下:a.对接焊缝适用于角焊缝,但产品焊缝以角焊缝为主时,应进行角焊缝评定;b.管子的对接接头认可了支接管接头(支接角度≥60°);c.T形接头的对接焊缝仅认可T形接头的对接焊缝和角焊缝;d.不带衬垫的单面对接焊缝认可了双面焊缝和带衬垫的单面焊缝;e.带衬垫的单面焊缝认可了双面焊缝;f.角焊缝仅认可角焊缝;g.不允许将多道焊改为单道焊,反之也不可以。

(6)焊接材料:认可范围为同类型号的焊接材料,其力学性能和化学成分相当。

(7)电流种类:电流种类和极性变化时,需要重新做评定。

(8)道间温度:不得超过评定试验所使用的最高道间温度,否则需要重新做评定。

(9)焊后热处理:不允许增加或取消焊后热处理。评定时采用的焊后热处理温度允许在±20℃范围内波动,但加热、冷却速率要和实际生产一致。

(10)背面保护:不带背面气体保护可以认可带背面气体保护,反之不允许;无保护罩的焊接认可带保护罩的焊接,反之不允许。

(11)不同焊接方法的特殊要求:针对不同焊接方法,规定了相应的认可范围。这些参数包括:保护气体的种类、焊丝的配置、金属过渡方式、是否填丝等。

以上要求均是GB/T 40801标准的核心内容,需要严格遵循,是保证钛及钛合金这类活泼金属材料产品在焊接质量上获得一致性的基础。

2.3 GB/T 36234—2018《钛及钛合金、锆及锆合金熔化焊焊工技能评定》

GB/T 36234—2018《钛及钛合金、锆及锆合金熔化焊焊工技能评定》是我国在钛及钛合金材料焊接领域首次发布的有关焊工技能评定方面的国家标准,主要技术内容与国际标准ISO 9606-5:2000《焊工考试熔化焊第5部分:钛及钛合金、锆及锆合金》一致。2000年国际标准ISO 9606-5首次颁布,在国际上引起了广泛关注,ISO 9606-5被采用为欧洲标准(标准编号为:EN ISO 9606-4)。根据CEN(欧洲标准化委员会)的有关法规,正式颁布的欧洲标准在CEN成员国具备国家标准的法律效应。

本标准的主要内容包括范围、引用文件、材料分组、主要参数及认可范围、试验及检验等,具体说明如下:

(1)本标准规定了钛及钛合金等材料的熔化焊焊工考试方法。需要强调的是,本标准仅适用于手工焊操作方法,包括手工MIG、手工TIG和手工PAW。

(2)在引用文件上,对于因与ISO标准技术上差异较大而可能影响考试结果的并未采用我国标准,而是直接引用了相应的ISO标准,这是执行本标准时需要特别注意的地方。

(3)材料分组:为了最大限度地减少考试数量,将冶金和焊接特性类似的母材进行了分类。目前,在焊工考试和焊接工艺评定领域,国际上统一采用ISO/TR 15608的材料分类方法。本标准完整采纳了ISO/TR 15608的钛及钛合金分类方法,适用的材料组包括51~54、61~62。

(4)主要参数及认可范围:原ISO 9606-5对主要参数和认可范围分别作了规定。考虑到实际应用的特点,本标准作了统一规定和处理,特别是对焊接位置和母材的认可范围结合实际生产需要进行了必要的调整。认可范围的限定原则依据国际通行惯例,即焊工如在给定条件下焊出合格的试件,即可认定他在同等条件或操作难度较低的条件下也具备同样的能力。

考试采用规定的焊接方法,按照GB/T 16672规定的焊接位置进行施焊,对于管H-L045位置适合所有位置。焊缝形式包括对接(板对接和管对接)焊缝和角焊缝两种。焊接时为同类组材料的互焊,即51+51、52+52等。

(5)试验及检验:本标准对焊工考试的监督仅做了原则规定,而对考试中所涉及的一些具体环节提出了较为详细的要求。具体内容包括:板或管对接以及板或管角焊缝试件的形式和尺寸、与生产实际相适应的焊接条件、包含目视检查在内的各种探伤和弯曲试验方法、性能检验用试件和试样的尺寸、制备和试验要求等。

(6)其他:对试件的质量评定、复试、有效期、证书等方面内容均提出了相应的要求。

需要指出的是,本标准在转化时增加了焊工资格证书推荐格式、焊工考试认可标记、证书延期需确认的内容以及钛及钛合金等材料的分类指南,以附录形式给出。另外,还统一规定了焊工考试的主要参数及认可范围,并对焊接位置和母材的认可范围进行了必要的调整。这些都是从我国国情出发,制订更加适合国内使用的标准。

综上,目前发布的焊接工艺评定方法包括适用于厚度较小板材的手工焊和激光焊技术,对于大厚度的钛板,虽然可以采用激光填丝焊,但如果构件外形尺寸许可,采用电子束深熔焊更为适合,例如目前110 mm厚的深海潜水器是采用电子束一次焊接完成的。因此,有必要制定我国的钛及钛合金电子束焊接工艺评定标准,以满足国防和工业的产品制造需求。

3 钛及钛合金焊缝缺陷的无损探伤标准评述

焊接中焊缝缺陷一般难以避免。目前发布的有关钛及钛合金焊缝质量检测的国家标准有3项:GB/T 37910.1—2019《焊缝无损检测射线检测验收等级第1部分:钢、镍、钛及其合金》,GB/T 35367—2017《潜水器钛合金对接焊缝X射线检测及质量分级》和GB/T 35361—2017《潜水器钛合金对接焊缝超声波检测及质量分级》。

3.1 钛及钛合金焊缝的射线检测

钛及钛合金焊缝射线检测的国家标准包括GB/T 37910.1—2019和GB/T 35367—2017,前者修改采用ISO 10675-1:2016的内容,后者为我国自行研制的标准。

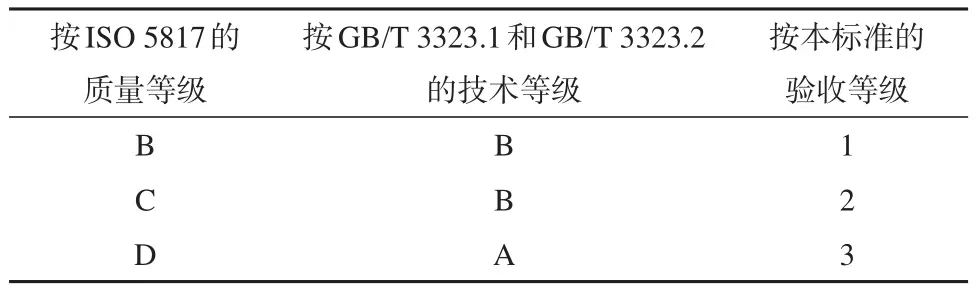

标准GB/T 37910.1包括范围、引用文件、检测技术、通则、验收等级等5项内容。其中验收等级包含钛及钛合金材料在内的对接焊缝射线检测缺欠显示的验收等级,与焊接标准、检测标准、规范或法规有关,适用于通过比较按照引用的GB/T 3323.1或GB/T 3323.2检测出的焊缝射线底片或数字化图像上的缺欠尺寸与本标准规定的缺欠限值,来判定被检焊缝是否满足焊缝质量等级。

在GB/T 37910.1标准中,根据焊缝质量等级规定,射线检测引用GB/T 3323.1或GB/T 3323.2的A级和B级进行,如表3所示。射线检测前应按GB/T 32259进行目视检测与评定。此外,标准详细给出表面和内部各种探伤缺陷按Ⅰ到Ⅲ级进行验收的具体规定,相比ISO 10675-1,增加了局部密集气孔需满足球形气孔的验收要求,附录还给出了缺陷面积的计算方法。

表3 射线检测技术等级Table 3 Technical grade of ray detection

在我国发布实施的标准GB/T 35367中,包含范围、引用文件、术语和定义、人员资质和辐射防护、设备和器材、检测准备、检测方法、底片质量、质量分级和检测报告等10项内容。标准适用范围是外径不小于500 mm、壁厚在5~110 mm范围内的深潜器钛合金对接焊缝。其他类型的钛合金对接焊缝的射线检测也可参照执行。与前述的GB/T 37910.1相比,除了验收等级的规定,该标准在检测设备和检测方法上也有具体描述,而不是简单的文件引用。

在设备和器材中,为适用于110 mm的检测厚度,X射线机对于被检焊缝应具有足够的穿透力和曝光量,故采用T2和T3类胶片,不采用T4类胶片,增感屏采用厚度0.10 mm的铅箔增感屏。在检测准备过程中,射线检测需在焊接完成48 h后进行,焊缝及热影响区表面质量应经检査并合格,否则应对表面作适当的修整。此外,该标准在检测方法中还给出了适合钛合金的材料透照厚度与最高允许透照电压的关系图,可作为不同厚度钛合金射线照相时的参考。

在质量分级中,标准GB/T 35367将钛合金焊缝中存在的缺陷简单分为裂纹、未熔合、未焊透、条形缺陷、圆形缺陷5种类型。根据缺陷性质、数量和密集程度,将焊缝质量等级划分为Ⅰ、Ⅱ、Ⅲ级,其中Ⅰ、Ⅱ级焊缝应不存在裂纹、未熔合、未焊透、条形缺陷、根部内凹和根部咬边等各类缺陷。但是与GB/T 37910.1相比,对于圆形缺陷之外缺陷的形状、数量和密集程度的描述较为粗糙。为此,建议在钛及钛合金焊缝射线探伤时,可以将两个标准参照使用。

3.2 钛及钛合金的超声检测

深海载人潜水器是海洋开发的前沿与制高点之一,其水平可以体现出一个国家材料、控制、海洋学等领域的综合科技实力。我国近几年来“蛟龙”号、“奋斗者”号深海潜水器的研究和成功应用,带动了超厚板钛合金容器的焊接进步。2017年,我国首次发布了2项有关潜水器钛合金对接焊缝无损检测的国家标准,除了前述的GB/T 35367—2017《潜水器钛合金对接焊缝X射线检测及质量分级》,还有GB/T 35361—2017《潜水器钛合金对接焊缝超声波检测及质量分级》,这些标准正是这一阶段成果的体现。

在GB/T 35361标准中,包含范围、引用文件、术语和定义、人员资质、设备、试块、检测准备、距离-波幅曲线、检测方法、缺陷定量检测、质量分级和检测报告共12项内容。

本标准的适用范围与前述GB/T 35367基本一致,但考虑到超声波传播的特殊性,板厚下限有所提升,即标准适用于外径不小于500 mm、壁厚10~110 mm的深潜器钛合金对接焊缝。当然其他类型的钛合金对接焊缝的超声检测也可参照执行。

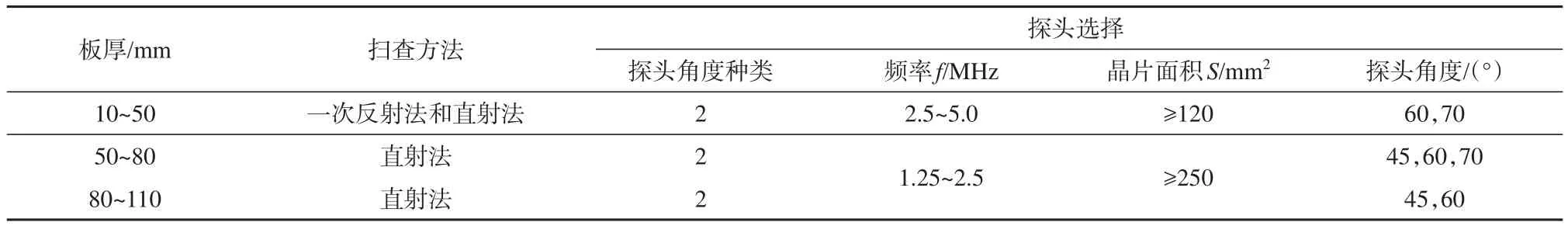

在设备一项中,对于不同厚度的钛合金规定了不同的探头参数,如表4所示。

表4 探头参数的选取Table 4 Selection of the probe parameters

选用试块时,其材质应与潜水器用钛合金材质相同或相近。在检测准备过程中,同样要求检测在焊接完成48 h后进行,检测区宽度应是焊缝本身宽度与焊缝两侧各相当于母材公称厚度30%的总和,焊缝两侧宽度应不小于10 mm,最大为30 mm。检测部位的表面粗糙度不大于12.5 μm。在探头的选择和扫查方式中,规定至少选用两种角度的探头分别扫查,利用一次反射法和直射法在焊缝的双面双侧进行检测。

需要说明的是,还有一种比较适用于钛及钛合金焊缝无损探伤的方法——荧光探伤,该技术特别适合检测表面极其细微状的裂纹、气孔等缺陷,且早已在一些航空用零部件上被强制使用,如航空发动机用钛合金隔板环表面螺孔修复(见图1)。建议编制相应的钛及钛合金焊缝荧光检测标准,以满足类似焊接件存在表面细微缺陷检测的需求,这类缺陷采用射线或超声方法往往难以检测出来。

图1 钛合金隔板环螺孔修复Fig.1 Repair of screw hole of titanium alloy partition ring

4 结论与展望

钛及钛合金凭借其优异的性能正在得到越来越广泛的应用,相对应的焊接技术也要求有相应的国家标准作为参考,目前我国的钛及钛合金熔化焊技术已发布7项标准,在一定程度上满足了此方面的需要,但还存在一些不足,希望未来能够加以补充和完善。

(1)目前可用的钛及钛合金焊接工艺标准涵盖了MIG、TIG和PAW,还有激光焊接技术。比较而言,小厚度的钛板焊接适合采用常规的熔化焊工艺和激光深熔焊,大厚度的钛板虽然可以采用激光填丝焊,但如果构件外形尺寸许可,采用电子束深熔焊更为适合。建议尽快制定我国的钛及钛合金电子束焊接工艺评定标准,以满足国防和工业的产品制造需求。

(2)焊接接头的质量和分级要靠无损检测技术进行评价。目前钛及钛合金焊缝的无损检测标准方法有射线法和超声法,基本可以满足大部分钛及钛合金板材焊缝的探伤需求。但是对于一些薄板异形构件,当表面存在极其细微状缺陷时,荧光法是有效的探伤手段。有必要尽快制定我国自己的钛及钛合金表面缺陷荧光检测标准,以满足相应产品的使用需求。