喷墨打印用陶瓷油墨的制备方法及其研究进展

2022-07-02张哲

张哲

摘 要:喷墨打印可以在较短的时间内以较低的成本生产出图像清晰度较高的定制瓷砖,因此在瓷砖装饰中得到了广泛的应用。近年来,世界范围内运行的喷墨打印机数量迅速增加。除了打印机,有效打印的关键因素之一是油墨。本文介绍了陶瓷油墨的研究现状,综述了溶胶-凝胶法、反相微乳液法和机械研磨法等制备陶瓷油墨的研究进展。结合陶瓷油墨在工业上的应用,提出了今后的发展方向。

关键词:喷墨打印;陶瓷油墨;制备方法

Abstract: Inkjet printing is widely used in tile decoration because it can produce custom tiles with high image resolution in a short time and at a low cost. The number of inkjet printers operating worldwide has increased rapidly in recent years. In addition to printers, one of the key factors for effective printing is ink. In this paper, the research status of ceramic ink was introduced, and the research progress of sol-gel method, inverse microemulsion method, polyol method and mechanical grinding method were reviewed. Combined with the application of ceramic ink in industry, the future development direction is put forward.

Key words: inkjet printing; Ceramic ink; preparation methods

喷墨打印已经发展成为一种非接触式打印技术,用于瓷砖装饰,是一种低成本、高清晰度以及高效利用材料的非接触式沉积方法。影响有效印刷工艺的主要因素包括打印机性能、油墨性能和承印物特性。油墨的理化性质是喷墨打印中的关键参数,对墨滴的产生、墨滴与基质的相互作用以及墨滴的干燥形成图案都有很大的影响。喷墨油墨主要有四种类型,即相变型、溶剂型、水基型和UV固化型[1]。油墨的制备比较复杂,除了常规的要求(例如,长保质期和适当的颜色特性),油墨还必须具有特定于各种印刷情况的物理化学特性。因此,必须评估墨水的每个成分对整体性能的影响,从储存在墨盒中,到喷射,再到其对基材的行为以及对人类健康和环境的影响。油墨的稳定性、粘度、表面张力、pH值和电解质、染料/颜料含量、固体负载、发泡和消泡剂等因素都是油墨配制过程中必须考虑的因素[2]。

装饰是瓷砖生产的一个主要应用。瓷砖的价格与装修的质量密切相关,传统地用于瓷砖装饰的网印技术有一些固有的局限性,如直接在脆弱易碎的绿体上进行网印,造成大量的破损,边缘网印效率低下,高磨损率的磨料陶瓷颗粒和不足的丝网分辨率等。因此,喷墨印刷作为一种高效的印刷方式,具有计算机控制、瓷砖从设计到制造所需时间少、边到边印刷、图像运用灵活、连续印刷速度快、工业规模大等特点。喷墨印刷在瓷砖装饰中得到了广泛的关注和应用[3]。

喷墨打印用的油墨需要微纳米颜料,以避免堵塞喷嘴,并提供良好的悬浮稳定性。陶瓷颜料的光学性能与所得粒径有关。光吸收随着颗粒尺寸的减小而增加,直到一个临界值,最后几乎与颗粒尺寸保持不变。光散射随着颗粒尺寸的减小而增大,直到接近半波长的最大值。当可见区域为400-780 nm时,200-400 nm范围的散射達到最佳。另外,颜料的烧结过程与颜料的比表面积有很大的关系。一些传统颜料,如封闭颜料、本色颜料和异色颜料不适合喷墨印刷。喷墨打印使用的颜料有:CoAl2O4(青色)、Co2SiO4(蓝色)、Au(洋红色)、Zn-Fe-Cr-Al尖晶石(棕色)、CaSnSiO5:Cr(粉色)、TiO2:CrSb、ZrSiO4:Pr(黄色)、Co-Cr-Fe-Mn尖晶石(黑色)和CoCr2O4(绿色)。

1.喷墨打印的特性

喷墨打印技术是一种很有前途的技术,适用于制作复杂图案。所有的喷墨打印技术都是基于数字控制的液滴从打印头喷射到承印物。喷墨打印机分为连续喷墨打印机(CIJ)和按需喷墨打印机(DOD)。DOD模式广泛应用于各种工业应用的喷墨打印,它以滴状形式在基片上沉积精确数量的功能油墨。油墨由溶解或分散在溶剂中的溶质组成。这一过程本质上是将一定量的墨水从喷嘴中喷射出来,通过压电作用使墨水腔体积突然发生准绝热收缩。充满液体的腔室在施加外部电压时收缩。这种突然的减少会在液体中产生冲击波,导致液滴从喷嘴喷射出来。抛射的水滴下落,直到撞击到基体上,在运动中获得的动量下扩散,表面张力辅助沿表面流动。然后滴液通过溶剂蒸发干燥。

近年来,喷墨打印在瓷砖装饰中的应用越来越流行。许多厂家采用喷墨打印技术在瓷砖上制作图案。喷墨打印技术有以下优点:

(一)与传统的印刷技术相比,喷墨印刷是一种低噪音的非接触印刷方法。作用在基材上的唯一力量来自微小的墨水滴的冲击。因此,可以处理传统印刷方法难以处理的易碎基材和非平面基材。

(二)喷墨打印是一个完全数字化的过程。简化了从设计到产品的过程,节省了时间,降低了细节损失。该方法可以有效地获得高清晰度的图像和较好的图像性能。沉积在基片上的每个墨水滴的位置可以预先确定,也可以实时改变。因此,瓷砖的不同图案可以依次处理,甚至可以一起处理。喷墨打印提供了更真实的表现自然材料,如石材和木材。与传统工艺相比,喷墨打印可以在更短的时间内以更低的成本生产出定制化的产品。喷墨打印中的边到边印刷允许不间断的图案跨越瓷砖边界。

(三)喷墨印刷可以采用不同颜色的油墨,例如标准四色(即青色、品红、黄、黑)和六色,可实现更宽的色域。

(四)可沉积的材料种类繁多。材料为液态,其物理性质(主要是粘度和表面张力)在适当范围内。颜料、染料、玻璃熔块和金属颗粒很容易从悬浮液中打印出来,以及广泛的其他材料,可用于执行光学和电子功能。

2. 陶瓷油墨的制备

亚微米和纳米颜料具有较高的比表面积,保证了较高的表面覆盖和大量的反射率点,从而改善了散射性能,具有相当大的市场潜力。

超细(亚微米级,一般为400-500 nm)陶瓷颜料的制备、陶瓷颜料在流体中的分散和油墨理化性能的调整是陶瓷油墨生产的关键工艺。一般来说,超细陶瓷颜料的制备方法有两种,一种是气相或液相化学合成陶瓷颜料,另一种是机械铣削法。陶瓷油墨要想在瓷砖装饰中表现出良好的色彩外观,必须有较高的固体含量。由于具有较大的表面能,超细陶瓷颜料颗粒间存在强烈的相互聚集趋势。因此,具有较高固体负载的高分散陶瓷油墨的制备成为近年来研究的热点。陶瓷分散油墨的稳定性评价、稳定剂/分散剂的选用和处理方法是影响陶瓷油墨质量的关键环节。

2.1 溶胶-凝胶法

溶胶-凝胶法的流程为:原料→分散(水解或缩合)→溶胶→凝胶→热加工→超细颗粒。在陶瓷工业中,采用溶胶-凝胶法将陶瓷颜料分散在溶剂中制备陶瓷油墨,在溶胶-凝胶工艺中制备的溶胶可直接用作陶瓷油墨,在陶瓷制品烧制时就地形成颜色。

溶胶-凝胶合成技术可以在原子尺度上实现阳离子组分的均匀混合,因此在精细调节特定材料的性能方面具有广阔的应用前景。然而,以往关于溶胶-凝胶法制备陶瓷颜料的研究主要集中在金属醇盐在有机介质中的水解,这给溶胶-凝胶法制备陶瓷颜料的应用带来了一定的局限性。因此,近年来在水介质中采用溶胶-凝胶法制备该材料的研究受到了广泛的关注。水溶胶-凝胶过程可分为四种类型: (a)由另一过程(即气相反应)产生的氧化物颗粒的胶体分散;(b)沉淀胶化产生的氢氧化物或水合氧化物的胶体分散体;(c)可水解阳离子的聚合(即,当多核阳离子的“尺寸”超过1 nm时,通常被视为“粒子”);(d)在有机胶凝剂存在下水合氧化物或氢氧根的沉淀(即凝胶沉淀)。

水性溶胶具有一些特性,使其适合配制含陶瓷的喷墨打印油墨。首先,溶胶是化学过程产生的胶体(或亚微米大小的)颗粒的分散体。其次,在高固体含量的情况下,该分散体具有低粘度,从而在最终装饰中实现高颜色密度。第三,溶胶滴在干燥过程中蒸发掉一部分水分,在基质上形成固体凝胶。凝胶阶段可以防止油墨中不同陶瓷成型组分的分离(混合盐溶液时很可能发生这种情况)。溶胶-凝胶墨水和传统颜料墨水的主要区别在于,溶胶墨水只包含颜料的成分(即前体)。因此,溶胶油墨在印刷阶段不表现出最后的颜色。这些成分在随后的烧成步骤中相互反应,在那个阶段颜料就在原位形成了。Guo等人制备了四种颜色(即青色、品红、黄色、黑色或CMYK)陶瓷油墨,用于喷墨打印,固体负载范围从20 vol%到26 vol%。Zhou等人描述了用聚乙烯醇作为分散剂,通过金属盐的水解产生蓝色和黑色溶胶的过程。类似的工艺也被用于制备各种颜色的陶瓷油墨,如黑色、黄色、红色和蓝色。

2.2反相微乳液法

微乳液是由油、水和表面活性剂组成的透明、热力学稳定、各向同性的液体混合物,可以与助表面活性剂结合。水相可能含有盐和/或其他成分,而油相可能是不同碳氢化合物和烯烃的复杂混合物。微乳的三种基本类型是直接(油在水中分散,o/w)、反相(水在油中分散,w/o)和双连续。微乳液具有较高的热力学稳定性、超低的界面张力和较大的界面面积等特性,可以使其成为喷墨油墨的理想载体。初始微乳液热稳定性好,液滴大小为10 ~ 20 nm,具有良好的贮存稳定性和防止打印头故障的性能。

水包油微乳需要一种不溶于水的有机材料作为着色剂,如染料,这意味着陶瓷装饰用无机颜料不能用于该体系。因此,针对无机材料开发了一种所谓的反向微乳液。水在纳米尺度上自发悬浮于连续的油基质中。水粒子为陶瓷纳米粒子的形成提供了反应空间。然而,反相微乳液体系的水溶量通常较低,不足以制备出所需固体含量的陶瓷油墨。因此,提高反相微乳液的水溶量是将其应用于陶瓷油墨成型的关键问题之一。选择合适的反相微乳液体系、使用助表面活性剂以及优化制备条件是解决这一问题的有效途径。Magdassi等评估了一种有效的Gemini表面活性剂,即二十二烷基二苯醚二磺酸盐(C12-DADS)。他们发现C12-DADS会导致水包油或油包水微乳液的形成。

2.3 机械研磨

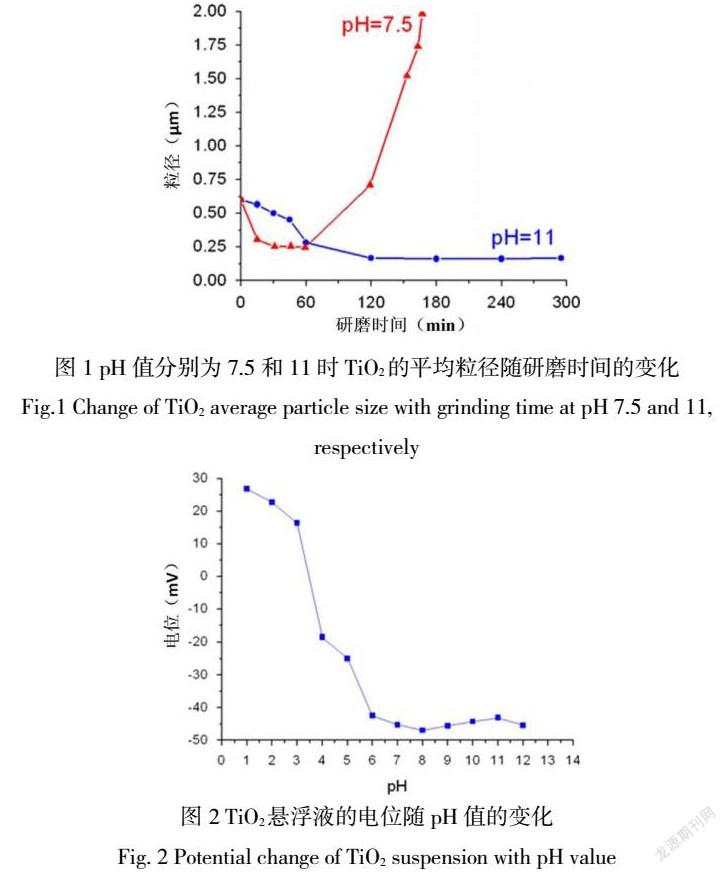

除了化学方法外,另一种方法是使用常规合成方法处理微米级粉末,然后进行机械研磨,将颗粒尺寸减小到所需的尺寸。该研磨方法被广泛应用于陶瓷油墨的制备,以增强化学法获得的陶瓷颗粒在载体流体中的分散。此外,机械研磨在陶瓷油墨生产中也很有前景,因为超细颗粒的制备和悬浮液性能的调整都可以在相同的过程中完成,这对进行喷墨打印至关重要。Kuscer等人提出了一种适用于压电喷墨打印的成本效益高、环境友好的水性悬浮液的通用处理方案。研究了用研磨法制备的二氧化钛颗粒粒径<570 nm的胶体水基悬浮液的配方。通过加入少量合适的非离子两親体和甘油来调节悬浮液的表面张力和粘度,评估了研磨时间和pH值与悬浮体粒径和分散稳定性的相关性(见图1、图2)。喷墨打印是一种固体自由曲面制造技术,可以方便地组装成型陶瓷零件。然而,具有较高固体负载的陶瓷油墨对于制备具有优异性能的陶瓷制品至关重要。Özkol等人使用商用羧酸分散剂将氧化锆颗粒分散到水介质中,通过搅拌磨粒,形成固体负载为20 ~ 27 vol%的陶瓷油墨,并对油墨的印刷适性和氧化锆制品的机械性能进行了评价。

机械磨削是一个复杂的过程。对于有效研磨,陶瓷粉的性能、研磨前后陶瓷粉的粒度、分散剂的种类和用量、研磨工艺参数(如磨机类型、研磨时间、周向转速、磨粒粒度等)、pH值、悬浮液的固相负载、等都应考虑在其过程中。

3.结论和展望

喷墨打印用陶瓷油墨的颜色性能目前还不能满足陶瓷行业的要求。为了改善陶瓷油墨的颜色外观,必须开发更多陶瓷颜料的成分。Ferro公司(美国)已经开发出了10种颜色的新型油墨,具有更强的颜色强度、更大的颗粒尺寸(3 μm)和第三次烧成装饰。然而,使用较粗的颜料颗粒对油墨的印刷适性有负面影响;从环境保护的角度来看,迫切需要制定环境友好的替代化学协议,以减少危险、昂贵和有毒材料的使用。因此,水性陶瓷油墨的制备和应用是现有行业的研究热点;对于瓷砖的装饰,要调整绿体、窑炉等,以适应水性油墨的喷墨打印。瓷砖需要在高温下烧结,热处理会影响温敏陶瓷颜料的显色性能。在室温或中温条件下,将前驱体水溶液喷印在基板上,无需进一步热处理,是制备陶瓷薄膜的一种有效途径;陶瓷厂家在喷墨打印的基础上,要求有更好的装饰性能。因此,一些新的技术已经发展或已经发展,如干粉印刷、釉料印刷(数字上釉)、闪光釉料油墨、无光釉料油墨。同时,开发出了功能油墨,如不同光源下的变色油墨、阴离子释放油墨、光催化油墨等,为瓷砖提供优越的功能。

参考文献

[1]宋晓岚, 祝根, 林康,等. 喷墨打印用陶瓷墨水的研究现状及发展趋势[J]. 材料导报, 2014, 28(3):5.

[2]王利锋, 王富民, 张旭斌,等. 喷墨打印用陶瓷墨水的研究进展[J]. 硅酸盐通报, 2013, 032(005):863-867.

[3]甘志宏, 江连会, 宁桂玲,等. 用乳化分散法制备喷墨打印用Al2O3陶瓷墨水[J]. 纳米科技, 2004, 001(005):43-46.