棒材作业区带肋钢筋切分工艺技术改进与创新

2022-07-01石佳

石 佳

(河钢集团宣化钢铁公司,河北 075100)

0 引言

宣钢棒材热轧线于2003 年11 月投产,设计年生产能力75 万吨。经过近20 年的运行,生产线主要操作工艺和设施已逐步有序固化,但仍有一些不完善,尤其是带肋钢筋切分生产工艺控制方面尚存在一些不足,制约着棒材生产线产量和质量及技经指标的提高。带肋钢筋切分轧制主要是在棒材轧机上利用特殊轧辊孔型和导卫装置,将一根棒线沿纵向切成两根以上棒线,最终将分离后的棒线轧成合格的成品。为进一步提高带肋钢筋切分产品质量、稳定负差率,使企业效益最大化,提高钢筋的成材率和市场竞争力,宣钢棒材作业区对带肋钢筋切分工艺、成品孔型、导卫系统以及轧线精整收集设备系统进行了优化。

针对棒材热轧线切分轧制工艺和设备存在的问题隐患,宣钢棒材作业区生产技术人员深入现场收集整理生产数据,通过要因分析,最终确认了棒材生产线切分轧制工艺存在的问题及问题产生的原因。本文介绍了宣钢棒材生产线的现状,分析了棒材生产线切分轧制工艺和设备问题产生的原因,从切分轧制工艺、成品孔型、导卫系统及活套等关键设备等方面提出了改进措施。

1 产线简介

宣钢棒材热轧线采用150mm×150mm×8000~12000mm 连铸坯热装热送技术轧制Φ10~50mm 的热轧带肋钢筋。生产钢种为普通碳素结构钢、优质碳素结构钢、低合金钢、合金结构钢等。

目前棒材热轧线承担宣钢4 个规格带肋钢筋的生产任务,分别是Φ16mm、Φ18mm、Φ28mm、Φ 32mm,其中Φ16mm、Φ18mm 带肋钢筋采用两切分生产技术,产量水平较低,制约了棒材的生产和质量、效益的提高。棒材热轧线采用POMINI 高刚度无牌坊短应力机组18 架,其中粗轧机组6 架、中轧机组6架、精轧机组6架;热轧机组采用平—立交替布置,直流电机单独传动;精轧机组中14 架、16 架、18架三架轧机采用平—立转换轧制。

2 切分轧制工艺存在问题及优化措施

2.1 轧制孔型存在问题及优化改进

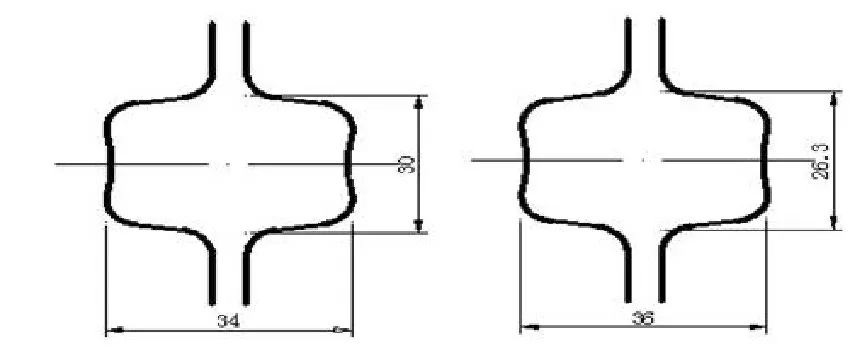

(1)13 架次为无孔型平辊,主要保证料型平稳的进入14 架次矩形孔。14 架轧制后坯料尺寸为34mm×30mm,由于料型宽高比较小,仅为1.13,致使轧件在进入预切分孔型时,易发生扭转倒钢问题,导致轧件切分后头部切分不均,经常发生顶成品出口的工艺事故。为了避免此现象的发生,经过研究,适当的加大14 架孔型宽高比,加大槽底宽度,适当减小槽高。改造后孔型设计为36mm×26.3mm,即将原来孔型高度由30mm 改为26.3mm,宽度由34mm 改为36mm,改变了原有的平直段的凸度孔型。14 架孔型改造后,料型稳定。14 架轧机优化前、后孔型如图1所示。

图1 14架轧机优化前、后孔型

(2)15 架次为预切分孔型,要配合14 架次轧件的顺利咬入,实际轧制中切分带磨损较快,更换频繁,严重影响轧机作业率。经过研究,对15 架孔型采取加大槽底宽度尺寸措施:总宽度由39.78mm 修改为46.41mm,高度由24mm 修改为22.5mm,切分锲圆角R 由原来设计2mm 修改为2.7mm。上述措施的实施保证了切分锲顶角的强度、增强了其耐磨性。15架孔型优化前后参数如图2所示。

图2 15架轧机优化前、后孔型

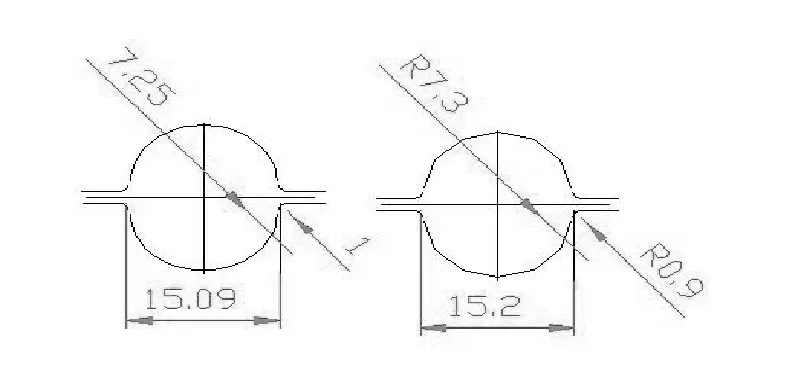

(3)成品孔型设计不合理,孔型开口部位尺寸偏小,在内径达到下限时,负差指标不能实现攻关目标,不利于负差控制。为了保证Φ16mm 螺纹的负差控制在3.5~4.1% 范围:基圆半径由原来7.25mm 修改为7.3mm;外圆角半径由原来的1mm优化为0.9mm;槽底宽度由15.09mm 优化为15.2mm,保持与高度方向尺寸的一致;同时相应对横肋尺寸进行了修改,增大了横肋间距。上述措施的实施极大减小了负差收得率的控制难度。18 架孔型优化前后参数如图3所示。

图3 18架轧机优化前、后孔型

2.2 导卫存在问题及优化改进

(1)对成品出口导管的内腔尺寸进行优化改进,并对预导管喇叭口段到直线段过渡部位进行打磨,实现平滑过渡,有效避免了内腔尖锐棱角与轧件局部摩擦发热而产生“粘皮”。

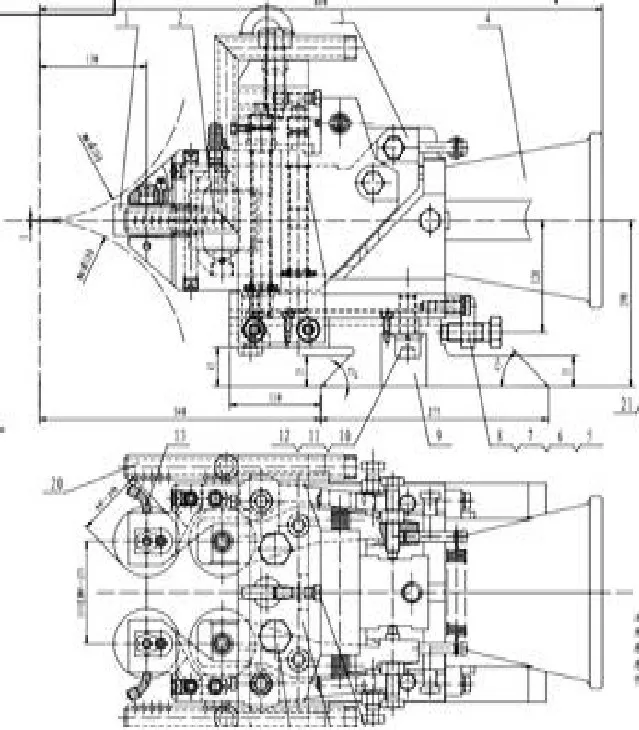

(2)将预切分进口导卫结构优化,缩短前导轮与轧槽距离并且缩短前后轮之间距离,使导轮抱料稳固、导向精准,使四个导轮受力均匀;将原单侧单支撑臂改为单侧双支撑臂结构,实现单轮调整,提高了调整精度,降低了调整难度,实现了在线调整两线差。升级改造后预切分进口导卫轧制吨位显著提升,实现了与轧槽使用寿命匹配,并且轧件两线差稳定,进一步提高了负差收得率。图4为K4预切分进口导卫改造后结构图。

图4 K4预切分进口导卫改造后结构图

(3)通过对Φ16mm 规格的料型尺寸与预导管内腔尺寸对比,发现轧件与预导管直线段内壁之间的间隙偏小,仅为2mm 左右,于是对预导管直线段尺寸进行改进,由原来的B×H=54mm×14mm 改为56mm×16mm,增大了轧件与预导管之间的间隙,在满足工艺要求的前提下,有效解决了轧件与预导管由于摩擦而起粘皮的问题。

(4)设计制作了一种提高轧钢扭转导卫预调整精度的辅助工具,用于17 架扭转导卫的预调整。辅助调整工具:调整样棒为长钢棒,调整样棒的外周与轧件料型一致,调整样棒端面车铣平整,调整样棒端面上绘制水平线、标准线、垂直线。水平线为过调整样棒端面中心点的水平中心线;标准线过水平线的中点,标准线与水平线有夹角,夹角等于轧件来时的轧件预扭转角度Ψ;垂直线过标准线与水平线的交点,垂直线与标准线垂直。调整样棒在调整时置于扭转导卫的两个扭转导轮之间,并保持调整样棒呈水平,然后扭转导卫的扭转角度,在此期间,保证调整样棒与扭转导轮有效接触,使铅垂指针与垂直线重合,当铅垂指针与垂直线重合后,证明轧件的预扭转角度与计算的精确角度一致,轧件通过时,可以精确实现预期扭转角度,保证下一架次的稳定咬入,降低工艺事故率。该设计已经申报实用新型专利“一种提高轧钢扭转导卫预调整精度的辅助工具”,专利号ZL 2019 2 1980314.7。图5为扭转导卫调整示意图。

图5 扭转导卫调整示意图

2.3 活套设备存在问题及优化

精轧机组16~18 架轧机采用无活套微张力轧制,造成头尾纵肋超差,对切分孔型、导卫正常轧制影响较大,严重时常常造成工艺堆钢事故。针对小规格Φ16mm 和Φ18mm 带肋钢筋头尾纵肋超差的实际情况,进行工艺改进,设计制作了6 架活套。在精轧机组16 架与17 架轧机之间投入使用6 架活套,稳定了精轧机组料型与速度,消除了头部纵肋小、尾部纵肋过大的轧制缺陷,降低了切损,确保了带肋钢筋成品质量。图6为6架活套图片。

图6 6架活套图片

3 实施效果分析

3.1 产量及成材率明显提升

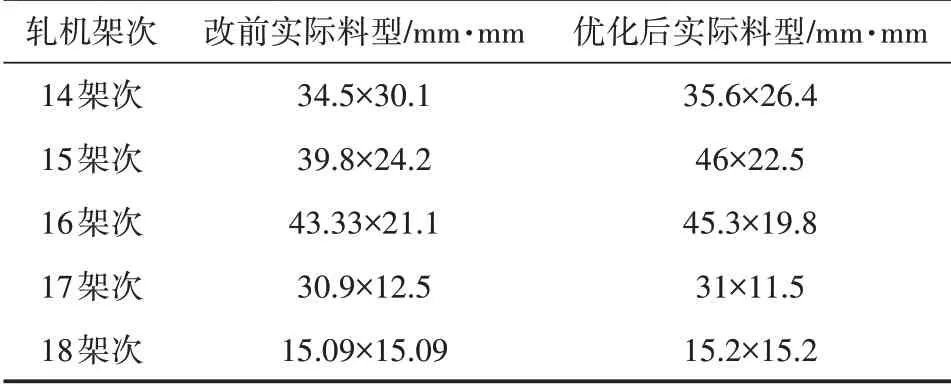

孔型优化实施后,轧机负荷得到更好的控制,各个架次合理分配压下,料型尺寸符合设计的参数要求,轧件咬入顺利。优化后Φ16mm 螺纹各架次料型尺寸如表1所示。

表1 优化后Φ16mm螺纹各架次料型尺寸

项目实施后稳定了切分螺纹的负差控制范围,减少了负差调整难度,外形尺寸满足要求且较稳定,保证了成材率的提升。优化后二切分产量及指标提升如表2所示。

表2 优化后二切分产量及指标提升

3.2 轧辊消耗显著降低

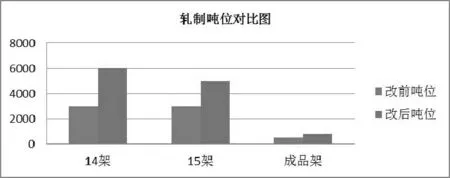

优化孔型后在一定程度上减少了磨损,Φ16 和Φ18 螺纹的成品辊轧制吨位由500t 提高到了800t,Φ16 螺纹的14 架辊轧制吨位由3000t 提高到了6000t,15 架辊轧制吨位由3000t 提高到了6000t,在一定程度上减少了换辊、换槽的时间,减少了轧辊的修磨次数。轧辊降低消耗=年产量/(改前吨位×轧槽数量×可修磨次数)-年产量/(改后吨位×轧槽数量×可修磨次数)。平均成品架次轧辊降低消耗=52200×12/(500×10×5)-52200×12/(800×10×5)=12支;平均每月Φ16 螺纹产量为25000 吨,14 架轧辊降低消耗=25000×12/(3000×12×3)-25000×12/(6000×12×3)=1 支;15 架轧辊降低消耗=25000×12/(3000×9×3)-25000×12/(6000×9×3)=2 支;总计年降低轧辊消耗=12+1+2=15 支。图7 为优化前后轧制吨位图。

图7 优化前后轧制吨位图

3.3 工艺及设备事故率显著降低

对导卫系统的改进及设备改造,有效控制和降低了工艺事故及设备事故,保证了作业区作业率的稳定提升。统计改造后Φ16mm 和Φ18mm 规格的停机时间,平均每天环比降低10min,作业率提高了0.69%。

4 结语

2021 年对宣钢棒材热轧线孔型系统、导卫系统、活套设备进行优化改进后,在随后试运行的3个多月里,切分轧制螺纹钢生产质量和效率都有了较大程度地提升,节省了材料备件消耗。通过对切分规格、螺纹孔型工艺优化改进,各架次料型满足设计要求,成品尺寸及其负差控制在设计范围,精轧机组间的工艺事故率较改进前下降5%;通过对导卫系统的改进及6 架活套的制作使用,提高了导卫使用寿命,稳定了料型尺寸,保证了作业区作业率的稳定提升;设备改造降低了设备故障率,减少了冷床顶钢、挂钢事故,提高了作业率。

该项目有力地推动了宣钢棒材生产水平的提高和各项经济技术指标的进步。由于对技改方案和措施进行了充分的可行性论证,解决了生产中的关键问题,使得各项技术指标按计划完成,取得了良好的经济效益。经与石横、敬业等同类产线相比,成材率、负差收得率达到国内领先水平,在同类型棒材生产线中具有一定的推广价值。